Изобретение относится к металлургии, в частности к окускованию мелких материалов методом агло мерации на конвейерных машинах и может быть использовано также в строительной промышленности при производстве аглопорита.

Ускоренное завершение процесса спекания шихты у бортов тележек агломерационной мгшгины приводит к бесполезному засасыванию в вакуумкамеры воздуха сквозь готовый агломерат и в образовавшийся зазор, что затормаживает процесс спекания шихты и центральной части машины и ухудшает качество агломерата.

Известен способ спекания, в котором изменением геометрии бортов спекательной тележки удлиняется путь прохода газов и вследствие этого достигается примерно одновременное завершение процесса спекания по ширине агломашинц Способ позволяет при прежней площади колосниковой решетки увеличить рабочую площгщь агломашины, снизить вредные бортовые подсосы воздуха и, как следствие, увеличить производительность .агломашин на 14,4-23,1 til

Однако, использование этого изобретения связано с большим переоборудованием агломёшин ,нв позволяет yttHTUBaTb изменения компонентного состава шихты, повышение ее газопроницаемости вследствие .усовершенстваваний в режиме грануляций, а также не устраняет поперечной усадки спека с образованием зазора, хотя и сни10жает вредное его влияние.

Известен способ загрузки агломерационной конвейерной машины, заключающийся в укладке ка маитну постели с выпуклой поверхностью и последую15щей загрузке на постель слоя шихты переменного сечения. Толщина .слоя по бокам конвейера больше, чем в середине. Повышение газодинамического сопротивления слоя шихты у бор20тов достигается за счет загрузки здесь большего количества шихты, обладакяцей меньшей газопроницаемостью по сравнению с постелью, вьвделенной из агломерата 2. ,

25

Однако способ связан с большими дополнительными затратами на сооружение цикла выделения постели на грохотах, а также отдельного тракта ее подачи на агломашину и вместе с

30

этим вызывает ухудшение условий труда. Кроме того, способ не устраняет, ,а наоборот, усиливает образование зазора между бортами тележки и спеком вследствие того, что усадка шихты при формировании агломерата всегда больше, чем постели, а толщина слоя у бортов вьаше, чем в центральной части агломашины.

Наиболее близким решением по технической сущности и достигаемому результату является.способ загрузки шихты на агломерационную машину, Ёключающий подачу ее питателем из промежуточного бункера, свободное скатывание по наклонной поверхности загрузочного лотка, выравнивание поверхности зажигания и уплотнение шихты с .помощью гладилок различной конструкции З. ,

Однако- при равномерном по ширине спекательной тележки уплотнении шихты, общее газодинамическое сопротивление слоя возрастает, относительная величина вредных бортовых подсосов увеличивается, а неравномерность продвижения зоны горения усиливается При определенньгх давлениях вертикальная скорость спекания шихты снижается в среднем на 5-10%,

Цель изобретения - уменьшение бортовых подсосов воздуха, повышение производительности и улучшение качества агломерата.

Поставленная цель дocтигaetcя тем, что шихту укладывают на колосниковую решетку с увеличением высоты слоя на 15-20% у бортов на 4-6% в конце зон уплотнения на расстоянии от бортов спекательной тележки, составляющем 0,05-0,2 ее ширины и уплотняют с усилием, обеспечивающим постепенное по ширине зоны уплотнение, снижение высоты слоя шихты до 0,85-0,90 исходной высоты у бортов тележки и 0,95-0,96 исходной высоты в конце зоны уплотнения с сохранением горизонтальной поверхности зажигания.

Уплотнение шихты вдоль бортов пратически полностью устраняет образование усадочного зазора между бортами тележки и аглоспеком, а также выравнивает газопроницаемость слоя шихты и вертикальную скорость спекания по ширине агломашины. Это сохраняет высокую газопроницаемость, слоя в центральных частях палет, снижает беполезные подсосы воздуха в зоне вдол бортов и обеспечивает повышение производительности агломашины. Возможно увеличение высоты спекаемого слоя за счет снижения бортовых подсосов позволяет улучшить качество агломерата и снизить расход твердого топлива.

Выбор ширины зоны уплотнения, составляющей 0,05-0,2- ширины спекательной тележки, объясняет ся размерами зоны шихты с повьвиенной газопроницаемостью. Если зона уплотнения больше 0,2 ширины тележки, то часть шихты переуплотняется, что приводит к недопеку в этой области и ухудшению качества агломерата. При ширине зоны уплотнения меньше 0,05 ширины тележки основная часть шихты с повышенной газопроницаемостью не уплотняется, и величина усадочного зазора между бортами и аглоспеком остается значительной. Это не обеспечивает равномерное распределение газового потока по ширине агломашины и не позволяет достигнуть максимального положительного эффекта.

Увеличение высоты слоя у бортов на 15-20% объясняется необходимостью обеспечения горизонтальной поверхности зажигания и одинаковой порозности и газопроницаемости слоя. Увеличение высоты слоя в конце зоны уплотнения на 4-6% является минимальной величиной поддающейся регулированию при загрузке шихты на палеты.

Вследствие сегрегации шихты в загрузочном бункере хорошо гранулированная кусковая ее часть сосредотачивается в максимальных количествах у бортов спекательной тележки с постепенным переходом на средний гранулометрический состав по мере удаления от бортов. Для придания слою одинаковой газопроницаемости при сохранении горизонтальной поверхности зажигания, уплотнение шихты по ширине зоны делают неравномерным, что достигается укладкой шихты на агломашину слоем различной первоначальной высоты (максимальная - у бортов тележки) с последующим ее уплотнением до горизонтальной поверхности. Снижение высоты слоя у бортов тележки больше, чем 0,85-0,90 исходной высоты, достигаемое приложением внешнего усилия, превышающего 150 г/см , приводит к разрушению части гранул, переуплотнению Шихты и резкому замедлению процесса спекания. При меньшем снижении первоначальной высоты слоя у бортов не достигается равномерное распределение газового потока-.

Уменьшение высоты слоя в конце зоны уплотнения до 0,95-0,96 исходной высоты объясняется малым отличием гранулометрического состава и газопроницаемости шихты в конце зоны и центральной зоне спекательной тележки Создание горизонтальной поверхности зажигания необходимо для того, чтобы сохранить прежйее (оптимальное) расг стояние нагреваемой поверхности от горелок зажигательного горна и обеспечить качественное зажигание.

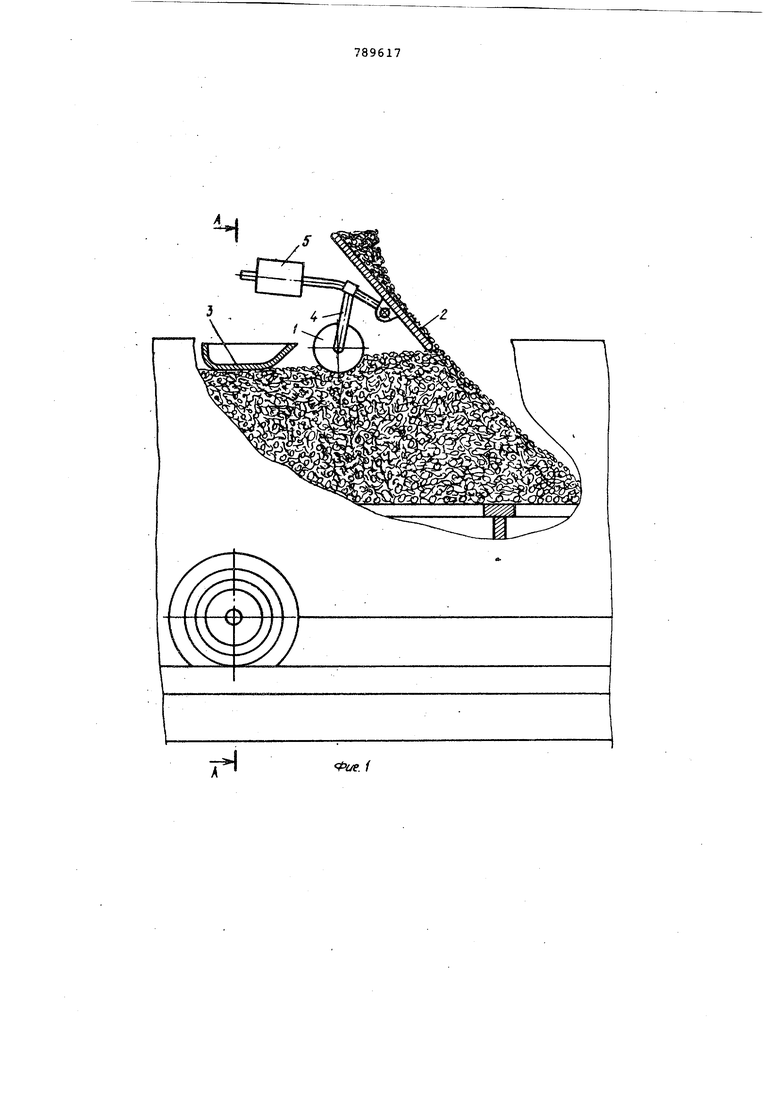

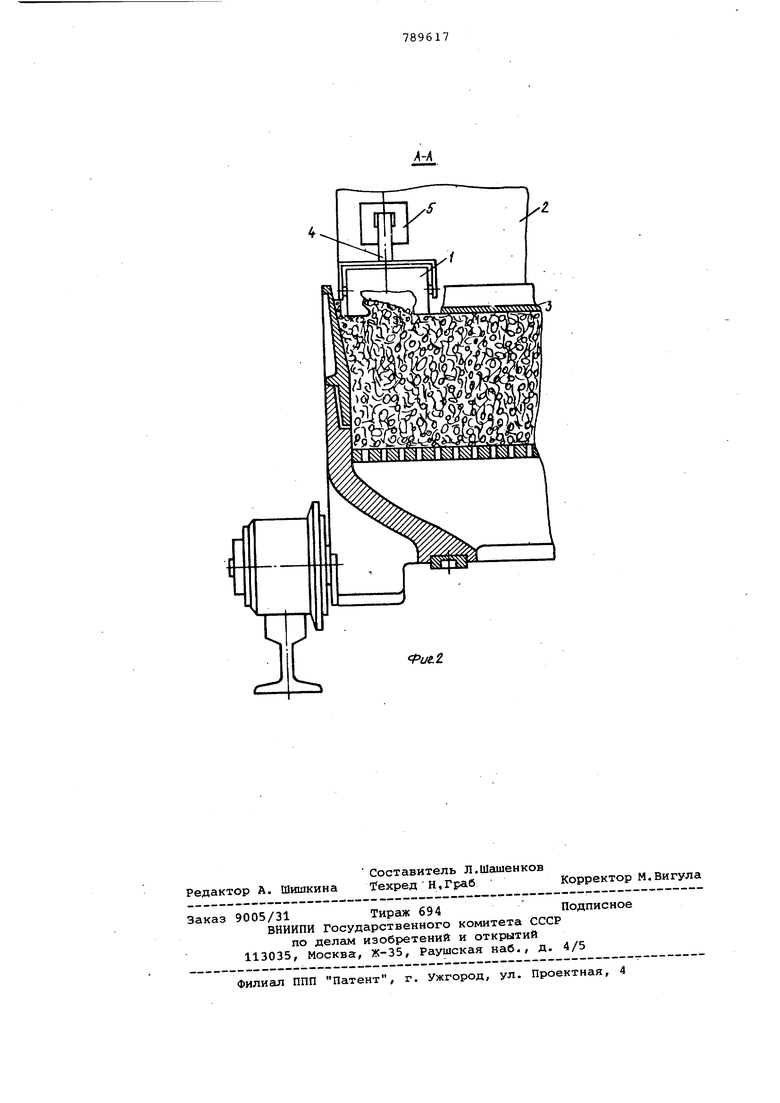

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1.

Устройство включает уплотнительный каток 1, загрузочный лист 2, гладилку 3, рычажную систему 4 и контргруз 5,

Увеличенная загрузка шихты у бортов тележки достигается, например, увеличением окна выдачи шихты из промежуточного бункера, а также укорочением на периферии загрузочного листа 2.

При движении тележки уложенная на нее шихта попадает у бортов под уплонительный каток 1, а затем поверх.ность выравнивается гладилкой 3 . С помощью рычажной системы 4 и контргруза 5 регулируется усилие уплотнения, а также обеспечивается нормальная работа устройства при колебаниях высоты слоя шихты.

На агломашине, оборудованной .спекательными тележками шириной 2,8 м, проводят испытания способа при спекании шихты в слое высотой 320 мм и разрежении 850 мм вод,ст. Шихта имеет состав, %: концентрат 40 аглоруда 17, известняк 12, известь 2,1, возврат 22, топливо 4,0, прочие компоненты 2,9. Прибортовая часть слоя на ширину 500 мм первоначально имеет высоту 380 мм у.бортов тележки и 330 мм на расстоянии 500 мм от бортов с постепенным снижением высоты. После такой укладки шихта уплотняется катком с усилием 120 г/см у борта тележки и 35 г/см в конце зоны уплотнения, что формирует горизонтальную поверхность зажигания шихты.

Сравнительные данные получают при спекании этой же шихты в слое высотой 320 мм без загрузки увеличенного ее количества у бортов и с уплотнением поверхности шихты равномерно по всей ширине обычной гладилкой.

В результате разрежение в коллекторе спекания увеличилось на 110 мм вод.ст. В изломе агломерационного спека наблюдается равномерное спекание шихты по ширине спекательной тележки. Практически полностью ликвидируется образование зазора между бортами тележки и аглоспеком. Вредные подсосы воздуха снижаются, на 12%. При одинаковой температуре отходящих газов в коллекторе спекания, составляющей IZBc, скорость движения аглоленты возрастает с 1,90 до 2,04 м/мин,-или на 7,4%, что обеспечивает повышение производительности агломсштны на 8,3%. Содержание мелочи 5-0 мм в скиповом агломерате снижается на 0,7% 9бс.

Использование предложенного способа не требует больших капитгшовло жений и позволяет уменьшить вредные бортовые подсосы воздуха на 8-12%,

0 уравнять газопроницаемость шихты по ширине агломашины, повысить производительность на 5-8% и улучшить качество агломерата.

5

Формула изобретения

Способ загрузки шихты на агломерационную машину, включающий, подачу ее питателем из промежуточного бункера, свободное скатывание по наклон0ной поверхности загрузочного лотка, выравнивание поверхности зажигания и уплотнение шихты, отличающийся тем, что, с целью уменьшения бортовых подсосов воздуха,

5 повышения производительности и улучшения качества агломерата, шихту укладывают на колосниковую решетку с увеличением высоты слоя на 15-20% у бортов и 4-6% в конце зоны уплот0нения на расстоянии от бортов спекательной тележки, составляющем 0,050,2 ее ширины и уплотняют с усилием, обеспечивающим постепенное по ши«рине зонь уплотнение, снижение высо57ГЫ слоя шихты до 0,85-0,90 исходной высоты у бортов тележки и 0,95-0,96 исходной высоты в конце зоны уплотнения с сохранением горизонтальной поверхности зажигания.

Источники информации,

0 принятые во внимание при экспертизе

1.Авторское свидетельство СССР

120223, кл. F 27 В 21/06, 19.01.59.

2.Патент Великобритании №1216684, кл, F 4 В, 23.12.70.

5

3.Бюллетень ЦИИНЧМ, 1972, № 14, С. 27 - 28.

х2

иг.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ И АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353878C1 |

| Вакуумно-дутьевая агломерационнаяМАшиНА | 1979 |

|

SU830102A1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1987 |

|

RU2040754C1 |

| Загрузочное устройство агломерационнойМАшиНы | 1979 |

|

SU832288A1 |

| Устройство для загрузки шихты на агломерационную машину | 1981 |

|

SU981802A1 |

| Конвейерная агломерационная машина | 1980 |

|

SU964400A1 |

| Способ зажигания агломерационной шихты | 1981 |

|

SU1054435A1 |

| Способ производства агломерата | 1987 |

|

SU1439138A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ И АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167208C2 |

| Способ укладки агломерационной шихты | 1985 |

|

SU1261967A1 |

Авторы

Даты

1980-12-23—Публикация

1978-09-29—Подача