Изобретение относится к металлургии и может быть использовано для контроля температуры в плавильных печах, ковшах и других агрегатах с жидкими металлическими расплавами, а также в установках непрерывной разливки.

Известна конструкция термозонда по авторскому свидетельству СССР 933203 /МПК B 02 D 11/10, 1982/, содержащая цилиндрический огнеупорный блок, выполненный из теплоизоляционного слоя и термостойкого покрытия из плотного огнеупора, например керамики, с наружным защитным чехлом, например, из жаропрочного металла, термопару, а также держатель блока, выполненный в виде трубки, в которой расположены электроды термопары, связывающие ее с регистрирующим прибором.

Недостатком такого устройства является низкая надежность и точность. Указанный недостаток обусловлен следующим. Длина огнеупорного блока, защищающего термопару, по технологическим причинам не может быть большой. Отсюда возникает опасность погружения термозонда в расплавленный металл на глубину, превышающую длину огнеупорного блока и касание держателем расплавленного металла, что неизбежно приводит к разрушению термозонда. Оператор во время измерения не может держать зонд погруженным на постоянную глубину, вследствие чего снижается точность измерений, поскольку температура расплавленного металла в поверхностном слое вблизи зеркала расплава различна по высоте.

Известен термозонд /патент РФ 2000871, B 22 D 2/00, 1993/, выбранный заявителем за прототип. Прототип включает держатель, выполненный в виде трубки, внутри которой расположены термоэлектроды термодатчика, соединенные с вторичным прибором, закрепленным на держателе. Причем один конец держателя соединен с погружной частью, содержащей защитный чехол, выполненный в виде пробирки, а другой конец выполнен свободным.

Поскольку измерения проводятся в условиях недостаточной видимости рабочего конца зонда на фоне яркого свечения зеркала расплава металла, оператор может случайно погрузить зонд в расплав на чрезмерную глубину, при которой происходит соприкосновение металлической части арматуры с расплавом. Это приводит к разрушению металлической арматуры и выведению зонда из строя.

Задачей изобретения является создание термозонда, лишенного указанных недостатков.

С целью решения поставленной задачи предлагается термозонд для металлургических печей, включающий держатель, выполненный в виде трубки, внутри которой расположены термоэлектроды термодатчика, соединенные с вторичным прибором, закрепленным на держателе, причем один конец держателя соединен с погружной частью, содержащей защитный чехол, выполненный в виде пробирки, а другой конец выполнен свободным. Отличительной особенностью предлагаемого термозонда является то, что чувствительный элемент термодатчика расположен внутри защитного чехла, погружная часть дополнительно содержит поплавок, расположенный на стыке защитного чехла и держателя.

Дополнительно предлагается поплавок выполнить из графитсодержащего материала, например силицированного графита, или из керамики, например из оксида алюминия, оксида кремния, карбида кремния, нитрида бора или из нитрида кремния.

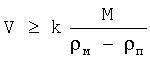

Дополнительно предлагается поплавок выполнить объемом

где V - объем поплавка в сантиметрах кубических, М - масса термозонда без поплавка в граммах, к=0,5-0,8, ρМ - плотность расплава металла, ρП - плотность материала поплавка.

Дополнительно предлагается термозонд оснастить контейнером, размещенным на свободном конце держателя, внутри контейнера разместить катушку для термоэлектродов.

Дополнительно предлагается термозонд оснастить ручкой, закрепленной на держателе и отстоящей от свободного края контейнера на расстоянии от 25 до 35 сантиметров.

Также дополнительно предлагается защитный чехол выполнить из кварцевой керамики на основе оксида кремния.

То, что чувствительный элемент термодатчика расположен внутри защитного чехла, а погружная часть дополнительно содержит поплавок, расположенный на стыке защитного чехла и держателя, приводит к техническому результату, заключающемуся в повышении надежности и точности измерений.

Применение термопрочных материалов для изготовления поплавка позволяет продлить ресурс работы устройства. Выполнение поплавка объемом, соответствующим предлагаемой математической зависимости, позволяет обеспечить дополнительную плавучесть в расплаве металла погружной части зонда, что значительно облегчает условия труда оператора, повышает надежность устройства и точность измерений. Размещение катушек в контейнере позволяет обеспечить термозонд дополнительным запасом термоэлектродной проволоки, необходимым для замены участка термоэлектродов погружной части зонда, отработавших рабочий ресурс.

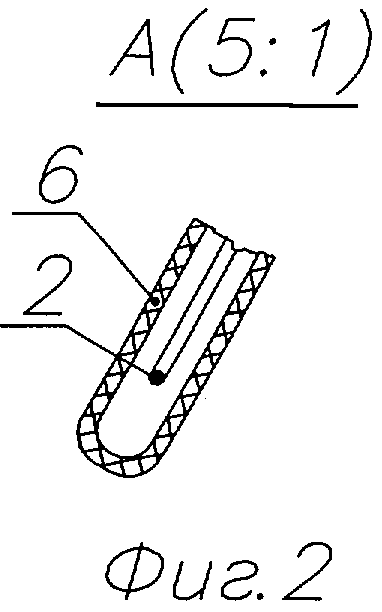

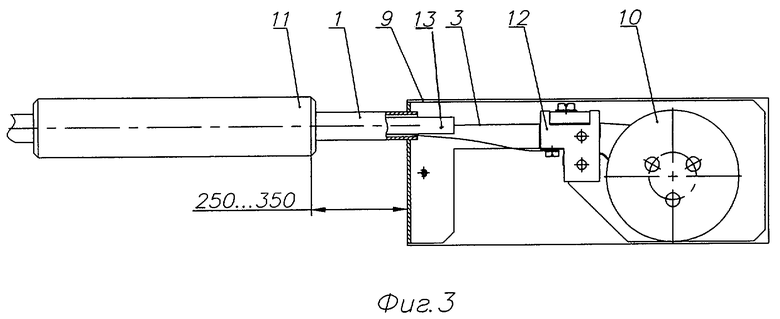

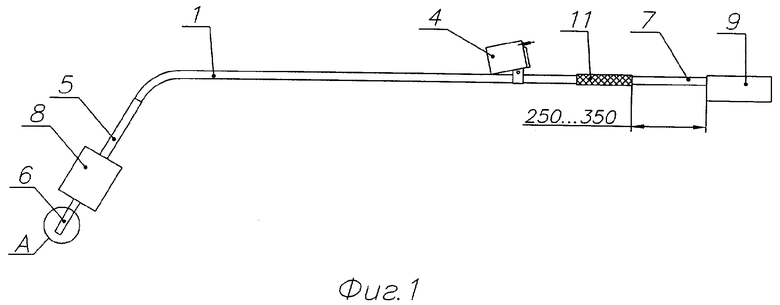

На фиг.1 изображен общий вид термозонда, на фиг.2 - защитный чехол в разрезе, на фиг.3 - контейнер в разрезе, где 1 - держатель, 2 - чувствительная часть термодатчика, 3 - термоэлектроды термодатчика, 4 - вторичный прибор, 5 - погружная часть термозонда, 6 - защитный чехол, 7 - свободный конец термозонда, 8 - поплавок, 9 - контейнер, 10 - катушка, 11 - ручка, 12 - коммутаторная колодка, 13 - электроизолирующая трубка.

Термозонд работает следующим образом. Термоэлектроды 3 термопары (тип ХА, НН, ПП, ВР, ПР по ГОСТ 6616-94, в зависимости от уровня измеряемых температур и требуемой точности измерений) сматываются с катушек 10 и протягиваются внутри держателя 1 через электроизолирующие трубки 13 на нужную длину. На рабочем конце термозонда организуется рабочий спай скруткой двух термоэлектродов. Со стороны свободного конца на клеммной колодке 12 термоэлектроды подключаются к вторичному прибору 4, преобразующему значение термоЭДС термопары в значение температуры в градусах Цельсия. На рабочем конце держателя 1 закрепляется поплавок 8, изготовленный из материала, наиболее устойчивого и термостойкого в конкретном расплаве металла. В отверстие поплавка со стороны рабочего конца заделывается защитный чехол (пробирка) 6, предохраняющая рабочий спай термопары от контакта с металлом. Пробирка изготовлена из материала, допускающего многократные погружения в расплав (кварцевая керамика). Количество погружений: от 100 при погружении в расплав алюминия при 800°С до 3-5 при погружении в расплав стали при 1700°С.

Термозонд в сборе, удерживаемый оператором за ручку 11, с упором локтевого сустава оператора в контейнер 9, погружается в расплав металла для измерения температуры. При этом если поплавок выполнен из кварцевой керамики или графитсодержащего материала, не требуется предварительного подогрева погружной части термозонда. Если поплавок выполнен из оксидной или нитридной керамики, необходим предварительный подогрев погружной части до температуры 0,5-0,7 от рабочих значений. Длительность замера определяется моментом наступления теплового равновесия между рабочим спаем термопары и расплавом и не превышает 30-60 с в зависимости от уровня измеряемых температур. Вторичный прибор автоматически запоминает максимальное значение температуры, достигнутое в процессе замера. Оператор может переписать данное значение с табло прибора в оперативный журнал.

Результаты испытаний показали, что данный термозонд упрощает процедуру измерений, допускает многократные измерения с одним защитным чехлом. При ухудшении метрологической точности термопары из-за естественного износа термоэлектродов в неблагоприятной рабочей среде возможна простая замена дефектного участка термоэлектродов путем сматывания «свежего» участка с катушек и организации нового рабочего спая термопары. Высокая термостойкость защитного чехла и поплавка допускает относительно большую длительность измерения (до 60 с), что компенсирует тепловую инерционность термопары в защитном чехле. Наличие поплавка повышает плавучесть погружной части зонда в расплаве и гарантирует постоянную глубину погружения рабочего спая термопары в расплав. При этом отпадает необходимость оператора постоянно контролировать и регулировать глубину погружения в процессе замера, устраняется опасность выхода термозонда из строя при случайной «клевке» погружной части термозонда в расплав на чрезмерную глубину. Простота конструкции термозонда и получение результатов измерений в виде значений температуры, выраженных в градусах Цельсия, не требует специальной подготовки оперативного персонала для эксплуатации и текущего обслуживания термозонда.

Использование настоящего изобретения позволит повысить долговечность и надежность работы термозонда, упростить процедуру его эксплуатации, обслуживания и восстановления рабочих характеристик, повысить стабильность измерений, а также получить результаты измерений в виде, не требующем дальнейшей обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления термопары погружения для измерения температуры металлических расплавов,преимущественно алюминиевых | 1973 |

|

SU1173203A1 |

| ДАТЧИК ТЕМПЕРАТУРЫ | 1972 |

|

SU359539A1 |

| УСТРОЙСТВО для НЕПРЕРЫВНОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ РАСПЛАВ&В | 1969 |

|

SU238825A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПЕРЕГРЕВА СОЛЕВОГО РАСПЛАВА | 2003 |

|

RU2262675C2 |

| Устройство для контроля металлурги-чЕСКиХ пРОцЕССОВ | 1979 |

|

SU846565A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СИСТЕМАТИЧЕСКОЙ ПОГРЕШНОСТИ ВНУТРИРЕАКТОРНЫХ ТЕРМОДАТЧИКОВ | 1997 |

|

RU2137226C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ РАСПЛАВОВ СТАЛИ С ОДНОВРЕМЕННЫМ ОТБОРОМ ПРОБЫ | 2017 |

|

RU2672646C1 |

| Устройство для измерения температуры поверхности твердого тела | 1974 |

|

SU504102A1 |

| ПОГРУЖНОЙ ЗОНД | 2010 |

|

RU2502064C2 |

| ЗОНД ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ ТЕЛ | 2009 |

|

RU2393442C1 |

Изобретение относится к области металлургии. Термозонд для металлургических печей включает держатель, выполненный в виде трубки, внутри которой расположены термоэлектроды термопары, соединенные с вторичным прибором, закрепленным на держателе. Один конец держателя соединен с погружной частью, содержащей защитный чехол, выполненный в виде пробирки. Другой конец выполнен свободным. Рабочий спай термопары расположен внутри защитного чехла. Погружная часть дополнительно содержит поплавок, расположенный на стыке защитного чехла и держателя. При использовании изобретения повышается точность измерения. 3 з.п. ф-лы, 3 ил.

, где V - объем поплавка в сантиметрах кубических; М - масса термозонда без поплавка в граммах; k=0,5-0,8; ρм - плотность расплава металла; ρп - плотность материала поплавка.

, где V - объем поплавка в сантиметрах кубических; М - масса термозонда без поплавка в граммах; k=0,5-0,8; ρм - плотность расплава металла; ρп - плотность материала поплавка.

| RU 2000871 C1, 15.10.1993 | |||

| ОПУСКАЕМЫЙ ПОГРУЖНОЙ ЗОНД | 1996 |

|

RU2164342C2 |

| УСТРОЙСТВО для ИЗЛ\ЕРЕНИЯ ТЕМПЕРАТУРЫ ЖИДКОГО МЕТАЛЛА | 0 |

|

SU381917A1 |

| ТРУБЧАТЫЙ КОНТЕЙНЕР ИНЖЕКЦИОННОГО ФОРМОВАНИЯ С ДУТЬЕВОЙ ВЫТЯЖКОЙ (ВАРИАНТЫ) | 1997 |

|

RU2176611C2 |

| US 5275488 А, 04.01.1994. | |||

Авторы

Даты

2007-03-20—Публикация

2005-06-30—Подача