Настоящее изобретение в общем случае относится, в соответствии с первым его вариантом, к способам разделения подаваемого сухого газа, содержащего преимущественно метан, этан и пропан, в частности природного газа, и, в соответствии со вторым его вариантом, к промышленным устройствам и оборудованию, обеспечивающим осуществление указанных способов.

В частности, изобретение, в соответствии с его первым вариантом, относится к способу разделения подаваемого сухого газа, содержащего преимущественно метан, этан и пропан, на относительно более летучий первый продукт, являющийся обогащенным газом, и относительно менее летучий второй продукт, являющийся фракцией С2 и выше, который включает:

(i) стадию охлаждения подаваемого газа с получением охлажденного газа,

(ii) стадию разделения и обогащения охлажденного газа, полученного на стадии (i), при этом охлажденный газ разделяют на первый поток из нижней части, который преимущественно является жидким, и первый поток из головной части, который преимущественно является газообразным, а затем первый поток из нижней части по крайней мере частично дросселируют для образования первого охлажденного потока из нижней части, а первый поток из головной части разделяют на основной поток и вторичный поток, при этом основной поток дросселируют в турбине для образования основного потока после дросселирования, а вторичный поток охлаждают в теплообменнике, а затем дросселируют для образования вторичного потока после дросселирования,

(iii) стадию дистилляции в установке для дистилляции, которая обеспечивает образование второго потока из головной части и второго потока из нижней части, при этом в установку для дистилляции подают по меньшей мере одну часть основного потока после дросселирования, по меньшей мере одну часть охлажденного потока из нижней части и по крайней мере одну часть вторичного потока после дросселирования, при этом температура охлажденного потока из нижней части относительно меньше, чем температура основного потока после дросселирования, а температура вторичного потока после дросселирования относительно меньше, чем температура основного потока после дросселирования, при этом второй поток из головной части, охлаждающий вторичный поток в теплообменнике, затем после повторного нагрева и большого числа стадий компрессии и охлаждения образует первый продукт, а второй поток из нижней части после компрессии и повторного нагрева образует второй продукт.

В соответствии со вторым вариантом, изобретение относится к устройству для разделения подаваемого сухого газа, содержащего преимущественно метан, этан и пропан, на относительно более летучий первый продукт, названный обогащенным газом, и относительно менее летучий второй продукт, названный фракцией С2 и выше, который включает:

(i) средства для охлаждения подаваемого газа с получением охлажденного газа,

(ii) средства для разделения и обработки охлажденного газа, полученного на стадии (i), при этом охлажденный газ разделяют на первый поток из нижней части, который преимущественно является жидким, и первый поток из головной части, который преимущественно является газообразным, а затем первый поток из нижней части по меньшей мере частично дросселируют для образования первого охлажденного потока из нижней части, а первый поток из головной части разделяют на основной поток и вторичный поток, при этом основной поток дросселируют в турбине для образования основного потока после дросселирования, а вторичный поток охлаждают в теплообменнике, а затем дросселируют для образования вторичного потока после дросселирования,

(iii) установку для дистилляции, формирующую второй поток из головной части и второй поток из нижней части, при этом в установку для дистилляции подают по меньшей мере одну часть основного потока после дросселирования, по меньшей мере одну часть охлажденного потока из нижней части и по крайней мере одну часть вторичного потока после дросселирования, при этом температура охлажденного потока из нижней части относительно меньше, чем температура основного потока после дросселирования, а температура вторичного потока после дросселирования относительно меньше, чем температура основного потока после дросселирования, при этом второй поток из головной части, охлаждающий вторичный поток в теплообменнике, затем после повторного нагрева и большого числа стадий компрессии и охлаждения образует первый продукт, а второй поток из нижней части после компрессии и повторного нагрева образует второй продукт.

Указанный способ и устройство для его осуществления известны из области техники, в частности из патента США US 4157904. В этом патенте описаны различные способы и соответствующие устройства для их осуществления, имеющие упомянутые ниже признаки, при этом способы предусматривают, кроме того, смешение части первого потока из нижней части с вторичным потоком перед охлаждением, дросселированием и подачей в установку для дистилляции.

Установка для дистилляции, используемая в таких способах, состоит из дистилляционной колонны. Вторичный поток направляется в головную часть колонны, и он является флегмой, а основной поток направляется на промежуточную ступень. Охлажденный первый поток из нижней части направляется на более низкую ступень, чем основной поток.

Верхняя часть колонны между ступенью введения основного потока и ступенью введения вторичного потока является зоной экстракции углеводородов С2 и выше из основного потока, а нижняя часть колонны под ступенью введения основного потока является зоной выделения метана.

Выходы экстракции этана и пропана могут быть увеличены путем снижения профиля температуры колонны. В случае, когда просто увеличивают мощность используемого цикла охлаждения для охлаждения подаваемого газа, это приводит к большим затратам энергии.

Другим способом снижения профиля является более сильное дросселирование потоков, направляемых в дистилляционную колонну, что приводит к охлаждению этих потоков, а также уменьшает рабочее давление в колонне. Таким образом, необходимая мощность для повторного сжатия первого продукта повышается.

В патенте США US 4157904 описаны схемы, позволяющие снизить профиль за счет оптимизации энергетического выхода, главным образом путем смешения части первого потока из нижней части колонны со вторичным потоком перед охлаждением, дросселированием и подачей в установку для дистилляции; за счет физико-химических характеристик потоков это позволяет получить более низкие температуры подачи в дистилляционную колонну без ухудшения рабочего давления.

В итоге поток, образованный смесью части первого потока из нижней части и вторичного потока, более богат углеводородами С2 и выше, чем только вторичный поток, что приводит к ухудшению экстракции углеводородов С2 и выше из основного потока в верхней зоне колонны.

Поэтому задачей настоящего изобретения является одновременная оптимизация выхода экстракции этана и пропана и энергетического выхода согласно способу и соответствующему устройству настоящего изобретения.

Технический результат достигается посредством способа разделения подаваемого сухого газа, включающего признаки, приведенные выше, который осуществляется по меньшей мере в первой и второй дистилляционных колоннах, работающих под разным давлением.

В одном из способов осуществления изобретения первая и вторая дистилляционные колонны работают, соответственно, под давлениями Р1 и Р2, при этом разница между Р1 и Р2 составляет от 5 до 25 бар.

В соответствии с одним из предпочтительных вариантов способа согласно изобретению рабочее давление Р1 первой дистилляционной колонны может составлять от 30 до 45 бар.

В соответствии с одним из предпочтительных вариантов способа согласно изобретению рабочее давление Р2 второй дистилляционной колонны может составлять от 15 до 30 бар.

В соответствии с одним из предпочтительных вариантов способа согласно изобретению вторая дистилляционная колонна обеспечивает образование четвертого потока из головной части и четвертого потока из нижней части, при этом четвертый поток из нижней части образует второй поток из нижней части, полученный с помощью установки для дистилляции, а по меньшей мере часть четвертого потока из головной части подают после компрессии и по меньшей мере частичного сжижения на ступень в головной части первой дистилляционной колонны.

В соответствии с одним из предпочтительных вариантов способа согласно изобретению первая дистилляционная колонна обеспечивает образование третьего потока из головной части и третьего потока из нижней части, при этом третий поток из головной части образует второй поток из головной части, полученный с помощью установки для дистилляции, а на нижнюю ступень первой дистилляционной колонны подают по меньшей мере одну часть основного потока после дросселирования, а на промежуточную ступень подают по меньшей мере одну часть вторичного потока после дросселирования.

В соответствии с одним из предпочтительных вариантов способа согласно изобретению во вторую дистилляционную колонну на верхнюю ступень направляют по меньшей мере одну часть третьего потока из нижней части, образованного в первой дистилляционной колонне, а на промежуточную ступень направляют по меньшей мере одну часть охлажденного первого потока из нижней части.

В соответствии с одним из предпочтительных вариантов способа согласно изобретению вторая дистилляционная колонна может содержать по меньшей мере один ребойлер.

В соответствии с одним из предпочтительных вариантов способа согласно изобретению четвертый поток из головной части передает часть своего охлаждающего потенциала в теплообменник перед компрессией.

В соответствии с одним из предпочтительных вариантов способа согласно изобретению четвертый поток из головной части после компрессии подвергают большому числу стадий охлаждения, из которых по меньшей мере одна осуществляется в теплообменнике, а затем дросселированию перед направлением потока в первую дистилляционную колонну.

Технический результат достигается также посредством устройства для разделения подаваемого сухого газа, содержащего признаки, приведенные выше, которое отличается тем, что включает по меньшей мере первую и вторую дистилляционные колонны, работающие под разным давлением.

В возможном варианте осуществления устройства согласно изобретению первая и вторая дистилляционные колонны работают, соответственно, под давлениями Р1 и Р2, при этом разница между Р1 и Р2 составляет от 5 до 25 бар.

В соответствии с одним из предпочтительных вариантов осуществления устройства согласно изобретению рабочее давление Р1 первой дистилляционной колонны может составлять от 30 до 45 бар.

В соответствии с одним из предпочтительных вариантов осуществления устройства согласно изобретению рабочее давление Р2 второй дистилляционной колонны может составлять от 15 до 30 бар.

В соответствии с одним из предпочтительных вариантов осуществления устройства согласно изобретению вторая дистилляционная колонна обеспечивает образование четвертого потока из головной части и четвертого потока из нижней части, при этом четвертый поток из нижней части образует второй поток из нижней части, полученный с помощью установки для дистилляции, а по меньшей мере часть четвертого потока из головной части направляется после компрессии и по меньшей мере частичного сжижения на ступень в головной части первой дистилляционной колонны.

В соответствии с одним из предпочтительных вариантов осуществления устройства согласно изобретению первая дистилляционная колонна обеспечивает образование третьего потока из головной части и третьего потока из нижней части, при этом третий поток из головной части образует второй поток из головной части, полученный с помощью установки для дистилляции, а на нижнюю ступень первой дистилляционной колонны направляется по меньшей мере одна часть основного потока после дросселирования, а на промежуточную ступень направляется по меньшей мере одна часть вторичного потока после дросселирования.

В соответствии с одним из предпочтительных вариантов осуществления устройства согласно изобретению во вторую дистилляционную колонну на верхнюю ступень направляется по меньшей мере одна часть третьего потока из головной части, образованного в первой дистилляционной колонне, а на промежуточную ступень направляется по меньшей мере одна часть охлажденного первого потока из нижней части.

В соответствии с одним из предпочтительных вариантов осуществления устройства согласно изобретению вторая дистилляционная колонна содержит по меньшей мере один ребойлер.

В соответствии с одним из предпочтительных вариантов осуществления устройства согласно изобретению четвертый поток из головной части передает часть своего охлаждающего потенциала в теплообменник перед компрессией.

В соответствии с одним из предпочтительных вариантов осуществления устройства согласно изобретению четвертый поток из головной части после компрессии подвергается большому числу стадий охлаждения, из которых по меньшей мере одна осуществляется в теплообменнике, а затем дросселированию перед направлением потока в первую дистилляционную колонну.

Другие характеристики и преимущества изобретения станут понятны из описания, которое приведено ниже для пояснения, но не ограничивает изобретение, со ссылкой на чертежи, на которых:

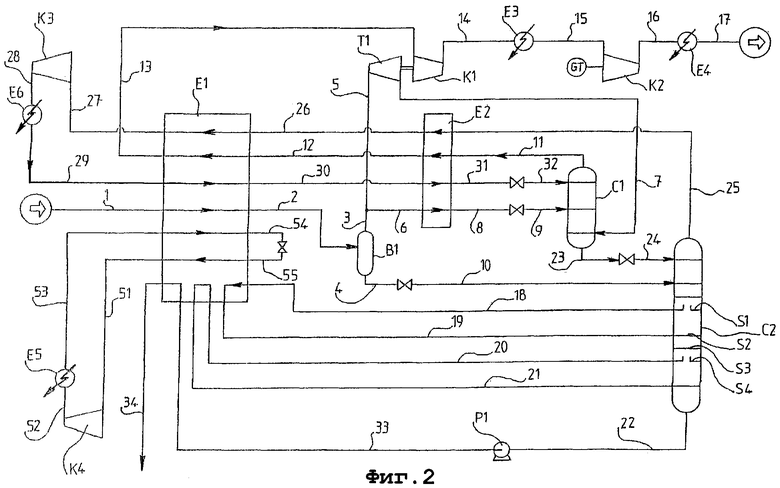

на фиг.1 изображена принципиальная схема устройства для разделения газа, известная из области техники;

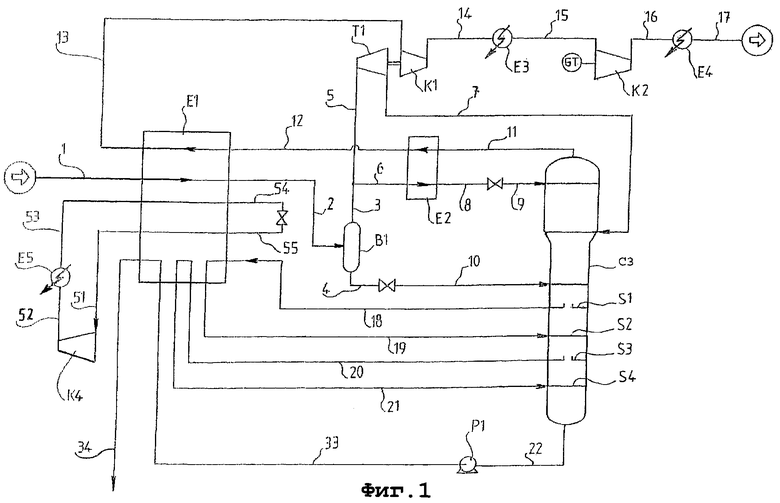

на фиг.2 изображена принципиальная схема устройства для разделения газа в соответствии с изобретением.

Вначале рассматривается традиционный способ разделения, известный из области техники, со ссылкой на фиг.1.

Значения выходов, температур, давлений и составов, указанные в приведенном ниже описании, являются значениями, полученными числовым моделированием способа осуществления, представленного на фиг.1.

В этом способе используется поток подаваемого газа 1, как правило, природного газа, содержащего преимущественно метан, этан и пропан. Газ поступает сухим и имеет следующие характеристики: давление 73 абсолютных бар, температура 40°С, выход 30000 кг·моль/час.

Приблизительные молярные выходы, выраженные в кг·моль/час, основных компонентов подаваемого газа указаны в нижеприведенной таблице.

Согласно способу получают два продукта: первый продукт 17, названный обогащенным газом, который состоит в основном из метана и обеднен углеводородами С2 и выше, по сравнению с подаваемым газом 1, в частности, этаном и пропаном, и второй продукт 34, названный фракцией С2 и выше, который состоит главным образом из этана и пропана и содержит наибольшую часть углеводородов С2 и выше, поступающих вместе с подаваемым газом 1.

Подаваемый газ 1 подвергают первой операции охлаждения при температуре -50°С в криогенном теплообменнике Е1 для получения потока охлажденного газа 2. Фракция газа, составляющая приблизительно 10%, конденсируется в течение операции, при этом менее летучие компоненты конденсируются в большей степени, чем более летучие компоненты.

Охлажденный газ 2 затем подвергают второй операции разделения и обогащения. Поток охлажденного газа 2 разделяют в сепараторе В1 на первый поток из головной части 3, относительно обедненный углеводородами С2 и выше, и на первый поток из нижней части 4, относительно обогащенный углеводородами С2 и выше.

Первый поток из головной части 3 является предпочтительно газообразным, первый поток из нижней части - предпочтительно жидким, а их соответствующие выходы составляют приблизительно 27000 и 3000 кгмоль/час.

Первый поток из нижней части 4 затем подвергают дросселированию до давления в 25 абсолютных бар, что приводит к охлаждению до -80°С и частичному выпариванию приблизительно 45% жидкости для получения охлажденного первого потока в нижней части 10.

Первый поток из головной части 3 разделяют на основной поток 5 и вторичный поток 6, с соответствующими выходами 20000 и 7000 кг·моль/час. Основной поток 5 дросселируют до давления в 25 абсолютных бар в турбине Т1, соединенной с компрессором К1 для получения после дросселирования основного потока 7. Дросселирование сопровождается охлаждением до -92°С и частичной конденсацией приблизительно 20% газа.

Вторичный поток 6 охлаждают и сжижают во втором криогенном теплообменнике Е2 до -99°С и получают поток 8, при этом полученный поток 8 затем дросселируют до 25 абсолютных бар и получают после дросселирования вторичный поток 9. Дросселирование сопровождается охлаждением до -103°С и частичным выпариванием приблизительно 6% жидкости.

Различные потоки, полученные на операции разделения и обогащения, затем подвергают дистилляции в установке для дистилляции С3, которая, как правило, является дистилляционной колонной, известной из области техники.

Основной поток после дросселирования 7 направляют на промежуточную ступень установки для дистилляции С3, при этом вторичный поток после дросселирования 9 подают в головную часть установки для дистилляции С3 для образования флегмы.

Охлажденный первый поток из нижней части 10 подают в установку для дистилляции С3 на промежуточную ступень, расположенную ниже ступени подачи основного потока после дросселирования 7.

Установка для дистилляции С3 работает под давлением 25 абсолютных бар и обычно снабжена двумя ребойлерами, образованными зонами криогенного теплообменника Е1 в способе, приведенном на фиг.1.

В первый ребойлер подают поток 18 с выходом приблизительно 7000 кг·моль/час и температурой -56°С, полученный на ступени S1, которая расположена под ступенью подачи охлажденного первого потока из нижней части 10, при этом вновь нагретый поток образует поток 19 с температурой -19°С, и его подают на ступень S2, расположенную ниже ступени S1.

Во второй ребойлер подают поток 20 с выходом 4000 кг·моль/час и температурой 5°С, полученный на ступени S3, которая расположена еще ниже, чем ступень S2, при этом вновь нагретый поток образует поток 21 с температурой 14°С, и его подают на ступень S4, расположенную ниже ступени S3.

Установка для дистилляции С3 образует второй поток в головной части 11, предпочтительно газообразный, и второй поток в нижней части 22, предпочтительно жидкий, с соответствующими выходами 27200 кг·моль/час и 2800 кг·моль/час.

Второй поток из головной части 11 относительно обеднен углеводородами С2 и выше, а второй поток из нижней части 22 относительно обогащен углеводородами С2 и выше.

Второй поток из нижней части 22 с температурой 14°С и с давлением 25 абсолютных бар после компрессии до давления 35 абсолютных бар с помощью насоса Р1 преобразуется в поток 33, а после повторного нагревания до 32°С в теплообменнике Е1 он образует второй продукт 34.

Последующие операции обогащения второго потока 34, на которые настоящее изобретение не распространяется и которые поэтому не рассматриваются в настоящем описании, определяют соотношение между углеводородами С1 и углеводородами С2 во втором потоке 34 с точностью до 0,01 моль.

Второй поток из головной части 11 передает часть своего теплового потенциала вторичному потоку 6 в криогенном теплообменнике Е2 для образования потока 12 с температурой 73°С, который затем на втором этапе подвергают нагреванию до 33°С в промежуточном криогенном теплообменнике Е1 для получения потока 13.

Поток 13 сжимают до давления 30 абсолютных бар в компрессоре К1, соединенном с турбиной Т1, и получают поток 14, который охлаждают до 40°С и получают поток 15 с помощью холодильника Е3.

Поток 15 подвергают второй компрессии до давления 75 абсолютных бар с помощью компрессора К2, который может быть, например, соединен с газовой турбиной GT, с образованием потока 16, который затем охлаждают до 45°С в холодильнике Е4 и получают первый продукт 17.

В соответствии с выбранными рабочими условиями цикл охлаждения передает криогенному теплообменнику Е1 дополнительный охлаждающий потенциал, необходимый для охлаждения подаваемого газа 1.

Этот цикл не является полезным в описанных выше рабочих условиях, однако ниже приводится его описание.

Газообразный поток пропана 51 сжимают до давления 14 абсолютных бар с помощью компрессора К4, который обычно снабжен электрическим мотором для получения потока 52, который затем охлаждают до 40°С помощью холодильника Е5 и преобразуют его в жидкий поток 53.

Поток 53 охлаждают до 20°С в криогенном теплообменнике Е1 для получения потока 54, который дросселируют до давления 4 бар и получают поток 55.

Поток 55 выпаривают в криогенном теплообменнике Е1 и получают поток 51 с температурой -6°С.

Выходы потоков основных компонентов согласно способу настоящего изобретения, выраженные в кг·моль/час, приведены в нижеприведенной таблице:

Далее описывается способ согласно изобретению со ссылкой на фиг.2. Те части, которые отличаются от известных из области техники, будут описаны подробно. Потоки, являющиеся аналогами тех, которые представлены в способе, известном из области техники, имеют те же обозначения.

В этом способе направляют поток подаваемого газа 1, имеющего те же характеристики, что и поток, описанный ранее.

Операции охлаждения подаваемого газа 1, разделения и обогащения охлажденного газа 2 аналогичны операциям, известным из области техники. Меняются только условия проведения операций, как будет описано ниже.

Первый поток из нижней части 4 дросселируют до давления 20 абсолютных бар, что приводит к тому, что температура первого охлажденного потока из нижней части 10 достигает -86°С.

Соответствующие выходы основного потока 5 и вторичного потока 6 составляют 26000 и 1000 кг·моль/час. Основной поток 5 дросселируют до давления 38,5 абсолютных бар, так что температура основного потока после дросселирования 7 составляет -77°С.

Вторичный поток 6 охлаждают в криогенном теплообменнике Е2 до -91°С и дросселируют до давления 38,5 абсолютных бар, что доводит температуру вторичного потока после дросселирования 9 до -92°С.

Установка дистилляции С3 содержит первую и вторую дистилляционные колонны С1 и С2, работающие, соответственно, под давлениями Р1 и Р2 в 38,5 и 20 абсолютных бар.

Первая дистилляционная колонна С1 образует третий поток из головной части 11 и третий поток из нижней части 23, соответственно, с выходами 27300 и 8000 кг·моль/час, а вторая дистилляционная колонна С2 образует четвертый поток из головной части 25 и четвертый поток из нижней части 22, соответственно, с выходами 8310 и 2730 кг·моль/час.

На промежуточную ступень второй дистилляционной колонны С2 подают первый охлажденный поток из нижней части 10, а на верхнюю ступень - третий поток из нижней части после дросселирования 24. Третий поток из нижней части 24 получают путем дросселирования до давления 20 абсолютных бар и температуры -98°С третьего потока из нижней части 23, который выходит с давлением 38,5 абсолютных бар и температурой -78°С из первой дистилляционной колонны С1.

Четвертый поток из нижней части 22 выходит с давлением 20 абсолютных бар и температурой 5°С.

Четвертый поток из головной части 25 с температурой -97°С и с давлением 20 абсолютных бар передает часть своего охлаждающего потенциала в криогенный теплообменник Е2 и образует поток 26 с температурой -60°С.

Поток 26 затем нагревают в теплообменнике Е1 и получают поток 27 с температурой 38°С, который затем сжимают до давления 50 бар и температуры 128°С с помощью компрессора К3 и получают поток 28. Компрессор К3 обычно снабжен электрическим мотором.

Поток 28 затем охлаждают до температуры 40°С с помощью холодильника Е6 и получают поток 29, который подвергают второй стадии охлаждения в криогенном теплообменнике Е1 с образованием потока 30 с температурой -50°С, а затем поток 30 подвергают второй стадии охлаждения в криогенном теплообменнике Е2 и получают поток 31 с температурой -91°С.

Поток 31 после дросселирования до 38,5 абсолютных бар и температуры -92°С образует поток 32, который подают в головную часть первой дистилляционной колонны С1.

На нижнюю ступень первой дистилляционной колонны С1 также подают основной поток после дросселирования 7, а на промежуточную ступень - вторичный поток после дросселирования 9.

Третий поток из головной части 11 выходит из первой дистилляционной колонны С1 с температурой -89°С и давлением 38,5 абсолютных бар и подвергается идентичному обогащению, известному из области техники.

Поток 11 повторно нагревают до -69°С для образования потока 12, а затем поток 12 нагревают до 38°С для образования потока 13.

Поток 13 подвергают двум последовательным компрессиям с помощью компрессоров К1 и К2 до давления 44 абсолютных бар и температуры 51°С и затем до давления 75 абсолютных бар и 96°С, при этом каждая компрессия сопровождается охлаждением соответственно до 40°С и 45°С.

Четвертый поток из нижней части 22 сжимают и нагревают до 35°С и давления 35 бар.

Следует отметить, что первый и второй продукты 17 и 34 получают в тех же условиях температуры и давления, что и в способе, известном из области техники, что позволяет сравнить энергетические балансы.

Вторая дистилляционная колонна С2 снабжена двумя ребойлерами, образованными зонами криогенного теплообменника Е1 в способе осуществления, приведенном на фиг.2.

В первый ребойлер подают поток 18 с выходом приблизительно 5700 кг·моль/час и температурой -55°С, полученный со ступени S1, расположенной ниже ступени подачи охлажденного первого потока из нижней части 10, при этом вновь нагретый поток образует поток 19 с температурой -20°С, который подают на ступень S2, расположенную ниже ступени S1.

Во второй ребойлер подают поток 20 с выходом 3600 кг·моль/час и температурой -3°С, полученный со ступени S3, расположенной ниже ступени S2, при этом вновь нагретый поток образует поток 21 с температурой 5°С, который подают на ступень S4, расположенную ниже ступени S3.

Выходы потоков основных компонентов по рассмотренному способу, выраженные в кг·моль/час, приведены в нижеприведенной таблице:

Другой рабочий вариант способа согласно изобретению будет описан ниже, при этом рабочее давление Р1 первой дистилляционной колонны С1 составляет по-прежнему 38,5 абсолютных бар, а рабочее давление Р2 второй дистилляционной колонны С2 составляет 25 абсолютных бар.

Характеристики основных потоков представлены в нижеприведенной таблице.

В этом рабочем варианте используют добавочный цикл охлаждения, при этом выход пропана в контуре составляет приблизительно 550 кг·моль/час.

Сравнение принципиальных характеристик способа, известного из области техники, и двух рабочих вариантов способа согласно изобретению показывает, что для одинаковых коэффициентов экстракции этана и пропана способ согласно изобретению позволяет получить значительное увеличение выхода, а следовательно, большую экономию.

Первый случай

Второй случай

этана

пропана

* Давление устройства для дистилляции С3

Экономия энергии, полученная по способу в соответствии с изобретением, составляет для полученных выходов порядка 5000 кВт по сравнению со способом, известным из области техники.

Другие варианты осуществления включены в настоящее изобретение.

Рабочее давление Р1 дистилляционной колонны С1 может изменяться от 30 до 45 бар, а рабочее давление Р2 дистилляционной колонны С2 может изменяться от 15 до 30 бар. Энергетическая эффективность выше, когда разница между Р1 и Р2 составляет от 5 до 25 бар.

Использование первой дистилляционной колонны С1 с более высоким давлением Р1 позволяет получить экономию при окончательной компрессии первого продукта 17, при этом экономия в значительной степени компенсирует затраты на промежуточную компрессию четвертого потока из головной части 25.

С другой стороны, способ применяется для улучшения результатов разделения, так как четвертый поток из головной части 25, используемый в качестве флегмы в первой дистилляционной колонне С1, существенно обеднен углеводородами С2 и выше, как показано в нижеследующей таблице:

Первый случай

Второй случай

* используется как флегма в головной части

Изобретение относится к способу разделения подаваемого сухого газа, содержащего преимущественно метан, этан и пропан, и к устройству для осуществления способа. Газ разделяют на относительно более летучий первый продукт, являющийся обогащенным газом, и относительно менее летучий второй продукт, являющийся фракцией С2 и выше, включающий операцию охлаждения подаваемого газа с получением охлажденного газа, операцию разделения и обогащения полученного охлажденного газа, операцию дистилляции в установке для дистилляции. Установка для дистилляции содержит, по меньшей мере, первую и вторую дистилляционные колонны, работающие под разным давлением. Вторая дистилляционная колонна образует поток из головной части и поток из нижней части. По меньшей мере, часть потока из головной части подают после компрессии и, по меньшей мере, частичного сжижения на ступень в головной части первой дистилляционной колонны. Первая дистилляционная колонна образует также из головной части третий поток из нижней части, при этом третий поток из головной части образует второй поток из головной части, полученный с помощью установки для дистилляции, а на нижнюю ступень первой дистилляционной колонны подают часть основного потока после дросселирования, а на промежуточную ступень подают, по меньшей мере, одну часть вторичного потока после дросселирования. Использование изобретения позволит оптимизировать выход этана и пропана. 2 н. и 12 з.п. ф-лы, 2 ил.

| US 4157904 А, 12.06.1979 | |||

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2162362C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2099654C1 |

| US 6244070 A, 12.06.2001 | |||

| US 5953935 A, 21.09.1999. | |||

Авторы

Даты

2007-03-20—Публикация

2002-10-11—Подача