Изобретение относится к способам очистки от оксидов азота отходящих дымовых газов трубчатых печей, применяемых в энерготехнологических установках производства аммиака.

Известен способ некаталитической очистки дымовых газов от оксидов азота [SU №1811993, кл. В 01 D 53/34], включающий их гомогенное восстановление аммиаком при вводе его в зону с температурой 900-1000°С, причем с целью снижения затрат при сохранении высокой степени очистки от оксидов азота аммиак вводят в смеси с отпарными газами производства аммиака в зону подовых каналов. Достигаемый положительный результат обусловлен присутствием в отпарных газах метана, оксида углерода, аммиака, метанола, паров воды и других компонентов.

Существенным недостатком указанного способа является пониженная концентрация аммиака в отпарных газах (около 18%) и высокая температура осуществления процесса в подовых каналах, расположенных между рядами реакционных труб в радиантной части печи, что создает повышенные трудности для его практической реализации. Кроме этого возможен проскок аммиака в количествах, превышающих санитарно-допустимые нормы.

Наиболее близким по технической сущности может рассматриваться способ селективного гидрирования [Справочник азотчика. 2-е изд. переработанное. М.: Химия. 1986. С.220] отходящих нитрозных газов производства аммиака и метанола на алюмованадиевых и алюмомарганцевованадиевых катализаторах в реакторах цилиндрического типа при температуре 200-320°С в присутствии избыточного количества аммиака.

К его недостаткам следует отнести необходимость перевода жидкого аммиака в газообразное состояние и проведение его очистки от масла и катализаторной пыли в специальном аппарате, что существенно усложняет технологическую схему осуществления процесса.

Технической задачей изобретения является оптимизация условий очистки дымовых газов от оксидов азота с сохранением на высоком уровне высокой эффективности.

Поставленная задача достигается тем, что поток очищаемых газов смешивается с воздухом и аммиаксодержащим восстановительным компонентом, в качестве которого используют танковые газы производства аммиака, а селективное каталитическое восстановление осуществляют в реакторе при температуре 250-450°С на катализаторе блочного типа, изготавливаемом путем пропитки волокнисто-керамического носителя на основе TiO2 соединениями ванадия и вольфрама с последующей термической обработкой носителя для их перевода в оксидную форму V2О5 и WO3, соответственно.

Сущностью предлагаемого технического решения является способ очистки дымовых газов от оксидов азота путем их смешения с воздухом и аммиаксодержащим восстановительным компонентом, причем в качестве аммиаксодержащего восстановительного компонента используются танковые газы производства аммиака состава, об.%:

а селективное каталитическое восстановление оксидов азота дымовых газов проводят в реакторе при температуре 250-450°С на вольфрамованадиевом оксидном катализаторе.

Эффективность удаления NOx на данном катализаторе может достигать 90% и более с проскоком аммиака ниже 50 ppm, в то время как некаталитические методы характеризуются гораздо меньшей степенью очистки, а проскок аммиака с трудом может быть отрегулирован на приемлемом уровне.

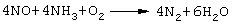

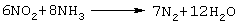

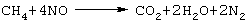

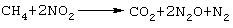

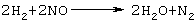

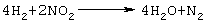

Важно отметить, что в случае предлагаемого способа очистки наряду с аммиаком оксиды азота взаимодействуют и с другими компонентами восстановительной системы, в частности с водородом и метаном.

При этом протекают каталитические химические реакции, конечными продуктами которых являются азот, вода и двуокись углерода.

При полном окислении аммиака, метана и водорода потенциальный рост температуры в зоне реакции составит 5-10°С.

Пример. Предлагаемый способ осуществляют по следующей схеме.

Дымовые газы с трубчатых печей, содержащие

и имеющие температуру 290-300°С, смешиваются с воздухом и подогретым до этой же температуры аммиаксодержащим восстановительным компонентом вышеуказанного состава и направляются в реактор селективного каталитического восстановления.

Необходимое массовое соотношение между оксидами азота в дымовых газах и аммиаком в аммиаксодержащем восстановительном компоненте регулируется датчиками расхода, а также газоанализаторами содержания аммиака и оксидов азота, выведенными на блок управления установки. Объем реакторного блока и масса катализатора рассчитываются исходя из количества очищаемых дымовых газов. Расход воздуха зависит от содержания монооксида азота в дымовых газах и достигается с помощью воздуходувки.

К достоинствам предлагаемого способа следует отнести тот факт, что степень очистки нитрозных газов регулируется скоростью их подачи в зону реакции и объемным соотношением дымовые газы:аммиаксодержащий восстановительный компонент.

Пример 1.

В реактор селективного каталитического восстановления оксидов азота непрерывно подают 25 тысяч м3/час дымовых газов с температурой 290°С, содержащих

50 м3/час танковых газов состава, об.%:

и 5 м3/час воздуха.

С помощью датчиков расхода и анализаторов аммиака и оксидов азота поддерживают объемное соотношение дымовые газы: аммиаксодержащий восстановительный компонент, равное 500:1.

Степень очистки дымовых газов от оксидов азота составила 91%.

Из описания изобретения видно, что по заявленному техническому решению можно достичь высокой степени очистки дымовых газов от оксидов азота, существенно упростив при этом технологическую схему процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2005 |

|

RU2296706C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2733774C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ДЫМОВОГО ГАЗА | 2009 |

|

RU2484883C2 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ ОТ ОКСИДОВ АЗОТА | 2003 |

|

RU2234970C1 |

| Способ снижения содержания оксидов азота в хвостовых газах производства слабой азотной кислоты | 1991 |

|

SU1809774A3 |

| СПОСОБ СЕЛЕКТИВНОЙ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА В ПРОМЫШЛЕННЫХ УСТАНОВКАХ | 2004 |

|

RU2297272C2 |

| СПОСОБ И КАТАЛИЗАТОР ДЛЯ ОДНОВРЕМЕННОГО УДАЛЕНИЯ МОНООКСИДА УГЛЕРОДА И ОКСИДОВ АЗОТА ИЗ ДЫМОВЫХ ИЛИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2657082C2 |

| КАТАЛИЗАТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, НАПРИМЕР КОНВЕРСИИ АММИАКА, ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, ДИОКСИДА СЕРЫ, ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2069584C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ НИЗКОТЕМПЕРАТУРНОЙ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ХВОСТОВЫХ НИТРОЗНЫХ ГАЗОВ | 1991 |

|

RU2026811C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ НЕКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТ ОКСИДОВ АЗОТА ПРОДУКТОВ СГОРАНИЯ С МНОГОЗОННЫМ ВВОДОМ В НИХ ВОССТАНОВИТЕЛЯ | 2013 |

|

RU2550864C2 |

Изобретение относится к способам очистки от оксидов азота отходящих дымовых газов трубчатых печей, применяемых в энерготехнологических установках производства аммиака. Способ заключается в смешивании дымовых газов с воздухом и аммиаксодержащим восстановительным компонентом. В качестве аммиаксодержащего восстановительного компонента используют танковые газы производства аммиака состава, об.%: аммиак 20-30, метан 18-24, водород 25-35, аргон 3,8-4,8, азот остальное. Селективное каталитическое восстановление оксидов азота дымовых газов проводят в реакторе при температуре 250-450°С на вольфрамованадиевом оксидном катализаторе. Изобретение позволяет достичь степень очистки дымовых газов выше 91%.

Способ очистки дымовых газов от оксидов азота путем их смешения с воздухом и аммиаксодержащим восстановительным компонентом, отличающийся тем, что в качестве аммиаксодержащего восстановительного компонента используются танковые газы производства аммиака состава, об.%:

а селективное каталитическое восстановление оксидов азота дымовых газов проводят в реакторе при температуре 250-450°С на вольфрамованадиевом оксидном катализаторе.

| Справочник азотчика: Физико-химические свойства газов и жидкостей | |||

| Производство технологических газов | |||

| Очистка технологических газов | |||

| Синтез аммиака | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Химия, 1986, с.220-221 | |||

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СОЕДИНЕНИЙ АЗОТА | 1993 |

|

RU2077933C1 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ ОТ ОКСИДОВ АЗОТА | 2003 |

|

RU2234970C1 |

| Устройство регулирования формуемости смеси | 1980 |

|

SU900945A1 |

| US 5155083 A, 13.10.1992. | |||

Авторы

Даты

2007-03-27—Публикация

2005-08-03—Подача