Изобретение относится к металлургии сплавов, а именно жаропрочных сплавов на основе никеля, используемых для деталей с монокристаллической структурой, например лопаток газовых турбин, работающих при высоких температурах.

Известен никелевый жаропрочный сплав для монокристального литья René N6 [Патент США №5270123 Int. C1.5 C22C 19/05, C22F 01/10, 1993] состава, мас. %:

Хром - 4,0...6,5

Кобальт - 10...15

Молибден - 0,5...2,0

Вольфрам - 5...6,5

Рений - 5,1...5,6

Рутений - 0...6

Тантал - 7...9,25

Алюминий - 5...6,25

Ниобий - 0...1

Гафний - 0,1...0,5

Углерод - 0,02...0,07

Бор - 0,003...0,01

Никель - остальное

при соблюдении условия (Cr+Мо)=4,6...6,5.

Недостатком известного сплава является недостаточная жаропрочность: при температуре 1093°С и напряжении σ=141 МПа долговечность сплава составляет около 100 ч. Это обусловлено склонностью сплава к образованию в интервале рабочих температур 1000...1100°С топологически плотноупакованных (ТПУ) фаз. Отрицательное влияние ТПУ-фаз на свойства сплава проявляется в том, что они служат источником зарождения и распространения трещин, ведущих к преждевременному разрушению. Кроме того, ТПУ-фазы связывают значительное количество основных легирующих элементов (рения, вольфрама, кобальта, хрома, молибдена) и тем самым не только обедняют ими γ-твердый раствор, снижая эффективность твердорастворного упрочнения сплава, но и снижают количество и термостабильность упрочняющей γ'-фазы.

Наиболее близким аналогом, взятым за прототип, является никелевый жаропрочный монокристальный сплав CMSX-10 [Патент США №5366695 Int. C15 C22C 19/05, 1994]. Жаропрочный сплав на основе никеля содержит хром, кобальт, алюминий, вольфрам, ниобий, молибден, тантал, рений, гафний, титан при следующем соотношении указанных выше компонентов, мас.%:

Хром - 1,8...4,0

Кобальт - 1,5...9,0

Молибден - 0,25...2,0

Вольфрам - 3,5...7,5

Рений - 5,0...7,0

Тантал - 7,0...10,0

Алюминий - 5,0...7,0

Титан - 0,1...1,2

Ниобий - 0...0,5

Гафний - 0...0,15

Никель - остальное

Сплав имеет следующие характеристики жаропрочности: при температуре 982°С и напряжении σ=248 МПа долговечность сплава τ=239,8...775,2 ч; при температуре 1010°С и σ=248 МПа τ=140,7...354,4 ч.

Однако недостатком известного сплава является специфическая фазовая нестабильность - образование вторичной реакционной зоны (secondary reaction zone - SRZ), обусловленная высоким содержанием рения. SRZ представляет собой трехфазную область из γ'-матрицы с пластинчатыми выделениями γ-фазы и ТПУ Р-фазы системы Ni-Re-W, причем последняя содержит до 50% рения и до 20% вольфрама.

Кроме того, сплав CMSX-10 склонен к образованию при кристаллизации избыточных фаз эвтектического происхождения на основе Ni3 (Al, Та, Ti, Hf, Nb). Наличие в литой структуре сплава эвтектических фаз ухудшает технологические свойства сплава, снижая температурный интервал гомогенизирующего отжига, равный разности между температурой локального плавления и температурой полного растворения упрочняющей γ'-фазы. В результате возникают трудности в проведении термической обработки на твердый раствор для растворения избыточных фаз и устранения ликвационной неоднородности без риска оплавления, а сплав обладает недостаточно высокой длительной прочностью при температуре 1000°С.

Задачей, на решение которой направлено заявляемое изобретение, является повышение жаропрочности и фазовой стабильности монокристального никелевого жаропрочного сплава при улучшении технологических характеристик.

Решение поставленной задачи достигается оптимальным легированием монокристального никелевого жаропрочного сплава кобальтом, вольфрамом, молибденом, рением и танталом, способствующим снижению риска образования SRZ и повышению жаропрочности. Наиболее предпочтительным является следующее соотношение компонентов, мас. %:

Хром - 4,7...5,4

Кобальт - 5,9...6,9

Молибден - 0,6...0,7

Вольфрам - 5,3...6,1

Рений - 4,8...5,6

Тантал - 6,2...7,2

Алюминий - 4,8...5,6

Титан - 0,3...0,4

Ниобий - 0,8...0,9

Гафний - 0,009...0,011

Углерод - 0,007...0,009

Лантан - 0,001...0,005

Иттрий - 0,001...0,005

Никель - остальное

при содержании вредных примесей:

Железо - не более 0,5

Марганец - не более 0,2

Кремний - не более 0,2

Фосфор - не более 0,015

Сера - не более 0,01.

Снижение концентрации молибдена уменьшает склонность сплава к выделению ТПУ-фаз и карбидных фаз М6С с неблагоприятной морфологией. Введение в состав сплава углерода, лантана и иттрия дополнительно способствует расширению температурного интервала гомогенизирующего отжига, снижая таким образом риск локального оплавления при гомогенизации. Снижение концентрации гафния способствует уменьшению объемной доли фаз эвтектического происхождения на основе Ni3 (Al, Та, Ti, Hf, Nb), также снижая риск локального оплавления. В результате повышается длительная прочность сплава.

Пример конкретного выполнения

В вакуумной индукционной плавильной печи УППФ-3М с электрокорундовым тиглем емкостью 15 кг были приготовлены 4 плавки сплава предлагаемого состава и одна плавка состава, соответствующего сплаву-прототипу. В качестве исходных шихтовых материалов применялись:

Расчет шихты на выплавку заготовок производили на основании предварительных исследований угара легирующих элементов: для никеля, вольфрама, молибдена, хрома, ванадия, циркония, рения, церия, бора - по номинальному расчету, для углерода, титана и алюминия с учетом угара -13%, 5% и 3% соответственно.

Шихта загружалась в тигель в следующей последовательности: 30% сплава ЖС32 и никеля на дно тигля, далее вольфрам, молибден, хром, кобальт, сверху - оставшаяся часть сплава ЖС32 и никеля. При разряжении 9,33 Па (7·10-2 мм рт.ст.) включали печь на малую мощность для дегазации и подогрева шихты, через 5...10 мин мощность увеличивали. В жидкий металл через дозатор вводили тантал, ниобий, рений и углерод (электродный бой). После полного расплавления температуру металла поднимали до 1600°С, металл выдерживали при этой температуре в течение 10...20 мин до прекращения кипения, затем температура снижалась до 1510...1540°С и вводились добавки с интервалами 3...5 мин в следующем порядке: алюминий, титан, цирконий, иттрий, лантан, лигатура никель-бор. После введения последней добавки металл выдерживали в течение 5...10 мин и при достижении температуры 1510...1530°С производили разливку в формы цилиндрического типа с диаметром 70 мм для последующей нарезки под мерную заготовку.

Каждая плавка подвергалась химическому и спектральному анализу по всем элементам, кроме бора и РЗМ. Бор и РЗМ определялись только спектральным анализом.

Отливка образцов и лопаток производилась в оболочковые формы, изготовленные по выплавляемым моделям.

Модели изготавливали из модельной массы MB, состоящей из 50% модельной массы ЗГВ-101 (ТУ РБ 0020-358-003-98) и 50% карбамида (ГОСТ 2081-92). Данная модельная масса обеспечивает высокую точность и чистоту поверхности модели.

Керамическую форму изготавливали путем окунания модельного блока в суспензию с последующей обсыпкой электрокорундом и сушкой каждого слоя в установке вакуумно-аммиачной сушки УВС-3. В качестве огнеупорного наполнителя суспензии применяли электрокорунд; в качестве связующего использовали гидролизованный этилсиликат ЭТС40 (ГОСТ 51174-71). Вязкость огнеупорной суспензии для первого слоя составляла 50...60 с по вискозиметру ВЗ-4 (ГОСТ 9070-75), для последующих слоев - 25...30 с. Для обсыпки первого слоя керамической формы применяли электрокорунд фракции 0,16...0,25 мм, для последующих слоев - электрокорунд фракции 0,5...0,63 мм. На модельные блоки наносили 9 слоев, причем последний слой являлся закрепляющим, т.е. электрокорундом не обсыпался.

После окончания сушки последнего слоя модельная масса вытапливалась из оболочки горячим паром при температуре 160...170°С и давлении 0,7...0,8 МПа на бойлерклаве модели 64501. Затем оболочка прокаливалась при температуре 1025...1075°С в течение 6...8 часов с целью полного выгорания остатков модельной массы и продуктов неполного гидролиза связующего.

С целью обеспечения регламентированной аксиальной кристаллографической ориентации (КГО) [001] в нижнюю часть керамической формы устанавливали затравки - цилиндры из сплава Ni-W (67% Ni и 33% W), имеющие заданную аксиальную КГО.

Прокаленную керамическую форму помещали в печь подогрева форм (ППФ) установки для высокоскоростной направленной кристаллизации УВНК-8П. Температуру верхнего и нижнего нагревателей ППФ доводили до 1540 и 1630°С соответственно и выдерживали при данной температуре 15...20 мин, доводя вакуум в печи до 10,7 Па (8·10-2 мм рт.ст.). После этого расплавляли мерную заготовку сплава, доводили температуру расплава до 1590...1610°С, выдерживали 1...2 мин и проводили высокотемпературную обработку расплава, в ходе которой в камеру подавали аргон марки А (ГОСТ 10157-79), доводя давление до 0,004...0,005 МПа (30...40 мм рт.ст.), а металл перегревали до 1730...1750°С, выдерживали 20 мин и охлаждали до 1600°С. Далее вакуум в камере доводили до 10,7 Па (8·10-2 мм рт.ст.), расплав охлаждали до 1540...1560°С, заливали в форму и выдерживали 2,5...3,5 мин.

Залитые формы для обеспечения направленного теплоотвода и стабилизации температуры на фронте кристаллизации перемещали со скоростью 10 мм/мин из исходного положения в жидкометаллический кристаллизатор - чугунную ванну с алюминием А5 (ГОСТ 11069-74), имеющим температуру 700°С, до полного погружения в кристаллизатор замковой части лопаток. Далее залитые формы извлекались из кристаллизатора в ППФ и с целью снижения литейных напряжений термостатировались в течение 10 мин при температуре 1280...1300°С. Затем блок отливок охлаждался вместе с ППФ и при снижении температуры до 900°С форму выводили из печи.

Полученные образцы подвергли термообработке, включающей гомогенизирующий отжиг в интервале температур 1310...1370°С с последующим охлаждением в струе аргона, первое старение при температуре 1050...1150°С в течение 8 часов и второе старение при температуре 850...950°С в течение 20 часов.

Отлитые детали подвергались контролю методами, предусмотренными в серийном производстве для турбинных лопаток: наружному осмотру, контролю структуры, проверке геометрии, рентгенопросвечиванию, люминесцентному контролю и цветной дефектоскопии.

Контроль КГО осуществляли на дифрактометре ДРОН-3М путем рентгеносъемки с поперечного среза конуса-стартера. Допускалось отклонение не более 10° от КГО [001].

Термообработанные образцы были испытаны на кратковременную и длительную прочность. Испытания на кратковременную прочность проводили при 20°С, на длительную прочность - при 1000°С.

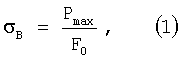

Испытания на статическое растяжение (разрыв) проводились по ГОСТ 1497-84 на испытательной машине УТМ-20 при комнатной температуре. К образцу плавно прикладывали нагрузку, доводя образец до разрыва. Временное сопротивление σв определяли по формуле:

где Рmax - максимальная нагрузка испытания, МН;

F0 - площадь поперечного сечения образца до испытаний, мм2.

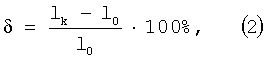

После испытания образцов определяли относительное удлинение δ:

где l0 - расчетная длина образца до испытания, мм;

lк - длина образца после испытания, мм.

Начальную расчетную длину l0 - длину участка рабочей части образца, на котором измерялось удлинение, перед началом испытания ограничивали рисками с погрешностью не более 1%. Для измерения расчетной длины после разрыва lк разрушенные части образца плотно складывались так, чтобы оси их образовывали прямую линию. Расчетную длину образца до и после испытания измеряли с погрешностью ±0,05 мм.

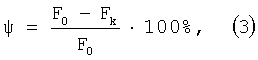

Относительное сужение ψ определяли по формуле:

где F0 - начальная площадь поперечного сечения образца, мм2;

Fк - площадь поперечного сечения образца после испытания, мм2.

Начальную площадь поперечного сечения рабочей части образца F0 измеряли при комнатной температуре перед испытанием. Площадь поперечного сечения образца после разрушения Fк подсчитывали по среднему арифметическому из результатов измерений минимального диаметра в месте разрыва в 2-х взаимно перпендикулярных направлениях. Измерение образцов после испытаний производилось с погрешностью ±0,01 мм.

Методика испытаний на длительную прочность соответствовала ГОСТ 10145-81. Сущность методики заключалась в доведении образца до разрушения под действием постоянной растягивающей нагрузки при постоянной температуре (до 1200°С). В результате испытаний определяли время до разрушения при заданном напряжении при постоянной температуре.

Использовались образцы цилиндрического типа диаметром 5 мм с начальной расчетной длиной 25 мм, отклонение по величине площади поперечного сечения не превышало ±0,5%. Допускаемое отклонение диаметра рабочей части цилиндрических образцов ±0,2 мм, шероховатость Ra<0,63 мкм, биение образца при проверке в центрах до 0,02 мм.

Для измерения температуры образцов на концах их рабочей части устанавливали 2 термопары так, чтобы горячие спаи плотно соприкасались с поверхностью образца. Горячий спай термопары был защищен от воздействия раскаленных стенок печи асбестом.

Образец, установленный в захватах испытательной машины и помещенный в печь, нагревали до заданной температуры (время нагрева не превышало 8 часов) и выдерживался при этой температуре 1 час. После нагрева образца и выдержки при заданной температуре к образцу плавно прикладывали нагрузку. Время до разрушения при заданной величине напряжения, т.е. нагрузки, отнесенной к начальной площади поперечного сечения образца, являлось основным показателем данного вида испытания. После разрушения образца определялись относительное удлинение δ (2) и относительное сужение ψ (3).

Составы сплавов (мас.%) и результаты испытаний приведены в табл. 1 и 2 соответственно.

Как видно из табл. 2, предлагаемый сплав превосходит сплав-прототип по длительной прочности: при температуре испытания 1000°С и напряжении 240 МПа долговечность заявляемого сплава τ=639...662 ч против 549 ч у сплава-прототипа. Это позволяет рекомендовать этот сплав для монокристального литья лопаток газовых турбин, к которым предъявляются повышенные требования по ресурсу работы при высоких температурах.

Итак, заявляемый сплав позволяет достичь повышения жаропрочности и фазовой стабильности монокристального никелевого жаропрочного сплава при улучшении технологических характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1999 |

|

RU2153021C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2369652C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2148099C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2021 |

|

RU2768946C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ (ВАРИАНТЫ) | 2007 |

|

RU2348725C2 |

| Литейный жаропрочный никелевый сплав с монокристаллической структурой | 2021 |

|

RU2769330C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой для лопаток газотурбинных двигателей | 2024 |

|

RU2821248C1 |

Изобретение относится к металлургии сплавов, а именно к жаропрочным сплавам на основе никеля, используемым для деталей с монокристаллической структурой, например лопаток газовых турбин, работающих при высоких температурах. Предложен никелевый жаропрочный сплав для монокристального литья, содержащий, мас.%: хром - 4,7...5,4, кобальт - 5,9...6,9, молибден - 0,6...0,7, вольфрам - 5,3...6,1, рений - 4,8...5,6, тантал - 6,2...7,2, алюминий - 4,8...5,6, титан - 0,3...0,4, ниобий - 0,8...0,9, гафний - 0,009...0,011, углерод - 0,007...0,009, лантан - 0,001...0,005, иттрий - 0,001...0,005, никель - остальное, при содержании вредных примесей: железо - не более 0,5, марганец - не более 0,2, кремний - не более 0,2, фосфор - не более 0,015, сера - не более 0,01. Технический результат - повышение жаропрочности и фазовой стабильности монокристального никелевого жаропрочного сплава при улучшении технологических характеристик. 2 табл.

Монокристальный никелевый жаропрочный сплав, содержащий хром, кобальт, молибден, вольфрам, рений, тантал, алюминий, титан, ниобий, гафний, лантан, иттрий и углерод, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.%:

при содержании вредных примесей:

| ЕР 1431405 А, 23.06.2004 | |||

| US 5270123 А, 14.12.1993 | |||

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1999 |

|

RU2153021C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1986 |

|

SU1376588A1 |

| US 6051083 A, 18.04.2000. | |||

Авторы

Даты

2007-04-20—Публикация

2004-11-01—Подача