Изобретение относится к области металлургии, а именно - к литейным жаропрочным никелевым сплавам с монокристальной структурой, предназначенным для литья лопаток и других ответственных деталей газотурбинных двигателей, длительно работающих при температурах до (1100-1150)°С и выше.

Литейный жаропрочный никелевый сплав содержит, мас.%: углерод 0,002-0,05; хром 2,0-5,0; кобальт 2,0-6,0; вольфрам 1,0-3,0; молибден 2,5-5,0; титан 0,2-1,2; алюминий 5,0-6,5; тантал 6,0-8,5; гафний 0,1-0,5; рений 5,5-8,0; ванадий 0,1-0,5; рутений 7,5-10,0; бор 0,005-0,02; цирконий 0,005-0,03; церий 0,001-0,1; лантан 0,001-0,1; иттрий 0,001-0,1; магний 0,01-0,03; марганец 0,01-0,2; скандий 0,005-0,03; никель - остальное.

В настоящее время в России и за рубежом весьма активно ведутся работы по совершенствованию газотурбинных двигателей, направленному в первую очередь на повышение их температурно-силовых параметров. Указанное обстоятельство является причиной значительного увеличения объема работ, направленных на создание материалов, обладающих заметно более высоким уровнем жаропрочности, а также температурной работоспособности.

Одним из главных активно развиваемых направлений являются работы по созданию никелевых жаропрочных сплавов с монокристальной структурой для лопаток ГТД, легированных рением и рутением. Указанные исследования активно ведутся в России, США, Японии, Франции, Китае и других ведущих в области авиационного двигателестроения странах. Суммарное использование этих элементов при легировании никелевых жаропрочных сплавов позволило создать монокристальные сплавы 4-го и 5- го поколений (ЕРМ-102, MC-NG, ВЖМ-4, TMS-138, TMS-196, и др.), обеспечившие значительное увеличение рабочих температур газа в двигателях с 1600°К до 1950°К и более.

При этом указанное направление продолжает активно развиваться.

Известен жаропрочный никелевый сплав с монокристальной структурой (патент РФ №2402624, 27 октября 2010 г.).

Сплав содержит, мас. %:

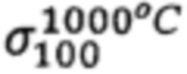

Сплав обладает высоким уровнем жаропрочности: его 100-часовая длительная прочность при 1000°С и 1100°С равна соответственно (305 и 170) МПа. При этом он обладает относительно небольшим удельным весом, равным 8,88 г/см3.

Вместе с тем для новых двигателей 5-го и 6-го поколений требуются сплавы с гораздо более высокой длительной прочностью при этих температурах.

В США (патент US №8771440, опубл. 08.07.2014) разработан литейный монокристальный никелевый жаропрочный сплав для лопаток ГТД следующего состава, мас. %:

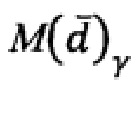

Сплав, действительно, обеспечивает весьма высокий уровень жаропрочности: его  равна 356 МПа. Вместе с тем использование этого сплава связано с наличием ряда серьезных проблем, а именно - в его структуре присутствуют не только вторичные выделения упрочняющей γ'-фазы, но также и частицы γ'-эвтектического происхождения, что не является желательным. Кроме того значения критерия

равна 356 МПа. Вместе с тем использование этого сплава связано с наличием ряда серьезных проблем, а именно - в его структуре присутствуют не только вторичные выделения упрочняющей γ'-фазы, но также и частицы γ'-эвтектического происхождения, что не является желательным. Кроме того значения критерия  для этого сплава равны 0,908, а это означает возможность образования в нем пластинчатых охрупчивающих ТПУ-соединений. Сплав является достаточно тяжелым - его удельный вес равен 9,03 г/см3.

для этого сплава равны 0,908, а это означает возможность образования в нем пластинчатых охрупчивающих ТПУ-соединений. Сплав является достаточно тяжелым - его удельный вес равен 9,03 г/см3.

Известен литейный монокристальный никелевый сплав (патент US №11725261 В2, 15 августа 2023 г.), разработанный фирмой SAFRAN (Франция), следующего состава, мас. %:

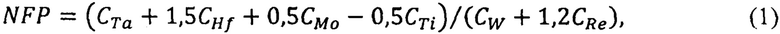

При этом авторы вводят критерий NFP, определяющий отсутствие в сплаве «фреклов» (продольных полос из равноосных зерен), резко снижающих уровень свойств сплавов с направленной структурой:

где CTa…CRe - концентрация соответствующих элементов в сплаве (мас. %).

Чтобы «фреклы» не образовывались, NFP должны быть более 0,7.

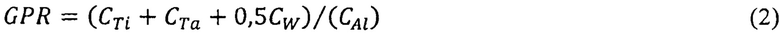

Кроме того, авторы предлагают критерий GPR, определяющий уровень вклада в упрочнение сплава сложной γ'-фазы, содержащей (Al, Ti, Та, W), а именно:

где CTi…CAl - содержание (ат. %) этих элементов в сплаве.

Причем, чем выше уровень GPR, тем прочнее сплав.

Здесь следует отметить условность этого критерия, поскольку увеличение в γ'-фазе содержания замещающих Al элементов может привести к распаду этой фазы и выделению из нее пластинчатых охрупчивающих η-фаз (на основе Ni3Ti) и др., что в целом приведет к снижению его прочностных характеристик.

Заявленный ONERA сплав демонстрирует не очень высокий уровень жаропрочности - его  при удельном весе, равном 8,86 г/см3.

при удельном весе, равном 8,86 г/см3.

В Китае также активно ведутся работы по созданию монокристальных жаропрочных никелевых сплавов 5-го поколения. В частности в этой стране получен патент (CN 1128531568, опубл. 18.01.2022 г.) на высокотемпературный сплав никеля с высокой структурной стабильностью. Сплав содержит, мас. %:

При этом 9,6≤(рений + рутений)≤10,0.

Сплав имеет относительно низкий удельный вес, равный 8,9 г/см3, однако уровень его жаропрочности  , равный 313, не является достаточным. При этом в сплаве содержится ≈67 объемных % γ'-фазы, что связано с высокой вероятностью появления выделений эвтектической γ'-фазы и определенной нестабильностью свойств.

, равный 313, не является достаточным. При этом в сплаве содержится ≈67 объемных % γ'-фазы, что связано с высокой вероятностью появления выделений эвтектической γ'-фазы и определенной нестабильностью свойств.

Интересный сплав предложен Японским национальным институтом науки о материалах (патент US 8968643 В2, опубл. 3 марта 2015 г.). Сплав имеет следующий состав, мас. %:

Наиболее жаропрочный вариант сплава имеет  =345 МПа, при этом его удельный вес равен 9,00 г/см3. Однако, учитывая требования к уровню напряжений и температур, реализуемых в газотурбинных двигателях 5-го и 6-го поколений, желательно иметь сплав с более высокой жаропрочностью.

=345 МПа, при этом его удельный вес равен 9,00 г/см3. Однако, учитывая требования к уровню напряжений и температур, реализуемых в газотурбинных двигателях 5-го и 6-го поколений, желательно иметь сплав с более высокой жаропрочностью.

Известен монокристальный жаропрочный никелевый сплав (патент РФ №2710759, опубл. 13.01.2020 г., бюлл. №2), который содержит, мас. %:

Сплав имеет максимальную среди известных в настоящее время жаропрочных никелевых материалов длительную прочность при высоких температурах - его  =357 МПа, а удельный вес равен 9,06 г/см3.

=357 МПа, а удельный вес равен 9,06 г/см3.

Достигнутый в этом сплаве уровень жаропрочных свойств является ориентиром для возможного дальнейшего улучшения длительной прочности, однако при этом необходимо снизить его удельный вес до значений ≤9,00 г/см3.

Указанный сплав (патент РФ №2710759) взят нами за прототип. Задачей изобретения является обеспечение на базе разработанного метода компьютерной оптимизации жаропрочных никелевых сплавов (КМО ЖС) более высокого содержания в новом сплаве по сравнению с прототипом тугоплавких и высокотемпературных элементов.

Техническими результатами, достигаемыми при использовании заявленного сплава является повышение его жаропрочности и снижение удельного веса.

При этом в состав сплава дополнительно введены гафний, ванадий и марганец. Одновременно учитывается условие: удельный вес сплава не должен превышать 9,00 г/см3.

Цель введения гафния, ванадия и дополнительного увеличения концентрации рутения заключается в том, чтобы одновременно улучшить жаропрочность сплава и при этом снизить его удельный вес, поскольку плотность гафния, ванадия и рутения равна (13,31, 6,11 и 12,3) г/см3, в то время как применяемые в сплаве-прототипе рений, вольфрам и тантал имеют удельный вес, равный (21,02, 19,3 и 16,65) г/см3 соответственно.

Поскольку в новом сплаве необходимо обеспечить повышенное содержание тугоплавких (высокотемпературных) элементов, но при этом удельный вес его должен быть менее 9,0 г/см3, то именно дополнительное введение гафния, ванадия и рутения обеспечило решение поставленной задачи: их вклад в величину удельного веса более, чем в 2 раза ниже по сравнению со вкладом таких элементов, как вольфрам, тантал, рений, а положительное влияние на жаропрочность весьма заметно.

В сплав также дополнительно введена целая группа микролегирующих элементов - бор, цирконий, церий, иттрий; магний и скандий, комплексное введение которых оказывает заметное положительное синергетическое воздействие на материал. При этом важно, чтобы суммарная концентрация лантана, церия, иттрия и скандия находилась в пределах (0,08-0,13) мас. %.

Марганец в сплав введен с целью увеличения стойкости материала к высокотемпературному окислению, поскольку заявленный сплав предназначен для работы при более высоких (порядка 1100-1150°С) температурах.

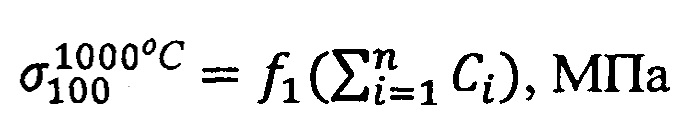

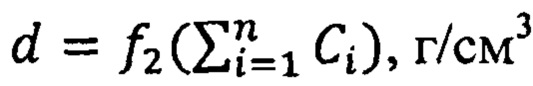

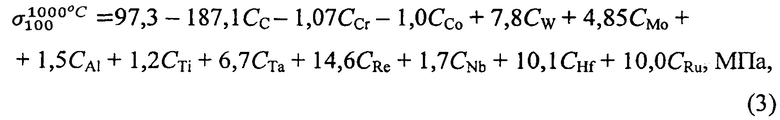

В литературе [1] приведены зависимости:

,

,

а также

,

,

где Ci - концентрация входящих в состав сплавов элементов, мас. %.

Особенностью этих зависимостей является то, что они разработаны на основе анализа наиболее жаропрочных современных никелевых монокристальных сплавов 2-го - 5-го поколений.

Применительно к группе монокристальных рений-рутениевых никелевых жаропрочных сплавов оптимальной (по нашим исследованиям) является зависимость:

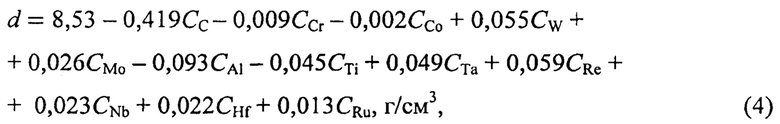

Одновременно на базе приведенной в [1] зависимости удельного веса жаропрочных никелевых сплавов от состава имеем:

Здесь СС, CCr…CRu - концентрация соответствующих элементов в сплаве (мас. %).

Поскольку в качестве прототипа нами выбран сплав (патент РФ №2710759, опубл. 13.01.2020 г.), на базе которого осуществляется его совершенствование, то с учетом характерных значений концентрации в этом сплаве хрома, кобальта, вольфрама, молибдена, алюминия и др. элементов получаем следующие условия, определяющие требуемый уровень длительной прочности и удельного веса нового сплава, а именно:

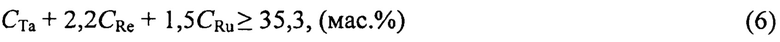

Или, исходя из условия (5) область многокомпонентного (Та, Re, Ru) легирования выглядит следующим образом:

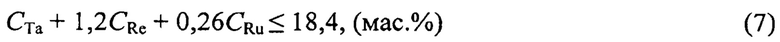

и (для условия d≤9,0 г/см3) имеем следующую (Та, Re, Ru) область:

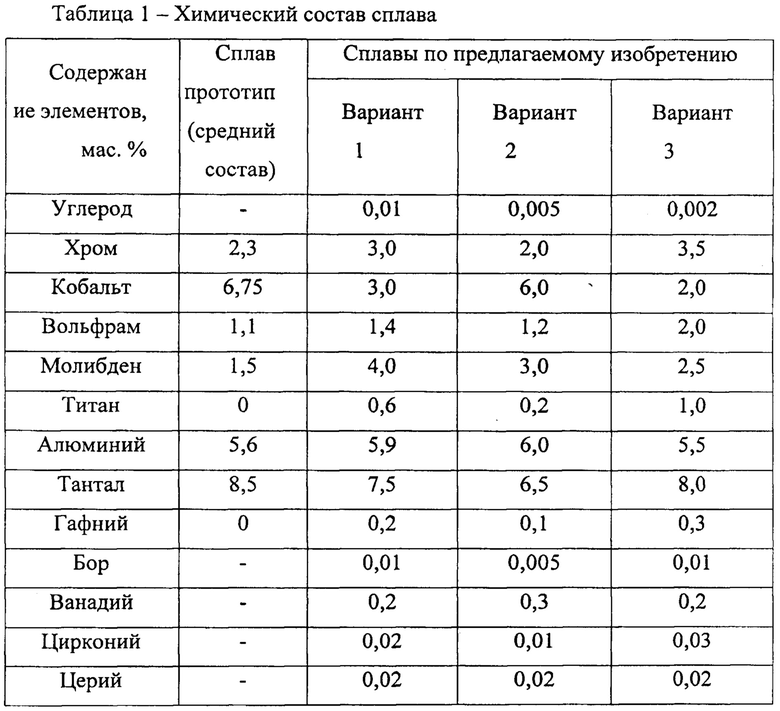

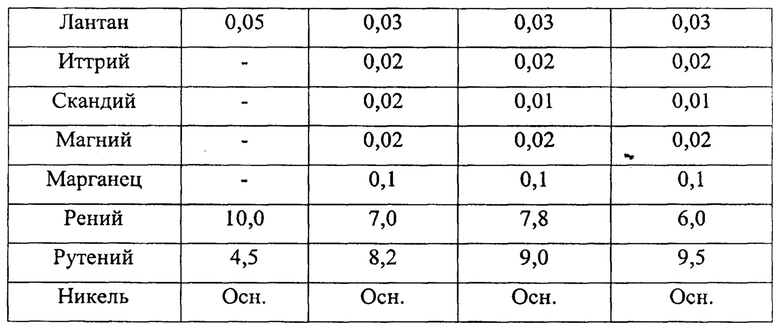

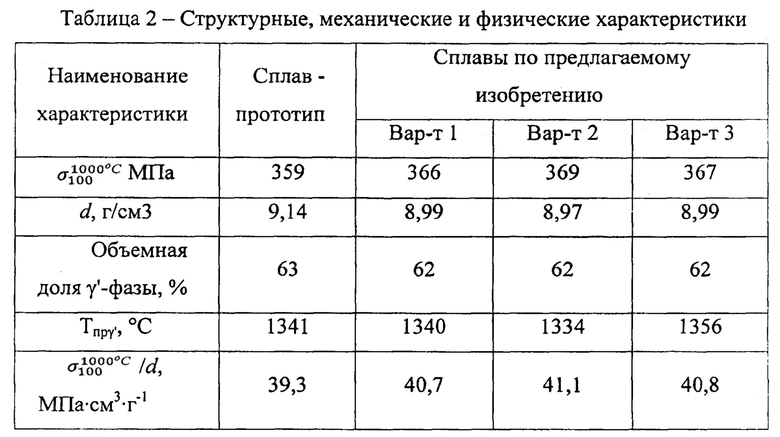

В Таблицах 1 и 2 приведены результаты сравнительной оценки составов и уровня свойств сплава - прототипа и предлагаемого нового сплава.

Сравнительный анализ Таблиц 1 и 2 показывает, что:

1. при более высоком уровне длительной прочности предлагаемый сплав в то же время имеет более низкий удельный вес, что крайне важно для газотурбинных двигателей, особенно последних поколений. Его удельная жаропрочность  превышает этот же показатель для прототипа на (3,5-4,6)%;

превышает этот же показатель для прототипа на (3,5-4,6)%;

2. в нем выше суммарное содержание тугоплавких и высокотемпературных элементов (W, Мо, Та, Hf, Re, V, Ru) - порядка (27,9- 28,6) мас. %, в то время как в сплаве - прототипе их общее количество равно 25,6 мас. %. Именно эта особенность состава предлагаемого сплава обеспечила более высокий уровень длительной прочности при заметно меньшем удельном весе;

3. предлагаемый сплав по уровню жаропрочности и удельного веса не имеет аналогов в мировой практике.

Литература:

[1] А.В. Логунов «Жаропрочные никелевые сплавы для лопаток и дисков газовых турбин», М., Московские учебники, 2018, 592 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2024 |

|

RU2828002C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2626118C2 |

| Литейный жаропрочный никелевый сплав с монокристаллической структурой | 2021 |

|

RU2769330C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2021 |

|

RU2768946C1 |

| Жаропрочный никелевый сплав для дисков газотурбинных двигателей | 2024 |

|

RU2829545C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ (ВАРИАНТЫ) | 2007 |

|

RU2348725C2 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| Жаропрочный никелевый сплав для литья деталей с монокристаллической структурой | 2021 |

|

RU2768947C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ | 2010 |

|

RU2446221C1 |

Изобретение относится к металлургии, а именно к литейным жаропрочным никелевым сплавам с монокристальной структурой, предназначенным для литья лопаток и других ответственных деталей газотурбинных двигателей, длительно работающих при температурах до 1100-1150°С и выше. Литейный жаропрочный никелевый сплав с монокристальной структурой для лопаток газотурбинных двигателей содержит, мас.%: углерод 0,002-0,05; хром 2,0-5,0; кобальт 2,0-6,0; вольфрам 1,0-3,0; молибден 2,5-5,0; титан 0,2-1,2; алюминий 5,0-6,5; тантал 6,0-8,5; гафний 0,1-0,5; рений 5,5-8,0; ванадий 0,1-0,5; рутений 7,5-10,0; бор 0,005-0,02; цирконий 0,005-0,03; церий 0,001-0,1; лантан 0,001-0,1; иттрий 0,001-0,1; магний 0,01-0,03; марганец 0,01-0,2; скандий 0,005-0,03; никель - остальное. Обеспечивается повышение жаропрочности сплава и снижение его удельного веса. 3 з.п. ф-лы, 2 табл.

1. Литейный жаропрочный никелевый сплав с монокристальной структурой для лопаток газотурбинных двигателей, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, тантал, гафний, рений, ванадий, рутений, бор, цирконий, церий, лантан, иттрий, магний, марганец, скандий, никель, при следующем соотношении легирующих компонентов, мас.%:

2. Сплав по п. 1, отличающийся тем, что для обеспечения условия  сплава больше или равно 360 МПа соотношение легирующих элементов Та, Re и Ru определено следующей зависимостью:

сплава больше или равно 360 МПа соотношение легирующих элементов Та, Re и Ru определено следующей зависимостью:

СТа+2,2CRe+1,5CRu ≥ 35,3,

где СТа, CRe и CRu - концентрация соответствующих элементов в сплаве, мас. %.

3. Сплав по п. 1, отличающийся тем, что для обеспечения его удельного веса менее 9,0 г/см3 выполнено условие:

СТа+1,2CRe+0,26CRu ≥ 18,4,

где СТа, CRe и CRu - концентрация соответствующих элементов в сплаве, мас. %.

4. Сплав по п. 1, отличающийся тем, что суммарное содержание микролегирующих элементов La, Се, Y и Sc находятся в пределах:

0,08≤(CLa+ССе+CY+CSc) ≤ 0,13,

где CLa, СCe, CY, CSc - концентрация соответствующих элементов в сплаве, мас. %.

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2019 |

|

RU2710759C1 |

| RU 2774764 C2, 22.06.2022 | |||

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2402624C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2293782C1 |

| US 4719080 A1, 12.01.1988 | |||

| ПОДВЕСКА ДЛЯ РОВНИЧНЫХ КАТУШЕК | 0 |

|

SU187573A1 |

| СПОСОБ КОНТРОЛЯ ВЕЛИЧИНЫ ВОЗДУШНОГО ПРОМЕЖУТКА МЕЖДУ ТОКОПРОВОДЯЩИМИ ДЕТАЛЯМИ | 0 |

|

SU246082A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ ВЫСТАВКИ ГИРОСТАБИЛИЗИРОВАННОЙ ПЛАТФОРМЫ ИНЕРЦИАЛЬНОЙ СИСТЕМЫ | 1993 |

|

RU2062990C1 |

Авторы

Даты

2024-06-18—Публикация

2024-03-14—Подача