Изобретения относятся к механосборочным работам, в частности к технологии изготовления и монтажа подшипников, например, газовых с самоустанавливающимися сегментными вкладышами.

Известен способ обеспечения заданного радиального зазора между рабочим валом и самоустанавливающимися сегментными вкладышами при изготовлении подшипника, в котором каждый самоустанавливающийся сегментный вкладыш выполняют контактирующим с корпусом при помощи соединительных элементов (Ю.В.Пешти. Газовая смазка, М., изд-во МГТУ им. Баумана, 1993 г., стр.58). В данном способе для обеспечения заданного радиального зазора между рабочим валом и самоустанавливающимися сегментными вкладышами используют микрометрические винты. Указанный способ является наиболее близким к предложенному способу обеспечения заданного радиального зазора между рабочим валом и самоустанавливающимися сегментными вкладышами при изготовлении подшипника по первому варианту.

Недостатком указанного способа является то, что для обеспечения заданного радиального зазора необходимо наличие микрометрической резьбы в соединительных элементах подшипника и микрометрических винтов, а также конструктивных элементов для обеспечения упругой установки самоустанавливающихся сегментных вкладышей, что усложняет конструкцию подшипника и уменьшает его надежность. Кроме того, требуется проведение операции измерения радиального зазора между рабочим валом и самоустанавливающимися сегментными вкладышами в процессе сборки подшипника, что усложняет сборку подшипника.

Известен способ обеспечения заданного радиального зазора между рабочим валом и самоустанавливающимися сегментными вкладышами при изготовлении подшипника, в котором каждый самоустанавливающийся сегментный вкладыш выполняют контактирующим с корпусом при помощи соединительных элементов (Ю.В.Пешти. Газовая смазка, М., изд-во МГТУ им. Баумана, 1993 г., стр.58). В данном способе для обеспечения заданного радиального зазора между рабочим валом и самоустанавливающимися сегментными вкладышами используют микрометрические винты. Указанный способ является наиболее близким к предложенному способу обеспечения заданного радиального зазора между рабочим валом и самоустанавливающимися сегментными вкладышами при изготовлении подшипника по второму варианту.

Недостатком указанного способа является то, что для обеспечения заданного радиального зазора необходимо наличие микрометрической резьбы в соединительных элементах подшипника и микрометрических винтов, а также конструктивных элементов для обеспечения упругой установки самоустанавливающихся сегментных вкладышей, что усложняет конструкцию подшипника и уменьшает его надежность. Кроме того, требуется проведение операции измерения радиального зазора между рабочим валом и самоустанавливающимися сегментными вкладышами в процессе сборки подшипника, что усложняет сборку подшипника.

Технический результат заявленного изобретения по первому варианту - упрощение и повышение точности изготовления (сборки) подшипника, а также повышение надежности и долговечности работы подшипника.

Технический результат заявленного изобретения по второму варианту - упрощение и повышение точности изготовления (сборки) подшипника, а также повышение надежности и долговечности работы подшипника.

Указанный технический результат по первому варианту достигается тем, что в способе обеспечения заданного радиального зазора между рабочим валом и самоустанавливающимися сегментными вкладышами при изготовлении подшипника, в котором каждый самоустанавливающийся сегментный вкладыш выполняют контактирующим с корпусом при помощи соединительных элементов, при изготовлении подшипника в него устанавливают вал с обеспечением касания с ним самоустанавливающихся сегментных вкладышей, выполняют совместную механическую обработку соединительного элемента и части наружной поверхности корпуса подшипника, при этом радиус устанавливаемого вала выбирают равным сумме величины радиуса рабочего вала и величины заданного радиального зазора.

При этом в качестве устанавливаемого вала могут использовать фальшвал, имеющий радиус, больший радиуса рабочего вала на величину заданного радиального зазора.

В качестве устанавливаемого вала могут использовать рабочий вал с предварительно нанесенным на него удаляемым покрытием, толщину которого выбирают равной величине заданного радиального зазора и которое удаляют после завершения совместной механической обработки.

Каждый из соединительных элементов может включать, по меньшей мере, две детали.

Совместную механическую обработку могут осуществлять шлифованием.

Радиус устанавливаемого вала R выбирают равным сумме величины радиуса рабочего вала Rр.в. и величины заданного радиального зазора l с учетом технологических допусков, например, суммарной погрешности Δ изготовления вала и самоустанавливающегося сегментного вкладыша:

Величина Δ может иметь как положительное, так и отрицательное значение. В идеальном случае величина Δ равна нулю.

Проведение операций установки вала, имеющего радиус, равный сумме величины радиуса рабочего вала и величины заданного радиального зазора, до обеспечения касания самоустанавливающихся сегментных вкладышей с валом и выполнение совместной обработки соединительного элемента и части наружной поверхности корпуса подшипника позволяет упростить и повысить точность изготовления (сборки) подшипника, поскольку исключает операции измерения зазора между рабочим валом и самоустанавливающимися сегментными вкладышами в процессе сборки (что присуще прототипу). Заявленный способ позволяет упростить конструкцию подшипника, поскольку отпадает необходимость в наличии в нем микрометрической резьбы и микрометрических винтов, что повышает надежность и долговечность работы подшипника.

Указанный технический результат по второму варианту достигается тем, что в способе обеспечения заданного радиального зазора между рабочим валом и самоустанавливающимися сегментными вкладышами при изготовлении подшипника, в котором каждый самоустанавливающийся сегментный вкладыш выполняют контактирующим с корпусом при помощи соединительных элементов, при изготовлении подшипника в него устанавливают вал с обеспечением касания с ним самоустанавливающихся сегментных вкладышей, выполняют совместную механическую обработку соединительного элемента и части наружной поверхности корпуса подшипника, затем осуществляют дополнительную обработку соединительного элемента на величину заданного радиального зазора.

При этом каждый из соединительных элементов может включать, по меньшей мере, две детали.

Совместную механическую обработку могут осуществлять шлифованием.

Проведение операций установки рабочего вала до обеспечения касания самоустанавливающихся сегментных вкладышей с ним и выполнение совместной обработки соединительного элемента и части наружной поверхности корпуса подшипника, а также дальнейшая дополнительная обработка соединительного элемента на величину заданного радиального зазора позволяет упростить и повысить точность изготовления (сборки) подшипника, поскольку исключает операции измерения зазора между рабочим валом и самоустанавливающимися сегментными вкладышами в процессе сборки (что присуще прототипу). Заявленный способ позволяет упростить конструкцию подшипника, поскольку отпадает необходимость в наличии в нем микрометрической резьбы и микрометрических винтов, что повышает надежность и долговечность работы подшипника.

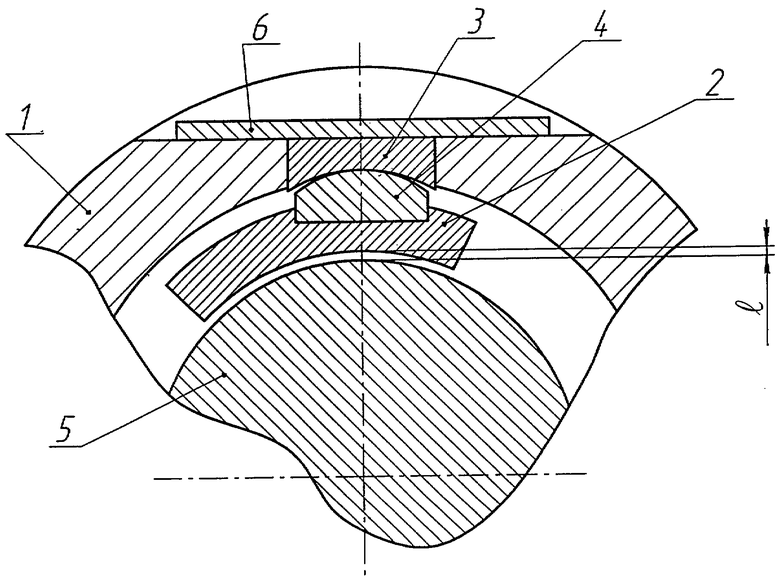

Предложенные изобретения поясняются на примере газового подшипника, представленного на схематичном чертеже, где изображен поперечный разрез подшипника.

Газовый подшипник содержит корпус 1, самоустанавливающиеся сегментные вкладыши 2, каждый из которых контактирует с корпусом 1 при помощи соединительных элементов, например состоящих из двух деталей - полусферы наружной 3 и полусферы внутренней 4. Самоустанавливающиеся сегментные вкладыши 2 установлены с радиальным зазором l относительно вала 5. Для фиксации самоустанавливающихся сегментных вкладышей 2 используют, по крайней мере, один фиксирующий элемент, выполненный, например, в виде прижимной планки 6.

Способ изготовления подшипников по первому варианту осуществляется следующим образом.

Устанавливают в подшипник вал, в качестве которого используют фальшвал, имеющий радиус, больший радиуса рабочего вала 5 на величину заданного радиального зазора l, или рабочий вал 5 с предварительно нанесенным на него удаляемым покрытием (например, электролитическим, или мерное меднение с последующим удалением в аммиаке), толщину которого выбирают равной величине заданного радиального зазора l. Посредством перемещения соединительного элемента, состоящего, например, из полусферы наружной 3 и полусферы внутренней 4, обеспечивают касание самоустанавливающихся сегментных вкладышей 2 с фальшвалом или с рабочим валом 5 с нанесенным на него удаляемым покрытием до упора. При этом часть соединительного элемента может выступать за корпус 1 подшипника. Выполняют совместную механическую обработку, например, шлифованием соединительного элемента (в нашем примере полусферы наружной 3) и части наружной поверхности корпуса 1 подшипника до устранения выступания соединительного элемента за корпус 1 подшипника. Для исключения дальнейшего перемещения соединительного элемента в подшипнике его фиксируют с помощью фиксирующего элемента, выполненного, например, в виде прижимной планки 6. В случае использования рабочего вала 5 с нанесенным на него покрытием после фиксации соединительного элемента покрытие удаляют. Таким образом получают заданный радиальный зазор l между самоустанавливающимися сегментными вкладышами 2 и устанавливаемым в подшипник рабочим валом 5.

Способ изготовления подшипников по второму варианту осуществляется следующим образом.

Устанавливают подшипник на рабочий вал 5. Посредством перемещения соединительного элемента, состоящего, например, из полусферы наружной 3 и полусферы внутренней 4, обеспечивают касание самоустанавливающихся сегментных вкладышей 2 с рабочим валом 5 до упора. При этом часть соединительного элемента может выступать за корпус 1 подшипника. Выполняют совместную механическую обработку, например, шлифованием соединительного элемента (в нашем примере полусферы наружной 3) и части наружной поверхности корпуса 1 подшипника до устранения выступания соединительного элемента за корпус 1 подшипника. Далее вынимают соединительный элемент из подшипника и осуществляют дополнительную обработку, например, шлифованием соединительного элемента на величину заданного радиального зазора l. Затем обработанный соединительный элемент вставляют обратно в подшипник. Для исключения дальнейшего перемещения соединительного элемента в подшипнике его фиксируют с помощью фиксирующего элемента, выполненного, например, в виде прижимной планки 6. Таким образом получают заданный радиальный зазор l между самоустанавливающимися сегментными вкладышами 2 и устанавливаемым в подшипник рабочим валом 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| СЕГМЕНТНЫЙ РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2474737C2 |

| Опора скольжения | 1982 |

|

SU1059301A1 |

| СПОСОБ РЕМОНТА ПОДШИПНИКА СКОЛЬЖЕНИЯ РОТОРНОЙ МАШИНЫ | 2004 |

|

RU2269686C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2017 |

|

RU2651961C1 |

| СПОСОБЫ УПРАВЛЕНИЯ НЕУСТОЙЧИВОСТЬЮ В ГИДРОДИНАМИЧЕСКИХ ПОДШИПНИКАХ | 2005 |

|

RU2399803C2 |

| ОПОРНЫЙ УЗЕЛ ПОДШИПНИКОВОГО УСТРОЙСТВА | 2000 |

|

RU2199682C2 |

| Опора шлифовальной бабки | 1988 |

|

SU1583270A1 |

| ДЕРЖАТЕЛЬ САМОУСТАНАВЛИВАЮЩЕГОСЯ УПОРНОГО ПОДШИПНИКА | 2016 |

|

RU2695013C1 |

| СПОСОБ СБОРКИ ЗЕРКАЛЬНОГО МОДУЛЯ РЕНТГЕНОВСКОГО ТЕЛЕСКОПА, СОДЕРЖАЩЕГО N КОАКСИАЛЬНЫХ ВКЛАДЫШЕЙ, ОБРАЗУЮЩИХ ЭЛЕМЕНТАРНЫЕ ЗЕРКАЛА | 2013 |

|

RU2541438C1 |

Изобретения относятся к механосборочным работам, в частности к технологии изготовления и монтажа подшипников, например газовых, с самоустанавливающимися сегментными вкладышами. Способ обеспечения заданного радиального зазора между рабочим валом и самоустанавливающимися сегментными вкладышами при изготовлении подшипника, по первому варианту, заключается в том, что при изготовлении подшипника в него устанавливают вал с обеспечением касания с ним самоустанавливающихся сегментных вкладышей. Выполняют совместную механическую обработку соединительного элемента и части наружной поверхности корпуса подшипника. Радиус устанавливаемого вала выбирают равным сумме величины радиуса рабочего вала и величины заданного радиального зазора. В качестве устанавливаемого вала может быть использован фальшвал или рабочий вал с предварительно нанесенным на него удаляемым покрытием. Способ обеспечения заданного радиального зазора между рабочим валом и самоустанавливающимися сегментными вкладышами при изготовлении подшипника, по второму варианту, заключается в том, что при изготовлении подшипника в него устанавливают вал с обеспечением касания с ним самоустанавливающихся сегментных вкладышей. Выполняют совместную механическую обработку соединительного элемента и части наружной поверхности корпуса подшипника. Осуществляют далее дополнительную обработку соединительного элемента на величину заданного радиального зазора. Изобретения упрощают и повышают точность изготовления (сборки) подшипника, а также повышают надежность и долговечность работы подшипника. 2 н. и 6 з.п. ф-лы, 1 ил.

| ПЕШТИ Ю.В | |||

| Газовая смазка | |||

| - М.: изд-во МГТУ им | |||

| БАУМАНА, 1993 г, стр.58 | |||

| Направляющий подшипник гидромашины | 1989 |

|

SU1691544A1 |

| US 5795077 А, 18.08.1998 | |||

| Устройство для изготовления изделий из теста с начинкой | 2017 |

|

RU2643846C1 |

Авторы

Даты

2007-04-27—Публикация

2005-11-02—Подача