Изобретение относится к производству огнеупоров, которые могут быть использованы в контакте с агрессивными расправами стекла, шлаков, глазурей при высоких температурах в виде сосудов, блоков, фильер.

Известна шихта для изготовления электроплавленых изделий fl, содержащая, мас.%: оксид алюминия б17; циркон 25-3Q; окОид хрома 4863; соль щелочного металла 1-5.

Недостатками плавленых изделий, изготовленных -из этой шихты, являются температура (выше ) процесса плавки, наличие в шихте плавней, которые снижают коррозионную стойкость огнеупора за счет образования значительных количеств стеклофазы. Кроме того, в процессе эксплуатации происходит выделение стеклофазы из изделия, что значительно снижает его плотность.

Наиболее близким к предлагаемому является состав материала для изготовления огнеупорных кирпичей С2 3 , содержащий, мае.%: оксид алюминия 67-77; оксид хрома - 20-30 и минерализукяцие компоненты (оксиды магния, железа и титана и др.).

Недостатком огнеупорного материала, изготовленного из такой шихты, является высокая температура обжига {1700 С), необходимая для получения плотных изделий.

Содержание в шихте минерализаTojpoB (оксида кальция, диоксида кремния, оксида железа) приводит к образованию в материале в процессе

10 обжига стеклофазы, что снижает коррозионную стойкость огнеупора. Снижение температуры обжига материала указанного состава резко снижает его плотность и прочность.

15

Цель изобретения - повышение прочности, коррозионной стойкости и снижение температуры обжига изделий. Поставленная цель достигается тем, что шихта для изготовления ог20неупорных изделий, включающая оксид хрома, оксид алюминия и диоксид титана, дополнительно содержит металлический хром при следукяцем соотношении указанных компонентов, мас.%:

25 Оксид хрома 38,9-71 Оксид алюминия 19-60 Диоксид титана 1-7 Металлический хром 0,1-3 Процесс спекания материала про30исходит за счет образования тройных

твердых растворов в системе оксид хрома - оксид алюминия - диоксид титана, причем этот процесс сопровождается значительным ростом зерен твердого раствора с поглощением ими пор. Конечный продукт представляет собой однофазный материал, что определяет его свойства.

Введение.в состав материала металлического хрома приводит к значительной интенсификации процесса спекания за счет образования ряда низших окислов хрома и дефектов в структуре оксида хрома в процессе обжига.

Такой ход процесса спекания приводит к возможности снизить температуру обжига.

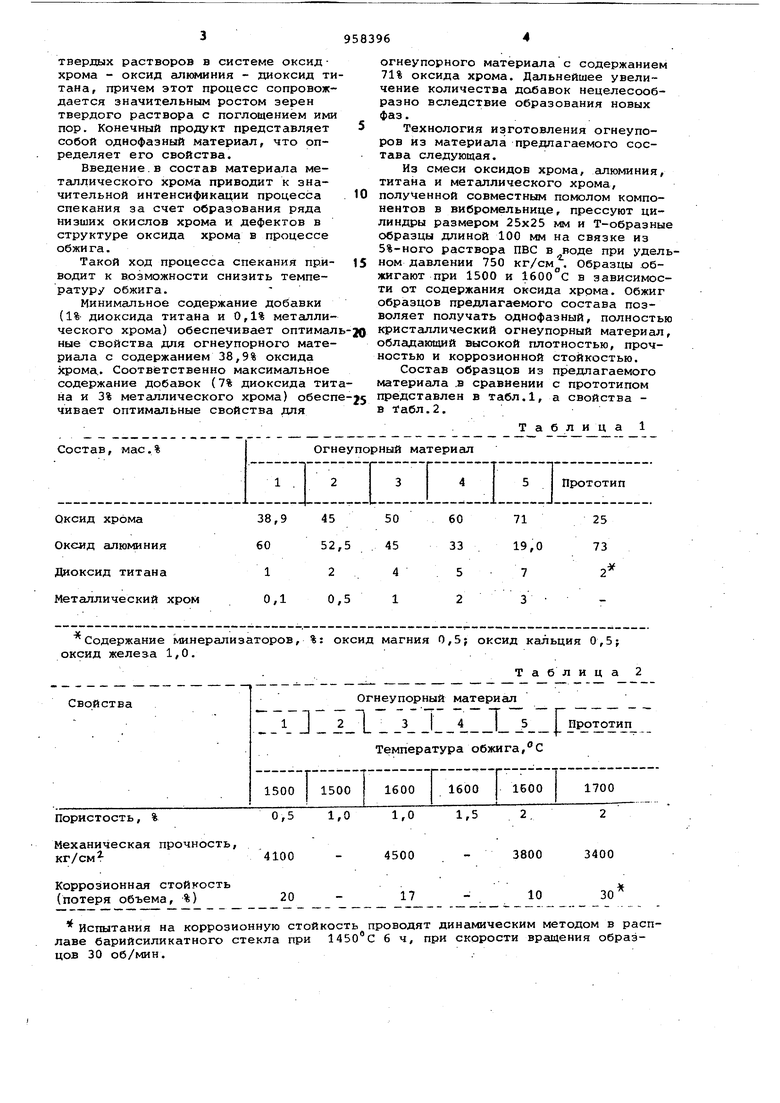

Минимальное содержание добавки (1% диоксида титана и 0,1% металлического хрома) обеспечивает оптимал ные свойства для огнеупорного материала с содержанием 38,9% оксида хрома.. CooTBiBTCTBeHHo максимальное содержание добавок (7% диоксида титна и 3% металлического хрома) обесп чивает оптимальные свойства для

огнеупорного материала с содержанием 71% оксида хрома. Дальнейшее увеличение количества добавок нецелесообразно вследствие образования новых фаз.

Технология изготовления огнеупоров из материала предлагаемого состава следующая.

Из смеси оксидов хрома, алюминия, титана и металлического хрома, полученной совместным помолом компонентов в вибромельниие, прессуют цилиндры размером 25x25 мм и Т-образны образцы длиной 100 мм на связке из 5%-ного раствора ПВС в воде при уделном давлении 750 кг/см. Образцы .обжигают при 1500 и 1600 С в зависимости от содержания оксида хрома. Обжиг образцов предлагаемого состава позволяет получать однофазный, полность кристаллический огнеупорный материал обладающий высокой плотностью, прочностью и коррозионной стойкостью.

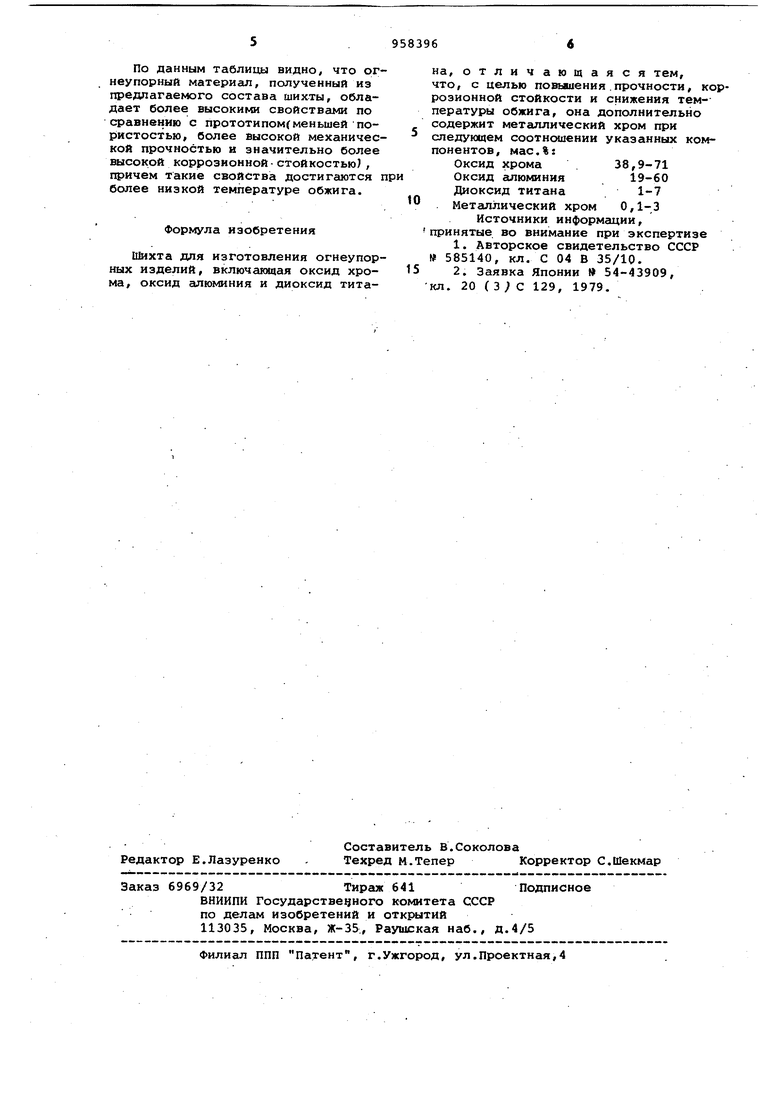

Состав образцов из предлагаемого материала .в сравнении с прототипом представлен в табл.1, а свойства в Табл.2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU945144A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХРОМАЛЮМОЦИРКОНИЕВЫХ ОГНЕУПОРОВ | 2001 |

|

RU2196118C2 |

| ЭЛЕКТРОКОРУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2347766C2 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2010 |

|

RU2431626C1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2371422C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2096386C1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU881074A1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ОКСИДА ХРОМА | 1999 |

|

RU2172726C1 |

Содержание минерализаторов, %: оксид оксид железа 1,0.

0,5 1,0 1,0 1,5 4100

Коррозионная стойкость

(потеря объема, %) 20 - 17 Испытания на коррозионную лаве барийсиликатного стекла цов 30 об/мин.

3400

3800 4500

10

30 стойкость проводят динамическим методом в расппри 6 ч, при скорости вращения образмагния 0,5} оксид кальция 0,5f Т а б л и ц а 2 5 По данным таблицы видно, что огнеупорный материал, полученный из предпагаемого состава шихты, обладает более высокими свойствами по сравнению с прототипом(меньшей пористостью, более высокой механической прочностью и значительно более высокой коррозионной-стойкостью), причем такие свойства достигаются п более низкой температуре обжига. Формула изобретения Шихта для изготовления огнеупорных изделий, включающая оксид хрома, оксид алюминия и диоксид тита83966на, отличающаяся тем, что, с целью повьвиения.прочности, коррозионной стойкости и снижения температуры обжига, она дополнительно , содержит металлический хром при следуюмем соотношении указанных компонентов, мас.%: Оксид хрома 38,9-71 Оксид алюминия 19-60 Диоксид титана 1-7 . Металлический хром 0,1-3 Источники информации. принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 585140, кл. С 04 В 35/10. 15 2. Заявка Японии I 54-43909, кл. 20 (3) С 129, 1979.

Авторы

Даты

1982-09-15—Публикация

1981-02-23—Подача