(хлоридонитратная) и наполнитель графит Эта смазка не может быть использована прн горячей ковке сферических поверхностей баллонов, так как она плавится в диапазоне 200-300°С при 1000°С в очаге деформации с Образованнем жидкотекучего плава (вязкостью 0,06 пуаз) и стекает с поверхности ковочного инструмента-формователя. Известна смазка 8 для горячей обработки металлов, содержащая полиакриламид, графит и воду при следующем соотношении компонентов, вес. % : Полиакриламид8-10 Графит30-35 ВодаОстальное до 100 Однако полиакриламид в этой смазке сгорает при соприкосновении с заготовкой, нагретой до 1000-1200°С, вода испаряется, а оставшийся графит с окалиной не проявляет достаточных смазочных и экранирующих свойств. Поэтому во время деформации отсутствует разделительный слой, препятствующий привариванию окалины и металла на инструмент. В результате чего происходит налипание металла на формователь, что приводит « снижению стойкости инструмента и появлению браковочных рисок, и скручивания металла. Целью данного предложения является повышение качества обра батываемой поверхности за счет повышения экранирующих свойств смазочного слоя. Поставленная цель достигается за счет того, что смазка на основе воды, графита и полиакриламида дополнительно содержит триполифосфат натрия и синтетическое моющее средство при следующем содержании компогентов, вес. %: Графит20-40 Полиакриламид0,3-3 Триполифосфат натрия5-15 Синтетическое моющее средство0,05-0,5 Водадо 100 Смазку готовят, растворяя полиакриламид в воде при постоянном перемешивании и при нагревании до 60-80°С или в специальном баке с механической мещалкой без подогрева. В полученный раствор полиакриламида вводят водный раствор триполифосфата натрия соответствующей концентрации. Затем добавляют графит и синтетическое моющее средство. Смесь снова перемешивают.

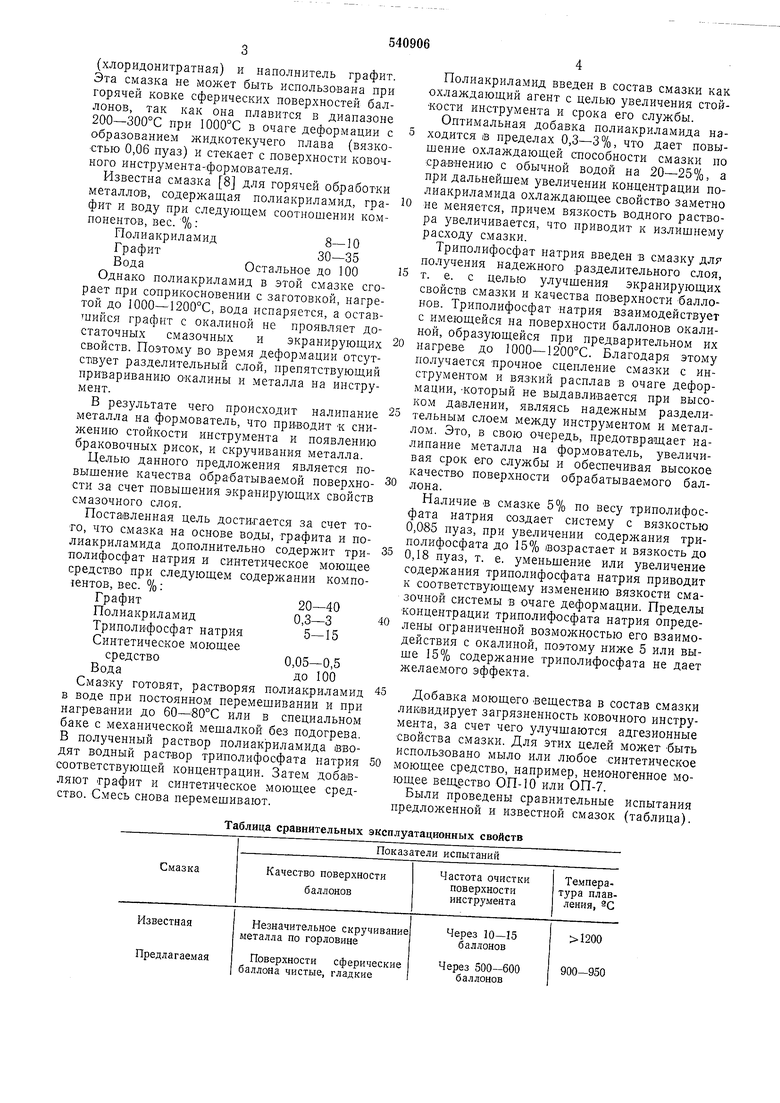

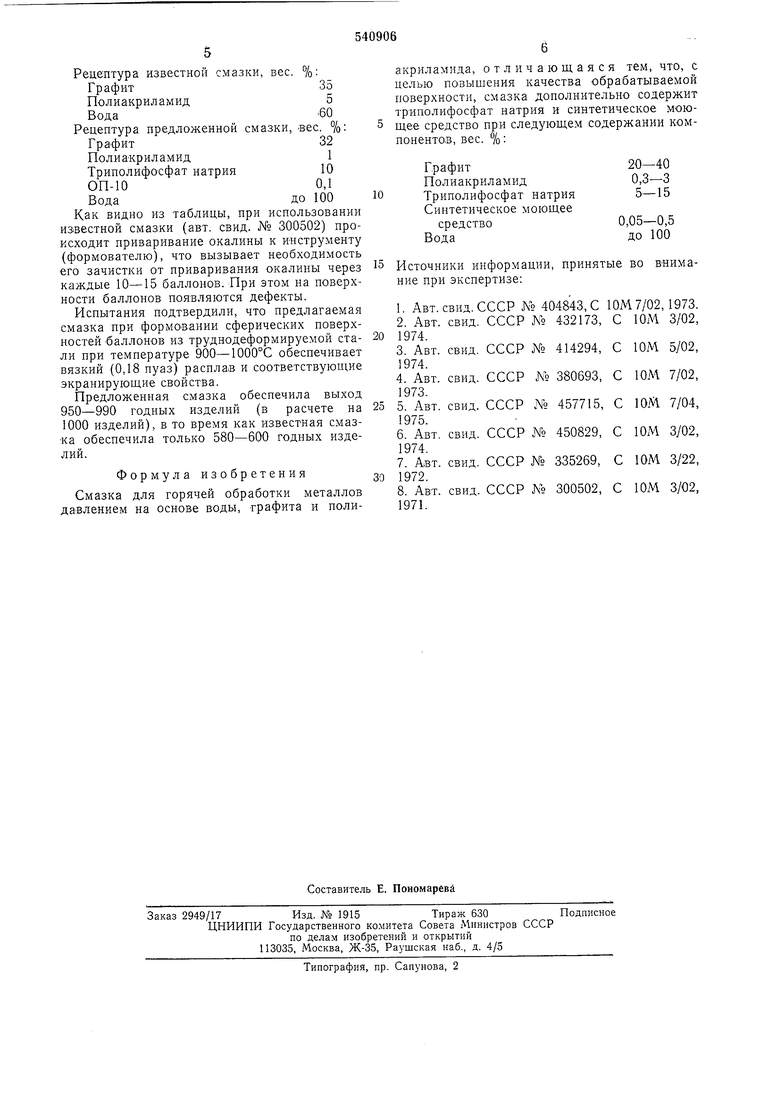

Таблица сравнительных эксплуатационных свойств Полиакриламид введен в состав смазки как охлаждающий агент с целью увеличения стойкости инструмента и срока его службы. Оптимальная добавка полиакриламида находится IB пределах 0,3-3%, что дает повышение охлаждающей способности смазки по сравнению с обычной водой на 20-25%, а при дальнейшем увеличении концентрации полиакриламида охлаждающее свойство заметно не меняется, причем вязкость водного раствора увеличивается, что приводит к излишнему расходу смазки. Триполифосфат натрия введен в смазку дл получения надежного разделительного слоя, т. е. с целью улучшения экранирующих СВОЙСТ1В смазки и качества поверхности баллонов. Триполифосфат натрия взаимодействует с имеющейся на поверхности баллонов окалиной, образующейся при предварительном их нагреве до 1000-1200°С. Благодаря этому получается прочное сцепление смазки с инструментом и вязкий расплав в очаге деформации, -который не выдавливается при высоком да1влении, являясь надежным разделительным слоем между инструментом и металлом. Это, в свою очередь, предотвращает налипание металла на фор.мователь, увеличивая срок его службы и обеспечивая высокое качество поверхности обрабатываемого баллона. Наличие в смазке 5% по весу триполифосфата натрия создает систему с вязкостью 0,085 пуаз, при увеличении содержания триполифосфата до 15% возрастает и вязкость до 0,18 пуаз, т. е. уменьшение или увеличение содержания триполифосфата натрия приводит к соответствующему изменению вязкости смазочной системы в очаге деформации. Пределы концентрации триполифосфата натрия определены ограниченной возможностью его взаимодействия с окалиной, поэтому ниже 5 или выще 15% содержание триполифосфата не дает желаемого эффекта. Добавка моющего вещества в состав смазки ликвидирует загрязненность ковочного инструмента, за счет чего улучшаются адгезионные свойства смазки. Для этих целей может быть использовано мыло или любое синтетическое моющее средство, например, неиоНогенное моющее вещество СП-10 или ОП-7. Были проведены сравнительные испытания редложенной и известной смазок (таблица). Рецептура известной смазки, вес. %; Графит35 Полиакриламид5 Вода60 Рецептура предложенной смазки, вес. %: Графит32 Полиакриламид1 Триполифосфат натрия10 ОП-100,1 Водадо 100 Как видно из таблицы, при использовании из:вестной смазки (авт. свид. № 300502) происходит приваривание окалины к инструменту (формователю), что вызывает необходимость его зачистки от приваривания окалины через каждые 10-15 баллонов. При этом на поверхности баллонов появляются дефекты. Испытания подтвердили, что предлагаемая смазка при формовании сферических поверхностей баллонов из труднодеформируемой стали при температуре 900-1000°С обеспечивает вязкий (0,18 пуаз) расплав и соответствующие экранирующие свойства. Предложенная смазка обеспечила выход 950-990 годных изделий (в расчете на 1000 изделий), в то время как известная смазка обеспечила только 580-600 годных изделий. Формула изобретения Смазка для горячей обработки металлов давлением на основе воды, графита и полиакриламида, отличающаяся тем, что, с целью повышения качества обрабатываемой поверхности, смазка дополнительно содержит Триполифосфат натрия и синтетическое моющее средство при следующем содержании компонентов, вес. %: Графит20-40 Полиакриламид0,3-3 Триполифосфат натрия5-15 Синтетическое моющее средство0,05-0,5 Водадо 100 Источники информации, принятые во внимание при экспертизе: 1.Авт. свид. СССР № 404843,С ЮМ7/02, 1973. 2.Авт. свид. СССР Js 432173, С ЮМ 3/02, 1974. 3.Авт. свид. СССР № 414294, С ЮМ 5/02, 1974. 4.Авт. свид. СССР 380693, С ЮМ 7/02, 1973. 5.Авт. свид. СССР № 457715, С ЮМ 7/04, 1975. 6.Авт. свид. СССР № 450829, С ЮМ 3/02, 1974. 7.Авт. свид. СССР № 335269, С ЮМ 3/22, 1972. 8.Авт. свид. СССР 300502, С ЮМ 3/02, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочно-охлаждающая жидкость для горячей обработки металлов | 1978 |

|

SU713906A1 |

| Смазка для горячей обработки металлов давлением | 1982 |

|

SU1030405A1 |

| Смазка для горячей обработки металлов | 1975 |

|

SU566869A1 |

| Смазка для теплой штамповки металлов | 1980 |

|

SU910746A1 |

| Концентрат смазки для горячейОбРАбОТКи МЕТАллОВ | 1979 |

|

SU810790A1 |

| Смазка для теплой обработки металлов давлением | 1976 |

|

SU682558A1 |

| Смазка для горячего прессования металлов | 1977 |

|

SU696047A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

| Смазка для горячей обработки металлов давлением | 1987 |

|

SU1467082A1 |

| Смазка для горячего прессования металлов | 1980 |

|

SU891762A1 |

Авторы

Даты

1976-12-30—Публикация

1975-11-17—Подача