1. Область техники

Изобретение относится к способу производства флоат-стекла и может быть использовано для получения стекла с повышенными прочностными свойствами.

2. Уровень техники

Известен способ производства листового стекла с повышенными прочностными свойствами, в соответствии с которым свежеотформованная лента стекла выводится в печь отжига, где на поверхность стекла подается смешанный с воздухом сернистый ангидрид (SO2), часть которого окисляется кислородом воздуха до серного ангидрида (SO3) (Гороховский В.А., Щербакова В.П. Обработка сернистым газом - потенциальная возможность улучшения технологии производства оконного стекла. // Стекло и керамика. - 1970. - №3. - С.7-10.).

Серный ангидрид (SO3), как более реакционо-способный реагент, интенсивно взаимодействует с поверхностью стекла, упрочняя его.

Недостатком такого способа является то, что при этом лишь незначительная часть сернистого ангидрида (SO2) окисляется, поэтому он в большом количестве выбрасывается в атмосферу. Кроме того, во влажной среде образуются высокотоксичные соединения: капли серной кислоты и олеума, которые вызывают коррозию оборудования.

Наиболее близким по технической сущности решением является способ по патенту ФРГ №1285684, МКИ С03b, согласно которому с целью интенсификации процесса окисления сернистого ангидрида (SO2) смесь его с воздухом пропускается над катализатором. В качестве катализатора предлагается использовать хлорид платины.

Недостатком такого способа является дефицитность и высокая стоимость материалов для изготовления катализаторов, которые требуют частой замены. Кроме того, такой способ не обеспечивает полного окисления сернистого ангидрида в серный ангидрид.

3. Раскрытие изобретения

Основной задачей настоящего изобретения является разработка способа производства флоат-стекла с улучшенным качеством нижней поверхности.

Во избежание повреждения ленты стекла металлическими валами роликового конвейера и с целью улучшения его прочностных свойств (химическая стойкость и механическая прочность) нижнюю поверхность ленты обрабатывают газообразным сернистым ангидридом (SO2).

Время контакта сернистого ангидрида с поверхностью движущейся ленты стекла составляет от 1 до 3 минут, в зависимости от толщины стекла. Этого времени недостаточно для получения максимального эффекта упрочнения и выщелачивания поверхностных слоев стекла. Кроме того, сернистый ангидрид является токсичным газом, поэтому при использовании в непрерывном производстве возникает проблема снижения его расхода. Добиться повышения прочностных свойств нижней поверхности стекла и уменьшения расхода сернистого ангидрида (SO2) можно путем интенсификации процесса окисления сернистого ангидрида (SO2) в серный ангидрид (SO3).

В данном изобретении интенсификация процесса окисления сернистого ангидрида (SO2) достигается путем дополнительной ионизации воздуха.

Предлагаемый нами способ производства флоат-стекла включает формование ленты стекла на расплаве металла, вывод сформованной ленты стекла на транспортирующие валы роликового конвейера печи отжига и обработку нижней ее поверхности сернистым ангидридом (SO2) следующим образом: сжатый воздух по трубопроводу подается в камеру, в которой находится ионизатор. В качестве ионизатора можно использовать бытовой ионизатор воздуха.

С помощью ионизатора воздух очищается и затем подвергается ионизации, то есть превращению атомов и молекул кислорода воздуха в ионы. Ионизация происходит в результате отрыва от атома или молекулы одного или нескольких электронов. Таким образом увеличивается количество активного кислорода, необходимого для окисления сернистого ангидрида (SO2) в серный ангидрид (SO3).

Энергия, необходимая для отрыва электрона, создается при воздействии электрического поля. На ионизирующие электроды (иголки) ионизатора подается ток высокого напряжения, под влиянием которого на остриях иголок образуется разряд, и с них "стекают" электроны, поэтому камера должна быть изготовлена из материала, не проводящего ток.

При взаимодействии электронов с атомами и молекулами кислорода в непосредственной близости от электрода образуются легкие отрицательные ионы кислорода, которые движутся от иголок ионизатора направленным потоком. Уровень ионизации воздуха может изменяться в пределах от 103 до 108 1/см3, в зависимости от технологических параметров выработки стекла. Уровень ионизации определяется с помощью счетчика ионов, например, марки MAC-01.

Далее ионизированный воздух подается в смеситель, в котором смешивается с сернистым ангидридом (SO2), подаваемым из баллона. Смесь ионизированного воздуха и сернистого ангидрида (SO2) поступает в газораспределительное устройство, через которое напыляется на нижнюю поверхность ленты стекла, где при температуре не ниже 450°С происходит реакция окисления сернистого ангидрида (SO2) в серный ангидрид (SO3):

Затем при температуре ˜550-600°С серный ангидрид (SO3) взаимодействует с оксидом натрия (Na2O), находящимся в поверхностном слое стекла, при этом происходит обесщелачивание поверхностного слоя:

Образующаяся на поверхности стекла сульфатная пленка (Na2SO4) защищает его от механического и химического воздействия.

Окисление сернистого ангидрида (SO2) в серный ангидрид (SO3) происходит за счет кислорода воздуха, причем чем больше в воздухе активного кислорода в виде ионов, тем больше сернистого ангидрида (SO2) прореагирует, то есть тем больше образуется серного ангидрида (SO3), вступающего во взаимодействие со стеклом. При этом увеличивается толщина обесщелоченного слоя, следовательно, и степень упрочнения стекла (химическая и механическая).

Если не ставить задачу существенного повышения прочности стекла, то данный способ позволяет значительно снизить расход сернистого ангидрида (SO2).

Ионизацию газового реагента можно также осуществлять и после смешивания воздуха с сернистым ангидридом (SO2). При производстве стекла на мини-флоат-линиях расход сернистого ангидрида может изменяться в пределах 25-150 л/ч, расход сжатого воздуха - 300 л/ч.

Таким образом, с помощью ионизации воздуха перед обработкой поверхности стекла сернистым ангидридом можно улучшить прочностные свойства стекла, снизить расход сернистого ангидрида и уменьшить выбросы непрореагировавшего сернистого ангидрида в окружающую среду.

4. Краткое описание чертежа

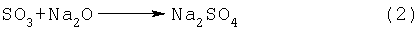

На чертеже представлено схематическое изображение способа подачи сернистого ангидрида (SO2) на нижнюю поверхность ленты стекла в соответствии с предлагаемым изобретением.

На чертеже показаны: ванна 1, расплав металла 2, лента стекла 3, транспортирующие валы 4, шлаковая камера 5, печь отжига 6, газораспределительное устройство 7 в виде трубки с отверстиями или в виде трубки с щелевым дозатором, смеситель 8, баллоны с сернистым ангидридом (SO2) 9, камера 10, ионизатор 11.

5. Осуществление изобретения

Данное предполагаемое изобретение иллюстрируется следующими примерами:

Пример 1.

Стекломассу из стекловаренной печи производительностью 150 т/сутки подают в ванну 1 на поверхность расплава металла 2, где осуществляется формование ленты стекла 3 шириной 1850 мм и толщиной 4 мм.

Сформованную ленту стекла 3 из ванны расплава 1 подают на валы 4 шлаковой камеры 5 и роликового конвейера печи отжига 6, где осуществляется обработка нижней ее поверхности газовым реагентом - серным ангидридом (SO3).

Обработку нижней поверхности ленты стекла 3 проводят в интервале температур 600-550°С с помощью газораспределительного устройства 7.

Для этого сжатый воздух из общей системы, питающей флоат-линию через ротаметр типа РМ-0,63 ГУЗ подают в смеситель 8 в количестве 300 л/ч, где он смешивается с сернистым ангидридом (SO2), подаваемым из баллонов 9 в количестве 150 л/ч, и окисляет его в серный ангидрид (SO3) по реакции (1).

Баллоны 8 с сернистым ангидридом (SO2) снабжены игольчатым клапаном для точной регулировки расхода газа, монометром для поддержания постоянного давления и ротаметром типа РМ-0,25 ГУЗ для определения общего расхода сернистого ангидрида (SO2).

Полученная таким образом смесь воздуха сернистого и серного ангидридов поступает в газораспределительное устройство 6, через которое подается на нижнюю поверхность ленты стекла.

Такой способ обработки поверхности стекла позволяет снизить расход сернистого ангидрида (SO2) в 1,5-2 раза, при этом водостойкость нижней поверхности стекла повышается в 1,7 раза, прочность нижней поверхности стекла на ЦСИ - в 1,4 раза, по сравнению с вариантом, в котором используется подача одного сернистого ангидрида.

Вместе с тем, прочность на истирание нижней поверхности стекла практически остается на том же уровне.

Пример 2.

Процесс получения и обработки нижней поверхности ленты стекла ведут так же, как в примере 1, при этом воздух предварительно ионизируют.

Для этого сжатый воздух в количестве 300 л/ч через ротаметр типа РМ-0,63 ГУЗ подают в камеру 10, снабженную ионизатором 11, например электронным воздухоочистителем "Супер-Турбо-Плюс". Уровень ионизации воздуха в камере 9 в данном случае соответствует 103 1/см3.

Ионизированный воздух из камеры 10 подают в смеситель 8, где он смешивается с сернистым ангидридом (SO2), подаваемым из баллонов 8 в количестве 50 л/ч, и окисляет его в серный ангидрид (SO3) по реакции (1).

Смесь ионизированного воздуха и серного ангидрида (SO3) поступает в газораспределительное устройство 7, через которое подается на нижнюю поверхность ленты стекла 3 и, взаимодействуя с поверхностью стекла по реакции (2), образует защитную сульфатную пленку.

В этом случае расход сернистого ангидрида (SO2) снижается в 3 раза, по сравнению с вариантом, описанным в примере 1. В тоже время водостойкость нижней поверхности стекла повышается в 4-5 раз, прочность нижней поверхности стекла на ЦСИ - в 2,3 раза, прочность на истирание - в 1,8 раза, по сравнению с вариантом, в котором используется подача одного сернистого ангидрида.

Пример 3.

Процесс получения и обработки нижней поверхности ленты стекла ведут так же, как в примере 2, при этом расход подаваемого сернистого ангидрида (SO2) составляет 25 л/ч, расход сжатого воздуха составляет 300 л/ч, уровень ионизации воздуха в камере 9 соответствует 108 1/см3.

В данном случае водостойкость и прочностные характеристики нижней поверхности стекла не изменяются и соответствуют показателям, приведенным в примере 2.

Однако такой способ позволяет снизить расход сернистого ангидрида (SO2) в 6 раз, по сравнению с вариантом, описанным в примере 1.

Приведенные в примерах 2, 3 варианты осуществления изобретения являются лишь некоторыми примерами использования данного изобретения для мини-флоат-линии.

Данный способ обработки поверхности стекла можно использовать и для линий производительностью 300-600 т/сутки и шириной ленты стекла до 3600 мм. При этом, соответственно, будут изменены расход воздуха и сернистого ангидрида.

Газовый реагент серный ангидрид (SO3), полученный таким образом, можно подавать и на верхнюю поверхность ленты стекла. Причем ионизацию воздуха можно проводить непосредственно в смесителе после смешивания его с сернистым ангидридом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПРОЧНЕНИЯ НИЖНЕЙ ПОВЕРХНОСТИ ДВИЖУЩЕЙСЯ ЛЕНТЫ ФЛОАТ-СТЕКЛА | 2005 |

|

RU2299184C1 |

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 2012 |

|

RU2499772C1 |

| СПОСОБ ДВУХСТАДИЙНОГО УПРОЧНЕНИЯ ДВИЖУЩЕЙСЯ ЛЕНТЫ ФЛОАТ-СТЕКЛА | 2009 |

|

RU2391302C1 |

| СПОСОБ НЕПРЕРЫВНОГО УПРОЧНЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1992 |

|

RU2073658C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРИРОВАННОГО СЕРНИСТОГО ГАЗА | 1999 |

|

RU2174945C2 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛЫХ ГАЗОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД И АММИАК | 2013 |

|

RU2556935C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ ИЗ ДЫМОВЫХ ГАЗОВ | 2005 |

|

RU2277066C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕАБИЛИТАЦИИ УЛИЧНОГО ВОЗДУХА | 2005 |

|

RU2301945C1 |

| СПОСОБ ХИМИЧЕСКОГО КОНДИЦИОНИРОВАНИЯ ДЫМОВЫХ ГАЗОВ | 1995 |

|

RU2094099C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 2019 |

|

RU2806854C2 |

Изобретение относится к способу производства флоат-стекла и может быть использовано для получения стекла с повышенными прочностными свойствами. Задачей настоящего изобретения является разработка способа получения флоат-стекла с улучшенным качеством нижней его поверхности. Данная задача решается путем интенсификации окисления сернистого ангидрида (SO2) в серный ангидрид (SO3) при обработке нижней поверхности флоат-стекла в процессе его выработки. Интенсификация окисления достигается путем дополнительной ионизации воздуха, подаваемого в смеси с сернистым ангидридом. Уровень ионизации составляет (103-108)1/см3. 1 ил.

Способ производства флоат-стекла, включающий формование ленты стекла на расплаве металла, вывод сформованной ленты на валы печи отжига, обработку поверхности ленты стекла в шлаковой камере и/или печи отжига сернистым ангидридом (SO2) с воздухом, отличающийся тем, что воздух предварительно ионизируют, причем уровень ионизации воздуха составляет 103-108 1/см3.

| DE 1285684 A1, 19.12.1968 | |||

| Способ изготовления декоративного листового стекла | 1976 |

|

SU683192A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА "МЕТЕЛИЦА-СУПЕР" | 1996 |

|

RU2096359C1 |

| JP 2001305562 А, 31.10.2001 | |||

| US 4138239 А, 06.02.1979. | |||

Авторы

Даты

2007-05-20—Публикация

2005-11-14—Подача