Изобретение относится к химической промышленности и цветной металлургии, которые связаны с производством соединений алюминия, направляемых для получения коагулянтов, в частности, может быть применено при получении гидроксохлорида алюминия, который находит широкое применение в различных отраслях промышленности и наиболее эффективен при очистке питьевых и сточных вод.

Известны способы получения гироксохлорида алюминия из различных видов алюминийсодержащего сырья: алюминиевых отходов, гидроксида алюминия, металлического алюминия и др. путем взаимодействия их с соляной кислотой (Запольский А.К, Баран А.А., «Коагулянты и флокулянты в процессе очистки воды», Л. Химия, 1987 г., с.89-96).

Наиболее близким к предлагаемому является способ получения гидроксохлорида алюминия (ГОХА) путем взаимодействия товарного технического гидроксида алюминия (ГА) с соляной кислотой с последующей доводкой полученного кислого раствора нейтрализацией до желаемой основности гидроксихлорида алюминия (SU 260624, опубл. 05.05.1970).

Основными недостатками данного способа являются низкие коагулирующие свойства продукта, длительность процесса.

Задачей данного изобретения является получение продукта с высокими потребительскими качествами, наиболее эффективно проявляющимися при коагулировании различных природных вод с получением питьевой воды, соответствующей требованиям ГОСТа, а также ускорение процесса.

Поставленная задача достигается способом, который проводят в две стадии.

На первой стадии технический гидроксид алюминия растворяют в соляной кислоте при атмосферном давлении и температуре кипения раствора при избытке гидроксида алюминия по отношению к стехиометрии, равном 20-100%, с получением раствора гидроксохлорида алюминия с атомным отношением Al/Cl=0,35-0,45, на второй стадии проводят нейтрализацию полученного раствора гидроксохлорида алюминия с получением раствора заданной основности и концентрацией по Al2O3 9,0-12,6 мас.%.

Для растворения технического гидроксида алюминия используют соляную кислоту концентрации 15-25 мас.%.

На второй стадии нейтрализации раствора гидроксохлорида алюминия используют карбонат натрия или гидроксид натрия, или карбонат кальция, или оксид кальция, или гидроксид кальция, или металлический алюминий.

Для проведения двухстадийного процесса особенно важно провести первую стадию процесса до получения значительного количества (30-60%) низкоосновного гидроксохлорида алюминия. Основность полученного продукта на I стадии предлагается характеризовать атомным соотношением алюминия к хлору: Al/Cl=0,35-0,45.

В результате опытов было установлено, что использование избыточных против стехиометрии количеств гидроксида алюминия в пределах 20-100% позволяет при сравнительно небольшом времени реакции (4 часа) получать низкоосновный гидроксохлорид алюминия с атомным отношением Al/Cl=0,35-0,45, тогда как при стехиометрических соотношениях реагентов для получения даже раствора хлорида алюминия (атомное отношение Al/Cl=0,33) требуется значительное большее время (до 12-18 часов), а за 4 часа можно получить только продукт с атомным отношением 0,29 (табл.1 оп.1). Концентрация соляной кислоты была выбрана, исходя из скоростей реакции и необходимости получить продукт с определенным содержанием Al2О3 в растворе. Более низкие концентрации соляной кислоты (табл.1 оп.7, 8) не позволяют получить продукт с содержанием Al2О3 в пределах 9,0-12,6% масс., а с кислотой высокой концентрацией (более 25% масс.) (табл.1, оп.10, 11) работать нежелательно из-за соображений экологической обстановки на рабочем месте производственного помещения, т.к. такие растворы соляной кислоты имеют высокое парциальное давление паров хлористого водорода над раствором:

HCl 26% при 20°С - 289 Па

при 25°С - 426 Па

HCl 28% при 20°С - 652 Па

при 25°С - 938Па

HCl 30% при 20°С - 1413 Па

при 25°С - 2013 Па

Результаты опытов по получению кислого низкоосновного продукта на I стадии процесса представлены в табл.1, из которой видно, что наиболее оптимальными для проведения процесса являются следующие параметры:

1) концентрация исходной соляной кислоты - 20% (азеотроп);

2) температура кипения при атмосферном давлении 102-105°С;

3) использование избыточных количеств гидроксида алюминия - 50%;

4) время проведения реакции - 4 часа.

Из приведенных данных также следует, что использование избытка гидроксида алюминия менее 20% не позволяет получить продукт заданной концентрации, а избыток гидроксида алюминия более 100% использовать нецелесообразно из-за возникающих трудностей с гомогенизацией реакционной массы и тщательным перемешиванием последней в течение всего процесса.

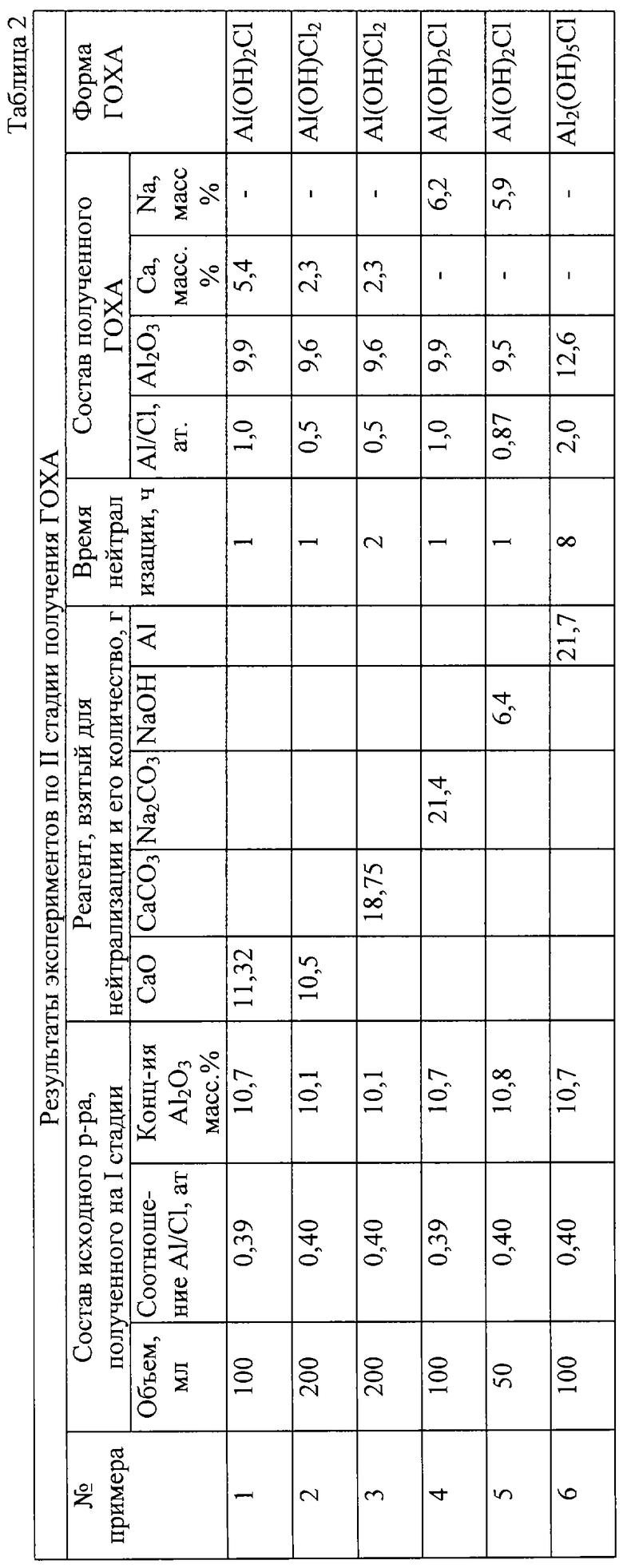

Результаты опытов на второй стадии процесса получения различных модификаций ГОХА приведены в табл.2, из данных которой следует, что при использовании карбоната натрия, гидроксида натрия, карбоната кальция, оксида и гидроксида кальция может быть получен продукт как низкоосновный 1/3 ОХА - Al(OH)Cl2, т.к. и среднеосновный Al(ОН)2Cl-2/3 ОХА за сравнительно короткое время реакции 1-2 часа, тогда как высокоосновный продукт может быть получен только с использованием в качестве нейтрализующего агента - металлического алюминия.

Таким образом, предложенный способ существенно улучшает технико-экономические показатели и позволяет получать без изменения аппаратурного оформления процесса практически любую заданную форму ГОХА или их смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 2000 |

|

RU2186731C2 |

| Способ получения гидроксохлорсульфата алюминия | 2019 |

|

RU2700070C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА НА ОСНОВЕ СМЕШАННЫХ СОЛЕЙ АЛЮМИНИЯ | 2000 |

|

RU2177908C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА-ГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 1995 |

|

RU2089503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2277068C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ХЛОРАЛЮМИНИЙСОДЕРЖАЩЕГО КОАГУЛЯНТА | 2002 |

|

RU2210539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСВЕТЛЕННОГО СМЕШАННОГО КОАГУЛЯНТА ДИГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 2020 |

|

RU2741019C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО КОНЦЕНТРАТА ИЗ МОЛОЧНОГО СЫРЬЯ | 2009 |

|

RU2425578C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИХЛОРИДА АЛЮМИНИЯ | 2006 |

|

RU2327643C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА НА ОСНОВЕ ГИДРОКСИЛХЛОРИДА АЛЮМИНИЯ | 1996 |

|

RU2102322C1 |

Изобретение относится к получению гидроксохлорида алюминия, который находит широкое применение в различных отраслях промышленности и наиболее эффективен при очистке питьевых и сточных вод. Способ получения гидроксохлорида алюминия из технического гидроксида алюминия и соляной кислоты осуществляют в две стадии. На первой стадии растворяют технический гидроксид алюминия в соляной кислоте при атмосферном давлении и температуре кипения раствора при избытке гидроксида алюминия по отношению к стехиометрии, равном 20-100%, с получением раствора гидроксохлорида алюминия с атомным отношением Al/Cl=0,35-0,45. На второй стадии проводят нейтрализацию полученного раствора гидроксохлорида алюминия с получением раствора заданной основности и концентрацией по Al2О3 9,0-12,6 мас.%. Для растворения технического гидроксида алюминия используют соляную кислоту концентрации 15-25 мас.%. На второй стадии для нейтрализации раствора гидроксохлорида алюминия используют карбонат натрия или гидроксид натрия, или карбонат кальция, или оксид кальция, или гидроксид кальция, или металлический алюминий. Изобретение позволяет получить любые заданные потребительские качества продукта и удешевить процесс. 3 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ОСНОВНЫХ ХЛОРИДОВАЛЮМИНИЯ | 0 |

|

SU260624A1 |

| Способ получения основных хлоридов алюминия | 1980 |

|

SU952741A1 |

| Способ получения коагулянта | 1987 |

|

SU1604747A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА | 1995 |

|

RU2097335C1 |

| WO 9511197 A1, 27.04.1995 | |||

| GB 1327712 A, 22.08.1973. | |||

Авторы

Даты

2007-06-10—Публикация

2005-12-27—Подача