Изобретение относится к устройствам для металли: эции изделий методом газотермического напыления и может быть использовано для нанесения металлических покрытий на детали типа пластина, кожух крышка, корпус и т.п.

Цель изобретения - расширение эксплуатационных возможностей и повышение гфоизводительности при обработке внутренних поверхностей деталей коробчатой формы.

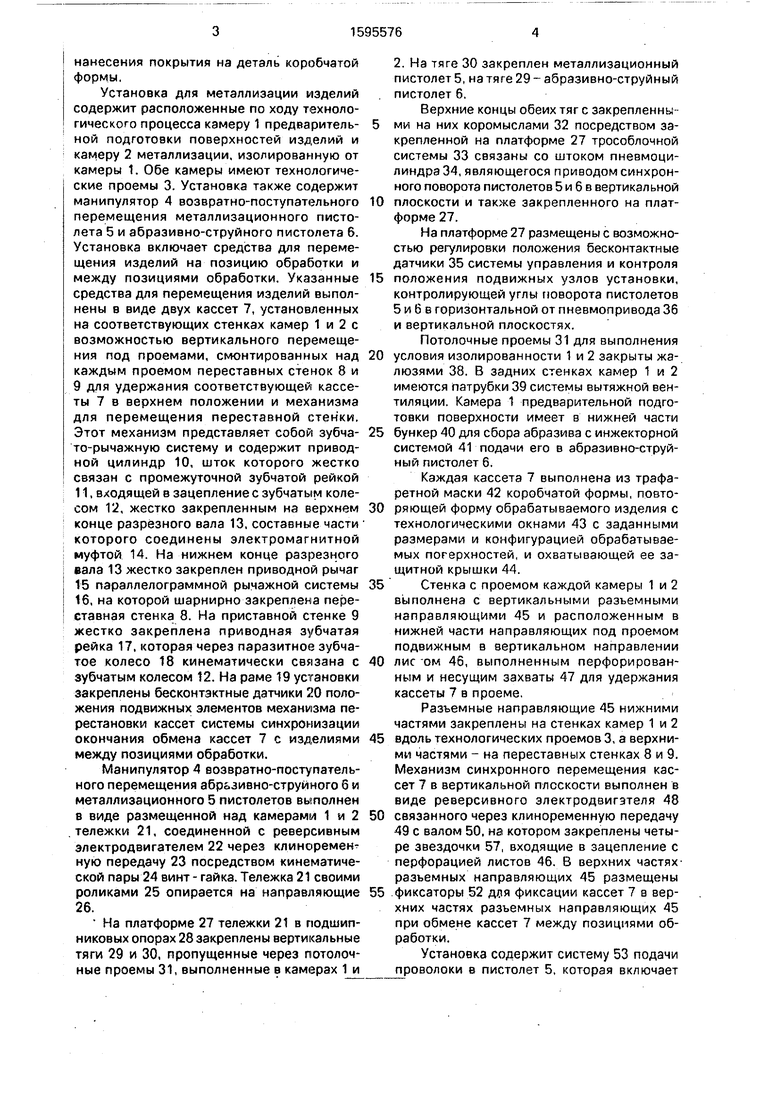

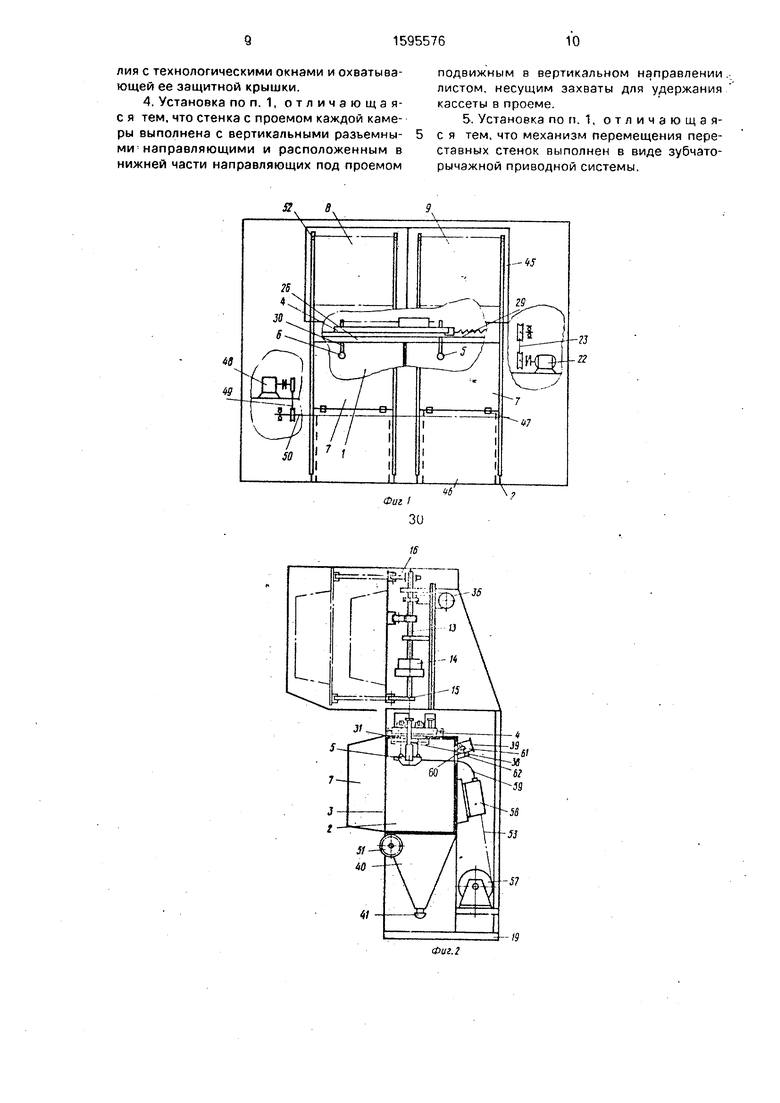

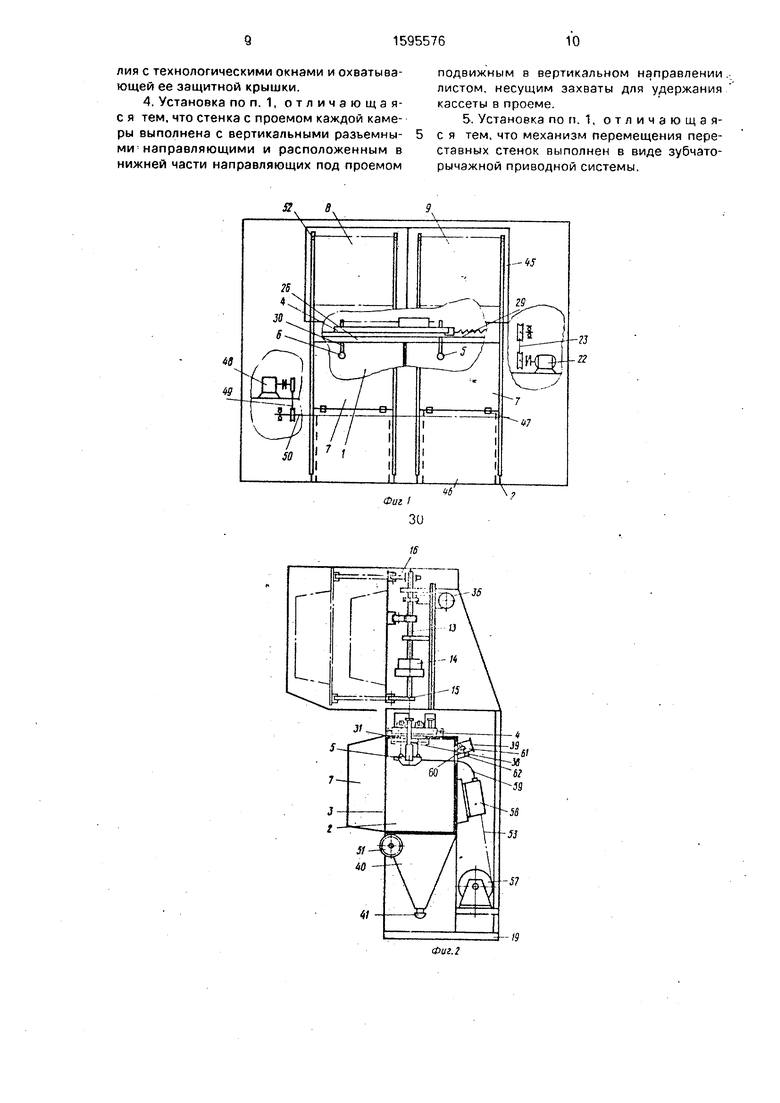

На фиг. 1 показана установка, общий вид; на фиг, 2 - камера металлизации, поперечный разрез; на фиг, 3 - манипулятор, поперечный разрез; на фиг. 4 - манипулятор, вид в плане; на фиг. 5 - кассета для установки деталей, поперечный разрез; на фиг. 6 - механизм перестановки кассет между позициями обработки; на фиг. 7 - схема

нанесения покрытия на деталь коробчатой формы.

Установка для металлизации изделий содержит расположенные по ходу техноло- гического процесса камеру 1 предварительной подготовки поверхностей изделий и камеру 2 металлизации, изолированную от камеры 1. Обе камеры имеют технологические проемы 3. Установка также содержит манипулятор 4 возвратно-поступательного перемещения металлизационного пистолета 5 и абразивно-струйного пистолета 6. Установка включает средства для перемещения изделий на позицию обработки и между позициями обработки. Указанные средства для перемещения изделий выполнены в виде двух кассет 7, установленных на соответствующих стенках камер 1 и 2 с возможностью вертикального перемещения под проемами, смонтированных над каждым проемом переставных стенок 8 и 9 для удержания соответствующей кассеты 7 в верхнем положении и механизма для перемещения переставной стенки. Этот механизм представляет собой зубчато-рычажную систему и содержит привод- ной цилиндр 10, шток которого жестко связан с промежуточной зубчатой рейкой 11, входящей в зацепление с зубчатым колесом 12, жестко закрепленным на верхнем конце разрезного вала 13. составные части которого соединены электромагнитной муфтой 14. На нижнем конце разрезного вала 13 жестко закреплен приводной рычаг 15 параллелограммной рычажной системы 16, на которой шарнирно закреплена переставная стенка 8. На приставной стенке 9 жестко закреплена приводная зубчатая рейка 17, которая через паразитное зубчатое колесо 18 кинематически связана с зубчатым колесом 12. На раме 19 установки закреплены бесконтактные датчики 20 положения подвижных элементов механизма перестановки кассет системы синхронизации окончания обмена кассет 7 с изделиями между позициями обработки.

Манипулятор 4 возвратно-поступательного перемещения аброзивно-струиного 6 и металлизационного 5 пистолетов выполнен в виде размещенной над камерами 1 и 2 тележки 21, соединенной с реверсивным электродвигателем 22 через клиноремен- ную передачу 23 посредством кинематической пары 24 винт- гайка. Тележка 21 своими роликами 25 опирается на направляющие 26.

На платформе 27 тележки 21 в подшипниковых опорах 28 закреплены вертикальные тяги 29 и 30, пропущенные через потолочные проемы 31, выполненные в камерах 1 и

2. На тяге 30 закреплен металлизационный пистолет 5, на тяге 29 - абразивно-струйный пистолет 6.

Верхние концы обеих тяг с закрепленными на них коромыслами 32 посредством закрепленной на платформе 27 трособлочной системы 33 связаны со штоком пневмоци- линдра34, являющегося приводом синхронного поворота пистолетов 5 и 6 в вертикальной

0 плоскости и также закрепленного на платформе 27.

На платформе 27 размещены с возможностью регулировки положения бесконтактные датчики 35 системы управления и контроля

5 положения подвижных узлов установки, контролирующей углы поворота пистолетов 5 и 6 в горизонтальной от пневмопривода 36 и вертикальной плоскостях.

Потолочные проемы 31 для выполнения

0 условия изолированности 1 и 2 закрыты жа- люзями 38. В задних стенках камер 1 и 2 имеются патрубки 39 системы вытяжной вентиляции. Камера 1 предварительной подготовки поверхности имеет в нижней части

5 бункер 40 для сбора абразива с инжекторной системой 41 подачи его в абразивно-струйный пистолет 6.

Каждая кассета 7 выполнена из трафаретной маски 42 коробчатой формы, повто0 ряющей форму обрабатываемого изделия с технологическими окнами 43 с заданными размерами и конфигурацией обрабатываемых погерхностей, и охватывающей ее защитной крышки 44.

5 Стенка с проемом каждой камеры 1 и 2 выполнена с вертикальными разъемными направляющими 45 и расположенным в нижней части направляющих под проемом подвижным в вертикальном направлении

0 лис -ом 46, выполненным перфорированным и несущим захваты 47 для удержания кассеты 7 в проеме.

Разъемные направляющие 45 нижними частями закреплены на стенках камер 1 и 2

5 вдоль технологических проемов 3, а верхними частями - на переставных стенках 8 и 9. Механизм синхронного перемещения кассет 7 в вертикальной плоскости выполнен в виде реверсивного злектродвигэтеля 48

0 связанного через клиноременную передачу 49 с валом 50, на котором закреплены четыре звездочки 57, входящие в зацепление с перфорацией листов 46. В верхних частях- разъемных направляющих 45 размещены

5 .фиксаторы 52 фиксации кассет 7 в верхних частях разъемных направляющих 45 при обмене кассет 7 между позициями обработки.

Установка содержит систему 53 подачи проволоки в пистолет 5, которая включает

две бобины 57 для намотки проволоки, механизм 58 синхронной подачи двух проволок в металлизационный пистолет 5 и гибкие каналы 59 для подачи проволок.

Система 60 вытяжной вентиляции установки включает патрубки 39 сообщающих полости камер с цеховой системой вентиляции. В патрубках 39 размещены поворотные заслонки 61, перекрывающие вентиляционные каналы и соединенные с приводом 62 их поворота.

Установка работает следующим образом.

Установку патрубками 39 подключают к цеховой системе вытяжной вентиляции, пневмосистема, питающая сжатым воздухом металлизационный пистолет 5 и инжекторную систему 41 подачи абразива в абразивно- струйный пистолет 6. подключается к пневмосистеме цеха, а электропривод и система управления и контроля установки подключаются к источникам необходимого напряжения. При обработке первого изделия установка работает только в режиме предварительной обработки изделия. Обрабатываемое изделие на позиции предварительной подготовки поверхности надевают на трафаретную мзску 42 кассеты 7 и фиксируют его защитной крышкой 44. Включают установку. По сигналу от системы 36 управления и контроля привод 62 поворачивает заслонки 61, камеры 1 и 2 патрубками 39 подключаются к системе вентиляции. Подается воздух в полость пневмоцилиндра 34, шток которого, перемещаясь, с помощью трособлочной системы 33 поворачивают пистолеты 5 и 6 вверх на заданный угол, контролируемый бесконтактными датчиками 35. После окончания поворота; по сигналу от системы управления и сонтроля включается инжекторная система 41 подачи абразива в абразивно-струйный пистолет 6 и электродвигатель 22 привода манипулятора 4. Манипулятор 4, передвигаясь по направляющим 26, синхронно перемещает пистолеты 5 и 6 перед поверхностью А изделия, проводя при этом абразивно-струйную обработку ее.

После окончания перемещения манипулятора 4 и окончания обработки поверхности А по сигналу от системы 36 управления и контроля шток пневмоцилиндра 34 возвращается S нейтральное положение, а шток пневмоцилиндра 36 перемещается. При этом пистолеты 5 и 6 синхронно с помощью трособлочной системы 33 поворачиваются вниз и вправо. При этом происходит обработка верхней части поверхности В.

После того как пистолеты 5 и 6 повернутся на заданные углы по сигналу от системы управления и контроля шток пневмоцилин

дра 34 вернется в нейтральное прложение и при помощи трособлочной системы 33 соори- ентирует пистолеты 5 и 6 перпендикулярно плоскости С. При этом окончится обработка 5 верхней части поверхности В.

По сигналу от системы управления и контроля включается электродвигатель 22, манипулятор 4, передвигаясь, перемещает пистолеты 5 и 6 вдоль поверхности С, про- 10 водя при этом ее обработку в верхней части. После окончания перемещения манипулятора 4, по сигналу от Системы 36 управления и контроля шток пневмоцилиндра 36 перел ещается и, с помощью трособлочной 15 системы 33, синхронно поворачивает пистолеты 5 и 6 влево. При этом обрабатывается верхняя часть поверхности D.

После поворота пистолетов-5 и 6 на заданный угол по сигналу от системы управле- 20 ния и контроля включается электродвигатель 48 механизма синхронного вертикального перемещения, подвижные перфорированные листы 46 с помощью захватов 47 перемещают кассеты 7 в направляющих 45 на заданный 25 шаг вверх. При этом проводится обработка поверхности D.

После отработки по сигналу от системы управления и контроля шток пневмоцилиндра 46 возвращается в нейтральное положе- 30 ние и с помощью трособлочной системы 33 ориентирует пистолеты 5 и б перпендикулярно поверхности С. При этом заканчивается обработка части поверхности D.

После окончания поворота пистолетов 5 35 и 6 по сигналу от системы управления и контроля включается электродвигатель 22, манипулятор 9, перемещаясь, перемещает пистолеты 5 и 6 вдоль поверхности С, проводя при этом обработку ее части. 40Далее по сигналам от системы управления и контроля проводится заданное количество перемещений манипулятора 4, поворотов пистолетов 5 и 6 и шагов механизма синхронного вертикального переме- 5 щения до окончания обработки заданной

поверхности изделия в плоскостях А В Си D.

После окончания обработки заданной поверхности отключается инжекторная сис0 тема 41 подачи абразива в абразивно-струйный пистолет 6, кассеты 7 подвижными перфорированны,ми листами 46 с помощью захватов 47 перемещаются в крайнее верхнее положение и фиксируются в верхних

5 частях разъемных направляющих 45 фиксаторами 52.

Далее по сигналу от системы управления и контроля включается нормально разомкнутая электромагнитная фрикционная муфта 14 и подается воздух в полость цилиндра 10, шток которого, перемещаясь, пере- двигает зубчатую рейку 11, которая через зубчатое колесо 12 проворачивает вал 13. С помощью рычажной параллелограммной системы 15 производится криволинейное 5 обходное движение передвижной стенки 8 с кассетой 7. Через паразитное зубчатое колесо 18 с помощью зубчатой рейки 17 производится прямолинейное перемещение передвижной стенки 9 с кассетой 7, 10

Так как обходное перемещение передвижной стенки 8 происходит быстрее прямолинейного перемещения передвижной стенки 9, то в определенный момент по сигналу от системы управления и контроля 15 муфта 14 размыкается на заданный отрезок времени и происходит задержка обходного перемещения подвижной стенки 9 с целью синхронизации окончания обмена, контролируемой бесконтактными датчиками 20. 20

После окончания операции обмена кассет 7 между позициями обработки включается электродвигатель 48 механизма синхронного вертикального перемещения, 25 кассеты 7 подвижными перфорирОЕ анными листами 46 с помощью захватов 47 возвращаются в крайнее нижнее положение. На позицию металлизации поступает кассета 7 с изделием, прошедшим предварительную 30 подготовку поверхности, а на позицию- предварительной подготовки - пустая кассета 7.

Установку переводят в режим одновременного проведения абразивно-струйной 35 обработки одного изделия и металлизации другого.

Новое изделие на позиции предварительной подготовки поверхности надевают на трафаретную маску кассеты 7, 40 фиксируют его защитной крышкой 44 и включают установку. Проводится абразивно-струйная обработка одного изделия и металлизация ранее подготовленного изделия. При этом одновременно с включением 45 инжекторной системы 41 подачи абразива в абразивно-струйный пистолет 6 начинает работу металлизациончый пистолет 5 металлизации, т.е. включается электродвигатель механизма 58 синхронной подачи 50 проволок, проволока в гибких каналах 59 подается в металлизационный пистолет 5, в который подается сжатый воздух и зажигается электродуга.

После операций обработки поверхно- 55 сти, обмена между позициями обработки и возврата кассет 7 с изделиями в крайнее нижнее положение на позиции предварительной подготовки поверхности открывают защитную крышку 44 кассеты 7 с трафаретной маски 42 снимают обработанное изделие. Далее операции повторяются.

При обработке последнего изделия после окончания абразивно-струйной обработки его, установку переводят в режим работы только металлизационного пистолета 5.

Формула изобретения

1.Установка для металлизации изделий, содержащая расположенные по ходу технологического процесса камеру предварительной подготовки поверхностей изделий и камеру металлизации, имеющие технологические проемы, средства для перемещения изделий на позицию обработки и между позициями обработки, манипулятор возвратно-поступательного перемещения абразивно-струйного и металлизационного пистолетов и систему вытяжной вентиляции, отличающаяся тем. что. с целью расширения эксплуатационных возможностей и повышения производительности при обработке внутренних поверхностей деталей коробчатой формы, каждая камера выполнена изолированной от другой, а проемы выполнены в стенках камер, расположенных в одной плоскости, при этом манипулятор возвратно-поступательного перемещения абразивно-струйного и металлизационного пистолетов выполнен в виде размещенной над камерами приводной тележки, .несущей пропущенные через выполненные в камерах потолочные проемы тяги для удержания соответственно абразивно-струйного и металлизационного пистолетов, а средства для перемещения изделий на позицию обработки и между позициями обработки выполнены в виде двух кассет, установленных на соответствующих стечках с проемами с возможностью вертикального перемещения над проемами, смонтированной над каждым проемом переставной стенки для удержания кассеты в верхнем положении и механизма для перемещения переставной стенки с кассетой с одной камеры на другую.

2.Установка поп. 1,отличающая- с я тем, что тележка манипулятора снабжена платформой, смонтированными на ней средствами для поворота тяг вокруг оси и средством поворота пистолетов в вертикальной плоскости, при этом каждый пистолет на соответствующей тяге закреплен шарнирно и посредством трособлочной системы соединен со средством поворота пистолетов в вертикальной плоскости.

3.Установка поп. 1, отличающая- с я тем, что каждая кассета выполнена из трафаретной маски коробчатой формы, повторяющей форму обрабатываемого издеЛИЯ с технологическими окнами и охватывающей ее защитной крышки.

4. Установка по п. 1, отличающая- с я тем, что стенка с проемом каждой камеры выполнена с вертикальными разъемными направляющими и расположенным в нижней части направляющих под проемом

подвижным в вертикальном направлении листом, несущим захваты для удержания кассеты в проеме.

5. Установка по п. 1, отличающая- с я тем. что механизм перемещения переставных стенок выполнен в виде зубчато- рычажной приводной системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для металлизации изделий | 1980 |

|

SU931797A1 |

| Роторно-конвейерная линия для обработки и контроля изделий | 1987 |

|

SU1609735A1 |

| Установка для металлизации крупногабаритных изделий | 1980 |

|

SU952363A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ПОКРЫТИЯ | 2019 |

|

RU2715827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

| Установка для металлизации изделий | 1979 |

|

SU784936A1 |

| Установка для металлизации изделий | 1990 |

|

SU1808400A1 |

| Линия для металлизации длинномерных нежестких изделий | 1983 |

|

SU1145049A1 |

| ЛИНИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЛИННОМЕРНЫЕ ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ | 1992 |

|

RU2048602C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСКОЛЬЗЯЩЕГО ПОКРЫТИЯ | 2020 |

|

RU2753273C1 |

Изобретение относится к устройствам для металлизации изделий методом газотермического напыления и может быть использовано для нанесения металлических покрытий на детали типа пластина, кожух, крышка, корпус и т.п. Цель изобретения - расширение эксплуатационных возможностей и повышение производительности при обработке внутренних поверхностей деталей коробчатой формы. Для этого каждая камера в установке выполнена изолированной от другой, а проемы выполнены в стенках камер, расположенных в одной плоскости, при этом манипулятор возвратно-поступательного перемещения абразивно-струйного и металлизационного пистолетов выполнен в виде размещенной над камерами приводной тележки, несущей пропущенные через выполненные в камерах потолочные проемы тяги для удержания соответственно абразивно-струйного и металлизационного пистолетов, а средства для перемещения изделий на позицию обработки и между позициями обработки выполнены в виде двух кассет, установленных на соответствующих стенках с проемами с возможностью вертикального перемещения над проемами, смонтированной над каждым проемом приставной стенки для удержания кассеты в верхнем положении и механизма для перемещения приставной стенки с кассетой с одной камеры на другую. Тележка манипулятора снабжена платформой, смонтированными на ней средствами для поворота тяг вокруг оси и средством поворота пистолетов в вертикальной плоскости. Каждый пистолет на соответствующей тяге закреплен шарнирно и посредством трособлочной системы соединен со средством поворота пистолетов в вертикальной плоскости. Каждая кассета выполнена из трафаретной маски коробчатой формы, повторяющей форму обрабатываемого изделия, с технологическими окнами и охватывающей ее защитной крышки. 4 з.п. ф-лы, 7 ил.

fe.t |p П ,. ,,

Г П г- i.: (TV

Фт I

3-/S

J4

25

2ЬJJ

,36

21

А

Фиг,3

Фиг Л

16

Фиг.5

Фиг. 6

Фиг.7

| Установка для металлизации изделий | 1978 |

|

SU891164A2 |

Авторы

Даты

1990-09-30—Публикация

1987-03-30—Подача