Область техники

Цеолиты представляют собой кристаллические алюмосиликатные композиции, которые являются микропористыми и которые состоят из отрицательно заряженного каркаса, образованного тетраэдрами AlO2 и SiO2 с общими вершинами. Отрицательный заряд каркаса уравновешивается катионами, которые обычно находятся в порах. Многочисленные цеолиты как природного происхождения, так и синтезированные применяются в различных промышленных процессах. Цеолиты характеризуются наличием пор с отверстиями одинакового размера, высокой ионообменной способностью и способностью к обратимой десорбции адсорбированной фазы, которая рассредоточена по внутренним пустотам кристалла без заметного смещения атомов, формирующих постоянную структуру кристалла цеолита.

Уровень техники

Офретит (OFF) и эрионит (ERI) - это природные цеолиты, которые, как предполагалось одно время, имеют одинаковую структуру. Исследование дифракции электронов единичными кристаллами этих двух минералов, результаты которого опубликованы в Nature, 214, 1005-1006 (1967), позволило установить, что а и b оси OFF и ERI идентичны, но С-ось структуры ERI вдвое длиннее, чем у OFF. Исследователи также установили, что синтезированный цеолит Т, впервые описанный в US 2958952, является срастанием этих двух структур.

Имеется ряд других ссылок, которые раскрывают материалы, представляющие собой срастания OFF и ERI. US 3699139 раскрывает применение иона бензитриметиламмония для синтеза OFF/ERI-срастания. US 4086186 описывает использование холина для синтеза ZSM-34 (срастание). M.L.Occelli et al. в Zeolites, Vol.7, p.265-271 (1987) раскрывает использование матриц-шаблонов, обозначенных как DABCO (I) и DABCO (II), для синтеза OFF/ERI-срастаний цеолитов. Проведенные другим автором исследования дифракции электронов на материалах, полученных с применением DABCO (I) и DABCO (II) (по методу Occelli et al.), показали, что они представляли собой, по сути, не имеющий разломов эрионит.(См. результаты исследований в Surface Science and Catalysis, 28, 429, Y.Murakami, A.Iljima and J.W.Ward, Eds. Elsevier, New York, N.Y. 1986). Было установлено, что отношение Si/Al этих эрионитных материалов идентично указанному в ссылке Occelli, которое равнялось 5,5. В еще одной ссылке сообщается о TMA-Na-K эрионите с Si/Al=4 (Zeolites, (1986) 6, 474-483). Цеолиты типа эрионита с максимальным отношением Si/Al=4,25 в Na-K-TMA системе были получены также из реакционных смесей с фазой сильнощелочного раствора (см. результаты исследований в Studies in Surface Science and Catalysis (1985) 24, 105-110). И, наконец, US 4503023 описывает цеолиты, обозначенные LZ-220, которые являются "более кремнистыми формами ранее известного минерала эрионита и его синтетического аналога - цеолита Т" (абзац 19, строки 29-31, патента 4503023). Утверждается, что отношение Si/Al превышает 4. Однако, как было показано позднее (см. выше), цеолит Т является срастанием эрионита и оффретита, а LZ-220 не является чистым эрионитом.

Авторам настоящей заявки удалось синтезировать, по сути, чистый эрионит с отношением Si/Al выше 5,5. Для его получения использовалась органическая матрица в качестве основного, уравновешивающего заряды, катиона с катионами щелочных или щелочноземельных металлов, присутствующими на субстехиометрических уровнях по отношению к Al. Авторам заявки удалось также модифицировать морфологию кристаллов с тем, чтобы получить кристаллы размером от 15 до 50 нанометров, шаровидной формы по сравнению с игольчатой морфологией как минерала эрионита, так и его известного синтетического аналога.

Краткое описание изобретения

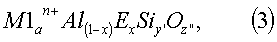

На чертеже представлены дифрактограммы рентгеновских лучей образцами UZM-12 из примера 2 (1А) и примера 14 (1В).

Подробное описание изобретения

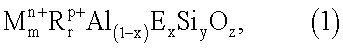

Авторами настоящей заявки синтезирован ряд новых цеолитов с общим обозначением UZM-12. В своей синтезированной форме цеолит UZM-12 представляет собой композицию на безводной основе, которую можно представить формулой:

в которой М обозначает способный к замене катион, выбираемый из группы, состоящей из катионов щелочных и щелочноземельных металлов. Конкретные примеры катионов М включают (но их перечень не ограничивается только названными здесь) литий, натрий, калий, цезий, стронций, кальций, магний, барий и их смеси, причем предпочтительным является калий. Значение "m", представляющее собой мольное отношение М к (Al+Е), варьирует от 0 до 0,50. R обозначает, по меньшей мере, один аммонийорганический катион, выбираемый из группы, состоящей из катионов четвертичного аммония, протонированных аминов, протонированных диаминов, протонированных алканоламинов, катионов двойной соли четвертичного аммония, катионов кватернизованного алканоламмония и смесей перечисленного. Значение “r", представляющее собой мольное отношение R к (Al+Е), варьирует от 0,51 до 3,0. Значение “n", обозначающее средневзвешенную валентность М, варьирует от+1 до+2. Значение "p", обозначающее средневзвешенную валентность органического катиона, варьирует от +1 до +2. Е обозначает элемент, который присутствует в каркасе и выбирается из группы, включающей галлий, железо, бор, хром, индий и их смеси. Значение "x", обозначающее мольную долю Е, варьирует от 0 до 1,0. Отношение кремния к (Al+Е) обозначено через "y", который варьирует от более чем 5,5 до 9, в то время как мольное отношение О к (Al+Е), обозначенное через "z", имеет значение, заданное уравнением:

z=(m•n+r•р+3+4•y)/2.

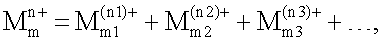

Если М - это только один металл, то средневзвешенная валентность - это валентность этого одного металла, т.е. +1 или +2. Однако если присутствует более одного металла М, то их общее количество равно

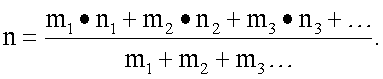

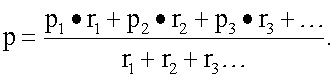

а средневзвешенная валентность “n" задается уравнением:

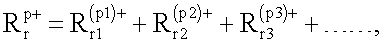

Равным образом, если присутствует только один органический катион R, то средневзвешенная валентность будет валентностью этого единственного катиона R, т.е. +1 или +2. Если же присутствует более одного катиона R, то общее количество R задается уравнением:

а средневзвешенная валентность "р" - уравнением:

Указанные алюмосиликатные цеолиты получают гидротермальной кристаллизацией реакционной смеси, приготовленной путем комбинирования реактивных источников М, R, алюминия, необязательно Е и кремния в водных средах. Соответственно, источники алюминия включают (но их перечень не ограничивается только названными здесь) алкоксиды алюминия, осажденный оксид алюминия, гидроксид алюминия, соли алюминия и алюминий металл. Конкретные примеры алкоксидов алюминия включают (но их перечень не ограничивается только названными здесь) орто-втор-бутоксид алюминия и орто-изопропоксид алюминия. Источники кремния включают (но их перечень не ограничивается только названными здесь) тетраэтилортосиликат, дымчатый кварц, осажденный кремнезем и коллоидный кремнезем. Источники М металлов включают соли - галиды, нитраты, ацетаты и гидроксиды соответствующих щелочных или щелочноземельных металлов. В частности, М металлы могут встречаться в виде примесей в некоторых источниках аммонийорганических гидроксидов, а также в некоторых источниках диоксида кремния. Источники элементов Е включают (но их перечень не ограничивается только названными здесь) щелочные бораты, борную кислоту, осажденный оксигидроксид галлия, сульфат галлия, щелочные галлаты, сульфат железа, хлорид железа, хлорид хрома, нитрат хрома, хлорид индия и нитрат индия. R, как следует из вышесказанного, является, по меньшей мере, одним катионом органического аммония или комбинацией катионов органического аммония. В случае если R является катионом четвертичного аммония или кватернизованным катионом алканоламмония, то его источниками могут быть такие соединения, как гидроксид, хлорид, бромид, йодид и фторид. Конкретные примеры включают (но их перечень не ограничивается только названными здесь) гидроксид диэтилдиметиламмония, гидроксид тетраэтиламмония, бромид гексаметония, гидроксид гексаметония, гидроксид метилтриэтиламмония, йодид тетраметилен-бис(триметиламмония), гидроксид бензилтриметиламмония и гидроксид тетрапропиламмония. Источником R могут также быть нейтральные амины, диамины и алканоламины, частично конвертированные путем гидролиза в катионы органического аммония. Конкретными примерами являются триэтаноламин, триэтиламин и N,N,N',N'-тетраметил-1,6-гександиамин.

В особом случае можно использовать реагент в форме алюмосиликатного концентрированного (маточного) раствора. Эти растворы состоят из одного или более аммонийорганических гидроксидов и источников кремния и алюминия, подвергаемых обработке для получения прозрачного гомогенного раствора. Раствор содержит разновидности алюмосиликатов, которые обычно не обнаруживаются в цеолитных реакционных смесях, приготовленных из отдельных источников кремния и алюминия. Реагент в большинстве случаев не содержит щелочи или содержит щелочь на уровне примеси из источников кремния, алюминия и аммонийорганического гидроксида. Для синтеза цеолитов можно использовать один или более таких растворов. В случае замены Al на Е в указанном синтезе можно использовать также раствор соответствующего металлосиликата. Предпочтительными источниками различных компонентов являются гомогенные растворы алюмосиликатов.

Реакционную смесь, содержащую реакционно-способные источники требуемых компонентов, можно описать следующей формулой в рамках молярных отношений оксидов:

аМ2/nО:bR2/рО:(1-с)Al2O3:сЕ2O3:dSiO2:еН2O,

в которой "а" имеет значение от 0 до 1,25, "b" имеет значение от 2 до 120, "с" имеет значение от 0 до 1,0, "d" имеет значение от 8 до 60 и "е" имеет значение от 40 до 9000, в то время как определение “n" и "р" дано выше. Компоненты реакционной смеси реагируют при режимах реакции, включающих температуру от 80 до 200°С, предпочтительно от 125 до 175°С, в течение периода времени от 1 до 40 суток, предпочтительно в течение периода времени от 2 до 10 суток, в герметичном реакторе при аутогенном давлении. По окончании кристаллизации твердый продукт выделяют из гетерогенной смеси такими методами, как фильтрация или центрифугирование, затем промывают деионизированной водой и высушивают на воздухе при температуре от температуры окружающей среды до 100°С.

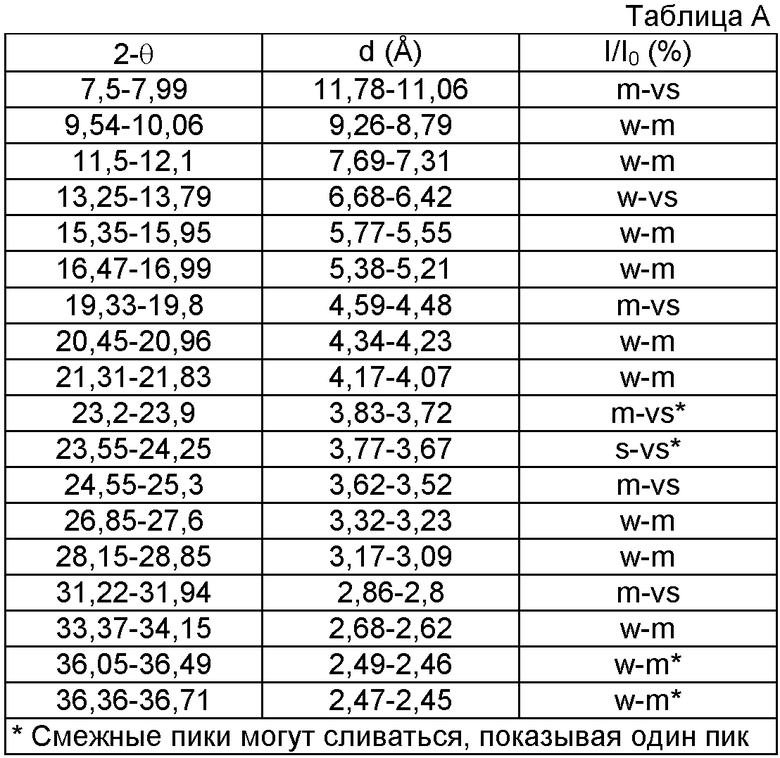

Кристаллические цеолиты UZM-12 характеризуются трехмерной структурой каркаса, образованного тетраэдрическими фрагментами, по меньшей мере, SiO2 и AlO2. В зависимости от параметров, таких как отношение М/Al, полученные цеолиты UZM-12 могут содержать кристаллы различных размеров и морфологии. Так, при более низких отношениях М/Al, например 1:1, можно получить кристаллы со сфероидальной морфологией и размером от 15 до 50 нанометров. Указанные цеолиты характеризуются также дифрактограммой рентгеновских лучей, имеющей, по меньшей мере, дифракционные полосы с d-расстояниями и относительной интенсивностью, приведенными в таблице А.

Полученные синтезом цеолиты содержат в порах некоторые из катионов, способных к замене или уравновешиванию зарядов. Эти катионы могут заменяться другими катионами или, в случае органических катионов, могут удаляться нагревом в контролируемых условиях. Ионный обмен включает контактирование цеолитов с раствором, содержащим требуемый катион (при его молярном избытке), при режимах обмена. Режимы обмена включают температуру от 15 до 100°С и время от 20 минут до 50 часов. Режимы кальцинирования включают температуру от 300 до 600°С в течение времени от 2 до 24 часов.

Специальной обработкой для удаления органических катионов, обеспечивающей получение аммонийной формы цеолита, является кальцинирование в атмосфере аммиака. Кальцинирование в атмосфере аммиака способствует расщеплению органических катионов преимущественно до протонной формы, которая может нейтрализоваться аммиаком до образования катиона аммония. Полученная аммонийная форма цеолита может подвергаться последующей ионообменной обработке до получения другой требуемой формы. Режимы кальцинирования включают тепловую обработку в атмосфере аммиака при температурах от 250 до 600°С, более предпочтительно от 250 до 450°С, в течение от 10 минут до 5 часов. Необязательно обработка может проводиться в несколько стадий в указанном температурном диапазоне таким образом, чтобы общее время пребывания в атмосфере аммиака не превышало 5 часов. При температурах выше 500°С обработка должна быть кратковременной - в течение менее получаса, более предпочтительно в течение от 5 до 10 минут. Более длительная продолжительность кальцинирования при температурах выше 500°С может привести, наряду с требуемой заменой аммонием, к непреднамеренному деалитированию и чрезмерно раздражительной для глаз атмосфере, поскольку большинство аммонийорганических матриц легко расщепляется при более низких температурах.

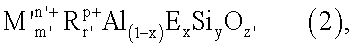

Форма UZM-12 с замененными ионами может быть описана эмпирической формулой:

в которой R, х, у и Е - описанные ранее величины; m' имеет значение от 0, до 3,5; М' - катион, выбираемый из группы, состоящей из катионов щелочных металлов, щелочноземельных металлов, редкоземельных металлов (например, лантан, церий и др.), иона водорода, иона аммония и смесей перечисленного; n' - средневзвешенная валентность М', которая варьирует от 1 до 3; r' имеет значение от 0 до 3,5; r'+m'>0; р - средневзвешенная валентность R, которая варьирует от+1 до+2. Значение z' задается формулой:

z,=(m,·n,+r,·p+3+4·у)/2.

Цеолиты UZM-12, представленные уравнением (2), могут подвергаться последующей обработке с целью удаления алюминия и необязательно встраивания кремния с увеличением в результате этого отношения Si/Al и модификацией, тем самым, кислотности цеолитов и их способности к ионному обмену. Такая обработка включает: а) контактирование с раствором или взвесью фторосиликатов; б) кальцинирование или перегонку с паром с последующим экстрагированием кислотой, или ионным обменом; в) экстрагирование кислотой; или г) любую комбинацию указанных видов обработки в произвольном порядке.

Обработка фторосиликатов известна из уровня техники и описана в US 6200463 B1, который ссылается на US 4711770 как раскрывающий способ обработки цеолита фторосиликатной солью. Оба патента включены в полном объеме в перечень ссылок, принятых во внимание при составлении настоящей заявки. Общепринятым условием этой обработки является контактирование цеолита с раствором или взвесью, содержащими фторосиликатную соль, такую как фторосиликат аммония (AFS), при температуре от 20 до 90°С. Соль фторосиликата служит двум целям. Она удаляет атомы алюминия из каркаса и обеспечивает источник несвязанного кремния, который может встраиваться в каркас (заменяя алюминий). Фторосиликатные соли, которые можно использовать для этого, описываются общей формулой:

A2/nSiF6,

в которой n - валентность А, а А - катион, выбираемый из группы, состоящей из NH4 +, H+, Mg2+, Li+, Na+, Ba2+, Cd2+, Cu+, Cu2+, Ca2+, Cs+, Fe2+, Ca2+, Pb2+, Mn2+, Рb+, Ag+, Sr2+, Ti+ и Zn2+. Фторосиликат аммония является наиболее предпочтительным из-за его повышенной растворимости в воде и способности к образованию водорастворимых солей в качестве побочного продукта при реакции с цеолитом, а именно (NН4)3AlF6.

Фторосиликатная соль контактирует с цеолитом UZM-12 в виде водного раствора или взвеси при рН от 3 до 7. Указанный раствор контактирует с цеолитом либо по нарастающей, либо непрерывно при замедленной скорости так, чтобы достаточная часть удаленных из каркаса атомов алюминия была заменена атомами кремния с сохранением, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70% (кристаллической) структуры каркаса исходного цеолита UZM-12. Количество фторосиликата, необходимое для осуществления способа настоящего изобретения, может варьировать в значительных пределах, но должно составлять, по меньшей мере, 0,0075 молей фторосиликатной соли на 100 граммов исходного цеолита. По окончании реакции продукт - цеолит UZM-12HS - отделяется традиционными способами, такими как фильтрация. UZM-12HS в большинстве случаев используется для описания цеолитов UZM-12, которые были подвергнуты одной или многим видам обработки с целью удаления алюминия и необязательно встраивания кремния в каркас. UZM-12HS имеет структуру UZM-12.

Не желая останавливаться на какой-либо конкретной теории, авторы настоящей заявки выдвинули предположение, что способ удаления алюминия и встраивания кремния протекает, по-видимому, в две стадии, причем стадия экстрагирования алюминия, если ее не контролировать, идет очень быстро, в то время как встраивание кремния относительно медленно. Если деалитирование происходит слишком интенсивно без замены кремнием, то кристаллическая структура может серьезно пострадать и в конце концов разрушиться. В большинстве случаев скорость экстрагирования алюминия снижается, поскольку рН фторосиликатного раствора в контакте с цеолитом повышается в пределах от 3 до 7 и поскольку концентрация фторосиликата в реакционной системе понижается. При значениях рН ниже 3 разрушение кристаллов может быть чрезмерно сильным, в то время как при значениях рН выше 7 встраивание кремния происходит слишком медленно. Поэтому повышение температуры реакции может привести к увеличению скорости замены кремнием. Установлено, что повышение температуры реакции оказывает меньший эффект на деалитирование, чем рН раствора. Следовательно, рН можно рассматривать как средство контроля деалитирования, в то время как температура может рассматриваться как средство контроля скорости замены.

Теоретически нижнего предела концентрации используемой фторосиликатной соли в водном растворе не существует, при условии, конечно, что рН раствора является достаточно высоким, чтобы предотвратить неблагоприятное деструктивное воздействие на структуру цеолита UZM-12, не считая требуемой реакции с фторосиликатом. Замедленная скорость добавления фторосиликатных солей гарантирует адекватное время для встраивания кремния в каркас, прежде чем произойдет излишнее экстрагирование алюминия с последующим разрушением структуры кристаллов. В большинстве случаев эффективная температура реакции составляет от 10 до 99°С, предпочтительно от 20 до 95°С, однако могут применяться температуры порядка 125°С или выше, а также низкие температуры, например, 0°С.

Само собой разумеется, что максимальная концентрация используемой фторосиликатной соли в водном растворе взаимосвязана с температурными и рН факторами, а также со временем контакта между цеолитом и раствором и количественными соотношениями цеолита и фторосиликатной соли. Можно использовать растворы, имеющие концентрации фторосиликатной соли от 10-3 молей/литр раствора до насыщения раствора, но предпочтительно, чтобы концентрация составляла от 0,05 до 2,0 молей/литр раствора. В дополнение к этому, как обсуждалось выше, можно использовать взвеси фторосиликатных солей. Вышеупомянутые значения концентраций относятся к истинным растворам, а не к общему количеству фторосиликатных солей во взвесях этих солей в воде. Взвеси в воде можно приготовить даже из очень плохо растворимых фторосиликатных солей и использовать их в качестве реагента, причем не растворившийся твердый остаток можно с успехом использовать для замены растворенных молекулярных видов, утилизируемых в реакции с цеолитом. Минимальная величина количества добавляемой фтористой соли предпочтительно должна быть, по меньшей мере, эквивалентна минимальной мольной доле алюминия, удаляемой из цеолита.

Установлено, что если для замены используются большие количества атомов кремния, т.е. отношение SiO2/Al2О3 увеличивается более чем на 100%, то предпочтительнее осуществлять способ в несколько стадий с тем, чтобы минимизировать разрушение кристаллов. Поскольку количество кремния, которое используется для замены в каркасе, значительно увеличивается (увеличение составляет выше 100%), то действительно может возникнуть необходимость в осуществлении способа в две или более стадий для предупреждения чрезмерного разрушения кристаллической структуры. То есть контактирование с фторосиликатной солью проводится в две или более стадий с использованием фторосиликатной соли в более низкой концентрации, чем необходимо для замены требуемого количества кремния в одну стадию. После каждой обработки фторосиликатами продукт промывают для удаления фторида и алюминия. В промежутке между обработками можно проводить также сушку цеолита для облегчения обработки влажного цеолитного продукта.

Другой вариант изобретения включает контактирование исходного цеолита UZM-12 с кислотой (экстракция кислотой) в целях удаления некоторого количества алюминия из каркаса и обеспечения, тем самым, цеолита UZM-12HS изобретения. Хотя известно, что алюминий можно экстрагировать из каркаса кислотами, но невозможно предвидеть, удержит ли конечный продукт значительную долю своей кристалличности или же произойдет разрушение структуры до аморфного материала.

Кислоты, которые можно применять для осуществления экстрагирования кислотой, включают (но их перечень не ограничивается только названными здесь) минеральные кислоты, карбоновые кислоты и их смеси. Примеры этих кислот включают серную кислоту, азотную кислоту, этилендиаминтетрауксусную кислоту (EDTA), лимонную кислоту, щавелевую кислоту и др. Концентрация кислоты, которую можно использовать, не является критической величиной, но удобно, чтобы она составляла от 1 до 80% мас., предпочтительно от 5 до 40% мас. Условия экстрагирования кислотой включают температуру от 10 до 100°С и время от 10 минут до 24 часов. Обработанный кислотой UZM-12 отделяют таким способом, как фильтрация, промывают деионизированной водой и высушивают при температуре от температуры окружающей среды до 100°С.

Степень деалитирования при экстрагировании кислотой зависит от формы катионов исходного UZM-12, а также от концентрации кислоты, и времени, и температуры, при которой проводится экстракция. Например, если в исходном UZM-12 присутствуют органические катионы, то степень его деалитирования вряд ли можно сравнивать со степенью деалитирования UZM-12, из которого удалены органические катионы. Это может быть предпочтительным в том случае, если требуется деалитирование только поверхностного слоя UZM-12. Как утверждалось выше, пригодные для удаления органических катионов способы включают кальцинирование, кальцинирование в атмосфере аммиака, перегонку с паром и ионный обмен. Режимы кальцинирования, кальцинирования в атмосфере аммиака и ионного обмена указаны выше. Режимы перегонки с паром включают температуру от 400 до 850°С, концентрацию пара от 1 до 100% и время от 10 минут до 48 часов, предпочтительно температуру от 500 до 600°С, концентрацию пара от 5 до 50% и время от 1 до 2 часов.

Следует подчеркнуть, что и обработка кальцинированием, и обработка перегонкой с паром удаляет не только органические катионы, но и может также деалитировать цеолит. Поэтому альтернативные варианты для деалитирования включают обработку кальцинированием с последующими экстрагированием кислотой и перегонкой с паром и в заключение экстрагированием кислотой. Еще один вариант для деалитирования предусматривает обработку исходного цеолита UZM-12 кальцинированием или перегонкой с паром с последующей обработкой ионным обменом. Разумеется, экстрагирование кислотой можно проводить одновременно с ионным обменом, перед или после него.

Режимы ионного обмена такие же, какие указаны выше, а именно: температура от 15 до 100°С и время от 20 минут до 50 часов. Ионный обмен можно проводить в растворе, содержащем катион (М1'), выбираемый из группы, состоящей из катионов щелочных металлов, щелочноземельных металлов, редкоземельных металлов, иона водорода, иона аммония и смесей перечисленного. При проведении указанного ионного обмена катион M1 заменяется вторичным или другим катионом М1'. В предпочтительном варианте композиция UZM-12HS после стадии обработки перегонкой с паром или кальцинированием контактирует с ионообменным раствором, содержащим соль аммония. Примеры солей аммония включают (но их перечень не ограничивается только названными здесь) нитрат аммония, хлорид аммония, бромид аммония и ацетат аммония. Раствор, содержащий ионы аммония, может необязательно содержать и минеральную кислоту, такую как (но их перечень не ограничивается только названными здесь) азотная, соляная, серная кислоты и их смеси. Концентрация минеральной кислоты должна быть достаточной для установления отношения H+ к NH4 + от 0 до 1. Такой обмен с ионами аммония облегчает удаление из пор любых посторонних включений, оставшихся после обработок перегонкой с паром и/или кальцинированием.

Из вышесказанного очевидно, что в рамках эффективных режимов способа желательно, чтобы в процессе деалитирования поддерживалась, в основном, целостность кристаллической структуры цеолита и чтобы цеолит сохранил, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70% и более предпочтительно, по меньшей мере, 90% своей первоначальной кристалличности. Удобным методом оценки кристалличности продуктов по отношению к кристалличности исходного материала является сравнительная оценка относительных интенсивностей d-расстояния на их соответствующих дифрактограммах, полученных порошковой дифракцией рентгеновских лучей. Сумма интенсивностей пиков (в произвольных единицах выше фонового излучения) исходного материала используется в качестве стандарта и сравнивается с соответствующими интенсивностями пиков продуктов. Если, например, числовая сумма высот пиков продукта молекулярного сита составляет 85 процентов от величины суммы интенсивностей пиков исходного цеолита, то это значит, что сохранилось 85 процентов кристалличности. На практике обычно используют для этой цели только часть пиков, например, пять или шесть наиболее сильно выраженных пиков. Другими показателями сохранения кристалличности являются площадь поверхности и адсорбционная способность. Эти тесты могут быть предпочтительными в тех случаях, когда замененный металл значительно изменяет, например, увеличивает поглощение рентгеновских лучей образцом или когда пики показывают значительные сдвиги, как в процессе деалитирования.

После проведения любой из вышеописанных обработок по деалитированию UZM-12HS обычно подвергается сушке и может применяться в различных процессах, которые обсуждаются ниже. Авторами настоящей заявки установлено, что свойства UZM-12HS можно модифицировать и далее с применением одной или более дополнительных обработок. Эти обработки включают перегонку с паром, кальцинирование или ионный обмен и могут проводиться по отдельности или в любой комбинации друг с другом. Некоторые их этих комбинаций включают (но не ограничиваются только указанными здесь):

перегонку с паром → кальцинирование → ионный обмен;

кальцинирование → перегонку с паром → ионный обмен;

ионный обмен → кальцинирование →перегонку с паром;

ионный обмен → перегонку с паром → кальцинирование;

перегонку с паром → кальцинирование.

Описанные выше виды обработки с целью деалитирования можно комбинировать в любом порядке для обеспечения цеолитов изобретения, хотя и не обязательно с эквивалентным результатом. Следует подчеркнуть, что конкретная последовательность видов обработки, например, AFS, экстрагирование кислотой, перегонка с паром, кальцинирование и др. может повторяться столько раз, сколько необходимо для получения требуемых свойств. Само собой разумеется, что один вид обработки может повторяться, в то время как другие виды нет, например, AFS-обработка может повторяться два или более раз перед проведением перегонки с паром или кальцинирования и т.д. И, наконец, последовательность и/или повторение видов обработки будет определять свойства конечной композиции UZM-12HS.

UZM-12HS, полученный, как описано выше, можно описать эмпирической формулой на безводной основе

в которой M1 - по меньшей мере один заменяемый катион, выбираемый из группы, состоящей из катионов щелочных, щелочноземельных металлов, редкоземельных металлов, иона аммония, иона водорода и смесей перечисленного; а - мольное отношение M1 к (Al+Е), которое варьирует от 0,01 до 50; n - средневзвешенная валентность M1 и имеет значение от +1 до +3; Е - элемент, выбираемый из группы, состоящей из галлия, железа, бора, хрома, индия и их смесей; х - мольная доля Е, которая варьирует от 0, до 1,0; y' - мольное отношение Si к (Al+Е), которое варьирует от более чем 5,75 до почти чистого кремнезема и z'' - мольное отношение О к (Al+Е), которое имеет значение, определяемое уравнением:

z''=(a·n+3+4·у')/2.

Под практически чистым кремнеземом подразумевается, что почти весь алюминий и/или металлы Е удалены из каркаса. Хорошо известно, что практически невозможно удалить весь алюминий и/или металл Е. В цифровом выражении цеолит представляет собой почти чистый кремнезем, когда у' имеет значение, по меньшей мере, 3000, предпочтительно 10000 и наиболее предпочтительно 20000. Поэтому диапазон у' составляет от 5,75 до 3000, предпочтительно от более 10 до 3000; диапазон от 5,75 до 10000 предпочтительно шире, чем диапазон от 10 до 10000, а диапазон от 5,75 до 20000 предпочтительно шире, чем диапазон от 10 до 20000.

В обозначении соотношений в цеолите как исходном материале или адсорбционных свойств цеолита как продукта и в контексте настоящего описания подразумевается "безводное состояние" цеолита. Термин "безводное состояние" в том смысле, в каком он употребляется в описании, относится к цеолиту, практически не содержащему ни физически адсорбированной, ни химически адсорбированной воды.

Цеолиты настоящего изобретения (и UZM-12, и UZM-12HS) способны разделять смеси различных видов молекул по их размерам (кинетический диаметр) или по степени их полярности. Если разделение различных видов молекул основано на молекулярном размере, то оно осуществляется путем заполнения молекулами меньшего размера внутрикристаллических пустот с вытеснением более крупных молекул. Кинетические диаметры различных молекул, таких как кислород, азот, диоксид углерода, монооксид углерода, указаны в D.W.Breck, Zeolite Molecular Sieves, John Wiley & Sons (1974), p.636. UZM-12 можно использовать для разделения пропана-пропилена.

Кристаллические микропористые композиции настоящего изобретения (и UZM-12, и UZM-12HS) в синтезированной форме после кальцинирования или после любой из вышеупомянутых видов обработки могут использоваться как катализаторы или носители катализаторов в процессах конверсии углеводородов. Процессы конверсии углеводородов хорошо известны из уровня техники и включают дециклизацию, крекинг, гидрокрекинг, алкилирование как ароматических веществ, так и изопарафинов, изомеризацию, полимеризацию, риформинг-процесс, удаление восков, гидрирование, дегидрирование, трансалкилирование, деалкилирование, гидратацию, дегидратацию, гидрообработку, гидроденитрирование, гидродесульфурацию, процессы получения метана и синтез-газа. Условия специфических реакций и виды исходного сырья, которые можно использовать в этих процессах, указаны в US-A-4310440 и US-A-4440871, включенных в перечень ссылок к настоящей заявке.

Процессы дециклизации включают размыкание или расщепление циклических парафинов до ациклических парафинов. Исходным сырьем, которое может использоваться в процессе дециклизации, служит любое сырье, которое содержит C5-С6 алифатические кольца, т.е. нафтеновые кольца. Обогащенное нафтенами сырье может значительно различаться по количеству ароматических, нафтеновых и парафиновых компонентов, которые оно содержит. Поток сырья контактирует с катализатором при режимах дециклизации, которые включают температуру от 200 до 600°С; давление - от атмосферного до 20684 кПа·г (3000 фунтов/кв.дюйм·г), предпочтительно от 1379 кПа·г (200 фунтов/кв.дюйм·г) до 13790 кПа·г (2000 фунтов/кв.дюйм·г); среднечасовую скорость подачи жидкости от 0,1 ч-1 до 30 ч-1, предпочтительно от 2 до 10 ч-1, и отношение Н2/НС (углеводородов) от 0,1 до 30, предпочтительно от 1 до 10.

Режимы гидрокрекинга в типичных случаях включают температуру от 204°С до 649°С (от 400°F до 1200°F), предпочтительно от 316°С до 510°С (от 600°F до 950°F). Давление в ходе реакции составляет от атмосферного до 24132 кПа·г (3500 фунтов/кв.дюйм·г), предпочтительно от 1379 до 20685 кПа·г (от 200 до 3000 фунтов/кв.дюйм·г). Время контактирования обычно соответствует среднечасовой скорости подачи жидкости (LHSV) в диапазоне от 0,1 ч-1 до 15 ч-1, предпочтительно от 0,2 до 3 ч-1. Скорость циркуляции водорода составляет от 178 до 8888 станд. м3 /м3 загружаемого сырья (50000 стандартных кубических футов (scf)/баррель загружаемого сырья), предпочтительно от 355 до 5333 станд. м3/м3 загружаемого сырья (от 2000 до 30000 scf/баррель загружаемого сырья). Пригодные режимы гидрообработки выбираются в большинстве случаев из широкого диапазона режимов гидрокрекинга, указанного выше.

Образующиеся в зоне реакции побочные продукты обычно удаляются из слоя катализатора, подвергаются частичной конденсации и разделению пар-жидкость с последующим фракционированием с целью извлечения из них различных компонентов. Водород, а если требуется, то и часть или все не подвергнувшиеся конверсии более тяжелые материалы, повторно пропускаются через реактор. Альтернативно можно сформировать двухступенчатый поток из не подвергнувшихся конверсии материалов и пропустить его через второй реактор. Катализаторы настоящего изобретения могут использоваться либо только на одной стадии такого процесса, либо на обеих стадиях в реакторе.

Процессы каталитического крекинга предпочтительно осуществляются с композицией UZM-12 с использованием в качестве исходного сырья газойля, тяжелых фракций нефти, остатков от деасфальтизации сырой нефти и др., причем наиболее предпочтительным видом сырья является газолин. Приемлемыми режимами процессов являются температура от 454 до 593°С (от 850 до 1100°F), LHSV от 0,5 до 10 ч-1 и давление от 0 до 345 кПа·г (от 0 до 50 фунтов/кв.дюйм·г).

Алкилирование ароматических соединений обычно включает реагирование ароматического соединения, главным образом бензола, с моноолефином (C2-C12) с образованием линейного алкилзамещенного ароматического соединения. Процесс проводится при отношении ароматическое соединение: олефин (например, бензол: олефин) от 5:1 до 30:1; при LHSV от 0,3 до 6 ч-1; при температуре от 100 до 250°С и давлении от 1379 до 6895 кПа·г (от 200 до 1000 фунтов/кв.дюйм·г). Подробное описание устройства можно найти в US 4870222, включенного в перечень ссылок к настоящей заявке.

Алкилирование изопарафинов олефинами с образованием алкилатов, пригодных для использования в качестве компонентов моторного топлива, проводится при температурах от - 30 до 40°С, давлении от атмосферного до 6895 кПа·г (1000 фунтов/кв.дюйм·г) и среднечасовой скорости подачи сырья (WHSV) от 0,1 до 120 ч-1. Подробности алкилирования парафинов можно найти в US 5157196 и US-A-5157197, включенных в перечень ссылок к настоящей заявке.

Указанные кристаллические микропористые композиции могут служить катализаторами и других реакций, включая алкилирование алкилароматических соединений с основным катализом боковой цепи, альдольные конденсации, изомеризацию двойной связи олефинов и изомеризацию ацетиленов, спиртовое дегидрирование и димеризацию олефинов, олигомеризацию и конверсию спирта в олефины. Соответствующие ионообменные формы этих материалов способны катализировать восстановление NOx до N2 в автомобильных и промышленных отработанных газах. Некоторые из режимов реакций и виды сырья, которое можно использовать в этих процессах, приводятся в US 5015796; у Н.Pines в The Chemistry of Catalytic Hydrocarbon Conversions, Academic Press (1981) pp.123-154 и в содержащихся в них ссылках, которые включены в перечень ссылок к настоящей заявке.

Дифрактограммы рентгеновских лучей, представленные в нижеследующих примерах (и в вышеприведенных таблицах) были получены с применением стандартных методик порошковой дифракции рентгеновских лучей. Источником радиации служила высокоинтенсивная рентгеновская трубка, работающая при 45 кВ и 35 мА. Дифракционная картина от медного К-альфа источника излучения была получена по соответствующей, управляемой компьютером, методике. Плоскосжатые образцы порошка непрерывно сканировали под углом 2° (2θ)/мин от 2° до 70° (2θ). Межплоскостные расстояния (d) в единицах Ангстрема определяли по положению пиков дифракции, выраженному в виде θ, где θ - угол по Брэггу, определяемый по цифровым данным. Интенсивность определяли по общей площади пиков дифракции за вычетом фонового излучения, при этом через "I0" обозначали интенсивность самой четкой дифракционной полосы или пика, а через "I" - интенсивность каждого из других пиков.

Специалистам в данной области техники должно быть понятно, что определение параметра 2θ сопряжено как с субъективной, так и механической ошибками, которые вкупе могут привести к погрешности порядка ±0,4 на каждое определяемое значение 2θ и до ±0,5 на определяемые значения нанокристаллических материалов. Такая же погрешность будет иметь место и в случае определения значений d-расстояний, которые рассчитываются по величине 2θ. Указанная неточность является общепринятой в уровне техники, но не является достаточной, чтобы дифференцировать кристаллические материалы настоящего изобретения друг от друга и от композиций предшествующего уровня техники. На некоторых из полученных дифрактограммах относительные интенсивности d-расстояний обозначены символами vs, s, m и w, которые означают соответственно очень высокую, высокую, среднюю и слабую интенсивность. В выражении 100×I/I0 вышеуказанные обозначения определяются как: w=0-15; m=15-60; s=60-80 и vs=80-100. В некоторых примерах чистота синтезированного продукта может оцениваться со ссылкой на его дифрактограмму, полученную порошковой дифракцией этим продуктом рентгеновских лучей. Так, например, если утверждается, что образец чистый, то это означает только то, что на дифрактограмме этого образца отсутствуют полосы, характерные для кристаллических примесей, а не то, что указанный образец не содержит аморфных материалов.

Для лучшего понимания изобретения ниже приводятся примеры. Само собой разумеется, что эти примеры служат лишь иллюстрацией к изобретению и ни в коей мере не ограничивают широкого масштаба изобретения в рамках заявленной формулы изобретения.

Пример 1

Раствор алюмосиликата готовили путем начального смешивания 123,0 г вторбутоксида алюминия (95+%), 1344,6 г раствора гидроксида тетраэтиламмония (ТЕАОН, 35%) и 797,0 г деионизированной воды. К этому раствору добавляли 1200,0 г коллоидного кремнезема (LudoxTM AS-40, 40% SiО2). Реакционную смесь гомогенизировали в течение 1 часа, а затем выдерживали для созревания в течение 3 суток при 95°С. Анализ смеси показал, что она содержала 6,89% мас. Si.

Порцию (142,86 г) этого раствора алюмосиликата комбинировали с 54,18 г ТЕАОН (35%). Затем к алюмосиликатной смеси медленно добавляли раствор, содержащий 58,30 г бромида гексаметония в 100,0 г деионизированной воды, и общую смесь гомогенизировали в течение 1 часа. Эту смесь разделяли на 3 равные порции и к одной из них добавляли по каплям раствор 1,00 г хлорида калия, растворенного в 5,2 г деионизированной воды, гомогенизировали в течение 1 часа и распределяли по 6 автоклавам с тефлоновым (Teflon™) внутренним покрытием. В автоклаве реакция протекала при 125°С в течение 7 суток, после чего твердый продукт выделяли из смеси, промывали водой и высушивали при 95°С. Элементный анализ показал, что этот продукт содержал: Si/Al=5,94; К/Al=0,41; N/Al=0,81 и C/N=6,11. Анализ с применением порошковой дифракции рентгеновских лучей показал, что данный материал представляет собой UZM-12 с характерными полосами, представленными в табл.1. Сканирующая электронная микроскопия (SEM) показала, что материал состоит из субмикронных шаровидных частиц диаметром от 0,2 до 0,6 мкм. Часть продукта подвергали кальцинированию в потоке воздуха при 520°С в течение 8 часов. Адсорбция азота показала, что площадь поверхности BET составляет 486 м2/г, а объем микропор - 0,25 см3/г.

Пример 2

Раствор алюмосиликата готовили, как описано в примере 1. Элементный анализ показал содержание в нем 6,71% мас. Si.

Порцию (145,78 г) этой реакционной смеси комбинировали с 53,53 г ТЕАОН (35%) с последующим добавлением 47,15 г раствора тетраметиленбис(триметиламмоний)дийодида·40 Н2О. К этой смеси добавляли по каплям 6,60 г раствора KCl·13,78 Н2О. После гомогенизации реакционную смесь распределяли по 4 автоклавам с тефлоновым внутренним покрытием. Автоклав нагревали до 125°С, и реакцию в смеси проводили при аутогенном давлении в течение 5 суток. Твердый продукт извлекали, промывали деионизированной водой и высушивали при 95°С. Элементный анализ показал следующий состав: Si/Al=6,32; К/Al=0,38; N/Al=0,98 и C/N=5,0. Анализ с применением дифракции рентгеновских лучей идентифицировал материал как UZM-12 с характерными дифракционными полосами, представленными в табл.2. Дифракционные полосы были чрезвычайно широкими, что указывает на наличие очень мелких кристаллитов. Это подтвердилось и тем фактом, что кристаллиты были значительно меньше 100 нм, т.е. слишком мелкими для различения их традиционной SEM. Фиг.1 показывает дифракционные полосы, полученные дифракцией рентгеновских лучей этим UZM-12, в сравнении с образцом крупных кристаллов UZM-12 из примера 14. Пики мелких по размеру кристаллитов были настолько широкими, что иногда два пика сливались в один широкий пик.

Пример З

Раствор алюмосиликата готовили путем начального смешивания 59,12 г вторбутоксида алюминия (95+%), 448,56 г гидроксида диэтилдиметиламмония (DEDMAOH, 20%) и 672,84 г воды с последующим добавлением 400,0 г TEOS (98%) и перемешиванием в течение 2 часов. Спирт из смеси удаляли с помощью ротационной выпарной установки. Элементный анализ показал содержание кремния 5,87% мас.

Порцию (150,0 г) этого алюмосиликатного раствора комбинировали с добавляемым по каплям раствором, содержащим 14,09 г бромида гексаметония в 26,5 г деионизированной воды. Затем в условиях перемешивания добавляли по каплям раствор КОН (2,18 г гранул КОН, растворенных в 6,0 г деионизированной воды). Реакционную смесь распределяли по нескольким с тефлоновым внутренним покрытием. Автоклавы нагревали до 100°С или 125°С и проводили реакцию в смеси соответственно в течение 7 или 5 суток. Твердые продукты извлекали центрифугированием, промывали деионизированной водой и высушивали при 95°С.

Анализ дифракцией рентгеновских лучей показал, что оба продукта представляют собой UZM-12. Характерные дифракционные полосы UZM-12, выделенного из реакционной смеси спустя 5 суток реакции при 125°С, представлены в табл.3. Этот продукт имел следующий состав: Si/Al=5,83, К/Al=0,34, N/Al=0,91 и C/N=5,54. Сканирующая электронная микроскопия (SEM) показала, что материал состоит из субмикронных плоских дисков диаметром от 300 до 500 нм. Порцию продукта подвергали кальцинированию в потоке воздуха при 550°С в течение 6 часов. Адсорбция азота показала, что площадь поверхности BET составляет 554 м2/г, а объем микропор - 0,24 см3/г.

Пример 4

Раствор алюмосиликата готовили путем начального смешивания 61,17 г вторбутоксида алюминия (95+%) и 473,64 г DEDMAOH (20%). К этой смеси добавляли 300,0 г коллоидного кремнезема (Ludox™ AS-40, 40% SiO2). Реакционную смесь гомогенизировали в течение 1 часа, а затем выдерживали для созревания в тефлоновой бутылке в течение 24 часов при 95°С. Элементный анализ показал содержание в полученном растворе 7,14% мас. Si.

К порции (150,0 г) этого алюмосиликатного раствора добавляли 41,92 г гидроксида бензилтриметиламмония (BZTMAOH 19%). Затем добавляли по каплям раствор КСl (1,74 г хлорида калия, растворенного в 7,0 г деионизированной воды). Гомогенизированную реакционную смесь распределяли по 6 автоклавам с тефлоновым внутренним покрытием. Образцы, которые реагировали при 100°С в течение 21 суток, при 125°С в течение 21 суток и при 125°С в течение 28 суток, дали продукты, идентифицированные как UZM-12.

Характерные дифракционные полосы для материала, полученного при 125°С - 28 суток, представлены в табл.4. Этот продукт имел следующий состав: Si/Al=6,11; К/Al=0,45; N/Al=1,07 и С/N=6,58.

Пример 5

Алюмосиликатную реакционную смесь готовили путем начального смешивания 48,93 г вторбутоксида алюминия (95+%) и 404,0 г гидроксида тетрапропиламмония (ТРАОН 40%). К этой смеси добавляли 300,0 г коллоидного кремнезема (Ludox AS-40, 40% SiO2), гомогенизировали в течение 1 часа, а затем оставляли для созревания в тефлоновой бутылке емкостью 1 литр на 24 часа при 95°С. Элементный анализ показал, что раствор содержал 7,55% мас. Si.

К порции (146,40 г) этой реакционной смеси добавляли 14,94 г бромида гексаметония, растворенного в 23,0 г деионизированной воды. Затем добавляли по каплям раствор КОН (2,31 г гранул КОН (88%), растворенных в 6,0 г деионизированной воды), гомогенизировали в течение 1 часа, а затем распределяли по 6 автоклавам с тефлоновым внутренним покрытием, в которых реакция в смесях протекала при 100°С в течение 6 суток, при 125°С в течение 3, 5 и 7 суток, при 150°С в течение 2 и 5 суток при аутогенном давлении. Твердые продукты извлекали центрифугированием, промывали деионизированной водой и высушивали при 95°С.

Продукты от всех реакций представляли собой UZM-12, что подтвердила порошковая дифракция рентгеновских лучей. Характерные дифракционные полосы для препаратов, полученных реакцией в течение 5 суток при 125°С и 150°С, представлены в табл.5. Элементный анализ этих материалов показал следующий состав продукта, полученного реакцией в течение 5 суток при 125°С: Si/Al=6,28; К/Al=0,41; N/Al=0,87 и C/N=6,11, в то время как продукт, полученный реакцией в течение 5 суток при 150°С, показал следующие мольные отношения элементов: Si/Al=6,84; К/Al=0,40; N/Al=0,98 и C/N=5,84. Сканирующая электронная микроскопия (SEM) показала, что материал, полученный при 150°С, состоял из частиц размером намного меньше 100 нм, т.е. слишком мелких, чтобы определить морфологию. Изучение с помощью трансмиссионной электронной микроскопии (ТЕМ) выявило кристаллиты размером примерно от 20 нм до 50 нм. Часть этого последнего продукта подвергали кальцинированию в потоке воздуха в течение 6 часов при 550°С. Адсорбция азота показала, что площадь поверхности BET составляет 472 м2/г, а объем микропор - 0,19 см3/г.

Пример 6

Раствор алюмосиликата готовили путем начального смешивания 48,93 г вторбутоксида алюминия (95+%) и 404,0 г ТРАОН (40%) с последующим добавлением 300,0 г коллоидного кремнезема (Ludox AS-40, 40% SiO2). Реакционную смесь гомогенизировали в течение 1 часа, а затем оставляли для созревания в тефлоновой бутылке емкостью 1 литр на 20 часов при 95°С. Элементный анализ показал содержание 7,58% мас. Si.

К порции (100,00 г) этого алюмосиликатного раствора добавляли 17,16 г ТРАОН (40%) с последующим добавлением раствора, состоящего из 11,89 дийодида тетраметилен-бис(триметиламмония), растворенного в 13,0 г деионизированной воды. Затем добавляли по каплям раствор КСl (2,31 г хлорида калия, растворенных в 4,4 г деионизированной воды) и перемешивали в течение 1 часа. Гомогенизированную реакционную смесь распределяли по 5 автоклавам с тефлоновым внутренним покрытием и подвергали дигестии при 125°С в течение 4 и 7 суток, при 150°С в течение 2 суток и при 175°С в течение 2 суток, все при аутогенном давлении. Твердые продукты извлекали центрифугированием, промывали деионизированной водой и высушивали при 95°С.

Анализ с применением порошковой дифракции рентгеновских лучей показал, что продукты всех реакций представляли собой UZM-12. Характерные дифракционные полосы для образцов, полученных реакцией в течение 4 суток при 125°С, в течение 2 суток при 150°С и в течение 2 суток при 175°С, представлены в табл.6. Физические характеристики этих продуктов представлены в табл.7. Сканирующая электронная микроскопия (SEM) материалов, полученных при 150 и 175°С, показала, что размер кристаллитов составляет намного меньше 100 нм. Изучение с помощью ТЕМ материала, полученного при 150°С, показало, что кристаллиты имели диаметр примерно от 15 до 50 нм.

Пример 7

Реакционную смесь для получения алюмосиликата готовили путем начального смешивания 16,40 г втор-бутоксида алюминия (95+%) с 139,2 г BzTMAOH (40%, 0,77% примеси К) с последующим добавлением 100,0 г коллоидного кремнезема (Ludox™ AS-40, 40% SiO2). Реакционную смесь гомогенизировали в течение 1 часа и медленно добавляли к ней раствор 28,48 г дийодида тетраметилен-бис(триметиламмония) в 50,0 г деионизированной воды. После перемешивания порцию реакционной смеси помещали в автоклав с тефлоновым внутренним покрытием, где реакция протекала при 125°С в течение 7 суток при аутогенном давлении. Твердый продукт отделяли центрифугированием, промывали деионизированной водой и высушивали при 95°С.

Продукт был идентифицирован как UZM-12 с помощью порошковой дифракции рентгеновских лучей. Характерные дифракционные полосы для этого продукта представлены в табл.8. Композиция этого продукта состояла из следующих мольных отношений элементов: Si/Al=6,43; К/Al=0,31; N/Al=1,18 и C/N=5,52.

Пример 8

Раствор алюмосиликата готовили путем начального смешивания 20,50 г втор-бутоксида алюминия и 187,17 г гидроксида гексаметония (НМ(ОН)2 21%) с последующим добавлением 100,0 г коллоидного кремнезема (Ludox™ AS-40, 40% SiO2). Реакционную смесь гомогенизировали в течение 1 часа, а затем оставляли на ночь для созревания при 95°С. Элементный анализ показал, что раствор содержал 6,66% мас. Si.

К порции (176,0 г) этого алюмосиликатного раствора добавляли (по каплям) раствор КСl (1,95 г КСl, растворенного в 6,0 г деионизированной воды). Образцы полученной реакционной смеси помещали в автоклавы с тефлоновым внутренним покрытием, в которых реакция протекала при 150°С в течение 7 и 10 суток и при 175°С в течение 1, 2 и 5 суток. Твердые продукты отделяли центрифугированием, промывали деионизированной водой и высушивали при 95°С.

С помощью порошковой дифракции рентгеновских лучей продукты были идентифицированы как чистый UZM-12. Характерные дифракционные полосы для материала, полученного реакцией при 175°С - 5 суток, представлены в табл.9. Элементный анализ продукта, полученного реакцией при 175°С - 5 суток, показал следующие мольные отношения: Si/Al=6,81; К/Al=0,32; N/Al=0,96 и C/N=5,63.

Пример 9

Раствор алюмосиликата готовили путем смешивания 48,93 г втор-бутоксида алюминия (95+%) и 404,0 г ТРАОН (40%) с последующим добавлением 300,00 г коллоидного кремнезема (Ludox™ AS-40, 40% SiO2). Реакционную смесь гомогенизировали в течение 1 часа, а затем выдерживали для созревания в тефлоновой бутылке емкостью 1 л в течение 20 часов при 95°С. Элементный анализ полученного раствора показал содержание 7,78% мас. Si.

К порции (150,0 г) этого раствора добавляли раствор, содержащий 14,70 г бромида гексаметония, растворенных в 26,0 г деионизированной воды. Затем добавляли по каплям раствор КОН (2,27 г КОН (88%), растворенных в 5,2 г деионизированной воды). Образцы реакционной смеси помещали в автоклавы с тефлоновым внутренним покрытием, где реакции протекали при 175°С в течение 1 и 2 суток при аутогенном давлении. Твердые продукты отделяли центрифугированием, промывали деионизированной водой и высушивали при 95°С.

С помощью порошковой дифракции рентгеновских лучей продукты были идентифицированы как UZM-12. Характерные полосы на картинах дифракции рентгеновских лучей для каждого из этих материалов представлены в табл.10. Элементный анализ продукта, полученного реакцией при 175°С/1 сутки, показал следующие мольные отношения: Si/Al=6,44; К/Al=0,41; N/Al=0,87 и C/N=5,61, в то время как продукт, полученный при 175°С/2 суток, имел следующие мольные отношения: Si/Al=7,63; К/Al=0,36; N/Al=0,97 и C/N=5,99.

Пример 10

Раствор алюмосиликата готовили путем смешивания 48,93 г втор-бутоксида алюминия (95+%) и 404,4 г ТРАОН (40%) с последующим добавлением 300,0 г коллоидного кремнезема (Ludox™ AS-40, 40% SiO2). Реакционную смесь гомогенизировали в течение 1 часа, а затем выдерживали для созревания в тефлоновой бутылке емкостью 1 литр в течение 20 часов при 95°С. Элементный анализ полученного раствора показал содержание 7,58% мас. Si.

К порции (100,00 г) этой реакционной смеси добавляли (по каплям) раствор, содержащий 11,89 г дийодида тетраметилен-бис(триметиламмония), растворенных в 13,4 г деионизированной воды. Затем добавляли по каплям раствор КОН (0,78 г гранул КОН (88%), растворенных в 3,0 г деионизированной воды). Гомогенизированную реакционную смесь распределяли по 5 автоклавам с внутренним тефлоновым покрытием, где реакции смесей протекали при 125°С в течение 4 и 7 суток, при 150°С в течение 2 и 5 суток и при 175°С в течение 2 суток. Твердые продукты отделяли центрифугированием, промывали деионизированной водой и высушивали при 95°С.

Продукты, полученные реакциями при 125°С в течение 4 и 7 суток и при 150°С в течение 2 суток, были идентифицированы с помощью порошковой дифракции рентгеновских лучей как чистые UZM-12. Характерные полосы на дифракционных картинах для продуктов, полученных реакциями при 125°С/7 суток и при 150°С/2 суток, представлены в табл.11. Состав продуктов был следующим: Si/Al=6,51; K/Al=0,38; N/Al=1,17 и С/N=5,69 (продукт, полученный реакцией при 125°С/7 суток) и Si/Al=7,38; K/Al=0,37; N/Al=1,14 и C/N=5,06 (продукт, полученный реакцией при 150°С/2 суток). Сканирующая электронная микроскопия (SEM) показала, что последний материал был значительно мельче 100 нм, т.е. слишком малых размеров, чтобы определить морфологию. Порцию продукта, полученного реакцией при 150°С, подвергали кальцинированию в потоке воздуха в течение 6 часов при 550°С. Изучение адсорбции азота показало, что площадь поверхности BET составляет 535 м2/г, а объем микропор - 0,18 см3/г.

Пример 11

Настоящий пример идентичен примеру 2 за исключением того, что использовалась половина количества дийодида тетраметилен-бис(триметиламмония). Все продукты, выделенные из реакционных смесей при 125°С (3, 5 и 7 суток), оказались чистым UZM-12. Характерные дифракционные полосы для 7-суточного материала представлены в табл.12. Композиция этого продукта состояла из следующих мольных отношений элементов: Si/Al=6,09; К/Al=0,39; N/Al=1,15 и C/N=4,78. Сканирующая электронная микроскопия (SEM) показала, что материал имел слишком малый размер, чтобы определить морфологию кристаллитов. Порцию этого продукта подвергали кальцинированию в потоке воздуха в течение 6 часов при 550°С. Площадь поверхности BET составила 644 м2/г, а объем микропор - 0,19 см3/г.

Пример 12

Раствор алюмосиликата готовили путем смешивания 34,01 г втор-бутоксида алюминия (95+%) и 458,60 г гидроксида метилтриэтиламмония (МеТЕАОН, 20%) с последующим добавлением 206,76 г коллоидного кремнезема (Ludox AS-40, 40% SiO2) и 0,81 г деионизированной воды. Реакционную смесь гомогенизировали в течение 1 часа, а затем оставляли для созревания на всю ночь в тефлоновой бутылке при 95°С. Элементный анализ полученного раствора показал содержание кремния 5,65% мас.

К порции (66,44 г) этой реакционной смеси добавляли раствор, состоящий из 4,83 г бромида гексаметония и 0,83 г КОН (88%), растворенных в 17,89 г деионизированной воды. Спустя 15 минут перемешивания реакционную смесь распределяли по 4 автоклавам с тефлоновым внутренним покрытием. Реакционные смеси в автоклавах подвергались дигестии при 125°С и 150°С в течение 3 и 5 суток при аутогенном давлении. Твердые продукты отделяли центрифугированием, промывали деионизированной водой и высушивали при 50°С.

Характеристика продукта, полученного при 125°С/5 суток, с помощью порошковой дифракции рентгеновских лучей идентифицировала его как UZM-12. Характерные дифракционные полосы этого материала представлены в табл.13. Был определен и состав этого материала: Si/Al=5,97; K/Al=0,38; N/Al=0,87 и C/N=6,10.

Пример 13

Раствор алюмосиликата готовили путем добавления 33,96 г втор-бутоксида алюминия (95+%) к 458,57 г МеТЕАОН (20%). К полученной смеси добавляли 206, 74 г коллоидного кремнезема (Ludox AS-40, 40% SiO2) с последующим добавлением 0,79 г деионизированной воды. Реакционную смесь перемешивали в течение 1 часа, а затем оставляли для созревания на всю ночь в тефлоновой бутылке при 95°С. Элементный анализ полученного раствора показал содержание кремния 5,69% мас.

К порции (98,77 г) этой реакционной смеси добавляли раствор 7,44 г бромида гексаметония и 1,32 г КОН (88%) в 27,52 г деионизированной воды. Реакционную смесь распределяли по 2 автоклавам с тефлоновым внутренним покрытием, где реакции в смесях протекали при 125°С в течение 5 суток при аутогенном давлении. Твердые продукты комбинировали и отделяли центрифугированием, промывали деионизированной водой и высушивали при 50°С.

Продукт реакции показал картину дифракции рентгеновских лучей, характерную для UZM-12. Характерные полосы на картине дифракции рентгеновских лучей для этого материала представлены в табл.14. Элементный анализ показал, что продукт содержит следующие мольные отношения элементов: Si/Al=5,84; К/Al=0,39; N/Al=0,81 и C/N=6,11.

Порцию продукта нагревали до 520°С в потоке азота, который в определенный момент заменялся воздухом, и образец выдерживался в нем в течение 6 часов. Затем кальцинированный продукт охлаждался, после чего аммоний заменялся три раза в течение двух часов каждый раз с использованием NH4NO3 при 70°С, и продукт высушивался при 50°С. Полученный продукт нагревался затем до 550°С в потоке азота и выдерживался при 550°С в течение 2 часов в потоке воздуха. Конечный продукт показал картину дифракции рентгеновских лучей UZM-12. Характерные для этого материала дифракционные полосы представлены в табл.14. Готовый продукт имел площадь поверхности BET 487 м2/г и объем микропор 0,217 см3/г. Элементный анализ показал, что отношение Si/Al в нем составляло 5,85, в то время как отношение К/Al снизилось до 0,15.

Пример 14

Реакционную смесь для получения алюмосиликата готовили путем смешивания 123,0 г три-втор-бутоксида алюминия и 1344,6 г ТЕАОН. К этой смеси добавляли 1039,1 г деионизированной воды, а затем 1200 г коллоидного кремнезема. Реакционную смесь перемешивали в течение 1 часа, помещали в четыре 1-литровые тефлоновые бутылки и оставляли для созревания в течение 3 суток при 95°С. Элементный анализ показал, что содержание Si в растворе составляет 6,29%, в то время как содержание Al=0,38%, давая отношение Si/Al=15,9. Этот раствор использовали для проведения следующих 3 реакций.

Готовили три одинаковые алюмосиликатные реакционные смеси, которые различались между собой только уровнем калия. В случае каждой из реакционных смесей 142,86 г вышеупомянутого алюмосиликатного раствора смешивали с 54,18 г ТЕАОН (35%) и раствором, содержащим 14,58 г бромида гексаметония, растворенных в 25,0 г деионизированной воды. К каждой из полученных реакционных смесей добавляли различные количества раствора КСl: 1,5 г КСl, растворенных в 7,5 г деионизированной воды, добавляли в реакционную смесь 1; 3,0 г КСl, растворенных в 15,0 г деионизированной воды, добавляли к реакционной смеси 2 и 6,0 г КСl, растворенных в 25,0 г деионизированной воды, добавляли к реакционной смеси 3. Это соответствовало отношениям К/Al 1, 2 и 4 соответственно в реакционных смесях 1, 2 и 3. Все реакционные смеси переносили в автоклавы с тефлоновым внутренним покрытием, где реакции протекали в различных условиях, включающих 125°С/7 суток. Твердые продукты отделяли фильтрацией, промывали деионизированной водой и высушивали при 95°С.

Все три продукта, полученные при 125°С/7 суток в реакциях 1, 2 и 3, были идентифицированы порошковой дифракцией рентгеновских лучей как UZM-12. Образцы, полученные реакциями 1, 2 и 3, анализировали с применением SEM, которая показала, что концентрация калия увеличивалась с увеличением размеров кристаллитов и изменением морфологии. При К/Al=1 кристаллиты представляли собой шаровидные частицы слегка удлиненной формы диаметром от 200 до 300 нм, в то время как при К/Al=4 кристаллиты имели длину более 1 микрона и удлиненную форму.

И, наконец, реакционная смесь, аналогичная реакционной смеси 3, но содержащая дийодид тетраметилен-бис(триметиламмоний) вместо бромида гексаметония, дала кристаллиты длиной около 1 микрона, но игольчатой морфологии. Картина дифракции рентгеновских лучей этого образца показана на чертеже.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЧЕСКИЕ АЛЮМОСИЛИКАТЫ: UZM-13, UZM-17, UZM-19 И UZM-25 | 2004 |

|

RU2326050C2 |

| КРИСТАЛЛИЧЕСКАЯ АЛЮМОСИЛИКАТНАЯ ЦЕОЛИТНАЯ КОМПОЗИЦИЯ: UZM-9 | 2003 |

|

RU2304082C2 |

| UZM-5, UZM-5P И UZM-6: КРИСТАЛЛИЧЕСКИЕ АЛЮМОСИЛИКАТНЫЕ ЦЕОЛИТЫ И ПРОЦЕССЫ, ИСПОЛЬЗУЮЩИЕ ИХ | 2001 |

|

RU2273602C2 |

| АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ UZM-22, СПОСОБ ПРИГОТОВЛЕНИЯ И СПОСОБ ИСПОЛЬЗОВАНИЯ UZM-22 | 2007 |

|

RU2397954C1 |

| АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ UZM-35, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2009 |

|

RU2500619C2 |

| АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ UZM-7, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2528259C2 |

| АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ UZM-37 | 2011 |

|

RU2499631C1 |

| ЦЕОЛИТНАЯ КОМПОЗИЦИЯ UZM-35, СПОСОБ ПОЛУЧЕНИЯ И СПОСОБЫ ПРИМЕНЕНИЯ | 2010 |

|

RU2525417C2 |

| ВЫСОКОКРЕМНИСТЫЕ ЦЕОЛИТЫ UZM-5HS | 2004 |

|

RU2340553C2 |

| UZM-16: КРИСТАЛЛИЧЕСКИЙ АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТНЫЙ МАТЕРИАЛ | 2004 |

|

RU2340552C2 |

Изобретение относится к синтезу цеолитов. Получен ряд кристаллических алюмосиликатов цеолитов, идентифицируемых как UZM-12. Цеолиты характеризуются определенной дифрактограммой рентгеновских лучей, при этом композиции UZM-12 имеют топологию ERI (эрионита) и Si/Al>5,5; их можно получать в виде нанокристаллитов, имеющих средний размер частиц от 15 до 50 нанометров и сфероидальную морфологию. Композицию UZM-12 можно подвергнуть обработке для удаления из нее, по меньшей мере, части атомов алюминия каркаса с получением цеолитов с Si/Al>5,75, идентифицируемых как UZM-12HS. Как UZM-12, так и UZM-12HS способны катализировать различные процессы конверсии углеводородов. Изобретение позволяет получить практически чистый эрионит, а также модифицировать морфологию кристаллов с получением кристаллов шаровидной формы. 3 н. и 5 з.п. ф-лы, 14 табл., 1 ил.

1. Микропористый кристаллический цеолит, имеющий трехмерную структуру, образованную, по меньшей мере, тетраэдрическими единицами AlO2 и SiO2, и имеющий состав в синтезированной и безводной форме в рамках мольных отношений элементов, заданный формулой:

в которой М - по меньшей мере, один обмениваемый катион, выбираемый из группы, состоящей из катионов щелочных и щелочноземельных металлов; m - мольное отношение М к (Аl+Е) и варьирует от 0 до 0,50; R - по меньшей мере, один аммонийорганический катион, выбираемый из группы, состоящей из катионов четвертичного аммония, протонированных аминов, протонированных диаминов, протонированных алканоламинов, катионов двойной соли четвертичного аммония, катионов кватернизованного алканоламмония и смесей перечисленного; r - мольное отношение R к (Аl+Е) и имеет значение от 0,51 до 3,0; Е - элемент, выбираемый из группы, состоящей из Ga, Fe, In, Cr, В и их смесей; х - мольная доля Е и варьирует от 0 до 1,0; n - средневзвешенная валентность М и имеет значение от +1 до +2; p - средневзвешенная валентность R и имеет значение от +1 до +2; y - мольное отношение Si к (Аl+Е) и имеет значение от выше 5,5 до 9, и z - мольное отношение О к (Аl+Е) и имеет значение, определяемое уравнением:

z=(m·n+r·p+3+4·y)/2;

в котором цеолит отличается тем, что он дает картину дифракции рентгеновских лучей, имеющую, по меньшей мере, d-расстояния и относительные интенсивности, приведенные в таблице А:

2. Цеолит по п.1, в котором М выбирается из группы, состоящей из натрия, калия, стронция, бария и их смесей.

3. Цеолит по п.1 или 2, в котором R выбирается из группы, состоящей из катиона тетрапропиламмония, катиона тетраэтиламмония, катиона гексаметония, катиона тетраметилен-бис(триметиламмония), катиона бензилтриметиламмония и их смесей.

4. Цеолит по любому из пп.1 и 2, отличающийся тем, что цеолит содержит кристаллиты, имеющие средний диаметр от 15 до 50 нм.

5. Цеолит по п.4, отличающийся тем, что цеолит содержит кристаллиты, имеющие сфероидальную геометрию.

6. Микропористый кристаллический цеолит (UZM-12HS), имеющий трехмерную структуру, образованную, по меньшей мере, тетраэдрическими единицами АlO2 и SiO2, и имеющий эмпирический состав на безводной основе в рамках мольных отношений элементов, заданный формулой:

в которой М - по меньшей мере, один обмениваемый катион, выбираемый из группы, состоящей из катионов щелочных, щелочноземельных металлов, редкоземельных металлов, иона аммония, иона водорода и их смесей; а - мольное отношение M1 к (Аl+Е) и варьирует от 0,01 до 3,5; Е - элемент, выбираемый из группы, состоящей из галлия, железа, бора, хрома, индия и их смесей; х - мольная доля Е и варьирует от 0 до 1,0; n - средневзвешенная валентность M1 и имеет значение от +1 до +3; у' - мольное отношение Si к (Аl+Е) и составляет выше 5,75, и z'' - мольное отношение О к (Аl+Е) и имеет значение, определяемое уравнением:

z''=(a·n+3+4·y')/2,

в котором цеолит имеет структуру UZM-12.

7. Цеолит по п.6, в котором y' имеет значение от 5,75 до 20000.

8. Способ конверсии углеводорода для получения конвертированного продукта, включающий контактирование углеводорода с каталитическим композитом при режимах конверсии углеводорода, причем каталитический композит содержит микропористый кристаллический цеолит по любому из пп.1-7.

| US 4931266 А, 05.06.1991 | |||

| US 3699139 А, 17.10.1972 | |||

| US 5133951 А, 28.07.1991 | |||

| US 6752980 B1, 22.06.2001. |

Авторы

Даты

2009-12-27—Публикация

2005-10-03—Подача