Предпосылки создания изобретения

1. Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к вторичной батарее (далее также - вторичный аккумулятор или аккумулятор) с неводным электролитом и к способу его изготовления.

2. Описание предшествующего уровня техники

[0002] В публикации японской патентной заявки №2011-210461 (JP 2011-210461 А) раскрыт углеродный материал для вторичного аккумулятора с неводным электролитом, в котором слой, образованный из композиции, содержащей водорастворимый полимер, и слой, образованный из композиции, содержащей нерастворимый в воде полимер, ламинированы в этом порядке на поверхности активного материала отрицательного электрода.

[0003] В соответствии с JP 2011-210461 А, путем образования многослойной покрывающей пленки, содержащей водорастворимый полимер и нерастворимый в воде полимер в таком порядке на активном материале отрицательного электрода, можно устранить побочную реакцию между активным материалом отрицательного электрода и раствором электролита. В результате можно ожидать увеличения времени сохранения энергии. В этом углеродном материале, водорастворимый полимер расположен на внутренней стороне нерастворимого в воде полимера. В результате, даже когда углеродный материал диспергирует в водном растворителе с получением суспензии, многослойная структура может сохраняться без растворения водорастворимого полимера.

[0004] Однако в вышеописанной конфигурации, с тем чтобы предотвратить контакт между водорастворимым полимером и водным растворителем, необходимо увеличить покрытие из нерастворимого в воде полимера. Обычно нерастворимый в воде полимер может ингибировать перемещение ионов лития (Li). Поэтому, когда периферия активного материала отрицательного электрода покрыта нерастворимым в воде полимером, переносимость ионов Li может уменьшаться. В частности, когда углеродный материал применяют в такой области, как транспортное средство, в котором требуется высокоскоростная (на высоком токе) зарядка и разрядка, уменьшение переносимости ионов Li может привести к снижению продолжительности цикла.

Сущность изобретения

[0005] Настоящее изобретение обеспечивает создание вторичной литий-ионной батареи с неводным электролитом, способного одновременно улучшить продолжительность цикла и длительность сохранения энергии; а также способ его изготовления.

[0006] Первый объект настоящего изобретения относится к вторичной литий-ионной батарее с неводным электролитом. Вторичная литий-ионная батарея с неводным электролитом содержит: токособирающую фольгу отрицательного электрода и смесевой слой отрицательного электрода, который расположен на токособирающей фольге отрицательного электрода. Смесевой слой отрицательного электрода содержит множество гранулированных частиц. Каждая из гранулированных частиц содержит активный материал отрицательного электрода и покрывающую пленку. Покрывающая пленка сформирована на поверхности активного материала отрицательного электрода. Покрывающая пленка включает в себя первую пленку и вторую пленку. Первая пленка образована на поверхности активного материала отрицательного электрода. Вторая пленка образована на первой пленке. Первая пленка содержит полимер карбоксиметилцеллюлоза. Вторая пленка содержит полимер полиакриловая кислота.

[0007] Согласно первому объекту настоящего изобретения, многослойная покрывающая пленка, содержащая полимер карбоксиметилцеллюлоза (далее именуемый «КМЦ-полимером») и полимер полиакриловая кислота (далее именуемая «ПАА-полимером»), образована в данном порядке на активном материале отрицательного электрода.

[0008] ПАА-полимер способствует десольватации ионов Li. В результате можно ожидать увеличения переносимости ионов Li и повышения продолжительности цикла. С другой стороны, ПАА-полимер имеет высокую реакционную способность с активным материалом отрицательного электрода. Соответственно, если ПАА-полимер вступает в контакт с активным материалом отрицательного электрода, и длительность сохранения энергии уменьшается. Таким образом, в вышеописанной вторичной литий-ионной батарее с неводным электролитом, первая пленка, содержащая КМЦ-полимер, образована на активном материале отрицательного электрода, а вторая пленка, содержащая ПАА-полимер, образована на первой пленке. В соответствии с этой многослойной конфигурацией, контакт между ПАА-полимером и активным материалом отрицательного электрода можно устранить. КМЦ-полимер имеет низкий эффект продвижения десольватации Li ионов, однако имеет низкую реакционную способность с активным материалом отрицательного электрода. Таким образом, в соответствии с данной многослойной конфигурацией, длительность цикла и длительность сохранения энергии могут быть одновременно улучшены.

[0009] Тем не менее, и КМЦ-полимер, и ПАА-полимер представляют собой водорастворимые полимеры. Таким образом, когда КМЦ-полимер и ПАА-полимер диспергируют в водном растворителе с получением суспензии, как в предшествующем уровне техники, многослойная конфигурация не может быть обеспечена, поскольку КМЦ-полимер и ПАА-полимер взаимно растворяются. Когда многослойная конфигурация разрушается, ожидаемые эффекты и от КМЦ-полимера, и от ПАА-полимера уменьшаются.

[0010] Таким образом, в вышеописанной вторичной литий-ионной батарее с неводным электролитом, смесевой слой отрицательного электрода образован из гранулированного материала. Гранулированный материал представляет собой совокупность гранулированных частиц. Гранулированный материал может быть получен с использованием меньшего количества растворителя, чем в суспензии. При использовании гранулированного материала, смесевой слой отрицательного электрода может быть образован без прохождения состояния, когда активный материал отрицательного электрода диспергирован в растворителе. В результате многослойная конфигурация, которая включает в себя первую пленку, содержащую КМЦ-полимер, и вторую пленку, содержащую ПАА-полимер, может быть образована в смесевом слое отрицательного электрода.

[0011] В первом объекте изобретения при измерении с помощью рентгеновской фотоэлектронной спектроскопии толщина первой пленки может составлять не менее 0,05 мкм и не более 0,3 мкм. Согласно данной конфигурации ожидается повышение продолжительности цикла и длительности сохранения энергии.

[0012] В описанной выше конфигурации при измерении с помощью рентгеновской фотоэлектронной спектроскопии толщина первой пленки может составлять не менее 0,05 мкм и не более 0,15 мкм. Согласно данной конфигурации улучшаются низкотемпературные зарядные характеристики после скоростных циклов.

[0013] В первом объекте изобретения при измерении с помощью рентгеновской фотоэлектронной спектроскопии толщина второй пленки может составлять не менее 0,2 мкм и не более 1,0 мкм. Согласно данной конфигурации ожидается повышение продолжительности цикла и длительности сохранения энергии.

[0014] В описанной выше конфигурации при измерении с помощью рентгеновской фотоэлектронной спектроскопии толщина второй пленки может составлять не менее 0,4 мкм и не более 1,0 мкм. Согласно данной конфигурации ожидается дальнейшее повышение продолжительности цикла.

[0015] Вторым объектом изобретения является способ изготовления вторичной литий-ионной батареи с неводным электролитом. Способ включает: формирование первых пленок на соответствующих поверхностях активных материалов отрицательного электрода, причем первые пленки содержат полимер карбоксиметилцеллюлоза, формирование вторых пленок на соответствующих первых пленках, причем вторые пленки содержат полимер полиакриловая кислота, получение гранулированного материала, содержащего множество гранулированных частиц путем гранулирования активных материалов отрицательного электрода, включая первые пленки и вторые пленки, получение смесевого слоя отрицательного электрода путем формирования гранулированного материала в листовую форму и расположение смесевого слоя отрицательного электрода на токособирающей фольге тока отрицательного электрода.

[0016] При использовании вышеописанного гранулированного материала, смесевой слой отрицательного электрода может быть образован без прохождения этапа получения суспензии. В результате, многослойная конфигурация, которая включает в себя первую пленку и вторую пленку, может быть сформирована в смесевом слое отрицательного электрода.

[0017] Во втором объекте изобретения содержание твердых долей гранулированного материала может составлять не менее 65% по массе и не более 85% по массе.

[0018] Содержание твердых долей относится к пропорции компонентов смеси по массе, исключая жидкую фазу (растворитель). Обеспечивая содержание твердых долей гранулированного материала в диапазоне не менее 65% по массе и не более 85% по массе, можно ожидать повышения производительности.

[0019] Во втором объекте изобретения количество для смешивания полимера карбоксиметилцеллюлоза может составлять не менее 0,50 частей по массе и не более 1,07 частей по массе относительно 100 частей по массе активных материалов отрицательного электрода.

[0020] Во втором объекте изобретения количество для смешивания полимера карбоксиметилцеллюлоза может составлять не менее 0,36 частей по массе и не более 1,07 частей по массе относительно 100 частей по массе активных материалов отрицательного электрода, и количество для смешивания полимера полиакриловая кислота может составлять не менее 0,50 частей по массе и не более 1,00 частей по массе по отношению к 100 частям по массе активных материалов отрицательного электрода.

[0021] В соответствии с первым объектом и вторым объектом изобретения, может быть создана вторичная литий-ионная батарея с неводным электролитом, способная одновременно повысить продолжительность цикла и длительность сохранения энергии, а также предложен способ его изготовления.

Краткое описание чертежей

[0022] Особенности, преимущества, а также техническое и промышленное значение примерных вариантов осуществления настоящего изобретения будут описаны ниже со ссылкой на прилагаемые чертежи, на которых одинаковыми ссылочными позициями обозначены одинаковые элементы, и на которых:

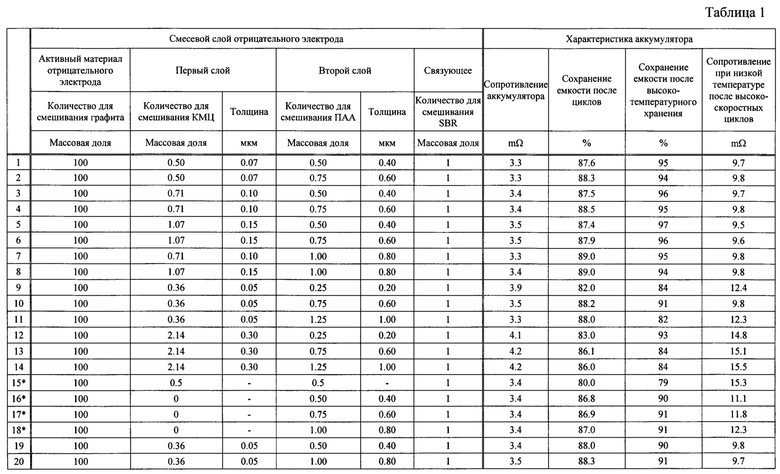

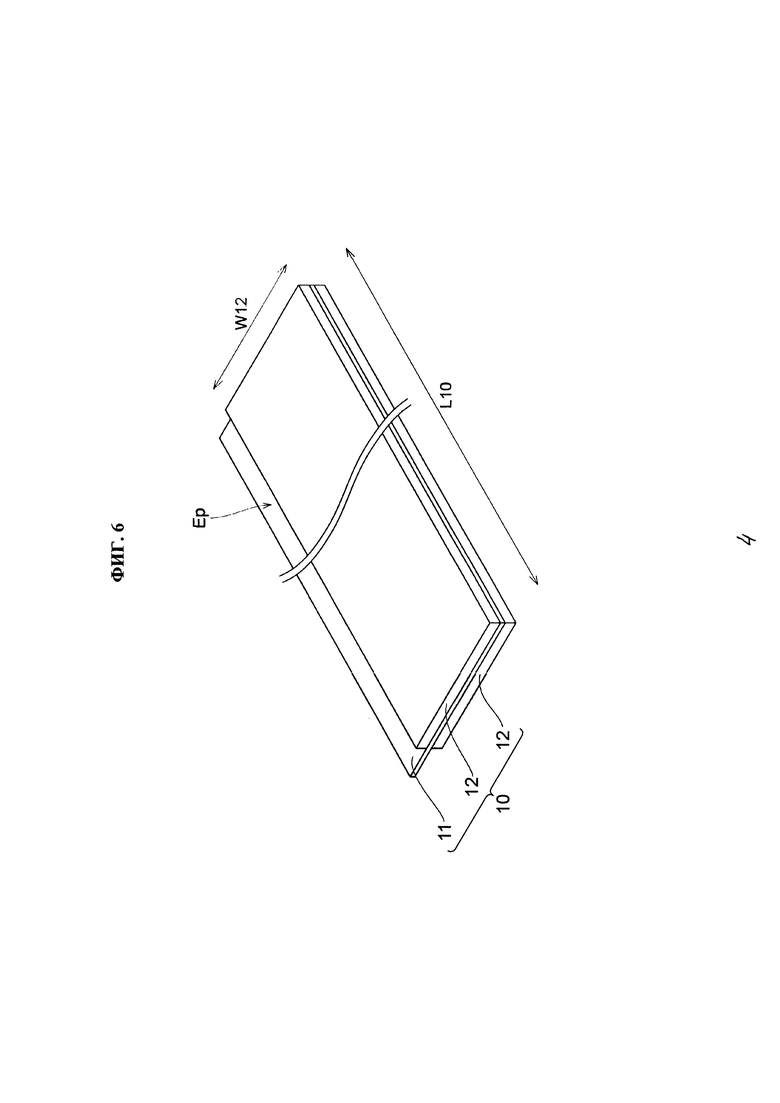

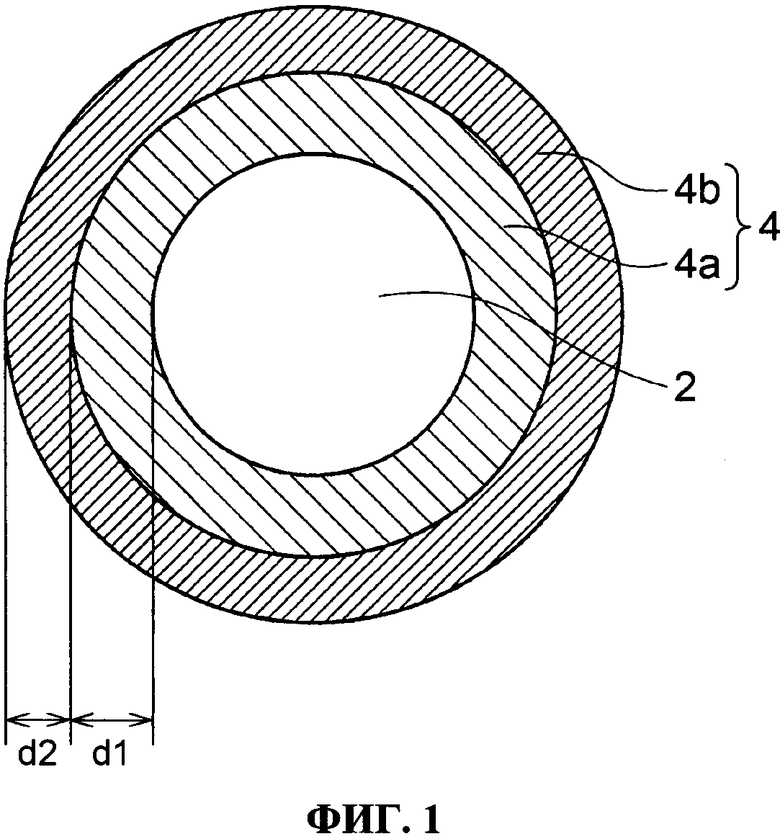

фиг. 1 представляет собой схематическое изображение, показывающее пример конфигурации покрывающей пленки в соответствии с вариантом осуществления настоящего изобретения;

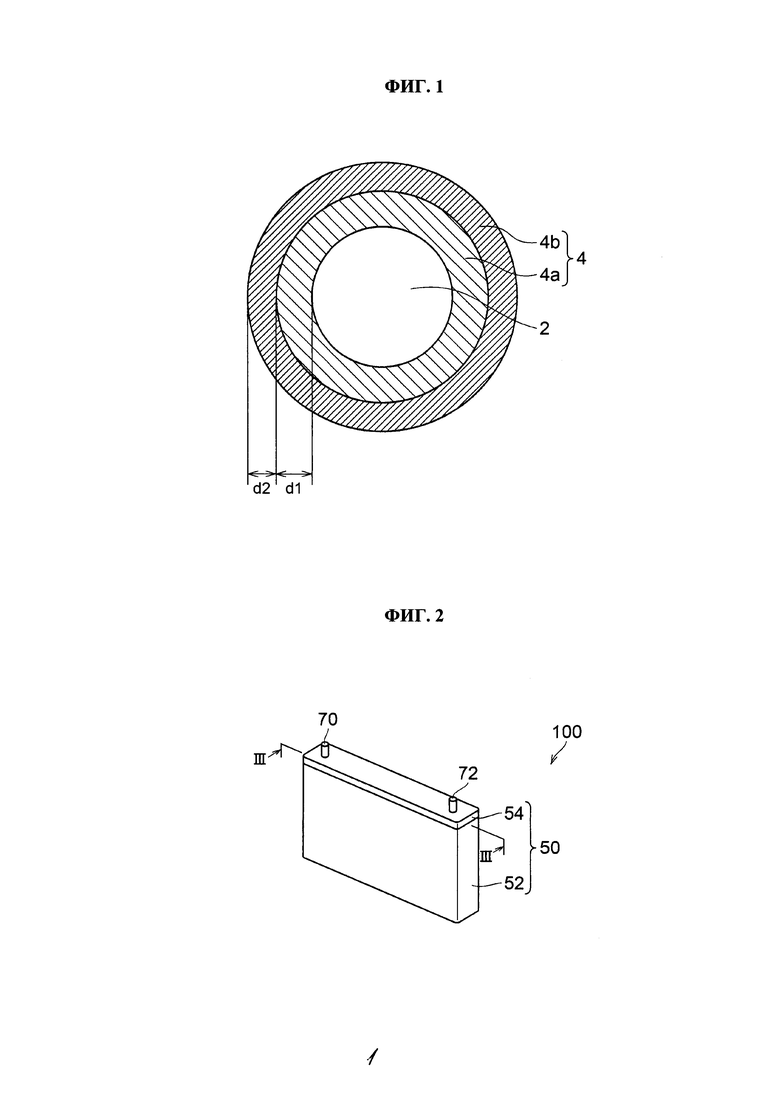

фиг. 2 представляет собой схематическое изображение, иллюстрирующее пример конфигурации вторичного аккумулятора с неводным электролитом, в соответствии с вариантом осуществления настоящего изобретения;

фиг. 3 представляет собой схематический вид в разрезе по линии III-III с фиг. 2;

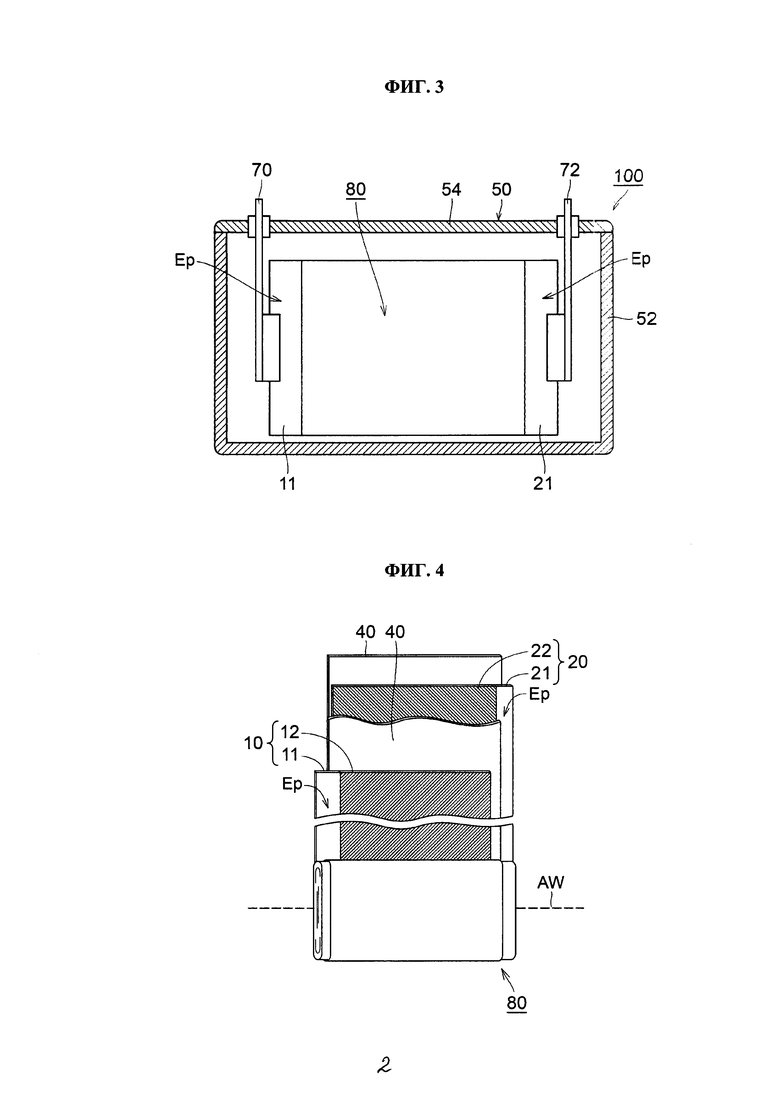

фиг. 4 представляет собой схематическое изображение, иллюстрирующее пример конфигурации электродной группы в соответствии с вариантом осуществления настоящего изобретения;

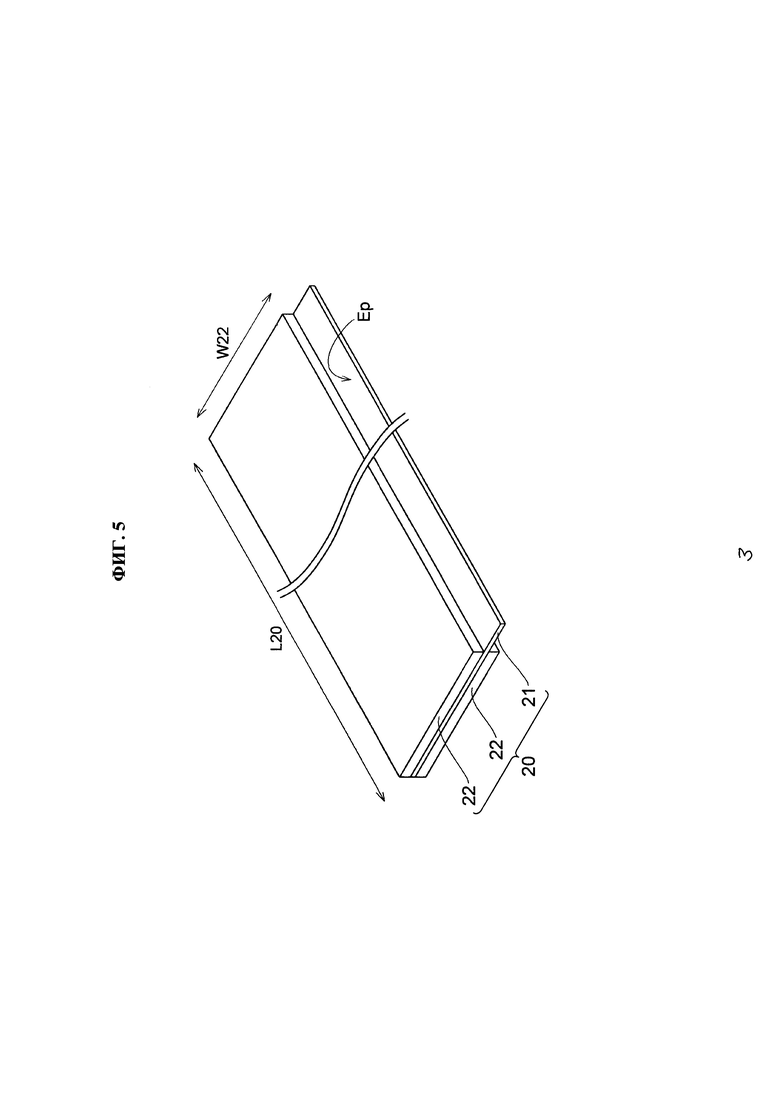

фиг. 5 представляет собой схематическое изображение, иллюстрирующее пример конфигурации отрицательного электрода в соответствии с вариантом осуществления настоящего изобретения;

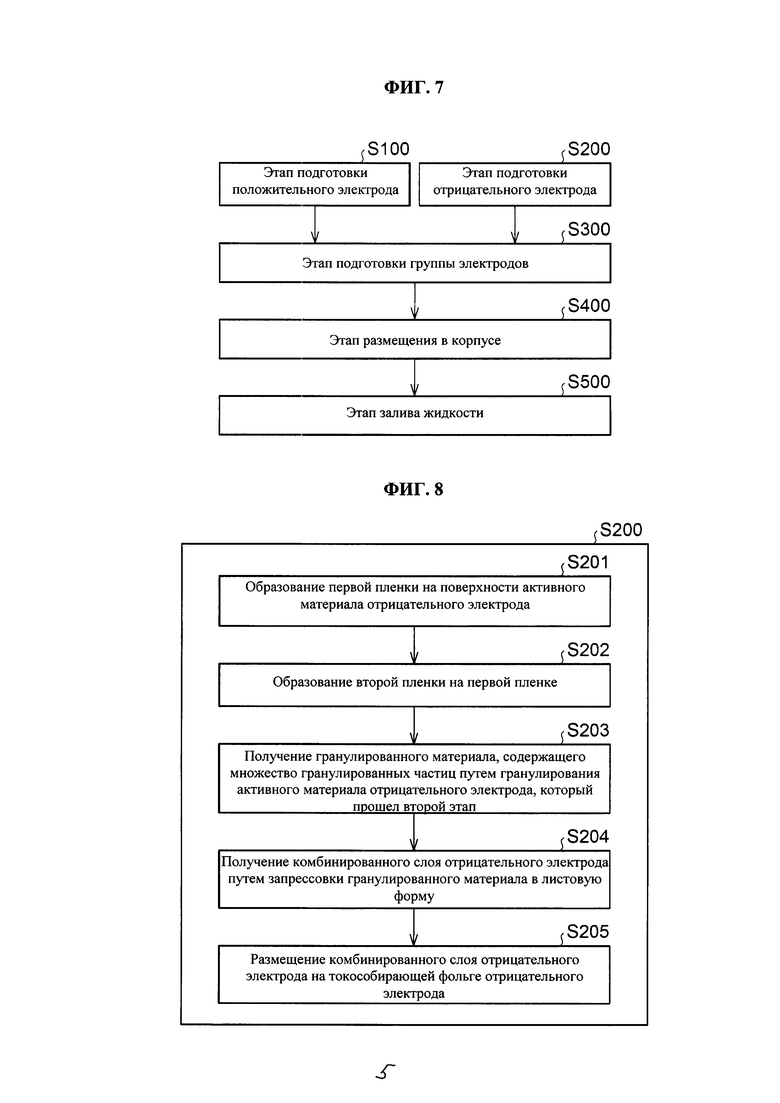

фиг. 6 представляет собой схематическое изображение, иллюстрирующее пример конфигурации положительного электрода в соответствии с вариантом осуществления настоящего изобретения;

фиг. 7 представляет собой блок-схему, показывающую краткое изложение способа изготовления вторичного аккумулятора с неводным электролитом в соответствии с вариантом осуществления настоящего изобретения;

фиг. 8 представляет собой блок-схему, показывающую краткое изложение этапа подготовки отрицательного электрода в соответствии с вариантом осуществления настоящего изобретения; и

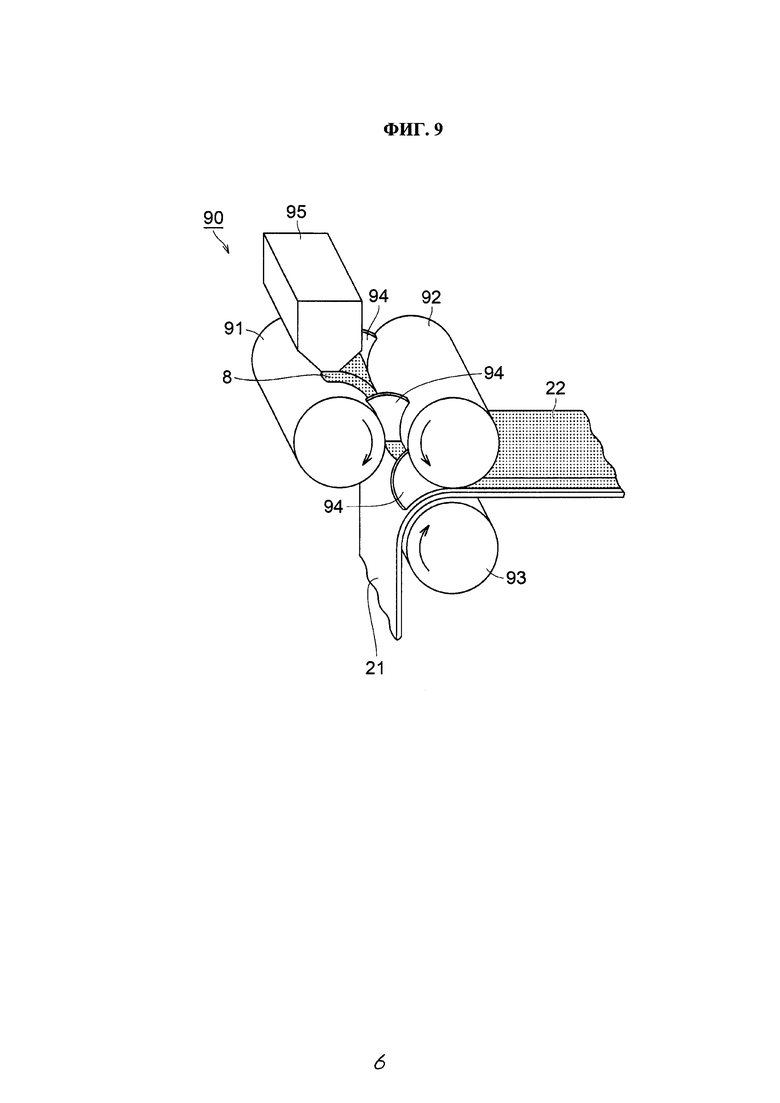

фиг. 9 представляет собой схематическое изображение, иллюстрирующее четвертый этап и пятый этап в соответствии с вариантом осуществления настоящего изобретения.

Подробное описание вариантов осуществления

[0023] Далее будет подробно описан вариант осуществления настоящего изобретения (далее именуемый «настоящим вариантом осуществления»). Тем не менее осуществление изобретения не ограничивается последующим описанием.

[0024] На фиг. 2 показана принципиальная схема, представляющая пример конфигурации вторичного аккумулятора с неводным электролитом, в соответствии с настоящим вариантом осуществления. Аккумулятор 100, показанный на фиг. 2, представляет собой герметичный аккумулятор. Аккумулятор 100 включает в себя прямоугольный корпус 50. Прямоугольный корпус 50 включает в себя имеющий дно прямоугольный кожух 52 и крышку 54. Прямоугольный корпус 50 выполнен, например, из алюминиевого сплава (Al). Кожух 52 и крышка 54 соединены друг с другом, например, лазерной сваркой. Вывод 70 положительного электрода и вывод 72 отрицательного электрода расположены на крышке 54. Прямоугольный корпус 50 включает в себя, например, отверстие для залива жидкости, предохранительный клапан, а также устройство прерывания тока (все они не показаны).

[0025] На фиг. 3 представлен схематический вид в разрезе, взятый по линии III-III с фиг. 2. Как показано на фиг. 3, прямоугольный корпус 50 снабжен электродной группой 80. Электродная группа 80 включает в себя открытые участки Ер, на которых токособирающая фольга 11 положительного электрода и токособирающая фольга 21 отрицательного электрода открыты на противоположных концах в направлении их ширины. Электродная группа 80 электрически соединена с выводом 70 положительного электрода и выводом 72 отрицательного электрода через открытый участок Ер.

[0026] На фиг. 4 показана схема, показывающая пример конфигурации электродной группы 80. Как показано на фиг. 4, электродная группа 80 представляет собой ленточную группу электродов. Электродная группа 80 включает в себя разделитель 40, положительный электрод 10, и отрицательный электрод 20.

[0027] На фиг. 5 показано схематическое изображение, иллюстрирующее пример конфигурации отрицательного электрода 20. Как показано на фиг. 5, отрицательный электрод 20 представляет собой удлиненный листовой элемент ленточной формы. Отрицательный электрод 20 включает в себя: токособирающую фольгу 21 отрицательного электрода, а также смесевой смесевой слой 22 отрицательного электрода, который расположен на токособирающей фольге 21 отрицательного электрода. Смесевой слой 22 отрицательного электрода расположен на обеих главных поверхностях токособирающей фольги 21 отрицательного электрода. Токособирающая фольга 21 отрицательного электрода, представляет собой, например, медную фольгу (Cu). Отрицательный электрод 20 включает в себя открытый участок Ер, где токособирающая фольга 21 отрицательного электрода является открытой. Как описано выше, открытый участок Ер предназначен для подключения к внешнему выводу.

[0028] Смесевой слой 22 отрицательного электрода содержит множество гранулированных частиц. То есть, смесевой слой 22 отрицательного электрода выполнен из гранулированного материала. Наблюдая поверхность или часть смесевого слоя отрицательного электрода с использованием сканирующего электронного микроскопа (SEM) или подобного ему, можно удостовериться, что смесевой слой отрицательного электрода содержит гранулированные частицы. В то же время, полагая, что смесевой слой отрицательного электрода представляет собой каменную стенку, гранулированные частицы рассматриваются как гранулированные частицы, образующие камни.

[0029] Гранулированные частицы содержат активный материал отрицательного электрода, КМЦ-полимер, ПАА-полимер, и связующее. КМЦ-полимер и ПАА-полимер образуют покрывающую пленку на активном материале отрицательного электрода.

[0030] В настоящем варианте осуществления для активного материала отрицательного электрода не имеется особых ограничений. Например, активный материал отрицательного электрода может быть углеродным активным материалом отрицательного электрода, таким как графит или кокс, или сплавом активного материала отрицательного электрода из кремния (Si), олова (Sn), и тому подобного. Средний размер частиц активного материала отрицательного электрода может быть, например, не менее 5 мкм и не более 30 мкм. Нижний предел среднего размера частиц активного материала отрицательного электрода может быть 10 мкм или 15 мкм. Верхний предел среднего размера частиц активного материала отрицательного электрода может быть 25 мкм или 20 мкм. Регулируя средний размер частиц в пределах вышеописанного выше диапазона, можно с легкостью образовать покрывающую пленку. Здесь «средний размер частиц» относится к размеру частиц (так называемому «D50»), соответствующему совокупной величине 50% в распределении частиц по размерам, измеряемым с использованием способа лазерной дифракции рассеянного света.

[0031] На фиг. 1 представлено схематическое изображение, показывающее пример конфигурации покрывающей пленки. Как показано на фиг. 1, покрывающая пленка 4 образована на поверхности активного материала 2 отрицательного электрода. Покрывающая пленка 4 включает в себя первую пленку 4а, образованную на поверхности активного материала 2 отрицательного электрода, и вторую пленку 4b, образованную на первой пленке 4а. Покрывающая пленка 4 может быть образована с толщиной, в которой и толщина первой пленки 4а, и толщина второй пленки 4b может быть измерена с использованием способа измерения толщины, описанного ниже. Тем не менее не обязательно, чтобы покрывающая пленка 4 была равномерно образована на всей поверхности активного материала 2 отрицательного электрода.

[0032] Первая пленка содержит КМЦ-полимер. КМЦ-полимер представляет собой производную целлюлозы. КМЦ-полимер получают, например, путем карбоксиметилирования натуральной целлюлозы. Степень этерификации КМЦ-полимера может составлять, например, приблизительно от 0,5 до 2,0. КМЦ-полимер является растворимым в воде. Вязкость водного раствора, содержащего 1% массы КМЦ-полимера, может составлять, например, примерно от 1 Па*с до 10 Па*с. В результате толщина первой пленки может быть очень равномерной. Вязкость 1% по массе водного раствора можно измерить при 25°С, используя вискозиметр Брукфильда. Скорость ротора вискозиметра Брукфильда составляет примерно от 30 об/мин до 60 об/мин.

[0033] Примеры КМЦ-полимера включают карбоксиметилцеллюлозу, соль щелочного металла карбоксиметилцеллюлозы (КМЦ), соль щелочноземельного металла карбоксиметилцеллюлозы, аммониевую соль карбоксиметилцеллюлозы. То есть, КМЦ-полимером может быть, по меньшей мере, один, выбранный из группы, состоящей из карбоксиметилцеллюлозы, соли щелочного металла карбоксиметилцеллюлозы (КМЦ), соли щелочноземельного металла карбоксиметилцеллюлозы, аммониевой соли карбоксиметилцеллюлозы. С точки зрения обрабатываемости, предпочтительно, чтобы КМЦ-полимер представлял собой натриевую (Na) соль карбоксиметилцеллюлозы. Средний молекулярный вес натриевой соли карбоксиметилцеллюлозы может составлять, например, приблизительно от 200000 до 400000. Средний молекулярный вес может быть измерен, например, способом гель-проникающей хроматографии (ГПХ). Первая пленка может содержать другой материал, отличный от КМЦ-полимера. Тем не менее, предпочтительно, чтобы первая пленка состояла только из КМЦ-полимера.

[0034] На фиг. 1, толщина первой пленки 4а показана как d1. Толщина первой пленки может быть не менее 0,05 мкм и не более 0,30 мкм. В результате можно ожидать повышения продолжительности цикла и увеличения длительности сохранения энергии. Нижний предел толщины первой пленки может составлять 0,07 мкм или 0,10 мкм. Верхний предел толщины первой пленки может быть мкм 0,15. То есть, толщина первой пленки может быть не менее 0,05 мкм и не более 0,15 мкм. Регулируя толщину первой пленки, которая должна составлять 0,15 мкм или менее, можно ожидать улучшение характеристик низкотемпературной зарядки после высокоскоростных циклов. Способ измерения толщины будет описан ниже.

[0035] Количество для смешивания КМЦ-полимера для образования первой пленки может быть не менее 0,36 частей по массе и не более 2,14 частей по массе относительно 100 частей по массе активного материала отрицательного электрода. В этом диапазоне первая пленка с большой вероятностью будет иметь описанную выше толщину. Нижний предел количества для смешивания КМЦ-полимера может быть 0,50 частей по массе или 0,71 частей по массе. Верхний предел количества для смешивания КМЦ-полимера может быть 1,07 частей по массе.

[0036] Вторая пленка содержит ПАА-полимер. Примеры ПАА-полимера включают в себя полимер, полученный полимеризацией мономера акриловой кислоты; полимер, полученный сополимеризацией акриловой кислоты и мономера, который может быть сополимезирован с акриловой кислотой; а также соль щелочного металла и соль аммония. То есть ПАА-полимером может быть, по меньшей мере, один, выбранный из группы, состоящей из полиакриловой кислоты, соли щелочного металла полиакриловой кислоты, аммониевой соли полиакриловой кислоты, сополимера, содержащего полученное из акриловой кислоты структурное звено, соли щелочного металла сополимера, содержащего полученное из акриловой кислоты структурное звено, и аммониевой соли сополимера, содержащего полученное из акриловой кислоты структурное звено. Примеры мономера, который может быть сополимеризирован с акриловой кислотой, включают в себя малеиновую кислоту и сульфоновую кислоту. Примеры соли щелочного металла включают в себя соль Na. ПАА-полимер является растворимым в воде. Вязкость водного раствора, содержащего 1% массы ПАА-полимера, может быть, например, примерно от 100 Па*с до 1500 Па*с. В результате равномерность толщины второй пленки может быть улучшена. С точки зрения обрабатываемости, ПАА-полимер предпочтительно представляет собой полиакриловую кислоту. Средняя молекулярная масса полиакриловой кислоты может быть, например, примерно от 50000 до 100000. Вторая пленка может содержать материал, отличный от ПАА-полимера. Тем не менее, предпочтительно, чтобы вторая пленка состояла только из ПАА-полимера.

[0037] На фиг. 1, толщина второй пленки 4b показана как d2. Предпочтительно, чтобы d2 была толще d1, описанной выше. Например, d2 и d1 могут соответствовать отношению 4*d1≤d2≤16*d1. При выполнении этого отношения баланс между продолжительностью цикла и длительностью сохранения энергии может быть улучшен. Толщина второй пленки может быть не менее 0,2 мкм и не более 1,00 мкм. В результате можно ожидать повышения продолжительности цикла и длительности сохранения энергии. Нижний предел толщины второй пленки может быть 0,40 мкм. То есть толщина второй пленки может быть не менее 0,40 мкм и не более 1,00 мкм. Регулируя толщину второй пленки, которая должна составлять 0,40 мкм и более, можно ожидать дальнейшего улучшения продолжительности цикла. Нижний предел толщины второй пленки может быть 0,50 мкм. Верхний предел толщины второй пленки может быть 0,80 мкм.

[0038] Количество для смешивания ПАА-полимера для образования второй пленки может быть не менее 0,25 частей по массе и не более 1,25 частей по массе относительно 100 частей по массе активного материала отрицательного электрода. В этом диапазоне вторая пленка с большой вероятностью будет иметь вышеописанную толщину. Нижний предел количества для смешивания ПАА-полимера может быть 0,50 частей по массе. Верхний предел количества для смешивания ПАА-полимера может быть 1,00 части по массе или 0,75 частей по массе.

[0039] Толщина первой пленки и толщина второй пленки может быть измерена с помощью рентгеновской фотоэлектронной спектроскопии (РФЭС). Для измерения используется рентгеновский фотоэлектронный спектрометр. Смесевой слой отрицательного электрода, который является объектом измерения, гранулированная частица или активный материал отрицательного электрода могут быть расположены на предметном столике так, чтобы их поверхность была плоской. В качестве источника рентгеновского излучения, могут быть использованы лучи AlK. Случай, когда активным материалом отрицательного электрода является графит, первая пленка образована из натриевой соли КМЦ, а вторая пленка образована из ПАА, будет описан в качестве примера. В этом случае толщина может быть измерена с использованием Na в качестве показателя. Путем комплексного измерения (одновременного многокомпонентного анализа), анализируют элементный состав в направлении глубины. В это время расстояние от самой дальней поверхности образца до положения глубины, где обнаруживается Na, устанавливается как толщина второй пленки. Далее, расстояние от положения глубины, где обнаруживается Na, до положения глубины, где обнаруживается графит, устанавливается как толщина первой пленки. Когда первая пленка не содержит Na, элемент, используемый в виде показателя, может быть соответствующим образом установлен. Предпочтительно, чтобы элемент, выбранный в виде показателя, содержался в первой пленке, и не содержался в активном материале отрицательного электрода и второй пленке.

[0040] Выбор связующего особенно не ограничен, и предпочтительно, чтобы связующее имело высокую диспергируемость в водном растворителе. Например, связующим материалом может быть бутадиен-стирольный каучук (БСК) или политетрафторэтилен (ПТФЭ). Количество для смешивания связующего может составлять примерно от 0,5 частей по массе до 2 частей по массе по отношению к 100 частям по массе активного материала отрицательного электрода. Как описано ниже, после образования первой пленки и второй пленки, связующее в соответствии с настоящим вариантом осуществления добавляют в условиях, когда количество растворителя невелико. Таким образом, трудно покрыть активный материал отрицательного электрода связующим. В результате можно ожидать улучшения переносимости ионов Li.

[0041] В настоящем варианте осуществления, смесевой слой отрицательного электрода образован из гранулированного материала. Таким образом, связующее вещество равномерно распределено в направлении толщины смесевого слоя отрицательного электрода. В результате активизируется диффузия ионов лития, и можно ожидать уменьшения сопротивления вторичного аккумулятора. С другой стороны, в смесевом слое отрицательного электрода, который образован из суспензии, содержащей большое количество растворителя, связующее скапливается на поверхности из-за миграции связующего. Соответственно, на основании распределения связующего в направлении толщины, смесевой слой отрицательного электрода, образованный из гранулированного материала, также может быть выделен относительно смесевого слоя отрицательного электрода, образованного из суспензии. Распределение связующего в направлении толщины смесевого слоя отрицательного электрода можно оценить на основании, например, показателя миграции.

[0042] Показатель миграции может быть рассчитан с помощью SEM-EDX анализа участка смесевого слоя отрицательного электрода. Здесь EDX является аббревиатурой Energy Dispersive X-ray (spectrometry) «энергодисперсионной рентгеновской спектрометрии. Процедура измерения состоит в следующем. Во-первых, образец для участка исследования вырезают из смесевого слоя отрицательного электрода, и участок образца очищают с помощью установки для получения поперечных срезов. Далее, связующее модифицируют с помощью заданного элемента или соединения. Например, в связующем, таком как SBR, содержащем углерод-углеродную двойную связь, двойная связь может быть модифицирована, например, бромом (Br). После того как связующее вещество модифицировано, участок анализируют SEM-EDX для отображения Br. В это время участок разделен на две области в направлении толщины, включая: первую область, которая расположена на стороне токособирающей фольги отрицательного электрода; и вторую область, которая расположена на поверхности смесевого слоя отрицательного электрода. Показатель миграции может быть рассчитан путем деления интегрального значения полученной интенсивности Br во второй области на интегральное значение полученной интенсивности Br в первой области. Когда связующее распределено равномерно, показатель миграции близок к 1,0.

[0043] В настоящем варианте осуществления, так как смесевой слой отрицательного электрода образован из гранулированного материала, показатель миграции становится не менее 0,7 и не более 1,2. С другой стороны, в смесевом слое отрицательного электрода, выполненном из суспензии, показатель миграции превышает 1,5.

[0044] На фиг. 6 показано схематическое изображение, иллюстрирующее пример конфигурации положительного электрода 10. Как показано на фиг. 6, положительный электрод 10 представляет собой удлиненный листовой элемент ленточной формы. Положительный электрод 10 включает в себя: токособирающую фольгу 11 положительного электрода, а также смесевой слой 12 положительного электрода, который расположен на обеих главных поверхностях токособирающей фольги 11 положительного электрода. Токособирающая фольга 11 положительного электрода, представляет собой, например, медную фольгу (Cu). Положительный электрод 10 включает в себя открытый участок Ер, где токособирающая фольга 11 положительного электрода является открытой. Как описано выше, открытый участок Ер предназначен для подключения к внешнему выводу.

[0045] Смесевой слой 12 положительного электрода может быть образованный из гранулированного материала или суспензии. Смесевой слой 12 положительного электрода содержит активный материал положительного электрода, проводящий материал, и связующее. В отношении активного материала положительного электрода нет особых ограничений, и любой материал, который может функционировать в качестве активного материала положительного электрода во вторичном аккумуляторе с неводным электролитом, может быть использован. Например, активный материал положительного электрода может представлять собой LiCoO2, LiNiO2, LiNiaCobO2 (где a+b=1, 0<a<1, 0<b<1), LiMnO2, LiMn2O4, LiNiaCobMncO2 (где a+b+c=1, 0<a<1, 0<b<1, 0<c<1), или LiFePO4.

[0046] Например, проводящий материал может быть аморфным углеродом, таким как ацетиленовая сажа (АВ - acetylene black) или графит. Количество для смешивания проводящего материала может составлять, например, примерно от 1 части по массе до 10 частей по массе по отношению к 100 частям по массе активного материала положительного электрода. Например, связующее может быть из поливинилиденфторида (ПВДФ) или ПТФЭ. Количество для смешивания связующего может составлять, например, примерно от 1 части по массе до 10 частей по массе относительно 100 частей по массе активного материала положительного электрода.

[0047] Разделитель 40 предотвращает электрический контакт между положительным электродом 10 и отрицательным электродом 20, обеспечивая проникновение ионов Li. С точки зрения механической прочности и химической стойкости в качестве разделителя предпочтительно использовать микропористую мембрану, образованную из полиолефинового материала. Например, разделителем может быть микропористая мембрана, образованная из полиэтилена (ПЭ), полипропилена (ПП), или подобного им.

[0048] На разделитель может быть ламинировано множество микропористых мембран, или теплостойкий слой, содержащий неорганический наполнитель (например, частицы оксида алюминия), может быть образован на его поверхности. Толщина разделителя может составлять, например, от 5 мкм до 40 мкм. Размер пор и пористость разделителя могут быть соответствующим образом скорректированы с тем, чтобы воздухопроницаемость имела нужное значение.

[0049] Раствор электролита представляет собой раствор электролита, в котором соль лития растворена в апротонном растворителе. Апротонным растворителем может быть: циклический карбонат, например, этилен карбоната (ЕС - ethylene carbonate), пропиленкарбонат (PC - propylene carbonate), бутилен карбоната (ВС - butylene carbonate), или γ-бутиролактон (γBL - γ-butirolactone); или может быть карбонатная цепь, например, диметилкарбонат (DMC - dimethyl carbonate), этил-метил-карбонат (EMC - ethyl methyl carbonate), или диэтилкарбонат (DEC - diethyl carbonate). Среди этих апротонных растворителей, комбинация двух или более типов может быть использована с точки зрения электрической проводимости и электрохимической стабильности. Может быть использована смесь циклического карбоната и карбонатной цепи. В это время объемное отношение циклического карбоната к карбонатной цепи может составлять примерно от 1:9 до 5:5.

[0050] Например, солью Li может быть лития гексафторфосфат (LiPF6), лития тетрафторборат (LiBF4), лития перхлорат (LiClO4), лития гексафторарсенат (LiAsF6), лития бис(трифторметансульфонил)имид (Li(CF3SO2)2N), лития бис(фторсульфонил)имид (Li(FSO2)2N), лития трифторметансульфонат или (LiCF3SO3). Среди этих солей Li, могут быть использованы комбинации двух или более видов. Концентрация соли Li в растворе электролита может составлять приблизительно от 0,5 моль/л - 2,0 моль/л.

[0051] Раствор электролита может содержать добавки, имеющие различные функции. Например, раствор электролита может содержать добавки для стимуляции или подавления образования границы раздела твердого электролита (SEI). Например, раствор электролита может содержать лития бис(оксалат)борат (LiB(C2O4)2, также сокращенно называемый «LIBOB»), лития дифтор(оксалат)борат (LiBF2(C2O4)), лития дифторобис(оксалат)фосфат (LiPF2(C2O4)2), лития дифторфосфат (LiPO2F2), виниленкарбонат (VC - vinylene carbonate), винилэтиленкарбонат (VEC - vinyl ethylene carbonate), фторэтиленкарбонат (FEC - fluoroethylene carbonate), этиленсульфид (ES - ethylene sulfite), или пропансультон (PS - propane sultone).

[0052] Раствор электролита может содержать добавки для содействия увеличению внутреннего давления во время перезарядки. Например, раствор электролита может содержать циклогексилбензол (СНВ - cyclohexylbenzene), бифенил (BP - biphenyl), дифенил-эфир (ВРЕ - biphenyl ether), трет-бутилбензол (ТВВ - tert-butylbenzene), или трет-амилбензол (TAB tert-amylbenzene). Вводимое количество добавок может составлять примерно не менее 0,1 частей по массе и не более 5,0 частей по массе относительно 100 частей по массе раствора электролита.

[0053] Вторичный аккумулятор с неводным электролитом в соответствии с настоящим вариантом осуществления может быть произведен, например, с помощью следующего способа изготовления. На фиг. 7 представлена блок-схема, показывающая краткое изложение способа изготовления вторичного аккумулятора с неводным электролитом в соответствии с настоящим вариантом осуществления изобретения. Как показано на фиг. 7, способ изготовления включает в себя этап S100 подготовки положительного электрода, этап S200 подготовки отрицательного электрода, этап S300 подготовки электродной группы, этап S400 подготовки корпуса, и этап S500 залива жидкости. Далее будет описан каждый этап.

[0054] На этапе S200 подготовки отрицательного электрода подготавливают отрицательный электрод 20, показанный на фиг. 5. На фиг. 8 представлена блок-схема, показывающая краткое изложение этапа S200 подготовки отрицательного электрода. Как показано на фиг. 8, этап S200 подготовки отрицательного электрода включает в себя первый этап S201, второй этап S202, третий этап S203, четвертый этап S204, и пятый этап S205. Соответственно, способ изготовления вторичного аккумулятора с неводным электролитом включает в себя эти этапы.

[0055] На первом этапе S201 и на втором этапе S202, на поверхности активного материала отрицательного электрода посредством многоэтапной смешанной обработки формируется покрывающая слоистая пленка. На первом этапе S201 первая пленка, содержащая КМЦ-полимер, формируется на поверхности активного материала отрицательного электрода. Например, первая пленка может быть образована на поверхности активного материала отрицательного электродного путем смешивания активного материала отрицательного электрода, КМЦ-полимера и растворителя друг с другом при заданных условиях. Для смешивания может быть использован универсальный смеситель. Например, предпочтительно использовать «HIGH SPEED MIXER» производства EARTHTECHNICA Co., Ltd. «HIGH SPEED MIXER» может быть использован от первого этапа S201 до третьего этапа S203. При использовании «HIGH SPEED MIXER» условия смешивания на первом этапе S201 выглядят, например, следующим образом.

Количество для смешивания КМЦ-полимера: приблизительно от 0,36 частей по массе до 2,14 частей по массе по отношению к 100 частям по массе активного материала отрицательного электрода

Содержание твердых долей: приблизительно от 83% по массе до 87% по массе

Скорость вращения лопасти мешалки: приблизительно от 200 оборотов в минуту до 400 оборотов в минуту

Скорость вращения лопасти измельчителя: приблизительно от 1 400 оборотов в минуту об 1600 оборотов в минуту

Время смешивания: приблизительно от 3 минут до 10 минут

[0056] В результате получают гранулированную смесь, в которой КМЦ-полимер (первая пленка) прикреплен к поверхности активного материала отрицательного электрода. Для удобства описания, эта гранулированная смесь будет называться «первым покрытым материалом».

[0057] На втором этапе S202, вторая пленка, содержащая ПАА-полимер, формируется на первой пленке. Например, ПАА-полимер и растворитель добавляются к первому покрытому материалу, и компоненты смешиваются друг с другом при заданных условиях. В результате, вторая пленка, содержащая ПАА-полимер, может быть образована на первой пленке. Условия смешивания на втором этапе S202 выглядят, например, следующим образом.

Количество для смешивания ПАА-полимера: приблизительно от 0,25 частей по массе до 1,25 частей по массе по отношению к 100 частям по массе активного материала отрицательного электрода

Содержание твердых долей: приблизительно от 78% по массе до 82% по массе

Скорость вращения лопасти мешалки: приблизительно от 200 оборотов в минуту до 400 оборотов в минуту

Скорость вращения лопасти измельчителя: приблизительно от 1100 оборотов в минуту до 1300 оборотов в минуту

Время смешивания: приблизительно от 3 минут до 10 минут

[0058] В результате получают гранулированную смесь, в которой ПАА-полимер (вторая пленка) присоединен к первой пленке. Для удобства описания, эта гранулированную смесь будет называться «вторым покрытым материалом».

[0059] На третьем этапе S203 активный материал отрицательного электрода, который прошел второй этап S202, то есть, второй покрытый материал гранулируют. В результате получают гранулированный материал, содержащий множество гранулированных частиц. Например, связующее и растворитель добавляют к второму покрытому материалу, и данные компоненты смешивают друг с другом при заданных условиях. В результате может быть получено гранулированный материал. Условия смешивания на третьем этапе S203 выглядят, например, следующим образом.

Количество для смешивания связующего: приблизительно от 0,5 частей по массе до 2,0 частей по массе на 100 частей по массе активного материала отрицательного электрода

Содержание твердых долей: приблизительно от 65% по массе до 75% по массе

Скорость вращения лопасти мешалки: приблизительно 200 оборотов в минуту до 300 оборотов в минуту

Скорость вращения лопасти измельчителя: приблизительно от 2000 оборотов в минуту до 3000 оборотов в минуту

Время смешивания: приблизительно от 3 минут до 10 минут

[0060] В результате получают гранулированный материал, содержащий множественно гранулированных частиц. Каждая из полученных гранулированных частиц содержит активный материал отрицательного электрода и покрывающую пленку. Покрывающая пленка включает в себя первую пленку, которая образована на поверхности активного материала отрицательного электрода, и вторую пленку, которая образована на первой пленке.

[0061] На четвертом этапе S204, формируется смесевой слой отрицательного электрода путем прессования гранулированного материала в листовую форму. На фиг. 9 показано схематическое изображение, иллюстрирующее четвертый этап S204 и пятый этап S205. Гранулированный материал, содержащий множество гранулированных частиц, подается в питатель 95 устройства 90 подготовки электрода, показанное на фиг. 9. Гранулированный материал 8 подается из питателя 95 на А валик 91. На фиг. 9, стрелками указаны направления вращения соответствующих валиковых элементов. Гранулированный материал 8 транспортируется вдоль А валика 91 в направлении стрелки и достигает зазора между А валиком 91 и В валиком 92. В зазоре приложено давление от А валика 91 и В валика 92 на гранулированный материал 8 таким образом, что гранулированный материал 8 принимает листовую форму смесевого слоя 22 отрицательного электрода. Ширина смесевого слоя 22 отрицательного электрода регулируется разделительными элементами 94. Покрывающая масса (масса на единицу площади) смесевого слоя 22 отрицательного электрода регулируется зазором между А валиком 91 и В валиком 92.

[0062] На пятом этапе S205 смесевой слой отрицательного электрода укладывается на токособирающей фольге отрицательного электрода. Как показано на фиг. 9 смесевой слой 22 отрицательного электрода, который был выполнен в листовой форме, транспортируется вдоль В валика 92 в направлении стрелки. Токособирающая фольга 21 отрицательного электрода транспортируется вдоль С валика 93 в направлении стрелки. В зазоре между В валиком 92 и С валиком 93 прикладывается давление от В валика 92 и С валика 93 к смесевому слою 22 отрицательного электрода и токособирающей фольге 21 отрицательного электрода так, что смесевой слой 22 отрицательного электрода переходит от В валика 92 к одной главной поверхности токособирающей фольги 21 отрицательного электрода. Одновременно смесевой слой 22 отрицательного электрода прикрепляется давлением к токособирающей фольге 21 отрицательного электрода. Затем смесевой слой 22 отрицательного электрода сушится в сушильном шкафу (не показано).

[0063] Используя способ, подобный описанному выше, смесевой слой 22 отрицательного электрода размещают на главной поверхности токособирающей фольги 21 отрицательного электрода, противоположной вышеуказанной главной поверхности. Смесевой слой 22 отрицательного электрода запрессовывается до заданной толщины. Смесевой слой 22 отрицательного электрода и токособирающая фольга 21 отрицательного электрода выполняются так, чтобы иметь заданный размер. Таким образом, отрицательный электрод 20, показанный на фиг. 5, является готовым.

[0064] На этапе подготовки положительного электрода S100, готовят положительный электрод 10, показанный на фиг. 6. Положительный электрод 10 может быть получен, например, следующим образом. Активный материал положительного электрода, проводящий материал, и связующее смешивают друг с другом в N-метил-2-пирролидоне (NMP - N-methyl-2-pyrrolidone), чтобы получить суспензию положительного электрода. Используя щелевую головку для нанесения покрытий или подобное ей, суспензию положительного электрода наносят в заданное положение на токособирающей фольге 11 положительного электрода. Покрывающую пленку сушат, чтобы образовать смесевой слой 12 положительного электрода. Используя роликовую мельницу или подобное ей, корректируют толщину смесевого слоя 12 положительного электрода. Смесевой слой 12 положительного электрода и токособирающая фольга 11 положительного электрода выполняются так, чтобы иметь заданный размер.

[0065] На этапе S300 подготовки электродной группы, готовят электродную группу 80. Как показано на фиг. 4, положительный электрод 10 и отрицательный электрод 20 обращены друг к другу разделителями 40, расположенными между ними, и указанные компоненты намотаны вокруг оси AW намотки. В результате получают электродную группу 80. При этом открытые участки положительного электрода 10 и отрицательного электрода 20 расположены на противоположных концевых участках на оси AW намотки. Электродная группа 80 наматывается в форме эллипса, а затем прессуется в плоскую форму.

[0066] На этапе S400 установки в корпус, как показано на фиг. 3, электродную группу 80 размещают в прямоугольном корпусе 50. При этом открытый участок Ер электродной группы 80 на стороне положительного электрода 10 электрически соединяют с выводом 70 положительного электрода. Аналогичным образом, открытый участок Ер на стороне отрицательного электрода 20 электрически соединяют с выводом 72 отрицательного электрода. Кожух 52 и крышка 54 соединяются друг с другом посредством, например, лазерной сварки.

[0067] На этапе S500 залива жидкости, раствор электролита (не показан) заливается в прямоугольный корпус 50. Например, раствор электролита заливается через отверстие залива жидкости (не показано), расположенное на прямоугольном корпусе 50. После залива отверстие залива жидкости запечатывается заданным уплотнительным средством.

[0068] Аккумулятор 100, показанный на фиг. 2, изготавливают, как описано выше. Настоящий вариант осуществления будет описан с использованием прямоугольного аккумулятора в качестве примера. Тем не менее, осуществление изобретения не ограничивается прямоугольным аккумулятором. Вариант осуществления может быть применен к цилиндрическому аккумулятору или многослойному аккумулятору. Электродная группа не ограничена намотанной электродной группой. Электродная группа может представлять собой многослойную электродную группу. Многослойная электродная группа может именоваться «многоярусной электродной группой». Настоящий вариант осуществления особенно предпочтителен для использования в транспортном средстве, где требуются высокие скоростные характеристики.

[0069] Далее, настоящий вариант осуществления будет описан с помощью примеров. Тем не менее настоящий вариант осуществления изобретения не ограничивается следующими примерами.

[0070] С использованием следующего способа были приготовлены отрицательные электроды и вторичные аккумуляторы с неводным электролитом в соответствии с образцами N: 1-20. В таблице 1, описанной ниже, например, образцы с номерами, к которым присоединен значок «*», например, «№15*», являются сравнительными примерами, а другие образцы являются примерами в соответствии с настоящим вариантом осуществления.

[0071] Чтобы подготовить отрицательный электрод образца №1, были подготовлены следующие материалы.

Активный материал отрицательного электрода: графитовый порошок (D50:20 мкм)

КМЦ-полимер: порошок КМЦ (торговое название: «МАС-500 LC», производимый Nippon Paper Industries Co., Ltd.).

ПАА-полимер: водный раствор ПАА (торговое название: «AQUATIC L SERIES HL», производимый Nippon Shokubai Co., Ltd.)

Связующее: водная дисперсия SBR (торговое название: «С41», производится JSR Corporation).

[0072] На первом этапе S201 был подготовлен «HIGY SPEED MIXER» (производства EARTHTECHNICA Co., Ltd.) для функционирования в качестве смесителя. Графитовый порошок (100 частей по массе) и порошок КМЦ (0,5 части по массе) поместили в «HIGY SPEED MIXER». В «HIGY SPEED MIXER» залили воду, так что содержание твердых долей смеси составило 85% по массе. Компоненты смешивали в течение 5 минут, установив скорость вращения лопасти мешалки на 300 оборотов в минуту и установив скорость вращения лопасти измельчителя на 1500 оборотов в минуту. В результате был получен гранулированный первый покрытый материал. Первый покрытый материал содержит графит (активный материал отрицательного электрода) и пленку КМЦ (первую пленку), которая образовалась на поверхности графита.

[0073] На втором этапе S202 водный раствор ПАА и вода также были помещены в «HIGY SPEED MIXER». При этом количество водного раствора ПАА и воды было отмерено так, чтобы количество для смешивания ПАА была равна 0,5 частей по массе, и содержание твердых долей смеси составляло 80% по массе. Компоненты смешивали в течение 5 минут, установив скорость вращения лопасти мешалки на 300 оборотов в минуту и установив скорость вращения лопасти измельчителя на 1200 оборотов в минуту. В результате был получен гранулированный второй покрытый материал. Второй покрытый материал содержит первый покрытый материал и пленку ПАА (вторую пленку), которая образована на пленке КМЦ (первой пленке).

[0074] На третьем этапе S203, водная дисперсия SBR и вода были также добавлены в «HIGY SPEED MIXER». На этот раз количество добавляемой водной дисперсии и воды отмерили так, чтобы количество для смешивания SBR составляла 1,0 части по массе, а содержание твердых долей в смеси составляло 71% по массе. Компоненты смешивались в течение 5 минут, установив скорость вращения лопасти мешалки на 250 оборотов в минуту и установив скорость вращения лопасти измельчителя на 2500 оборотов в минуту. В результате был получен гранулированный материал, содержащий множество гранулированных частиц.

[0075] На четвертом этапе S204 и пятом этапе S205, провели подготовку устройства 90 подготовки электрода, показанного на фиг. 9. Используя устройство 90 подготовки электрода, был получен смесевой слой 22 отрицательного электрода путем запрессовки гранулированного материала в форму листа. Далее смесевой слой 22 отрицательного электрода перенесли на одну главную поверхность токособирающей фольги 21 отрицательного электрода. Аналогичным образом, смесевой слой 22 отрицательного электрода был размещен на главной поверхности токособирающей фольги 21 отрицательного электрода отрицательного электрода, противоположной вышеуказанной главной поверхности. Далее полученный многослойный лист был обработан так, чтобы иметь заданную толщину и размер, с целью получения отрицательного электрода 20, показанного на фиг. 5.

[0076] Соответствующие размеры, показанные на фиг. 5, были следующими:

Толщина токособирающей фольги 21 отрицательного электрода (фольги Cu): 14 мкм

Толщина отрицательного электрода 20: 150 мкм

Длина L20 отрицательного электрода 20: 4700 мм

Ширина W22 смесевого слоя 22 отрицательного электрода: 100 мм

[0077] В соответствии с вышеописанным способом, были измерены толщины первой пленки и второй пленки, которые были сформированы на поверхности активного материала отрицательного электрода. Результаты показаны в таблице 1.

[0078] Образцы №2-14, 19 и 20 были получены тем же способом, что и образец №1, за исключением того, что количества для смешивания КМЦ и ПАА были изменены, как показано в таблице 1.

[0079] Чтобы получить образец №15, на третьем этапе S203 компоненты были смешаны друг с другом после увеличения количества воды и уменьшения содержания твердых долей до 50% по массе. В результате была получена суспензия. С использованием щелевой головки для нанесения покрытий или подобного ей, суспензия была нанесена на заданное место на токособирающую фольгу отрицательного электрода. Покрывающая пленка суспензии была просушена с образованием смесевого слоя отрицательного электрода. Образец №15 был получен тем же способом, что и образец №1, за исключением вышеописанных конфигураций. Используя тот же способ, что был описан выше, были измерены толщины первой пленки и второй пленки. Тем не менее в образце №15, не удалось обнаружить границу между первой пленкой и второй пленкой, потому что первая пленка и вторая пленка взаимно растворились.

[0080] Образцы №16 до 18, были получены тем же описанным выше способом, за исключением того, что однослойная покрывающая пленка, образованная из ПАА, имеющая состав, показанный в таблице 1, образована непосредственно на активном материале отрицательного электрода без использования КМЦ. В таблице 1 толщина покрывающей пленки каждого из образцов №16-18 показана в позиции второй пленки.

[0081] С использованием отрицательных электродов образцов №1-20, полученных, как описано выше, для исследований были изготовлены аккумуляторы с номинальной емкостью 24 А*ч.

[0082] Был подготовлен положительный электрод 10 (см. фиг. 6), имеющий следующие характеристики.

Активный материал положительного электрода: LiNi1/3Co1/3Mn1/3O2

Проводящий материал: ацетиленовая сажа

Связующее: ПВДФ

Состав: (активный материал положительного электрода: проводящий материал: связующее = 90:8:2 (массовое соотношение))

Толщина токособирающей фольги 11 положительного электрода (алюминиевой фольги): 20 мкм

Толщина положительного электрода 10: 170 мкм

Длина L10 положительного электрода 10: 4500 мм

Ширина W12 смесевого слоя 12 положительного электрода: 94 мм

[0083] Используя следующий способ, был изготовлен разделитель 40, включающий в себя термостойкий слой на поверхности. В качестве подложки разделителя, был подготовлен трехслойный разделитель, в котором микропористая мембрана ПП, микропористая мембрана ПЭ, а микропористая мембрана ПП были ламинированы в данном порядке. Толщина подложки разделителя была 25 мкм. Используя CLEARMIX (производства М Technique Co., Ltd.), была подготовлена суспензия, содержащей частицы оксида алюминия и акриловой смолы. Используя устройство для глубоко нанесения покрытий (gravure coater), суспензию нанесли на подложку разделителя. Покрывающая пленка была просушена, чтобы сформировать термостойкий слой.

[0084] Как показано на фиг. 4, разделители 40, положительный электрод 10, и отрицательный электрод 20 были намотаны вокруг оси AW намотки для подготовки эллиптической электродной группы. С помощью плоского пресса, электродная группа запрессовывалась в плоскую форму в течение двух минут при нормальной температуре и давлении 4 кН/см2. Таким образом, электродная группа 80 была изготовлена.

[0085] Как показано на фиг. 3, вывод 70 положительного электрода и вывод 72 отрицательного электрода были подключены к электродной группе 80, а затем электродная группа 80 была помещена в прямоугольный корпус 50.

[0086] Нижеследующий раствор электролита был залит в прямоугольный корпус 50.

Соль Li: LiPF6 (1,0 моль/л)

Растворитель: ЕС: DMC: ЕМС=3:4:3 (объемное соотношение)

Добавки: LiBOB (1 часть по массе), СНВ (1 часть по массе), и BP (1 часть по массе) добавляли к 100 частям по массе раствора электролита

Залитое количество: 125 г

[0087] Каждый из аккумуляторов оценивали следующим образом. В нижеследующем описании, единица «С» для значения тока относится к значению тока, при котором номинальная емкость аккумулятора полностью разряжается в течение 1 часа. «СС» относится к постоянному току, a «CV» относится к постоянному напряжению.

[0088] Далее будет описано измерение начальной емкости.

Аккумулятор был заряжен до 4,1 В при значении тока 1 С, и операция зарядки была остановлена на 5 минут. Далее, аккумулятор был разряжен до 3,0 В при значении тока 1 С.Затем были выполнены зарядка CC-CV (значение тока СС: 1 С, CV напряжение: 4,1 В, конечный ток: 0,1 С) и разрядка CC-CV (значение тока СС: 1 С, напряжение CV: 3,0 В, конечный ток: 0,1 С), а затем была измерена разрядная емкость.

[0089] Этап зарядки (SOC - stage of charge) аккумулятора был скорректирован до 60% при 25°С. Аккумулятор был разряжен при 25°С в течение 10 секунд при значении тока 10 С, а затем была измерена величина падения напряжения. Сопротивление IV была рассчитано на основе значения тока и величины падения напряжения. Это измерение проводили на 10 аккумуляторах для каждого из образцов. В таблице 1 показано среднее значение измеренных значений.

[0090] Далее будет описано испытание на продолжительность циклов. В термостатической камере, установленной на 50°С, были выполнены 1000 СС циклов зарядки-разрядки (значение тока: 2 С, диапазон напряжения: 3,0 В - 4,1 В). После 1000 циклов, была замерена емкость после циклов, с использованием того же способа, что и при измерении начальной емкости. Сохранение емкости после циклов была рассчитана делением емкости после циклов на начальную емкость. Это измерение проводили на 5 аккумуляторах для каждого из образцов. В таблице 1 показано среднее значение измеренных значений.

[0091] Далее будет описано испытание на длительность сохранения энергии. SOC аккумулятора довели до 100% при 25°С. Аккумулятор был помещен в термостатическую камеру, установленную на 60°С, и хранился в течение 100 дней. После 100 дней, емкость после хранения была измерена с использованием того же способа, что и при измерении начальной емкости. Сохранение емкости после высокотемпературного хранения рассчитывали делением емкости после хранения на начальную емкость. Это измерение проводили на 50 аккумуляторах для каждого из образцов. В таблице 1 показано среднее значение измеренных значений.

[0092] Далее будет описано измерение сопротивления при низкой температуре после высокоскоростных циклов. Аккумулятор был заряжен таким образом, чтобы напряжение аккумулятора достигло 3,7 В. При 25°С 1000 циклов зарядки-разрядки, в которых зарядка→разрядка→зарядка были установлены как один цикл, проводили при следующих условиях.

Условия зарядки: 80 А × 30 секунд

Условия остановки: 30 секунд

Условия разрядки: 8 А × 300 секунд

[0093] После того как аккумулятор прошел 1000 циклов, напряжение аккумулятора скорректировали на 3,7 В. Аккумулятор был помещен в термостатическую камеру, установленную на 0°С, и заряжался при значении тока 5 А в течение 10 секунд. Величина сопротивления была получена на основе поляризации во время зарядки. Эта величина сопротивления была установлена как сопротивление при низкой температуре после высокоскоростных циклов. Результаты измерений приведены в таблице 1. Чем ниже сопротивление при низкой температуре после высокоскоростных циклов, тем выше характеристики низкотемпературной зарядки после высокоскоростных циклов.

[0094] Далее будут описаны результаты эксперимента с образцами №1-20 и их рассмотрение. Как показано в таблице 1, в образцах №1-14 и 16-20, в которых смесевой слой отрицательного электрода был образован из гранулированного материала, продолжительность цикла и длительность сохранения энергии повысились по сравнению с образцом №15, в котором смесевой слой отрицательного электрода был образован из суспензии. Есть основания полагать, что в образце №15 первая пленка и вторая пленка не смогли продемонстрировать свои функции, потому что первая пленка и вторая пленка были взаимно растворены в процессе получения суспензии.

[0095] В образцах №16-18 сопротивление при низкой температуре после высокоскоростных циклов было высоким. Есть основания считать, что в этих образцах во время высокоскоростных циклов между раствором электролита и активным материалом отрицательного электрода, вероятно, происходила побочная реакция, так как не была образована первая пленка из КМЦ.

[0096] В этом эксперименте, когда толщина первой пленки была не менее 0,05 мкм и не более 0,30 мкм, были показаны превосходная продолжительность цикла и превосходная длительность сохранения энергии.

[0097] Когда было произведено сравнение образцов №9, 10, и 11 с образцами №1-8, было обнаружено, что при увеличении толщины первой пленки с 0,05 мкм, повысились продолжительность цикла и длительность сохранения энергии. Считается, что при увеличении толщины первой пленки, эффект подавления побочной реакции между активным материалом отрицательного электрода и раствором электролита увеличился. Соответственно, толщина первой пленки предпочтительно составляет 0,05 мкм или более, и более предпочтительно 0,07 мкм или более.

[0098] Когда было произведено сравнение образцов №12, 13, и 14 с образцами №1-8, было обнаружено, что при уменьшении толщины первой пленки с 0,30 мкм, сопротивление аккумулятора уменьшилось. Кроме того, с уменьшением сопротивления аккумулятора, возросла продолжительность цикла. Соответственно, толщина первой пленки предпочтительно составляет 0,30 мкм или менее, и более предпочтительно 0,15 мкм или менее.

[0099] В этом эксперименте, когда толщина второй пленки была не менее 0,20 мкм и не более 1,00 мкм, были продемонстрированы превосходная продолжительность цикла и превосходная длительность сохранения энергии. В частности, можно видеть, что когда толщина второй пленки была 0,40 мкм или более, или 0,80 мкм или менее, продолжительность цикла возросла.

[0100] Например, когда образцы №9-11, 19, и 20 сравнивали друг с другом, было установлено, что продолжительность цикла повышалась, если толщина второй пленки была 0,40 мкм или более. Кроме того, когда толщина второй пленки была 0,80 мкм или менее, возрастала длительность сохранения энергии, а сопротивление при низкой температуре после высокоскоростных циклов также снижалось.

[0101] Выше были описаны вариант осуществления и примеры изобретения. Как и ожидалось с самого начала, конфигурации варианта осуществления и примеры могут соответствующим образом сочетаться.

[0102] Настоящий вариант осуществления и примеры, описанные здесь, являются только иллюстративными во всех отношениях и не ограничивают изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литий-ионный аккумулятор | 2024 |

|

RU2834388C1 |

| ЭЛЕКТРОД И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2497239C2 |

| СПОСОБ ПЕЧАТИ ИЛИ НАНЕСЕНИЯ НАПЫЛЕНИЕМ ДЛЯ ПОЛУЧЕНИЯ ГИБКОГО ЭЛЕКТРОДА НА ПОДЛОЖКЕ И ИЗГОТОВЛЕНИЯ ЛИТИЙ-ИОННОЙ БАТАРЕИ | 2014 |

|

RU2648274C2 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ, АККУМУЛЯТОРНЫЙ БЛОК И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2015 |

|

RU2658321C1 |

| АКТИВНЫЙ МАТЕРИАЛ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА | 2012 |

|

RU2540948C1 |

| ЛИТИЙ-ПОЛИМЕРНЫЙ АККУМУЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2564201C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ АККУМУЛЯТОРА С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 1998 |

|

RU2183886C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ АКТИВНОГО МАТЕРИАЛА ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И СЛОЙ АКТИВНОГО МАТЕРИАЛА ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2015 |

|

RU2631239C2 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 2013 |

|

RU2569670C1 |

| АКТИВНЫЙ МАТЕРИАЛ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА | 2012 |

|

RU2575122C2 |

Изобретение относится к литий-ионной батарее с неводным электролитом и способу ее изготовления. Вторичная литий-ионная батарея (100) с неводным электролитом включает токособирающую фольгу (21) отрицательного электрода и смесевой слой (22) отрицательного электрода, который расположен на токособирающей фольге отрицательного электрода, при этом смесевой слой отрицательного электрода содержит множество гранулированных частиц, каждая из которых содержит активный материал (2) отрицательного электрода и покрывающую пленку (4). Покрывающая пленка сформирована на поверхности активного материала отрицательного электрода и включает в себя первую пленку (4а) и вторую пленку (4b), при этом первая пленка сформирована на поверхности активного материала отрицательного электрода, а вторая пленка сформирована на первой пленке, кроме того первая пленка содержит полимер - карбоксиметилцеллюлоза, а вторая пленка содержит полимер - полиакриловая кислота. Увеличение продолжительности циклов зарядки-разрядки батареи при сохранении энергии батареи, является техническим результатом изобретения. 2 н. и 6 з.п. ф-лы, 9 ил., 1 табл.

1. Вторичная литий-ионная батарея с неводным электролитом, содержащая:

токособирающую фольгу отрицательного электрода и

смесевой слой отрицательного электрода, который расположен на токособирающей фольге отрицательного электрода, причем

смесевой слой отрицательного электрода содержит множество гранулированных частиц, а

каждая из гранулированных частиц содержит активный материал отрицательного электрода и покрывающую пленку, причем

покрывающая пленка сформирована на поверхности активного материала отрицательного электрода, при этом

покрывающая пленка включает в себя первую пленку и вторую пленку, при этом первая пленка образована на поверхности активного материала отрицательного электрода, а вторая пленка образована на первой пленке, причем

первая пленка содержит полимер - карбоксиметилцеллюлоза, а вторая пленка содержит полимер - полиакриловая кислота.

2. Вторичная литий-ионная батарея с неводным электролитом по п. 1, в которой при измерении с помощью рентгеновской фотоэлектронной спектроскопии толщина первой пленки составляет не менее 0,05 мкм и не более 0,15 мкм.

3. Вторичная литий-ионная батарея с неводным электролитом по п. 1 или 2, в которой при измерении с помощью рентгеновской фотоэлектронной спектроскопии толщина второй пленки составляет не менее 0,40 мкм и не более 1,00 мкм.

4. Вторичная литий-ионная батарея с неводным электролитом по п. 3, в которой при измерении с помощью рентгеновской фотоэлектронной спектроскопии толщина второй пленки составляет не менее 0,40 мкм и не более 0,80 мкм.

5. Способ изготовления вторичной литий-ионной батареи с неводным электролитом, при этом способ отличается тем, что включает:

формирование первых пленок на соответствующих поверхностях активных материалов отрицательного электрода, причем первые пленки содержат полимер - карбоксиметилцеллюлоза,

формирование вторых пленок на соответствующих первых пленках, причем вторые пленки содержат полимер - полиакриловая кислота,

получение гранулированного материала, содержащего множество гранулированных частиц путем гранулирования активных материалов отрицательного электрода, включая первые пленки и вторые пленки,

получение смесевого слоя отрицательного электрода путем формирования гранулированного материала в листовую форму и

расположение смесевого слоя отрицательного электрода на токособирающей фольге тока отрицательного электрода.

6. Способ изготовления вторичной литий-ионной батареи с неводным электролитом по п. 5, в котором содержание твердых долей гранулированного материала составляет не менее 65% по массе и не более 85% по массе.

7. Способ изготовления вторичной литий-ионной батареи с неводным электролитом по п. 5 или 6, в котором

количество для смешивания полимера - карбоксиметилцеллюлоза составляет не менее 0,50 частей по массе и не более 1,07 частей по массе относительно 100 частей по массе активных материалов отрицательного электрода.

8. Способ изготовления вторичной литий-ионной батареи с неводным электролитом по п. 5 или 6, в котором

количество для смешивания полимера - карбоксиметилцеллюлоза составляет не менее 0,36 частей по массе и не более 1,07 частей по массе относительно 100 частей по массе активных материалов отрицательного электрода, и

количество для смешивания полимера - полиакриловая кислота составляет не менее 0,50 частей по массе и не более 1,00 частей по массе по отношению к 100 частям по массе активных материалов отрицательного электрода.

| WO 2014007866 A2, 09.01.2014 | |||

| RU 23226468 C1, 10.06.2008 | |||

| WO 2011109043 A1, 09.09.2011 | |||

| СПОСОБ УДАЛЕНИЯ ПОРОХОВЫХ ГАЗОВ ОТ ОРУДИЯ ОБЪЕКТА БРОНЕТАНКОВОГО ВООРУЖЕНИЯ | 2014 |

|

RU2560229C1 |

| US 2006121345 A1, 08.06.2006 | |||

| W0 2011026087 A2, 03.03.2011. | |||

Авторы

Даты

2017-10-04—Публикация

2015-11-16—Подача