Изобретение относится к криоэлектронике и может быть использовано для получения высокотемпературных сверхпроводниковых (ВТСП) пленочных элементов и схем.

Известны способы формирования ВТСП покрытий на подложках [1, с.44-45]. Однако многие подложки и ВТСП несовместимы вследствие взаимной диффузии материалов подложки и покрытия, что вызывает подавление сверхпроводимости (подложки: Si, Al2О3, Fe и т.д.).

Наиболее близким техническим решением является способ формирования ВТСП покрытия, заключающийся в том, что на подложку наносят буферный подслой (подслои: SrTiO3, MgO, ZrO2, Y2О3 и др.), минимизирующий взаимную диффузию подложки и ВТСП покрытия, а затем на буферный подслой наносят ВТСП покрытие [1, с.49].

Недостатком известного способа является то, что если буферный подслой нанесен на гладкую поверхность подложки, то поверхность буферного подслоя часто имеет очень малую шероховатость, вследствие чего наносимое ВТСП покрытие имеет недостаточную адгезию (прилипание) к буферному подслою и отслаивается при незначительных механических или термических нагрузках. Кроме того, некоторые легирующие материалы (Ag, Sr и др.), повышающие критические параметры ВТСП покрытия, являются легкоплавкими и электрически шунтируют поверхность, что ограничивает их использование.

Техническим результатом изобретения является повышение качества ВТСП покрытий, их адгезии и критических параметров путем предварительной обработки поверхности буферного подслоя с помощью процесса ионно-плазменного травления, совмещенного с легированием материалами, повышающими критические параметры ВТСП покрытия.

Указанный технический результат достигается тем, что в известном способе перед нанесением ВТСП покрытия поверхность буферного подслоя обрабатывают ионно-плазменным травлением и одновременно легируют этот подслой материалами, повышающими критические параметры ВТСП покрытия. Адгезия ВТСП покрытия в значительной степени определяется состоянием поверхности буферного подслоя, его загрязненностью и шероховатостью. Ионно-плазменное травление позволяет очистить поверхность подслоя и оптимизировать ее шероховатость до 10-13 класса. Введение в буферный подслой добавок, определенных для данного ВТСП материала (например, серебра для висмутовых или некоторых лантаноидов для иттриевых ВТСП), в силу различных механизмов повышает критические параметры ВТСП: плотность критического тока, температуру перехода в сверхпроводящее состояние и др. В процессе нанесения ВТСП покрытия добавки диффундируют в область границы буферный подслой - ВТСП покрытие и в само ВТСП покрытие. Оптимальная концентрация добавок ограничивается возможностью возникновения шунтирующей электропроводности на границе буферный подслой - ВТСП покрытие, что в большинстве случаев неприемлемо для криоэлектроники.

Таким образом, способ формирования высокотемпературного сверхпроводникового покрытия заключается в предварительной обработке поверхности буферного подслоя с помощью процесса ионно-плазменного травления, совмещенного с легированием материалов, повышающих критические параметры ВТСП покрытия, и последующем нанесении самого ВТСП покрытия.

Сопоставительный анализ признаков, изложенных в предложенном техническом решении, с признаками прототипа показывает, что заявляемый способ формирования высокотемпературного сверхпроводникового покрытия отличается от прототипа тем, что поверхность буферного подслоя перед нанесением ВТСП покрытия обрабатывают ионно-плазменным травлением до 10-13 класса, и в него вводят добавки (20-30%), повышающие критические параметры ВТСП. Все это говорит о соответствии технического решения критерию «новизна».

Сравнение заявленного технического решения с другими техническими решениями в данной области техники показало, что способ формирования высокотемпературного сверхпроводникового покрытия, когда перед нанесением ВТСП покрытия обрабатывают ионно-плазменным травлением до 10-13 класса поверхность буферного подслоя с одновременным легированием его добавками (20-30%), улучшающими критические параметры наносимого затем ВТСП покрытия, неизвестен. Кроме того, совокупность существенных признаков вместе с ограничительным позволяет обнаружить у заявляемого решения иные, в отличие от известных, свойства, к числу которых можно отнести следующие:

- повышение адгезии ВТСП покрытия;

- увеличение критических параметров ВТСП покрытия: плотности критического тока, температуры перехода в сверхпроводящее состояние и др.;

- уменьшение вероятности шунтирования ВТСП покрытия в случае проводящих добавок;

- удаление возможных загрязнений на поверхности буферного подслоя;

- повышение производительности процесса путем использования двух стадий в одном технологическом цикле;

- возможность использования фотолитографии и создания ВТСП схемы.

Таким образом, иные в отличие от известных, свойства, присущие предложенному техническому решению, доказывают наличие существенных отличий, направленных на достижение технического результата.

Промышленная применимость предложенного технического решения наглядно продемонстрирована изложенным ниже примером.

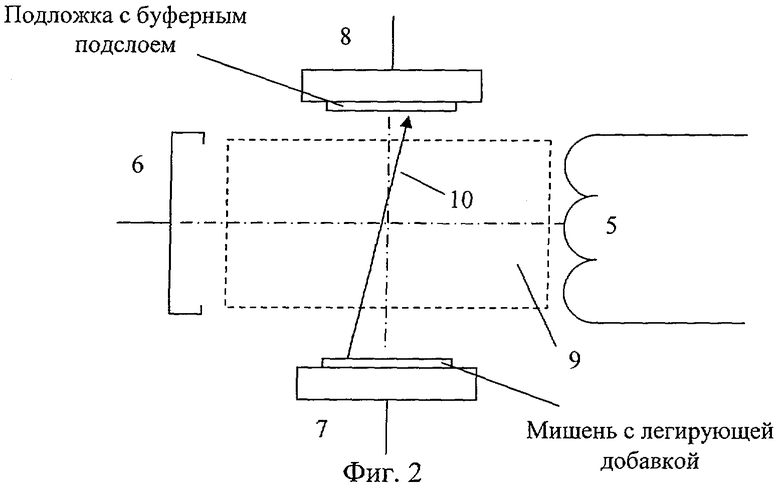

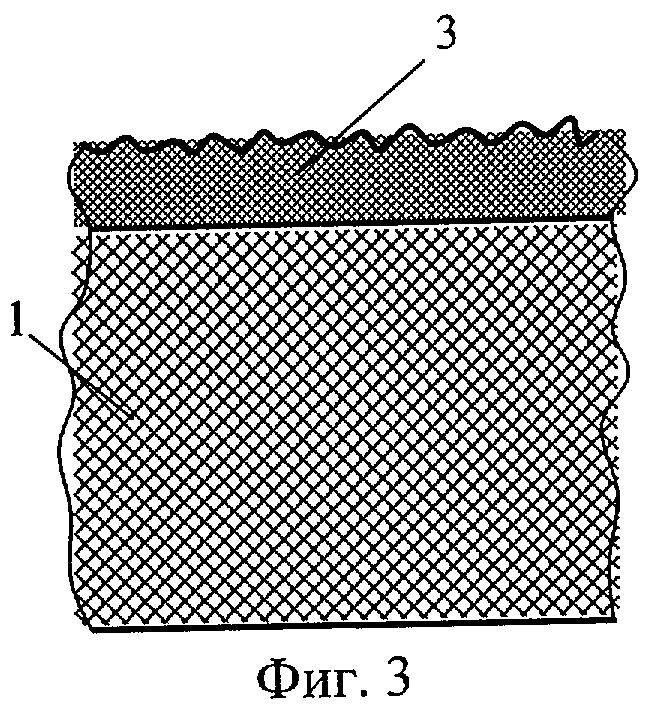

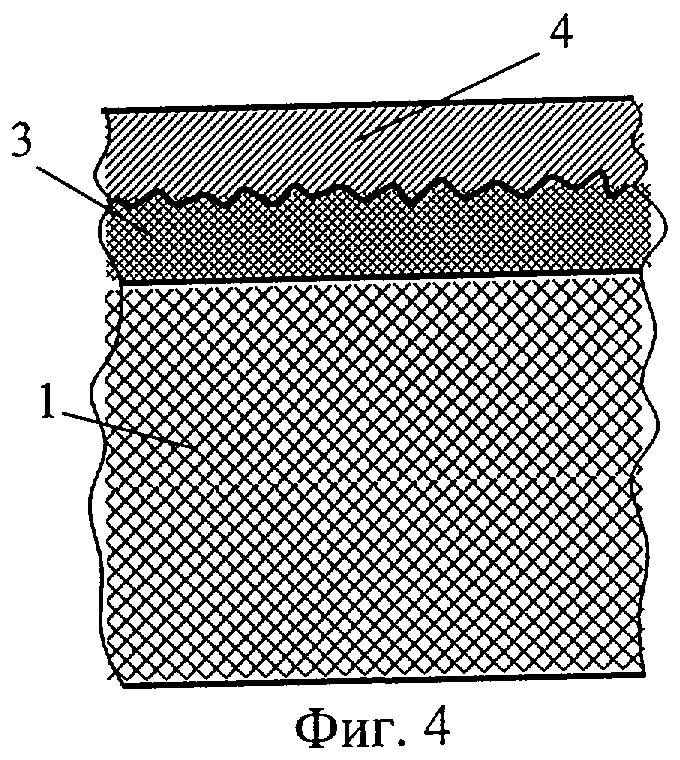

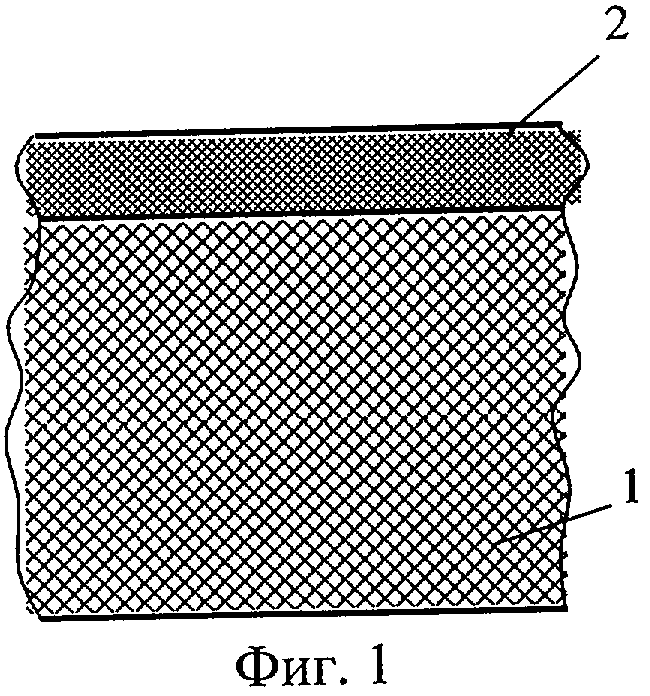

На фиг.1 представлен разрез участка подложки с буферным подслоем. На фиг.2 изображена схема устройства реализации способа. На фиг.3 представлен разрез участка подложки с буферным подслоем после ионно-плазменной обработки. На фиг.4 представлен разрез участка подложки с буферным подслоем и ВТСП покрытием.

Способ формирования высокотемпературного сверхпроводникового покрытия заключается в следующем. На поликоровую (Al2О3) подложку 1 (фиг.1) с размерами 1×20×30 мм методом обычного магнетронного распыления наносили буферный подслой 2 из нитрида алюминия (AlN) толщиной 2 мкм. Так как при этом использовалась подложка с шероховатостью, соответствующей 14 классу, то шероховатость буферного подслоя после нанесения при данной толщине подслоя повторила шероховатость подложки и также соответствовала 14 классу. Затем подложку с буферным подслоем помещали в модернизированную ионно-плазменную установку УРМ 3.279.036 (фиг.2). Ионно-плазменный источник установки состоит из подогреваемого катода 5, анода 6, мишени 7 (второй катод), третьего катода 8. После получения высокого вакуума в рабочее пространство ионно-плазменного источника подают газ аргон (Ar) до давления 10-3 мм рт.ст. Между анодом и катодом зажигают тлеющий разряд, который образует область плазмы 9. Ионы плазмы вытягиваются из нее, бомбардируют поверхность буферного подслоя, разрушая наиболее слабые участки, и формируют шероховатость. Одновременно из области плазмы 9 ионы бомбардируют мишень 7 и выбивают из нее легирующие частицы 10, которые осаждаются и внедряются в буферный подслой. Таким образом, одновременно образуются необходимая шероховатость поверхности буферного подслоя и необходимая концентрация легирующей добавки в нем 3 (фиг.3). Шероховатость и концентрация легирующей добавки определяются временем обработки и параметрами электрических источников. Для данного случая получили 11 класс шероховатости подслоя, а концентрация легирующей добавки серебра (Ag) в него составила 25%. После обработки буферного подслоя по обычной технологии магнетронного распыления на постоянном токе наносили ВТСП покрытие 4 (фиг.4) из Bi2Sr2CaCu2O8 толщиной 0,5 мкм. Исследования показали, что данное ВТСП покрытие имеет температуру перехода в сверхпроводящее состояние Тс=102 К, плотность критического тока jc(78 K)=1,5×106 А/см2 и удовлетворительную адгезию. Для сравнения: ВТСП покрытие из Bi2Sr2CaCu2O8, нанесенное на необработанный буферный подслой AlN, не имело нужной адгезии и отслоилось без механического воздействия; ВТСП покрытие из Bi2Sr2CaCu2O8, нанесенное на обработанный ионно-плазменным методом без легирования буферный подслой AlN (обработка по 11 классу), имело удовлетворительную адгезию, но меньшую плотность тока (jc=4×104 А/см2).

Таким образом, в результате предварительной обработки поверхности буферного подслоя с помощью процесса ионно-плазменного травления, совмещенного с легированием материалами, повышающими критические параметры ВТСП покрытия, удалось повысить качество ВТСП покрытия, его адгезию и критические параметры.

Источники информации

1. Гершензон М.Е., Тарасов М.А. Высокотемпературные сверхпроводники и приборы на их основе // Итоги науки и техники. Электроника. - М.: ВИНИТИ, 1990, т.26 - с.38-75.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ТОНКОПЛЕНОЧНОЙ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ СХЕМЫ | 2006 |

|

RU2333572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ПЛЕНКИ НА КВАРЦЕВОЙ ПОДЛОЖКЕ | 2015 |

|

RU2629136C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ПОДЛОЖКИ ДЛЯ ВТСП-ПОКРЫТИЙ | 2001 |

|

RU2199505C2 |

| СПОСОБ ФОРМИРОВАНИЯ НА ПОДЛОЖКЕ МНОГОСЛОЙНЫХ СВЕРХПРОВОДЯЩИХ НАНОПЛЕНОК yBaCuO | 2008 |

|

RU2382440C1 |

| ПЛАСТИНЧАТЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СВЕРХПРОВОДНИКОВЫЙ УЗЕЛ ПРОВОДА | 2006 |

|

RU2408956C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА | 2011 |

|

RU2481673C1 |

| СВЕРХПРОВОДЯЩИЙ КВАНТОВЫЙ ИНТЕРФЕРЕНЦИОННЫЙ ДАТЧИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2133525C1 |

| СПОСОБ ФОРМИРОВАНИЯ YBaCuO-Х ПЛЕНОК С ВЫСОКОЙ ТОКОНЕСУЩЕЙ СПОСОБНОСТЬЮ НА ЗОЛОТОМ БУФЕРНОМ ПОДСЛОЕ | 2013 |

|

RU2538931C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНОЙ СТРУКТУРЫ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2007 |

|

RU2352025C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ФОРМИРОВАНИЯ ТОНКОПЛЕНОЧНОЙ ВТСП СХЕМЫ | 2012 |

|

RU2508576C1 |

Изобретение относится к криоэлектронике и может быть использовано для получения высокотемпературных сверхпроводниковых (ВТПС) пленочных элементов и схем. Техническим результатом изобретения является повышение качества ВТСП покрытий, из адгезии и критических параметров. Сущность изобретения: перед нанесением ВТПС покрытия поверхность буферного подслоя обрабатывают ионно-плазменным травлением до 10-13 класса и одновременно легируют поверхность буферного подслоя 20-30% легирующей добавки материалов, повышающих критические параметры ВТСП покрытия. 4 ил.

Способ формирования высокотемпературного сверхпроводникового покрытия, включающий нанесение на подложку буферного подслоя и сверхпроводникового покрытия, отличающийся тем, что после нанесения буферного подслоя придают шероховатость его поверхности в пределах 10-13 класса методом ионно-плазменного травления и одновременно легируют поверхность буферного подслоя 20-30% легирующей добавки материалов, повышающих критические параметры сверхпроводникового покрытия.

| Гершензон М.Е., Тарасов М.А | |||

| Высокотемпературные сверхпроводники и приборы на их основе | |||

| Итоги науки и техники | |||

| Электроника | |||

| М.: ВИНИТИ, 1990, т.26, с.38-75 | |||

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ БУФЕРНЫХ СЛОЕВ | 1991 |

|

RU2006996C1 |

| СПОСОБ СОЗДАНИЯ КОНФИГУРАЦИИ ТОНКИХ ПЛЕНОК ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 1991 |

|

RU2045114C1 |

| СВЕРХПРОВОДЯЩАЯ ПОЛУПРОВОДНИКОВАЯ НАНОСТРУКТУРА С КВАНТОВЫМИ ЯМАМИ | 2002 |

|

RU2227346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛЬНОГО МАСЛА | 0 |

|

SU300499A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2007-08-20—Публикация

2006-04-03—Подача