Настоящее изобретение относится к производству спирально-шовных труб, а конкретнее - к способу и устройству для производства спирально-шовных труб с замковым соединением шва, изготавливаемых из полосы тонколистового металла.

Эти трубы могут быть использованы, например, в вентиляционных трубопроводных системах.

Предшествующий уровень техники

Известное устройство для производства спирально-шовных труб с замковым соединением шва описано в английской патентной публикации GB 2213748, которая включена здесь в качестве ссылки. В этом устройстве металлическая полоса приводными роликами подается в формующую головку, при этом спирально-шовную трубу с замковым соединением шва образуют с помощью скрепляющих роликов, связанных с формующей головкой.

Другое известное устройство для производства спирально-шовных труб описано в английском патенте GB 1168178, в котором на фиг. 3 и 4 показаны различные швы.

Специалистам в данной области хорошо известна технология, относящаяся к таким устройствам. В настоящее время на рынке имеется несколько других усовершенствованных конструкций устройств подобного типа. Однако эти устройства имеют ряд определенных недостатков.

При производстве существующего типа спирально-шовных труб с замковым соединением шва шов с таким соединением имеет тенденцию к скольжению, результатом чего является нежелательное изменение диаметра трубы. Обычным решением этой проблемы является увеличение усилия скрепляющих роликов, оказываемого в формующей головке на шов с замковым соединением.

Однако такое увеличенное усилие скрепления может повредить шов и вызвать в нем дефекты, а также в соседних частях металлической полосы, образующей трубу. Таким образом, регулирование усилия при скреплении имеет решающее значение для качества шва с замковым соединением и получаемой в результате трубы.

Кроме усилия скрепления, рабочий, обслуживающий станок, должен учитывать несколько других параметров, таких как толщина металлической полосы, ее смазка и возможный износ различных частей устройства, например роликов. Таким образом, к квалификации и опыту рабочего предъявляются большие требования.

Несмотря на квалификацию рабочего, трудно избежать скольжения или проскальзывания в шве с замковым соединением. Нежелательное увеличение диаметра труб может происходить или во время их производства сразу же после формующей головки, или во время хранения, погрузочно-разгрузочных операций и транспортировки труб. Следует отметить, что нежелательное уменьшение диаметра труб может также происходить из-за скольжения в шве с замковым соединением, например, когда трубы снаружи подвергаются силам сжатия.

Изменение диаметра труб всегда является проблемой, так как поставляемые трубы не соответствуют спецификациям и требованиям заказчика.

Особые проблемы возникают при использовании труб в вентиляционных трубопроводных системах, устанавливаемых в различных помещениях. Например, вибрации, вызываемые вентиляторами и подобным оборудованием, могут привести к скольжению шва с замковым соединением, которое, в свою очередь, приводит к нежелательной утечке воздуха и падениям давления. В тяжелых случаях скольжение шва с замковым соединением в вентиляционных трубопроводах может поставить под угрозу безопасную работу всей вентиляционной системы.

В вентиляционной трубопроводной системе к спирально-шовным трубам с замковым соединением швов, образующим основную часть системы, подсоединяют различные фитинги. Такими фитингами являются колена, тройники, заслонки, глушители и т.д. Фитинги обычно вставляют в конец труб, при этом хорошее уплотнение обеспечивается уплотнительным кольцом на вставляемой части фитинга. Однако, если труба имеет нежелательно увеличенный диаметр, то существует риск того, что невозможно будет обеспечить достаточное уплотнение между фитингом и трубой. Это может вызвать утечки и падения давления и в результате соответственно энергетические потери и повышенные эксплуатационные расходы.

В других случаях фитинг не снабжен предварительно установленным уплотнением, а соединение между наружной поверхностью фитинга и внутренней поверхностью трубы в уплотнительных целях заполнено мастикой. Если из-за нежелательно увеличенного диаметра трубы этот зазор оказывается слишком большим, то с помощью мастики невозможно обеспечить достаточно хорошее уплотнение. Даже в случае хорошего крепления мастики в дальнейшем могут возникнуть проблемы из-за увеличения диаметра трубы, вызываемого вибрациями, пиками давления воздуха и т.п.

Кроме того, изменение в диаметре трубы вредно и тогда, когда снаружи трубы необходимо применять предварительно изготовленные кольцевые крепежные устройства и т.п. При изменении диаметра трубы такие устройства не надеваются на нее.

Известен способ производства спирально-шовных труб, устройство и труба (патент US 3546910 A, 15.12.1970). Известный способ производства спирально-шовных труб с замковым соединением шва из металлической полосы с продольными крайними частями включает подачу полосы в формующую головку, в которой придают полосе спиральную форму и обеспечивают сцепление одной с другой продольных крайних частей, скрепление сцепленных крайних частей полосы с образованием спирального шва с замковым соединением и отвод спирально-шовной трубы с замковым соединением шва из формующей головки.

Известно устройство для производства спирально-шовных труб с замковым соединением шва из металлической полосы с продольными крайними частями, содержащее средство для подачи полосы в формующую головку, средство для придания полосе спиральной формы в формующей головке и для введения крайних частей спирально-формованной полосы в сцепление одна с другой, средство для скрепления сцепленных крайних частей для образования спирального шва с замковым соединением на трубе, формованной в формующей головке, и средство для отвода спирально-шовной трубы с замковым соединением шва из формующей головки.

Известная спирально-шовная труба с замковым соединением, изготовлена из металлической полосы с продольными крайними частями, которые зафиксированы в спиральном замковом соединении и скреплены.

Краткое изложение изобретения

Одной из задач настоящего изобретения является устранение вышеупомянутых недостатков посредством способа и устройства для производства спирально-шовных труб с замковым соединением шва при отсутствии или очень небольшом риске скольжения или проскальзывания в любом направлении шва с замковым соединением.

Другой задачей настоящего изобретения является создание способа и устройства для производства спирально-шовных труб с замковым соединением шва, которые сохраняют свой диаметр во время хранения, погрузочно-разгрузочных операций, транспортировки, доставки и монтажа в месте назначения.

Особой задачей изобретения является создание способа и устройства, которые могут быть легко приспособлены к существующим устройствам.

Согласно первому аспекту изобретения эти задачи достигаются с помощью способа и устройства, изложенных в прилагаемых независимых пунктах 1 и 9, при этом их предпочтительные варианты осуществления определены в зависимых пунктах, соответственно 2-8 и 10-19.

Изобретение дает возможность устранить скольжение шва с замковым соединением и достигнуть других преимуществ.

Важным преимуществом согласно первому аспекту является то, что расположенные с интервалом деформации на шве с замковым соединением непосредственно свидетельствуют о том, что данная труба имеет прочно фиксированный шов с замковым соединением, что, в свою очередь, имеет результатом постоянный диаметр трубы. Другое преимущество заключается в том, что средство для образования фиксирующих деформаций может быть или встроено в новые устройства, или легко установлено на существующих устройствах в качестве дополнительного оборудования.

Если согласно предпочтительному варианту осуществления изобретения фиксирующие деформации в шве трубы с замковым соединением образованы в виде выступающих частей, то можно обеспечить очень низкий износ средства для образования фиксирующих деформаций. Наиболее предпочтительно, если скрепляющий ролик скрепляющего устройства имеет периферийный паз, который снабжен, по меньшей мере, одним углублением для формирования выступающих частей шва с замковым соединением.

Чтобы уменьшить риск проскальзывания шва с замковым соединением, каждый спиральный виток его предпочтительно имеет, по меньшей мере, одну фиксирующую деформацию.

В соответствии с вторым аспектом изобретения задачи достигаются с помощью способа и устройства, изложенных в прилагаемых независимых пунктах 20 и 23, при этом их предпочтительные варианты определены в зависимых пунктах, соответственно 21-22 и 24-25.

Краткое описание чертежей

Далее изобретение будет описано со ссылкой на сопровождающие схематические чертежи, показывающие в качестве примера предпочтительные варианты осуществления изобретения:

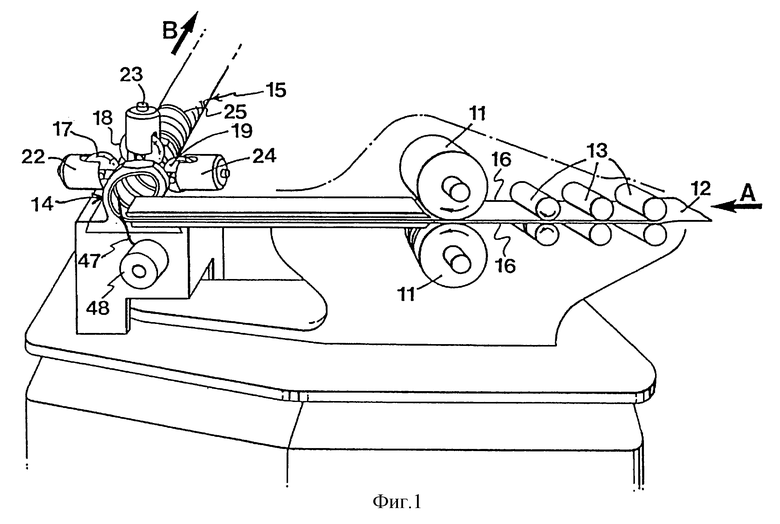

фиг. 1 схематически изображает устройство для производства спирально-шовных труб с замковым соединением шва,

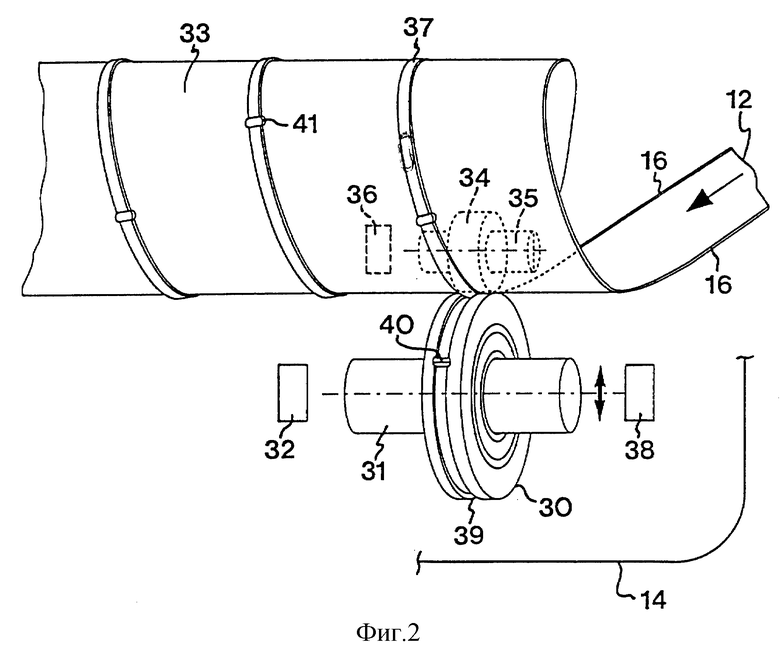

фиг. 2 схематически изображает скрепляющее устройство, встроенное в станок согласно настоящему изобретению,

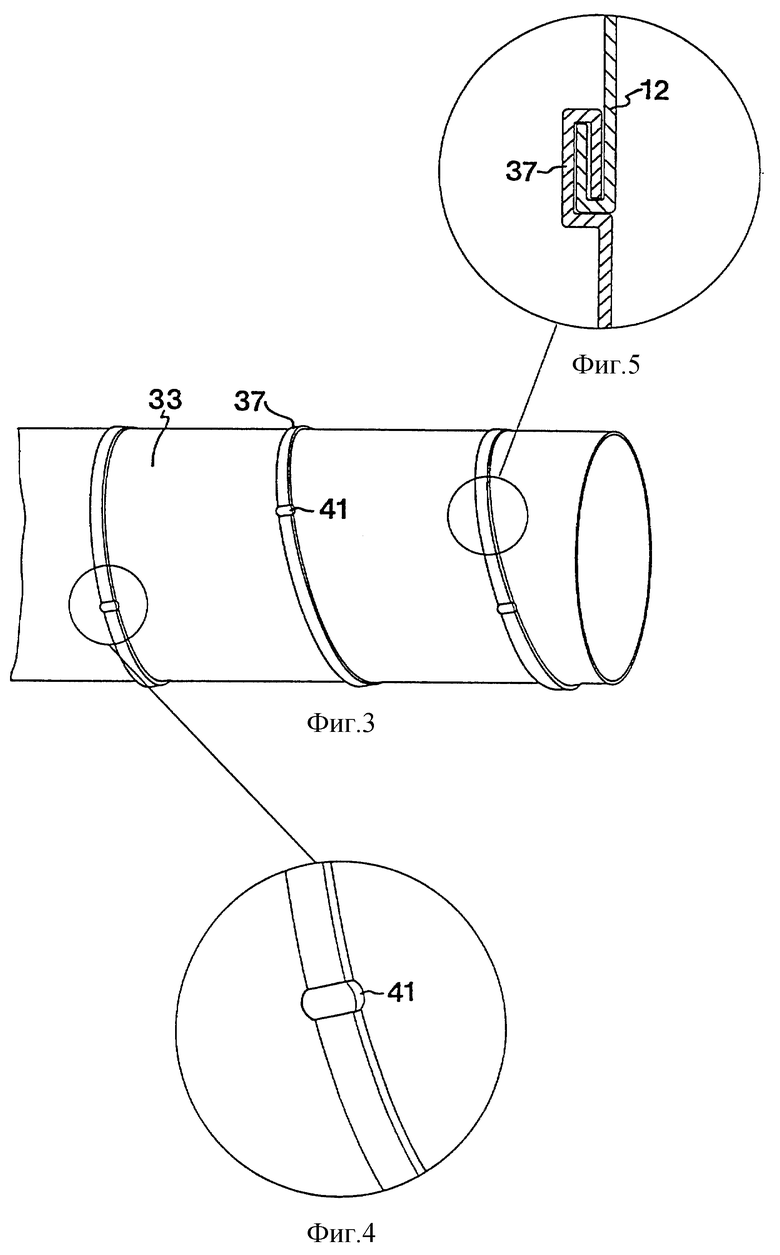

фиг. 3 показывает спирально-шовную трубу с замковым соединением шва, произведенную по способу и с помощью устройства согласно настоящему изобретению,

фиг. 4 показывает в большем масштабе шов с замковым соединением в трубе, показанной на фиг. 3,

фиг. 5 показывает в большем масштабе поперечное сечение шва с замковым соединением, показанного на фиг. 3,

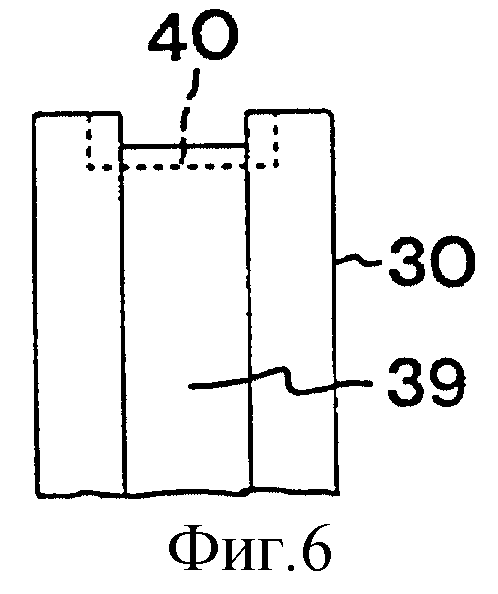

фиг. 6 - частичный вид варианта выполнения скрепляющего ролика,

фиг. 7 показывает углубление в скрепляющем ролике на фиг. 6,

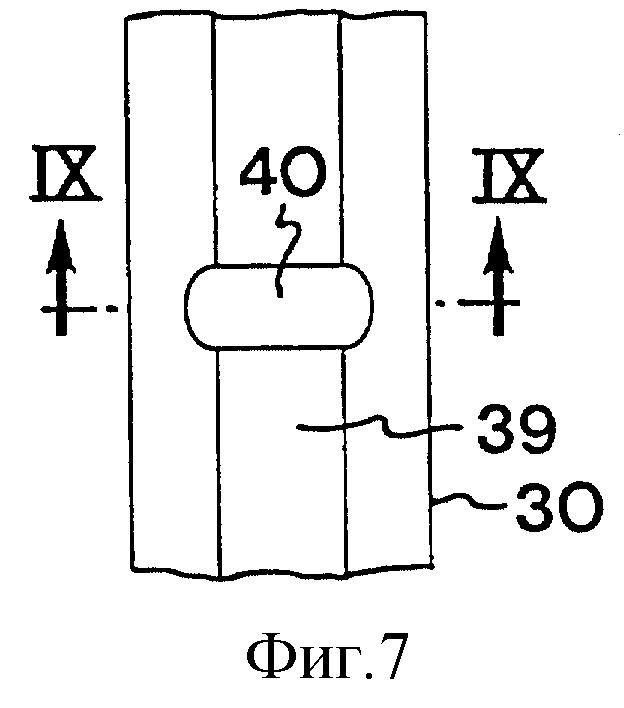

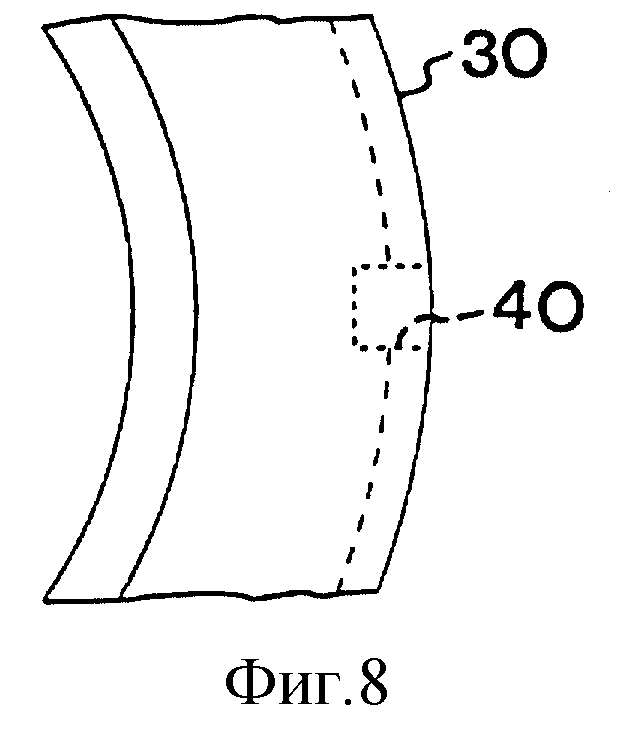

фиг. 8 показывает сбоку часть скрепляющего ролика на фиг. 6,

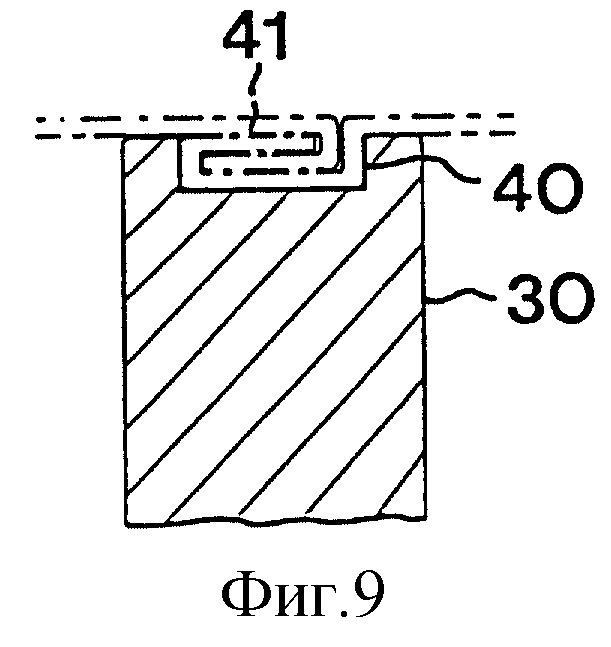

фиг. 9 - вид в разрезе скрепляющего ролика на фиг. 6, иллюстрирующий шов с замковым соединением, показанный штрихпунктирными линиями,

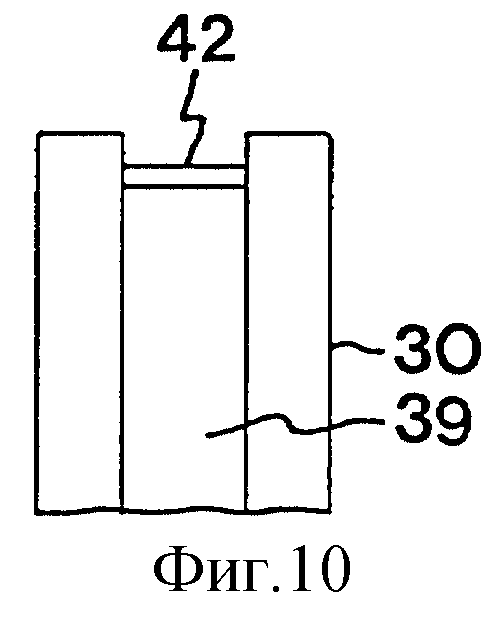

фиг. 10 - частичный вид второго варианта выполнения скрепляющего ролика,

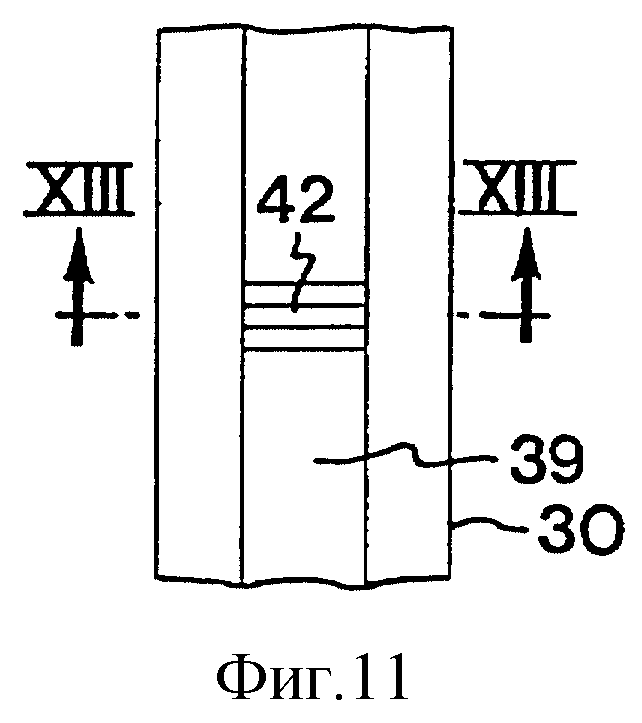

фиг. 11 показывает выступ на скрепляющем ролике на фиг. 10,

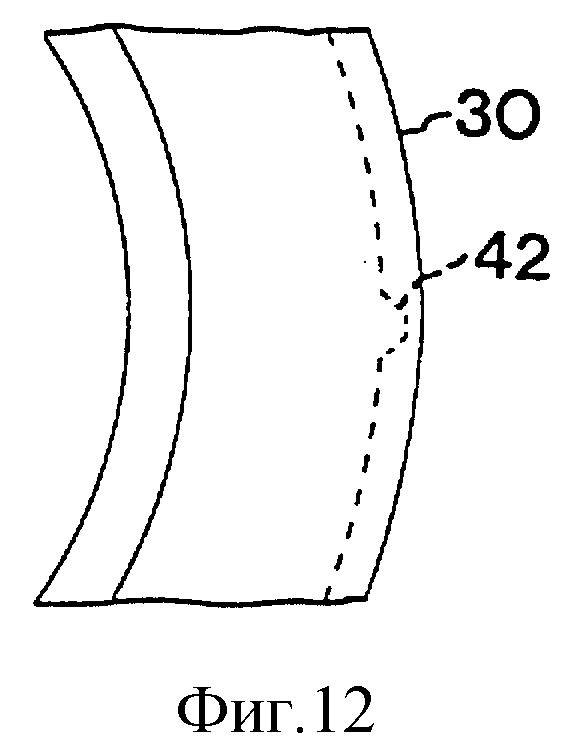

фиг. 12 показывает при виде сбоку часть скрепляющего ролика на фиг. 10,

фиг. 13 - вид в разрезе скрепляющего ролика на фиг. 10, изображающий шов с замковым соединением, показанный штрихпунктирными линиями,

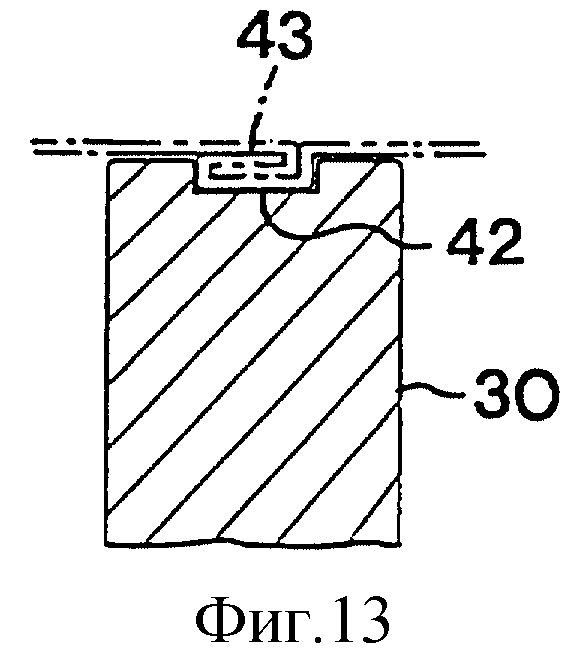

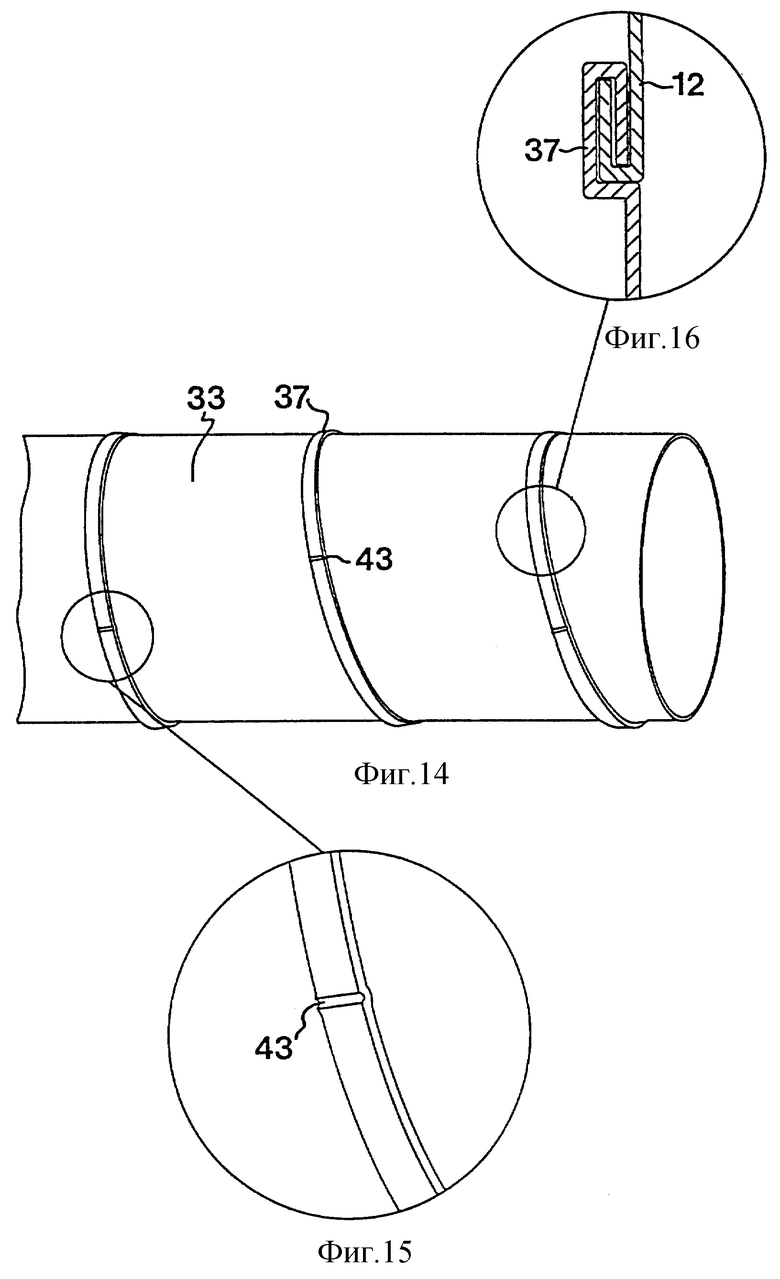

фиг. 14 показывает трубу, произведенную с использованием скрепляющего ролика на фиг. 10,

фиг. 15 показывает в большем масштабе шов с замковым соединением в трубе, показанной на фиг. 14,

фиг. 16 показывает в большем масштабе поперечное сечение шва с замковым соединением, показанного на фиг. 14,

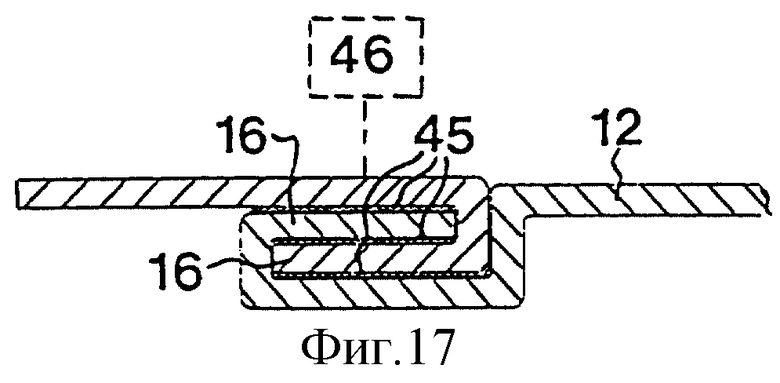

фиг. 17 показывает поперечное сечение шва с замковым соединением в еще одном варианте осуществления изобретения,

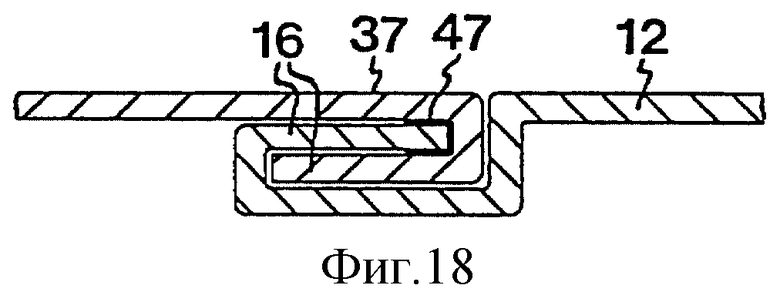

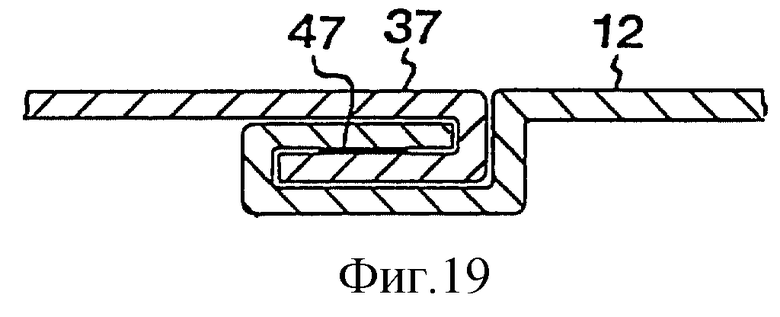

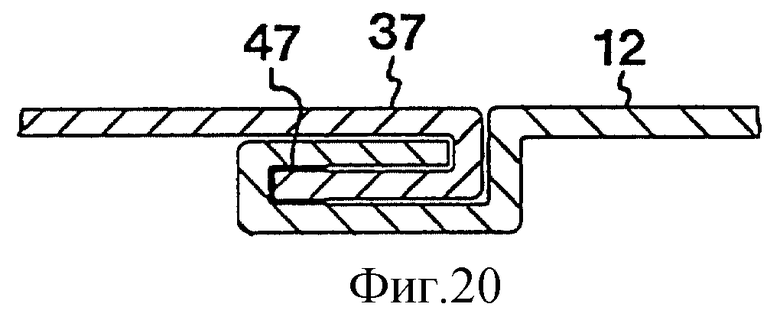

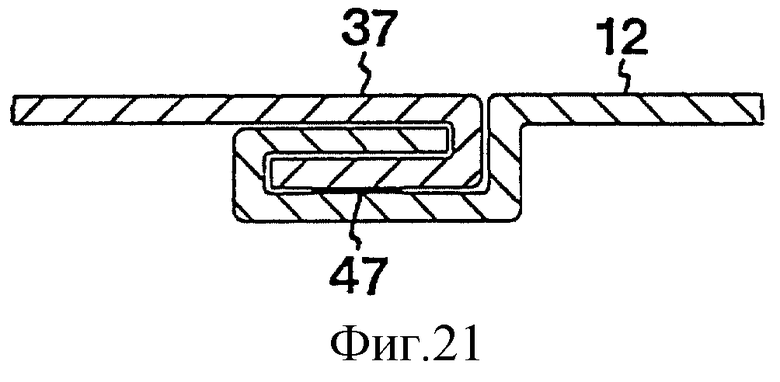

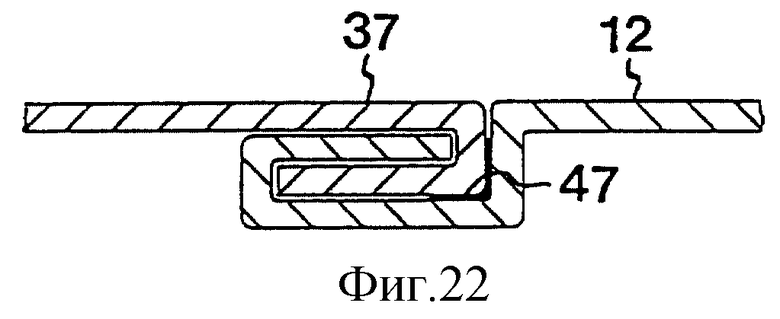

фиг. 18-22 - виды в поперечном сечении других швов с замковым соединением согласно изобретению.

Описание предпочтительных вариантов осуществления изобретения

Способ и устройство согласно изобретению в принципе могут быть применены в устройстве, в общем показанном на фиг. 1. Это устройство, в основном, соответствует устройству, описанному в публикации GB-A-2213748, упомянутой во введении вступительной части. К устройству на фиг. 2 добавлены части 47, 48, относящиеся к одному нижеописанному варианту осуществления изобретения. Приводными роликами 11 в формующую головку 14 подают металлическую полосу 12 (по стрелке A). С помощью роликов 13 может быть известным способом проведено предварительное формование продольных крайних частей 16 полосы 12. В формующей головке 14 полосе 12 придают спиральную форму, благодаря чему крайние части 16 входят в сцепление одна с другой. Скрепляющее устройство 22, 23, 24 объединено с формующей головкой 14 и содержит скрепляющие ролики 17, 18, 19 для скрепления сцепленных крайних частей 16 полосы 12 и образования спирального шва с замковым соединением 25 в трубе, в целом обозначенной позицией 15. При производстве трубы 15 она под действием усилия подачи полосы 12 принудительно удаляется из формующей головки 14 в направлении, показанном стрелкой B. Резательным устройством (не показано) трубу 15 разрезают на отрезки желаемой длины.

Устройство, показанное на фиг. 1, может быть усовершенствовано с помощью скрепляющего устройства типа, показанного на фиг. 2. Это скрепляющее устройство может быть встроено в формующую головку 14 или соединено с ней. Скрепляющее устройство согласно первому варианту его выполнения содержит скрепляющий ролик 30 на валу 31, который с возможностью вращения поддерживается подшипниками 32 (показаны схематически), установленными на формующей головке 14 (см. фиг. 1).

Внутри трубы 33 помещен противоположный ролик 34 на валу 35, который с возможностью вращения поддерживается подшипниками 36 (показаны схематически), установленными на формующей головке 14 (см. фиг. 1). Шов с замковым соединением 37 на трубе 33 скрепляют между перифериями двух роликов 30, 34 в точке скрепления. Усилие при скреплении можно регулировать устройством 38 (показано схематически), действующим на вал 31 в направлении стрелок.

Скрепляющий ролик 30 имеет периферийный паз 39 с, по меньшей мере, одним поперечным углублением 40 (см. фиг. 6-9). В точке скрепления между двумя роликами 30, 34 это углубление 40 образует фиксирующие деформации 41 на шве с замковым соединением 37. На спиральном шве с замковым соединением 37 эти фиксирующие деформации 41 расположены с интервалом между собой.

Устройство, показанное на фиг. 2, действует следующим образом. В формующей головке 14 формуют металлическую полосу 12 с продольными крайними частями 16, которые могут быть предварительно формованы роликами 13 (см. фиг. 1). Чтобы избежать скольжения в шве с замковым соединением, зацепленные крайние части 16 деформируют и фиксируют фиксирующими деформациями 41, образуемыми углублением 40 на скрепляющем ролике 30. В первом варианте осуществления изобретения, показанном на фиг. 2, расположенные с интервалом деформации 41 имеют форму выступающих частей шва с замковым соединением 37. Таким образом, в шве с замковым соединением 37 фиксируют вместе закрепленные крайние части 16, что, в свою очередь, приводит к получению трубы 33 с постоянным диаметром. Предотвращается скольжение в шве с замковым соединением 37.

Важное преимущество, связанное с той особенностью, что фиксирующие деформации на шве с замковым соединением 37 выполнены в форме его выступающих частей, заключается в том, что износ скрепляющего средства для образования деформаций можно удерживать на очень низком уровне по сравнению с известным оборудованием для производства спирально-шовных труб с замковым соединением шва.

Фиксирующая деформация 41 подробнее показана на фиг. 4, а шов с замковым соединением 37-на фиг. 5.

На фиг. 6-9 подробно показано углубление 40 в скрепляющем ролике 30 первого варианта его выполнения. Углубление 40 шире паза 39 по ширине скрепляющего ролика 30. На фиг. 9 в поперечном сечении показана деформация 41 шва с замковым соединением в углублении 40.

Фиксирующие деформации в шве с замковым соединением 37 могут быть получены и другими способами. На фиг. 10-12 показан второй вариант выполнения скрепляющего ролика 30. В этом варианте отсутствует углубление, но в пазу 39 имеется поперечный выступ 42. В точке скрепления между роликами 30, 34 (см. фиг. 2) выступ вдавливается в шов с замковым соединением 37, образуя, таким образом, вмятину в нем. Выступ 42 может иметь такую же ширину, как и паз 39.

На сечении на фиг. 13 показано, что в пазу 39 скрепляющего ролика 30 образуется фиксирующая деформация 43 в шве с замковым соединением. Выступ 42 образует вмятину в шве с замковым соединением.

На фиг. 14 показана труба 33 с швом с замковым соединением 37, в котором с интервалом расположены вмятины или деформации 43, образованные скрепляющим роликом согласно второму варианту его выполнения. На фиг. 15 подробно показана такая деформация. Вмятина 43 должна быть настолько глубокой, чтобы обеспечить достаточную взаимную фиксацию между крайними частями в шве с замковым соединением 37.

В двух описанных вариантах выполнения скрепляющего ролика предусмотрено, чтобы на каждом спиральном витке шва с замковым соединением 37 имелась, по меньшей мере, одна фиксирующая деформация 42, 43. Однако, если необходима очень прочная фиксация, то на каждом спиральном витке может быть образовано несколько деформаций 42, 43.

В качестве альтернативы вышеописанным фиксирующим деформациям 41, 43 поверхности крайних частей 16 полосы 12 могут быть снабжены накатанными узорами 45, которые входят в фрикционное зацепление друг с другом во время операции скрепления для образования шва с замковым соединением 37. Это показано на фиг. 17. Накатанные узоры 45 образуются на крайних частях 16 с помощью устройства 46, схематически показанного на фиг. 17. Накатывание предпочтительно осуществляют как операцию предварительного формования, используя, например, ролики 13 на фиг. 1. Такие ролики для накатывания (не показаны) могут быть снабжены приводом.

На фиг. 18-22 проиллюстрирован еще один аспект изобретения. В этом случае в шве с замковым соединением 37 зажат гибкий шнур, например, из резины. При надлежащем выборе усилия для скрепления гибкий шнур 47 будет действовать как усиливающий трение элемент между крюкообразными крайними частями 16 полосы 12 и, таким образом, обеспечивать фиксирующий эффект. Как можно видеть, сжатый гибкий шнур 47 может быть вставлен в разных местах между загнутыми крайними частями 16.

Так как гибкий шнур 47 наматывается по всему шву с замковым соединением 37, то может быть достигнут весьма хороший уплотнительный эффект. В шов с замковым соединением 37 гибкий шнур 47 вставляют в формующую головку 14. Вставляемый гибкий шнур 47 предпочтительно подают с катушки 48, расположенной на станке. Катушка 48 схематически показана на станке, изображенном на фиг. 1.

Благодаря фрикционному действию гибкого шнура 47 можно избежать скольжения шва с замковым соединением, одновременно обеспечивая хорошее уплотнение. Гибкий шнур 47 предпочтительно имеет круглое поперечное сечение перед его вставлением в шов с замковым соединением и сжатием в нем.

Вставление гибкого шнура 47 можно объединить с образованием фиксирующих деформаций 41, 43 с помощью описанных скрепляющих роликов 30.

Другие варианты осуществления изобретения

В описанных вариантах выполнения скрепляющих роликов скрепляющий ролик расположен снаружи трубы, в то время как противоположный ролик находится внутри трубы. Однако понятно, что необходимые вмятины или деформации могут быть также сделаны при расположении скрепляющего ролика внутри трубы, а противоположного ролика - снаружи нее. Эти средства (например, углубление или выступ) для образования фиксирующих деформаций на шве с замковым соединением могут быть предусмотрены на периферии или скрепляющего ролика, или противоположного ролика. Кроме того, на скрепляющем ролике или противоположном ролике может быть больше одного такого углубления или выступа. Важно, чтобы достигался намеченный фиксирующий эффект в шве с замковым соединением.

Понятно также, что могут быть объединены два варианта выполнения скрепляющего ролика таким образом, что скрепляющий ролик будет снабжен как углублениями, так и выступами показанного типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ С ЗАМКОВЫМ СОЕДИНЕНИЕМ ШВА | 2006 |

|

RU2305016C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ РУЛОННОГО ПРОКАТА | 2006 |

|

RU2320438C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2308339C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 2011 |

|

RU2476283C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2308338C1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШВА С БЕЗВОРСОВОЙ ТКАНИ С ПОМОЩЬЮ УЛЬТРАЗВУКОВОЙ СВАРКИ С ЗАЗОРОМ | 2008 |

|

RU2516803C2 |

| Способ изготовления спирально-шовных труб | 1985 |

|

SU1279698A1 |

| Устройство для нанесения изоляцинного покрытия на спирально-шовные трубы | 1985 |

|

SU1248834A1 |

| МАШИНА И СПОСОБ ДЛЯ ГОФРИРОВАНИЯ СПИРАЛЕШОВНОЙ ТРУБЫ (ВАРИАНТЫ) | 2000 |

|

RU2250807C2 |

Изобретение относится к производству спирально-шовных труб из полосы тонколистового металла. При способе производства спирально-шовных труб с замковым соединением шва подают металлическую полосу в формующую головку, в которой формуют трубу. Для предотвращения скольжения шва с замковых соединением скрепляющим роликовым устройством образуют расположенные с интервалом фиксирующие деформации на шве с замковым соединением. Устройство для такого способа производства труб содержит скрепляющий ролик, снабженный углублением для образования деформаций вместе с противоположным роликом. При использовании шнура исключается скольжение в шве и обеспечивается хорошее уплотнение. 6 с. и 18 з.п.ф-лы, 22 ил.

| US 3546910 А, 15.12.1970 | |||

| КОМПОЗИЦИЯ ДЛЯ ПЕРЕГОРОДКИ ТОНКОЙ ИНДИКАТОРНОЙ ПАНЕЛИ | 2001 |

|

RU2213748C2 |

| Лабораторный прибор для выделения мелкодисперсных фракций из чая | 1983 |

|

SU1168179A1 |

| US 3651677 А, 28.03.1972 | |||

| US 3835634 А, 17.09.1974 | |||

| ДЕФЛЕКТОР СВЕТА | 2011 |

|

RU2453876C1 |

Авторы

Даты

2000-07-10—Публикация

1996-03-06—Подача