Изобретение относится к обработке металлов давлением, в частности к инструменту для изготовления труб с внутренним фальцевым швом на профилегибочном стане. Трубы, изготовленные с помощью данного инструмента, могут быть использованы в качестве несущих опор раздвижных карнизов.

Известна оправка для обжатия труб с внутренним фальцевым швом в валках профилегибочного стана, содержащая рабочий стержень с калибрующим участком, выполненным с диаметром, соответствующим внутреннему диаметру трубы, и хвостовик. (См. Давыдов В.И., Максаков М.П. Производство гнутых тонкостенных профилей. Приложение-альбом переходов, рис.39, 40. Переходы профиля №23. М., Изд-во черной и цветной металлургии, 1959 (функциональный прототип).

Недостатком известной оправки является наличие значительной силы трения между профилем и оправкой, превосходящей тяговое усилие, развиваемое валками, что приводит к застреванию на выходе готовой трубы.

Другим наиболее близким техническим решением к предложенной конструкции является оправка для обжатия труб с фальцевым швом, содержащая рабочий стержень с калибрующим участком и хвостовик, отличающаяся тем, что она снабжена формующим, калибрующими и тяговыми роликами, размещенными эксцентрично оси оправки с возможностью свободного вращения в пазах, выполненных на рабочем стержне, при этом тяговые ролики смещены относительно оси оправки в сторону, противоположную смещению формующего и калибрующего роликов, последние размещены один от другого на расстоянии, соответствующем межклетьевому расстоянию стана, тяговые ролики расположены посередине между ними, на рабочем стержне оправки выполнен формообразующий участок, размещенный между хвостовиком и калибрующим участком, а величина эксцентриситета указанных роликов определяется из соотношения

где D0 - диаметр калибрующей части оправки;

D1 - диаметр рабочего стержня.

(а.с. №1148666 СССР, опубл. 07.04.85, кл В 21 D 5/06.)

Недостатком известной оправки является то, что предназначена она для сшивания фальцевого шва труб кормопроводов с фальцевым швом, расположенным функционально в верхней части изделия, и не совпадает ни с наружной, ни с внутренней поверхностью трубы.

В частности, круглая форма фальцевого шва по наружной поверхности изготовляемой трубы не нужна. Отбортовки фальцевого шва в известной трубе прямолинейны. Обе ветви фальцевого шва равноценны по сложности изготовления. Для выполнения этой трубы известная оправка по а.с. №1148666 выбрана правильно. Она функционально выполняет закатку фальцевого шва с одновременной доформовкой элементов фальцевого шва, вследствие чего в ней необходимы формующие, калибрующие ролики и их количественно больше, чем закаточных роликов в предлагаемой оправке. Известная оправка частично конструктивно близка к предлагаемой, но выполнять работу по закатке внутреннего фальцевого шва с круглой наружной формой трубы посредством известной оправки невозможно.

Отсюда вытекают конструктивные различия предложенной оправки, составляющие предмет предлагаемого изобретения.

Внутренний фальцевый шов трубы состоит из простой и сложной стенок ветвей, все отбортовки фальцевого шва криволинейны.

Технический результат, на который направлено предлагаемое изобретение, заключается в обеспечении возможности формовки трубы с внутренним фальцевым швом, в обеспечении круглой цилиндричности трубы по фальцевому шву и в достижении прочного сшивания фальцевого шва на вращающемся инструменте с меньшими энергозатратами.

Это достигается тем, что оправка для обжатия труб с внутренним фальцевым швом в валках клетей профилегибочного стана содержит рабочий стержень с хвостовиком, имеющий формирующий сцепление незамкнутой трубы перед закаткой передний формирующий и калибрующий участки с эксцентрично расположенными относительно оси оправки закаточными и распорно-тяговыми роликами, обеспечивающими закатку фальцевого шва в валках клетей профилегибочного стана.

Согласно изобретению оправка снабжена направляющими роликами, рабочий стержень имеет другой калибрующий участок, калибрующие участки на рабочем стержне выполнены в зонах взаимодействия валков предпоследней и последней клетей, при этом закаточные ролики расположены на калибрующих участках в зонах взаимодействия валков предпоследней и последней клетей, передний формирующий участок рабочего стержня выполнен с элементами фиксации сложного стыка фальцевого шва относительно оси трубы и имеет направляющий и распорно-тяговый ролики, между закаточными роликами расположены направляющие и распорно-тяговый ролики, при этом перед каждым закаточным роликом расположен направляющий ролик.

Элементы фиксации сложного стыка фальцевого шва относительно оси незамкнутой трубы создают направление ее движения для ориентированного соединения стыков фальцевого шва.

Направляющие и распорно-тяговые ролики на входном участке оправки обеспечивают ориентированную подачу в переходе участков фальцевого шва незамкнутой трубы в закаточный ролик, что позволяет сохранять окончательную форму участков стыков фальцевого шва с криволинейными отбортовками. При сшивании не возникает необходимости в специальной доформовке элементов фальцевого шва, прилегающих к круглой части трубы, так как большие усилия при доформовке приводят к частой поломке осей роликов, закрепленных на оправке.

Наличие калибрующих участков в зоне действия валков позволяет растянуть еще не сжатое сечение трубы перед закаткой фальцевого шва и правильно ориентировать незамкнутую трубу в момент закатки.

Наличие направляющих и распорно-тяговых роликов перед вторым закаточным роликом создает режим ориентации движущейся незамкнутой трубы перед окончательной закаткой с помощью второго закаточного ролика.

Таким образом, существенные отличия предложенной оправки обеспечивают плавный устойчивый режим изготовления тонкостенных труб с внутренним фальцевым швом при лучших условиях формовки с помощью вращающихся элементов и позволяют достигать большей цилиндричности трубы, повышенного качества ее наружной поверхности, прочности фальцевого шва, чем, в конечном итоге, определяется качество получаемых изделий.

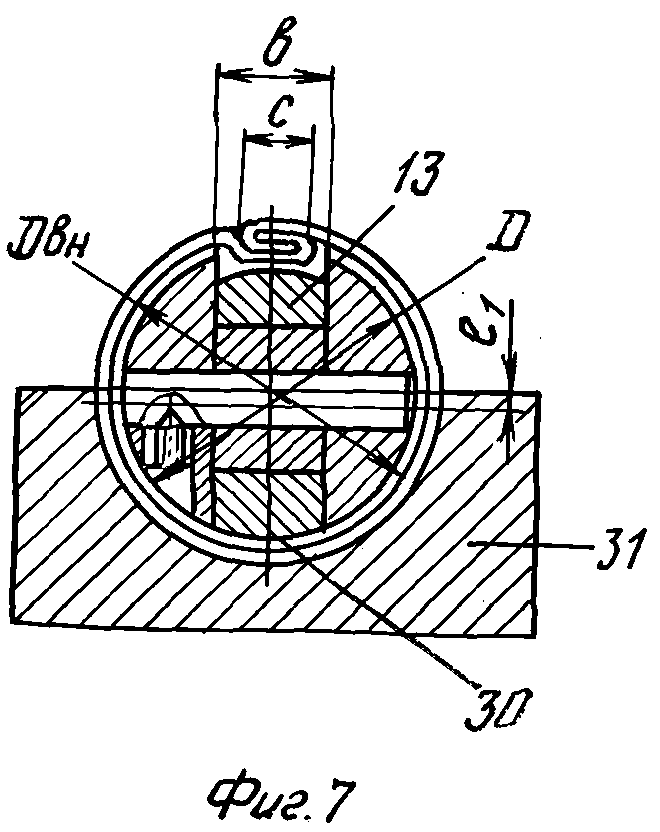

На фиг.1 изображена оправка, общий вид.

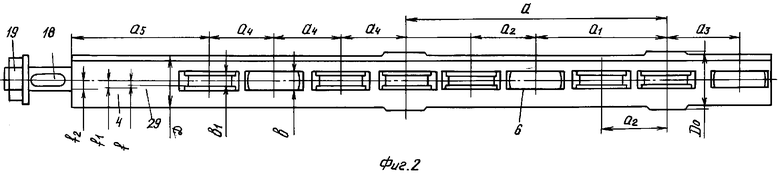

На фиг.2 - то же, вид сверху.

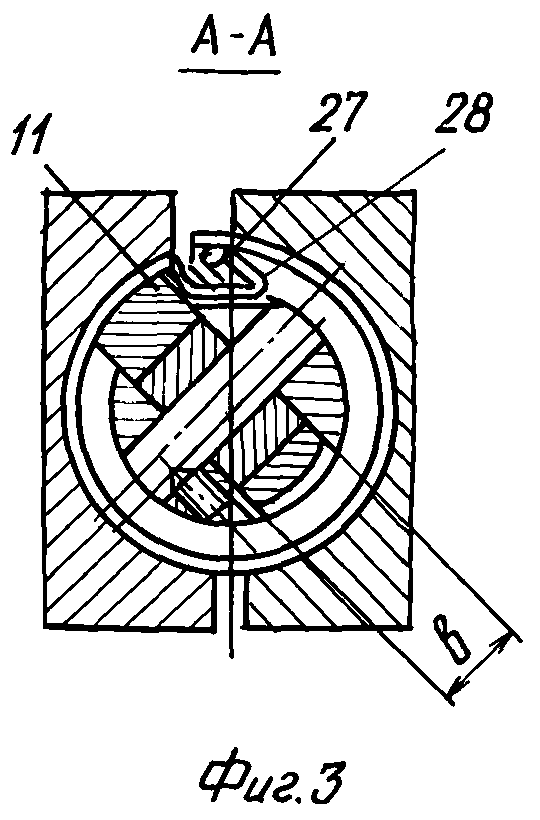

На фиг.3 - сечение А-А на фиг.1 - распорно-тяговой ролик.

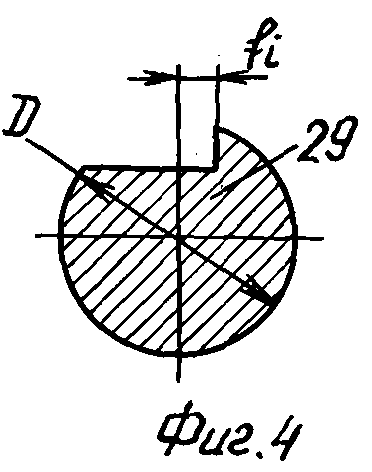

На фиг.4 - сечение оправки с фиксацией сложного стыка фальцевого шва относительно оси незамкнутой трубы.

На фиг.5 - сечение оправки с направляющим роликом.

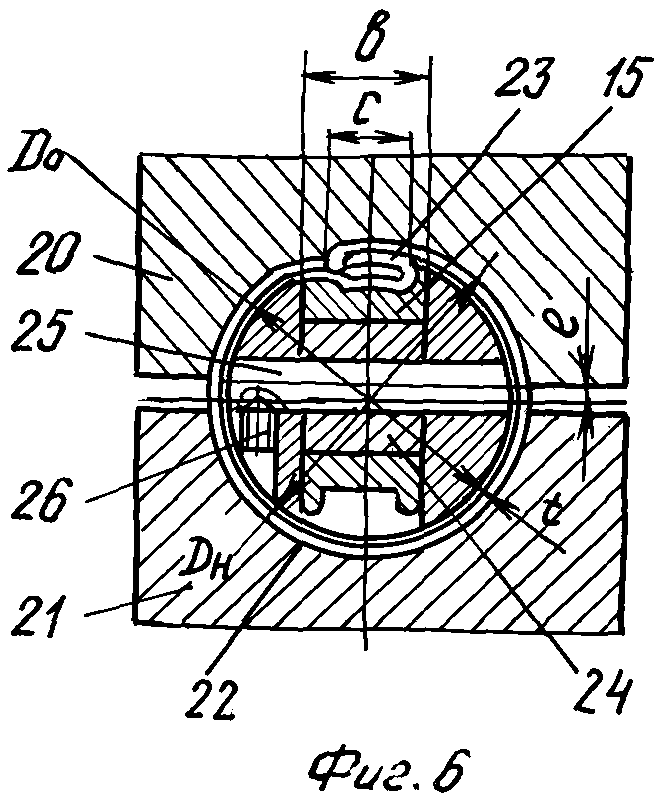

На фиг.6 - сечение оправки с закаточным роликом, сочлененным с формующими валками профилегибочного стана.

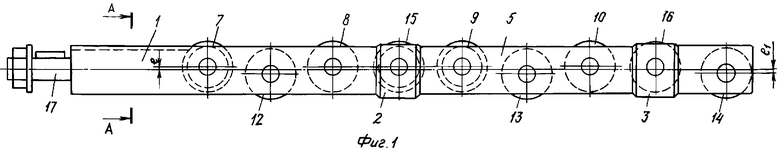

На фиг.7 - сечение оправки в пространстве между валками с тяговым роликом, сочлененным с приводным роликом роликового устройства профилегибочного стана.

Предлагаемая оправка 1 состоит из калибрующих участков 2 и 3, переднего формирующего участка 4, который формирует сцепление незамкнутой трубы перед закаткой, и рабочего стержня 5 с роликами 7-16. В пазах 6 рабочего стержня 5 эксцентрично оси оправки 1 установлены: направляющие ролики 7, 8, 9, 10; распорно-тяговые ролики 11, 12, 13, 14 и закаточные ролики 15, 16. Рабочий стержень 5 содержит также хвостовик, состоящий из посадочной шейки 17, направляющей шпонки 18 и гайки с буртиком 19.

Калибрующий участок 2 расположен в зоне взаимодействия валков 20 и 21 профилегибочного стана с закаточным роликом 15 оправки, формирующими окончательный контур трубы 22 с внутренним фальцевым швом 23. Закаточный ролик 15 установлен на подшипнике 24 с возможностью вращения на оси 25, застопоренной винтом 26.

Другой калибрующий участок 3 расположен в зоне действия последней пары валков стана (не показано), на межклетьевом расстоянии «а». Закаточный ролик 16 находится в контакте с валками последней пары, посредством чего осуществляется окончательная закатка фальцевого шва 23 трубы 22. Калибрующие участки 2 и 3 оправки 1 подгоняются под незамкнутую трубу 22 со свободным вхождением без заеданий, чтобы не сдирать покрытие по внутреннему диаметру трубы Dвн. Благодаря зазору «t» между внутренним диаметром Dвн трубы и диаметром D рабочего стержня не возникает трения скольжения.

Перед каждым закаточным роликом 15 и 16 расположены на расстоянии «a2» и «а4» направляющие ролики 7, 8, 9, 10, функциональное назначение которых заключается в ориентированной подаче незамкнутой трубы в очаг формовки.

Передний формирующий участок оправки 4 длиной «а5» служит для подготовки незамкнутой трубы до формирования ее в замкнутую трубу в процессе сцепления стыков 27 фальцевого шва (см. фиг.3). Сцепление стыков осуществляется с помощью распорно-тягового ролика 11, который расположен в пазу 6 и действует на профиль трубы усилием «N». Распор может быть осуществлен и просто выступающим участком оправки 1.

Сцепление стыков 27 фальцевого шва фиксируется на оправке 1 направлением движения сложного стыка 28 по упорам 29, расположенным на расстоянии "fi" от оси незамкнутой трубы (f, f1, f2) в зависимости от положения стыков 27 в процессе формовки.

После сцепления стыков 27 фальцевого шва незамкнутая труба сложным стыком 28 движется в ручей направляющего ролика 7 с шириной «b1» (фиг.5). Движущаяся незамкнутая труба попадает в распорно-тяговой ролик 12, расправляется и направляется в направляющий ролик 8, фиксируется в его ручье с шириной b1 и направляется далее через калибрующий участок 2 оправки 1 в первый закаточный ролик 15, расположенный в зоне действия предпоследних валков профилегибочного стана. Расстояние между соседними роликами 7, 12, 8, 15 равно «а4». Расстояние между роликами 7 и 15 равно половине межклетьевого расстояния стана.

Между закаточными роликами 15 и 16 на рабочем стержне 5 установлены: направляющий ролик 9, распорно-тяговой ролик 13 и направляющий ролик 10. Направляющие ролики 7, 8, 9, 10 и закаточные ролики 15, 16 расположены в пазах 6 шириной «b» с эксцентриситетом «е», направленным вверх от оси оправки

где D0 - диаметр калибрующего участка оправки;

D - диаметр рабочего стержня.

В межклетьевом пространстве между парами валков предпоследней и последней клети на расстоянии a1=a/2 расположен распорно-тяговой ролик 13 и после последней пары валков распорно-тяговый ролик 14 на расстоянии а3=a/2.

Ролик 13 по поверхности соприкосновения 30 контактирует с приводным роликом 31 приводного приспособления (не показано), выпрямляет незамкнутую трубу и создает тяговое усилие. Аналогично выполнен и распорно-тяговой ролик 14, который от приводного ролика (не показан) выталкивает незамкнутую трубу на приемный стол.

Рабочий участок распорно-тяговых роликов 11, 12, 13, 14 выполнен по форме нижнего внутреннего участка трубы 22. Диаметр D рабочего стержня 5 меньше диаметра D0 калибрующего участка оправки 1 в следующем соотношении:

где e1 - эксцентриситет распорно-тяговых роликов 11-14 относительно оси оправки 1.

Распорно-тяговые ролики 11, 12, 13, 14 расположены между направляющими роликами 7, 8, 9, 10. Назначение распорно-тяговых роликов 11-14 заключается в сохранении формы профиля в переходе с одновременным увеличением тягового усилия; иногда в создании усилий формовки изнутри.

Оправка для обжатия труб с внутренним фальцевым швом работает следующим образом.

Движущаяся незамкнутая труба с помощью валков профилегибочного стана (не показаны) перед оправкой 1 приобретает форму незамкнутой трубы с недогнутыми стыками фальцевого шва. Незамкнутую трубу перемещают по формирующему участку 4 оправки 1 с помощью боковых роликов (не показаны) и калибруют по внутреннему диаметру трубы 22, проводя через калибрующий участок 2 диаметром D0, приблизительно равным внутреннему диаметру трубы, и окончательно закатывают посредством взаимодействия закаточного ролика 15 с валками 20 и 21.

Далее незамкнутая труба проходит между приводным роликом 31 и распорно-тяговым роликом 13, сцепление между которыми выпрямляет ее и создает тяговое усилие.

Перемещаясь далее, незамкнутая труба попадает на направляющий ролик 10 и окончательно закатывается в валках последней клети с помощью закаточного ролика 16. Далее незамкнутая труба попадает на распорно-тяговой ролик 14, который работает в контакте с приводным роликом приводного устройства и выталкивает профиль на приемный стол (не показано).

В предложенной оправке все элементы фальцевого шва сформированы заранее перед сшиванием, и технически решаемая задача оправки обеспечить точное направление движения профиля в переходе перед закаткой недоформованных стыков фальцевого шва ориентированной подачей незамкнутой трубы, ибо иначе мы не достигнем цилиндричности наружной поверхности трубы. Форма оправки целиком зависит от способа получения труб с разной формой фальцевого шва.

В предлагаемой оправке по сравнению с известной трение скольжения между оправкой и движущейся незамкнутой трубой значительно уменьшено, что значительно сокращает затраты энергии и рабочих сил.

Трение скольжения в калибрующем участке перед закаточным роликом незначительно по сравнению с трением скольжения в известной оправке в очаге деформации. Наличие сцепления между приводным и распорно-тяговым роликами увеличивает тяговое усилие движущейся незамкнутой трубы и обеспечивает высокое качество поверхности изготавливаемых труб с внутренним фальцевым швом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Способ изготовления труб с фальцевым швом | 1983 |

|

SU1303211A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ С ВНУТРЕННИМ ФАЛЬЦЕВЫМ ШВОМ | 2004 |

|

RU2271892C1 |

| Оправка для обжатия труб | 1982 |

|

SU1148666A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| Профилегибочный стан | 1982 |

|

SU1123761A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2006314C1 |

| Способ изготовления гнутых несимметричных профилей полузакрытого типа | 1981 |

|

SU997902A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

Изобретение относится к обработке металлов давлением, в частности к профилегибочному инструменту для изготовления труб с внутренним фальцевым швом, используемых в качестве несущих опор раздвижных карнизов. Оправка содержит рабочий стержень с хвостовиком, имеющий формирующий сцепление незамкнутой трубы перед закаткой передний формирующий и калибрующий участки с эксцентрично расположенными относительно оси оправки закаточными и распорно-тяговыми роликами, обеспечивающими закатку фальцевого шва в валках клетей профилегибочного стана. Оправка снабжена направляющими роликами. Рабочий стержень имеет другой калибрующий участок. Калибрующие участки на рабочем стержне выполнены в зонах взаимодействия валков предпоследней и последней клетей. Закаточные ролики расположены на калибрующих участках в зонах взаимодействия валков предпоследней и последней клетей. Передний формирующий участок рабочего стержня выполнен с элементами фиксации сложного стыка фальцевого шва относительно оси трубы и имеет направляющий и распорно-тяговый ролики. Между закаточными роликами расположены направляющие и распорно-тяговый ролики. Перед каждым закаточным роликом расположен направляющий ролик. Достигается обеспечение возможности формовки трубы с внутренним фальцевым швом, обеспечение круглой цилиндричности трубы по фальцевому шву и прочное сшивание фальцевого шва на вращающемся инструменте с меньшими энергозатратами. 7 ил.

Оправка для обжатия труб с внутренним фальцевым швом в валках клетей профилегибочного стана, содержащая рабочий стержень с хвостовиком, имеющий формирующий сцепление незамкнутой трубы перед закаткой передний формирующий и калибрующий участки с эксцентрично расположенными относительно оси оправки закаточными и распорно-тяговыми роликами, обеспечивающими закатку фальцевого шва в валках клетей профилегибочного стана, отличающаяся тем, что она снабжена направляющими роликами, рабочий стержень имеет другой калибрующий участок, калибрующие участки на рабочем стержне выполнены в зонах взаимодействия валков предпоследней и последней клетей, при этом закаточные ролики расположены на калибрующих участках в зонах взаимодействия валков предпоследней и последней клетей, передний формирующий участок рабочего стержня выполнен с элементами фиксации сложного стыка фальцевого шва относительно оси трубы и имеет направляющий и распорно-тяговый ролики, между закаточными роликами расположены направляющие и распорно-тяговый ролики, при этом перед каждым закаточным роликом расположен направляющий ролик.

| Оправка для обжатия труб | 1982 |

|

SU1148666A1 |

| Профилегибочный стан | 1974 |

|

SU522873A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕЗОНАНСНЫХ СВОЙСТВ СИСТЕМ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 0 |

|

SU318905A1 |

| Множительно-делительное устройство | 1985 |

|

SU1305677A1 |

Авторы

Даты

2006-02-27—Публикация

2004-08-09—Подача