Предлагаемый станок предназначен для производства изделий из тонколистового металла.

Известны станки для закатки фальцевых швов, содержащие устройство для установки обрабатываемых деталей и устройство для закатки, выполненное в виде закаточного ролика, имеюш,его с обеих сторон цилиндрические пояски разного диаметра, плавно сопряженные с цилиндрической выемкой в его средней части, и установленного на валу, выполненном поворотным в вертикальной плоскости вокруг оси, перекрещивающейся под прямым углом с этим валом, при помощи винта, связанного с одним из его концов.

Однако известные станки не обеспечивают закатку швов «на свалку.

Предлагаемый станок дает возможность закатывать «на свалку швы, в частности, фасонных деталей.

Для этого он снабжен двумя роликами, взаимодействующими с торцами закатываемых деталей, и роликом, обеспечивающим при взаимодействии с закаточным роликом обжим фальца, при этом вал с осью его поворота смонтирован в ползуне, перемещаемом в продольном направлении, а устройство для установки закатываемых деталей выполнено в виде опорного кольца, имеющего конфигурацию, соответствующую конфигурации этой детали,

и наружный диаметр, меньший, чем ее внутренний диаметр, размещенного на расположенных внутри опорного кольца роликах, один из которых снабл :ен приводом вращения.

Для осуществления возвратно-поступательного перемещения вала ось его поворота выполнена эксцентричной и связана рычажной передачей с винтом, обеспечивающим этот поворот, причем рычаг, взаимодействующий с винтом, соединен с рычагом, закрепленным на оси, посредством связанных с концами этих рычагов гибкой тяги и жесткой тяги, размещенной к осям их поворота и имеющей продольный паз, в который входит палец, закрепленный на одном из рычагов.

Ролик, взаимодействующий с одним из торцов обрабатываемой детали, установлен на рычаге и снабжен устройством для его фиксации в рабочем полол ении, а ролик, взаимодействующий с другим торцом, выполнен перемещаемым в радиальном направлении и снабл ен амортизатором с регулируемой л есткостью.

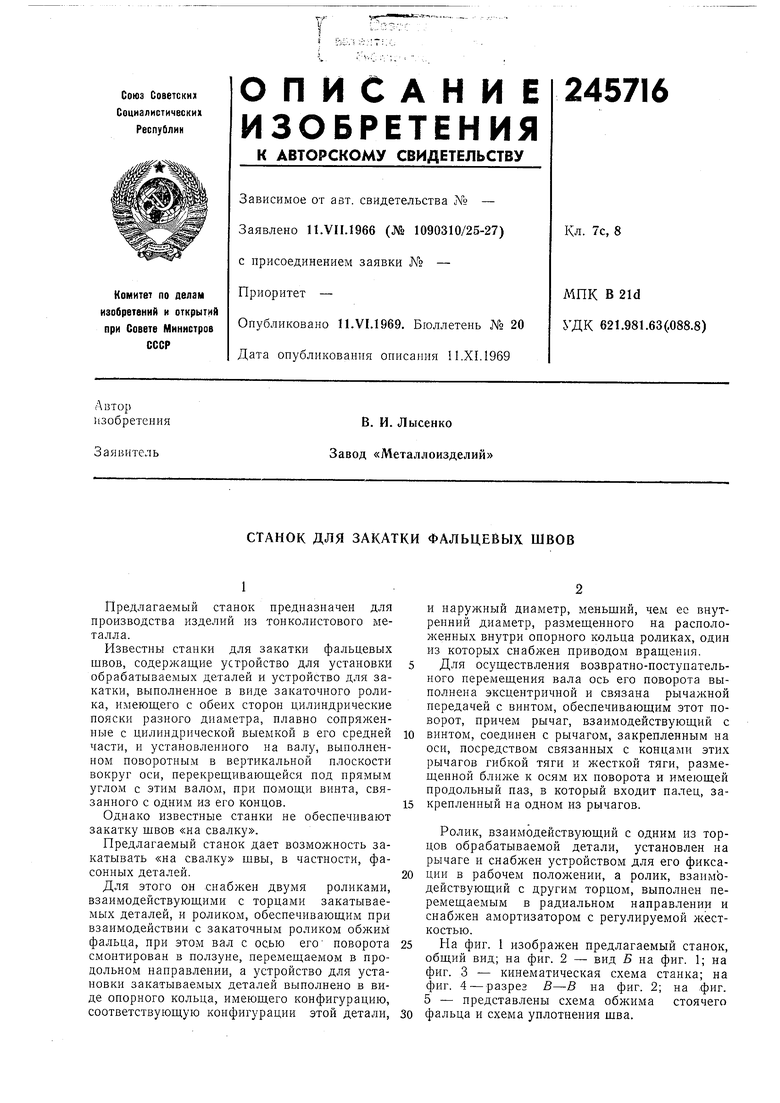

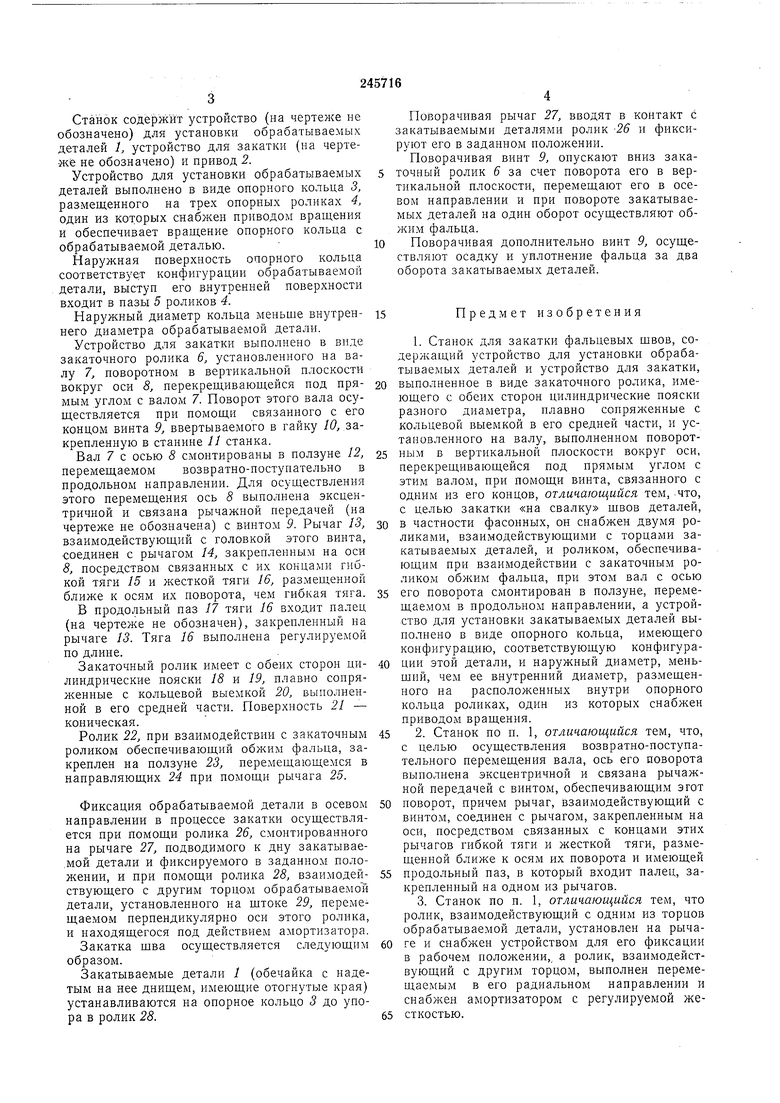

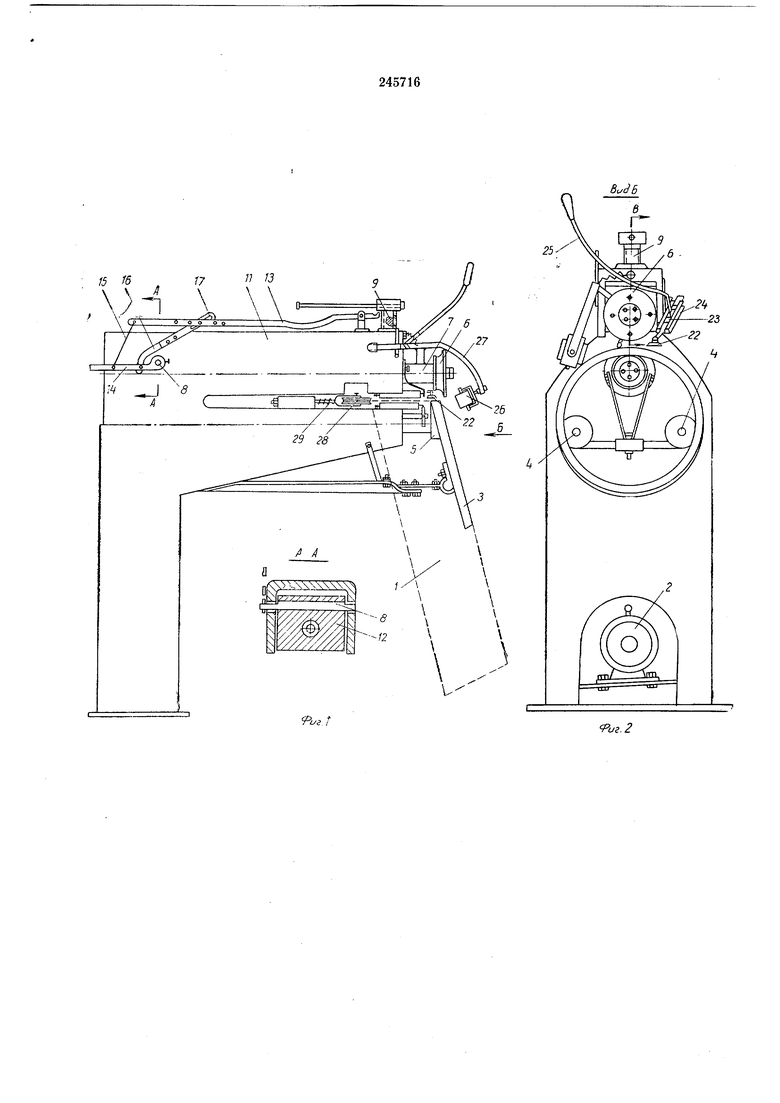

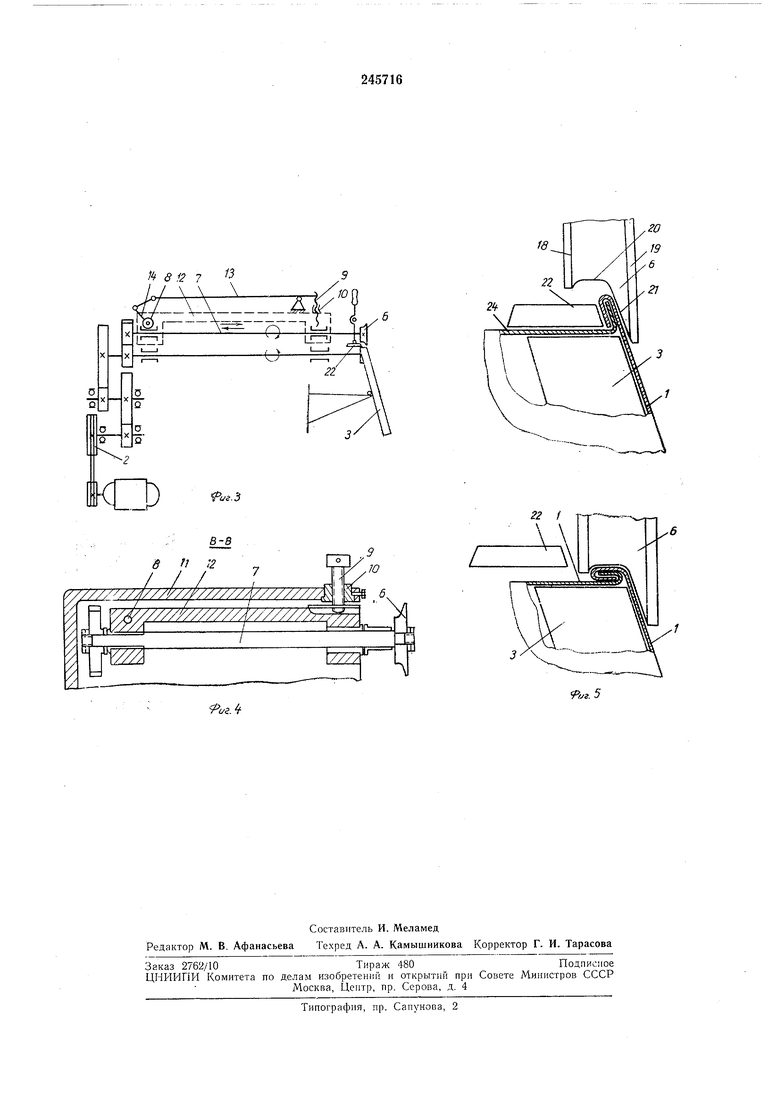

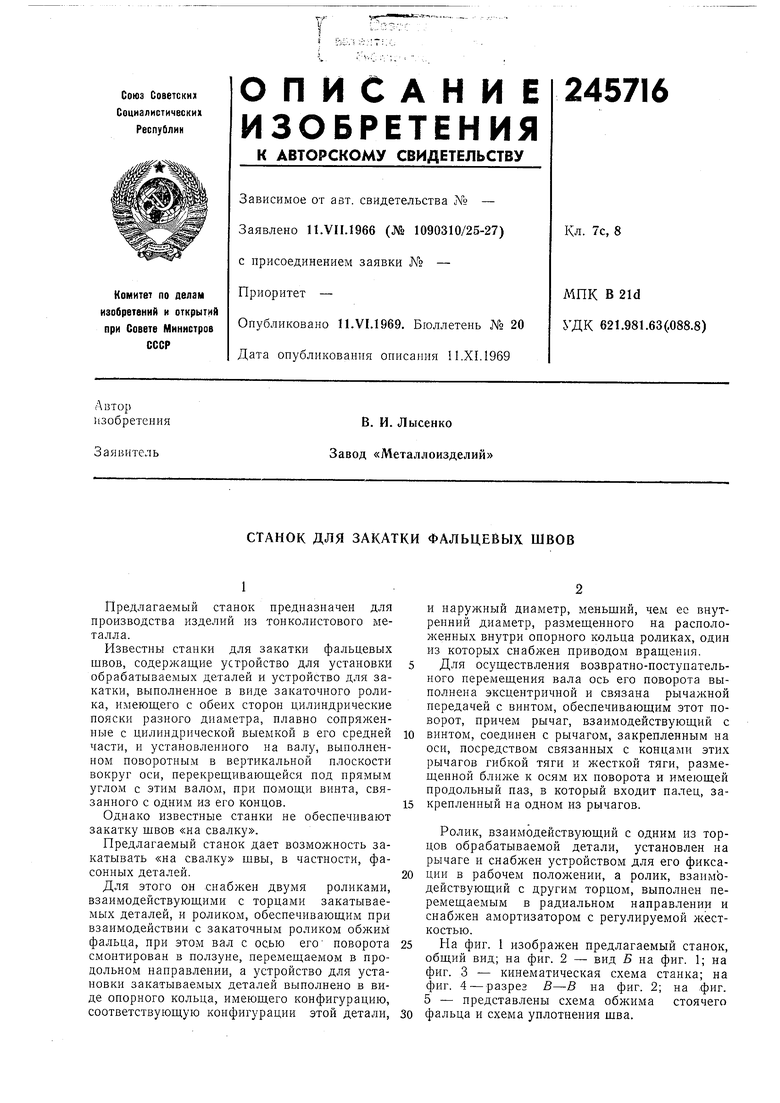

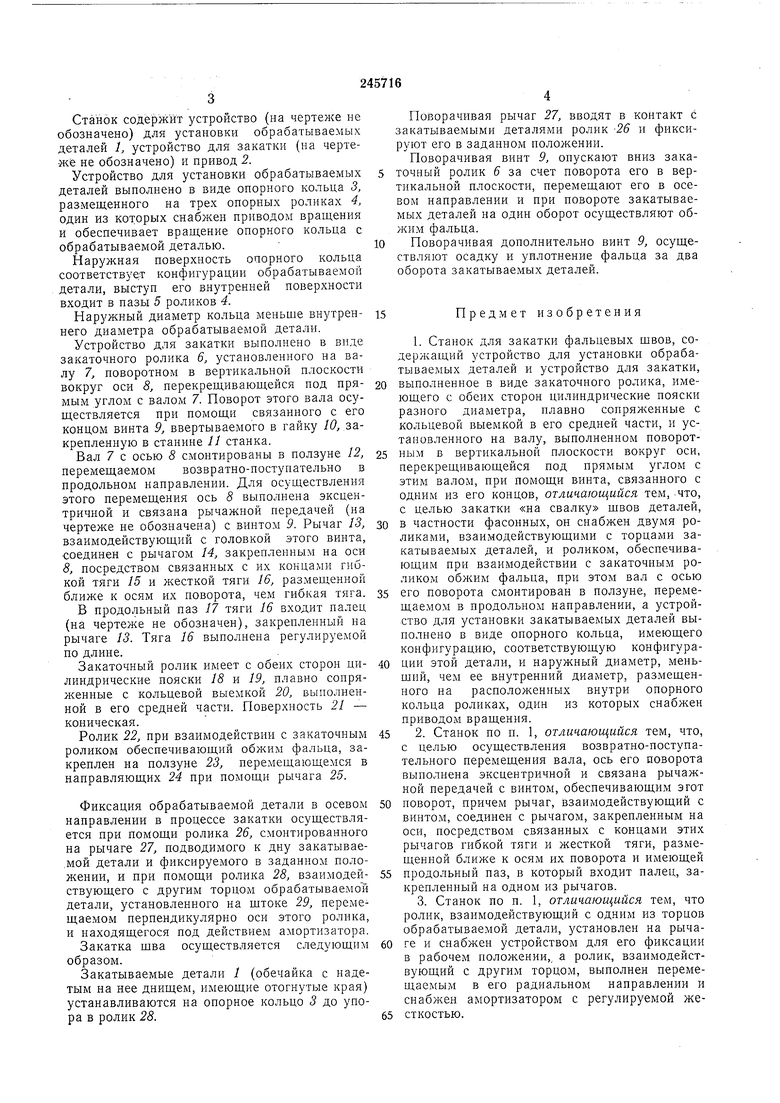

На фиг. 1 изображен предлагаемый станок, общий вид; на фиг. 2 - вид Б на фиг. 1; на фиг. 3 - кинематическая схема станка; на фиг. 4-разрез В-В на фиг. 2; на фиг. 5 - представлены схема обжима стоячего фальца и схема уплотнения шва.

Станок содержит устройство (на чертеже не обозначено) для установки обрабатываемых деталей 1, устройство для закатки (на чертеже не обозначено) и привод 2.

Устройство для установки обрабатываемых деталей вынолнено в виде опорного кольца 3, размещенного на трех опорных роликах 4, один из которых снабжен приводом вращения и обеспечивает вращение опорного кольца с обрабатываемой деталью.

Наружная поверхность опорного кольца соответствует конфигурации обрабатываемой детали, выступ его внутренней поверхности входит в пазы 5 роликов 4.

Наружный диаметр кольца меньше внутреннего диаметра обрабатываемой детали.

Устройство для закатки выполнено в виде закаточного ролика 6, установленного на валу 7, новоротном в вертикальной плоскости вокруг оси 8, перекрещивающейся под прямым углом с валом 7. Поворот этого вала осуществляется при помощи связанного с его концом винта 9, ввертываемого в гайку 10, закрепленную в станине 11 станка.

Вал 7 с осью 8 смонтированы в ползуне 12, перемещаемом возвратно-поступательно в продольном направлении. Для осуществления этого перемещения ось 8 выполнена эксцентричной и связана рычажной передачей (на чертеже не обозначена) с винтом 9. Рычаг 13, взаимодействующий с головкой этого винта, соединен с рычагом 14, закрепленным на оси 8, посредством связанных с их концами гибкой тяги 15 и жесткой тяги 16, размещенной ближе к осям их поворота, чем гибкая тяга.

В продольный паз 17 тяги 16 входит палец (на чертеже не обозначен), закрепленный на рычаге 13. Тяга 16 выполнена регулируемой по длине.

Закаточный ролик имеет с обеих сторон цилиндрические пояски 18 и 19, плавно сопряженные с кольцевой выемкой 20, выполненной в его средней части. Поверхность 21 - коническая.

Ролик 22, при взаимодействии с закаточным роликом обеспечивающий обжим фальца, закреплен на ползуне 23, перемещающемся в направляющих 24 при помощи рычага 25.

Фиксация обрабатываемой детали в осевом направлении в процессе закатки осуществляется при помощи ролика 26, смонтированного на рычаге 27, подводимого к дну закатывае.мой детали и фиксируемого в заданном полол ении, и при помощи ролика 28, взаимодействующего с другим торцом обрабатываемой детали, установленного на штоке 29, перемещаемом перпендикулярно оси этого ролика, и находящегося под действием амортизатора.

Поворачивая рычаг 27, вводят в контакт с закатываемыми деталями ролик -26 и фиксируют его в заданном ноложении.

Поворачивая винт 9, опускают вниз закаточный ролик 6 за счет поворота его в вертикальной плоскости, перемещают его в осевом направлении и при повороте закатываемых деталей на один оборот осуществляют обжим фальца.

Поворачивая дополнительно винт 9, осуществляют осадку и уплотнение фальца за два оборота закатываемых деталей.

Предмет изобретения

1. Станок для закатки фальцевых щвов, содержащий устройство для установки обрабатываемых деталей и устройство для закатки,

выполненное в виде закаточного ролика, имеющего с обеих сторон цилиндрические пояски разного диаметра, плавно сопряженные с кольцевой выемкой в его средней части, и установленного на валу, выполненном поворотным в вертикальной плоскости вокруг оси, перекрещивающейся под прямым углом с этим валом, при помощи винта, связанного с одним из его концов, отличающийся тем, -что, с целью закатки «на свалку швов деталей,

в частности фасонных, он снабжен двумя роликами, взаимодействующими с торцами закатываемых деталей, и роликом, обеспечивающим при взаимодействии с закаточным роликом обжим фальца, при этом вал с осью

его поворота смонтирован в ползуне, перемещаемом в продольном направлении, а устройство для установки закатываемых деталей выполнено в виде опорного кольца, имеющего конфигурацию, соответствующую коифигурации этой детали, и наружный диаметр, меньший, чем ее внутренний диаметр, размещенного на располол енных внутри опорного кольца роликах, один из которых снабжен приводом вращения.

2. Станок по п. 1, отличающийся тем, что, с целью осуществления возвратно-поступательного перемещения вала, ось его поворота выполнена эксцентричной и связана рычажной передачей с винтом, обеспечивающим згот

поворот, причем рычаг, взаимодействующий с винтом, соединен с рычагом, закрепленным на оси, посредством связанных с концами этих рычагов гибкой тяги и жесткой тяги, размещенной ближе к осям их поворота и имеющей

продольный паз, в который входит палец, закрепленный на одном из рычагов.

3. Станок по п. 1, отличающийся тем, что ролик, взаимодействующий с одним из торцов обрабатываемой детали, установлен на рычаге и снабжен устройством для его фиксации в рабочем положении,, а ролик, взаимодействующий с другим торцом, выполнен перемещаемым в его радиальном направлении и снабжен амортизатором с регулируемой же15 Гб17 )П V-J- J 9 . 3 ;« Q i2 7 /5

LI .

Й

19

2t

| название | год | авторы | номер документа |

|---|---|---|---|

| БОРТОГИБОЧНЫЙ И/ИЛИ КРОМКОЗАКАТОЧНЫЙ СТАНОК И СПОСОБ ЕГО РАБОТЫ (ВАРИАНТЫ) | 1999 |

|

RU2233724C2 |

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| Станок для закатки и отбортовки изделий | 1984 |

|

SU1250354A1 |

| Станок для закатки фальцевых швов | 1978 |

|

SU763023A1 |

| Станок для ротационной обработки давлением полых изделий | 1989 |

|

SU1639833A1 |

| Гибкая линия изготовления металлической тары | 1988 |

|

SU1586831A1 |

| Станок для армирования нижнего конца уточного патрона металлической обоймой | 1951 |

|

SU94532A1 |

| ОПРАВКА ДЛЯ ОБЖАТИЯ ТРУБ С ВНУТРЕННИМ ФАЛЬЦЕВЫМ ШВОМ | 2004 |

|

RU2270731C1 |

| Устройство для ротационной закатки дна и отбортовки края полых деталей | 1989 |

|

SU1639834A1 |

| ЗАКАТОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2073575C1 |

S-6

игЛ

Й/г. 5

Даты

1969-01-01—Публикация