Изобретение относится к области металлургии и машиностроения, в частности к термической обработке концентрированным источником энергии деталей различного назначения из железоуглеродистых сплавов.

Известен способ упрочнения поверхности детали, включающий нанесение на обрабатываемую поверхность светопоглощающего покрытия и последующее лазерное воздействие с формированием пятна нагрева на поверхности (RU 2241766 C1, C21D 1/09, 10.12.2004).

Известен способ упрочнения поверхности детали из чугуна, включающий предварительное нанесение на обрабатываемую поверхность светопоглощающего покрытия и последующее воздействие лазером (SU 1425241 А1, С22С 37/06, 23.09.1988).

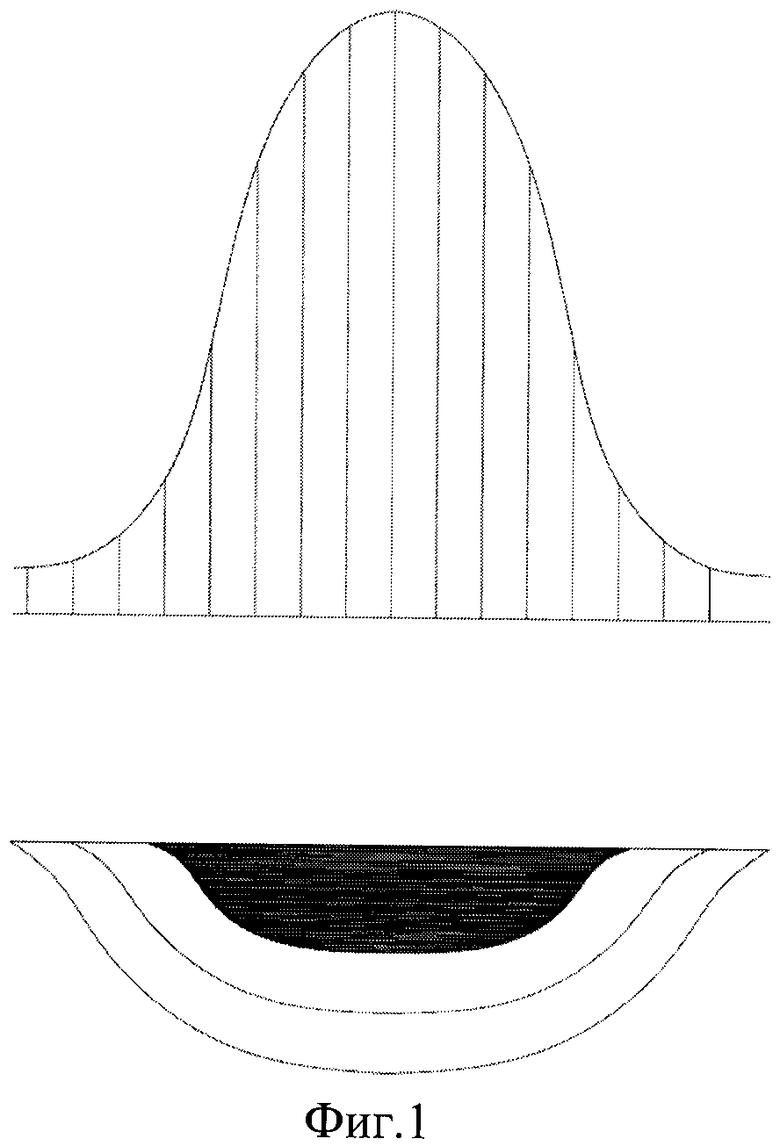

При использовании однолучевых лазеров для поверхностного термоупрочнения распределение интенсивности излучения близко к Гауссовому и в зоне упрочнения получаются участки со значительными неоднородностями по структуре, глубине и твердости (Фиг.1).

Наиболее близким аналогом к заявленному изобретению относится известный способ упрочнения поверхности детали, включающий воздействие на поверхность многолучевым лазерным излучением и устройство для упрочнения поверхности детали, содержащее кожух, размещенный в нем лазерный излучатель с излучающими трубками, скомпонованными в виде пакета из нескольких слоев один внутри другого, объединенных общим резонатором, имеющий на одном из торцов выходное окно, а на другом - узел глухого заднего зеркала с котировочным механизмом (RU 2276604 C1, C21D 1/09, 20.05.2006).

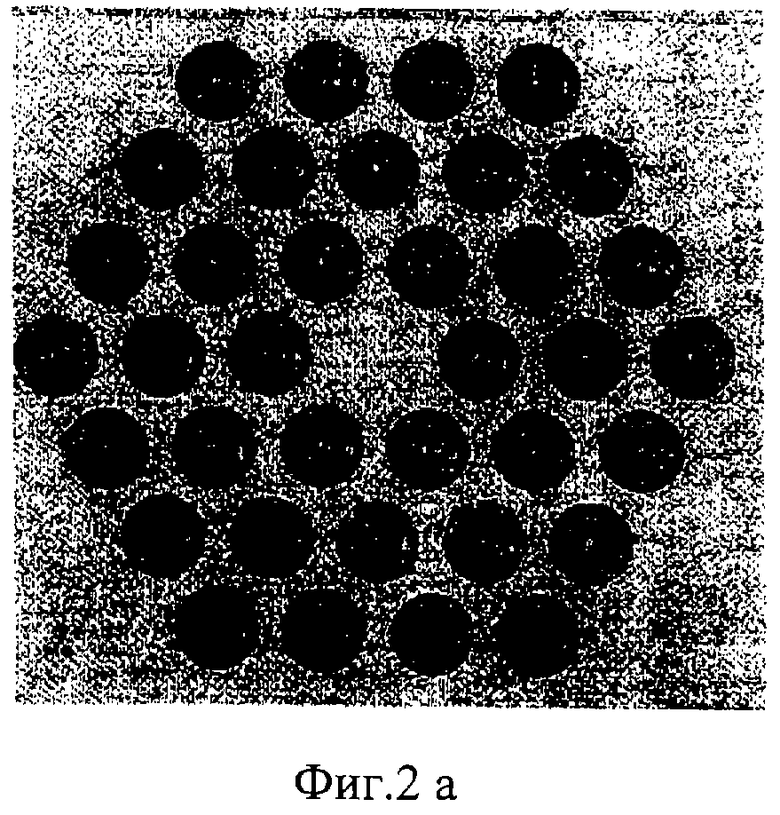

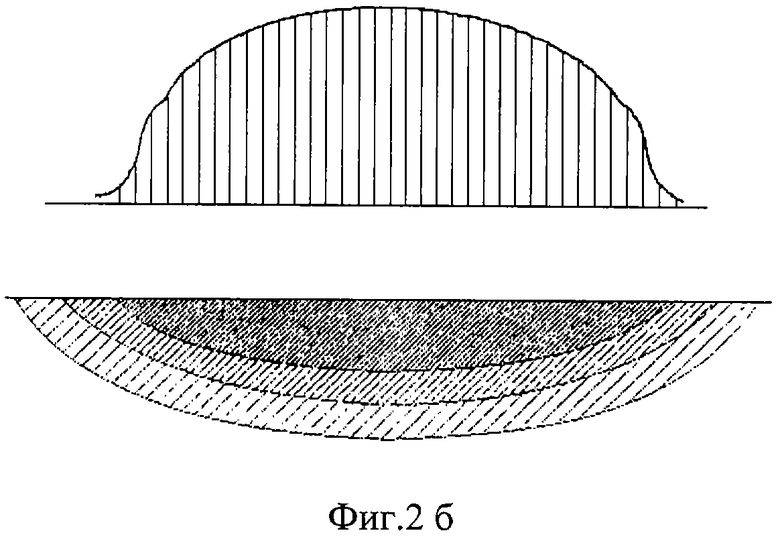

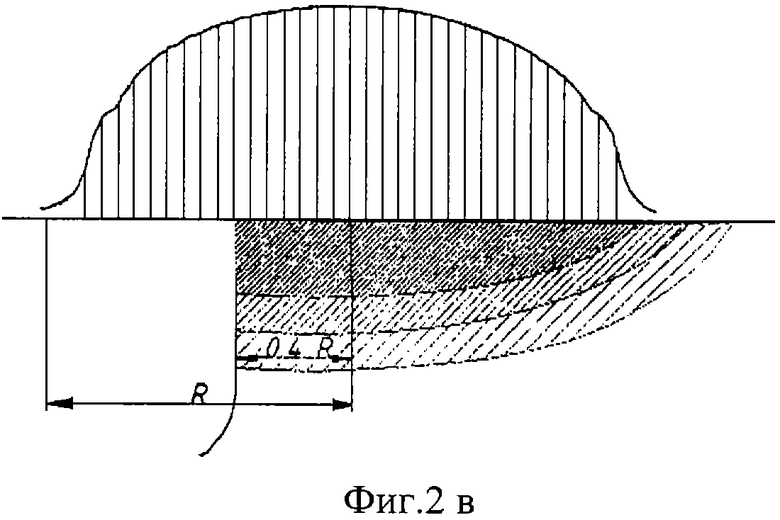

Применяемый многолучевой лазер обеспечивает более равномерное, по сравнению с однолучевым, распределение интенсивности излучения и, соответственно, более равномерное тепловое воздействие на упрочняемую зону. Однако в связи с тем, что в этом лазере трубки излучателя скомпонованы по граням концентричных шестигранников (Фиг.2,а), при перемещении луча по упрочняемой поверхности получается существенная разница суммарной мощности, получаемой отдельными участками (точками) дорожки облучения (воздействия) от центра к краям, и разница в продолжительности воздействия излучения на отдельные точки, причем эта разница в получаемой мощности и продолжительности воздействия при перемещении в разных направлениях различна. Это приводит к неравномерности теплового воздействия на упрочняемый материал и, соответственно, к неравномерности структуры, твердости и глубины упрочненной зоны по сечению дорожки от центра к краям дорожки (Фиг.2,б), причем степень этой неравномерности различна при движении луча в разных направлениях. При упрочнении кромок, например, форм для литья стеклотары, режущих кромок вырубных штампов, ножей гильотинных и т.д. для достаточного тепловвода в край кромки и обеспечения необходимой глубины упрочнения необходимо пятно излучения располагать относительно кромки так, чтобы вдоль края кромки проходила часть пятна с достаточной мощностью, т.е. ближе к центру пятна с большим смещением границы пятна излучения относительно кромки (Фиг.2,в). Это приводит к непродуктивной потере большой доли мощности лазерного излучения, проходящего за пределами кромки, и к неоправданному уменьшению ширины дорожки упрочнения.

Задачей, решаемой изобретением, является повышение производительности, износостойкости и долговечности быстроизнашиваемых дорогостоящих деталей, а также уменьшение энергетических затрат.

Техническим результатом изобретения является обеспечение равномерности структуры, твердости и глубины упрочненного слоя.

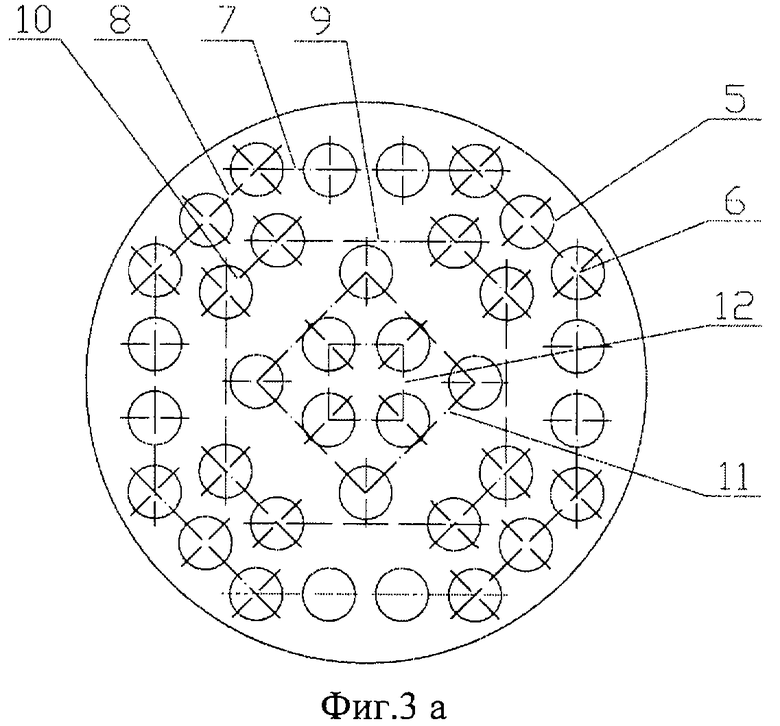

Технический результат обеспечивается тем, что в известном способе упрочнения детали, включающем воздействие на поверхность многолучевым лазерным излучением с помощью лазерного излучателя, излучающие трубки которого размещены в виде пакета из нескольких рядов, предварительно на поверхность детали наносят многокомпонентное покрытие на основе оксида цинка, а затем воздействуют на нее лазерным излучением, при этом используют лазерный излучатель, первый и второй наружные ряды излучающих трубок которого расположены в виде неравносторонних восьмигранников, третий и четвертый - в виде равносторонних четырехгранников, обеспечивающий получение луча с равномерной плотностью мощности в сечении, минимальную разницу в продолжительности воздействия излучения на различные участки поверхности от центра дорожки к краям при перемещении пятна луча по упрочняемой поверхности в любом направлении и по любой траектории.

При упрочнении поверхности детали из малоуглеродистой стали наносят многокомпонентное светопоглощающее покрытие на основе оксида цинка с добавлением порошка графита.

Технический результат обеспечивается также тем, что в известном устройстве для упрочнения поверхности детали, содержащей кожух, имеющий на одном из торцов выходное окно, а на другом - зеркало с глухим котировочным механизмом, и размещенный в кожухе излучатель в виде пакета с излучающими трубками, скомпонованными в виде пакета из нескольких рядов один внутри другого для обеспечения равномерного уровня мощности по ширине дорожки при движении пятна излучения по обрабатываемой поверхности в разных направлениях, пакет состоит из наружного ряда трубок в виде неравностороннего восьмигранника с осями трубок, вписывающимися в поперечном сечении в круг диаметром примерно 63 мм, и имеющего размеры граней по осям крайних трубок примерно 29 и 19 мм, второго ряда в виде неравностороннего восьмигранника с осями трубок, вписывающимися в окружность диаметром примерно 44 мм, размерами граней по осям крайних трубок примерно 23,5 и 10 мм, третьего ряда в виде равностороннего четырехгранника с осями трубок, расположенными по окружности диаметром примерно 29 мм, размерами граней примерно 20,5 мм, и внутреннего - четвертого ряда трубок в виде равностороннего четырехгранника с осями трубок, расположенными по окружности, например 14 мм, и размерами граней примерно 10 мм.

Излучающие трубки имеют внутренний диаметр 5-7 мм, при этом наружный ряд состоит, например, из 20 трубок, имеющих в меньших гранях по одной трубке между крайними трубками, а в больших гранях по две трубки между крайними трубками и расположенных в одной плоскости с крайними трубками, второй ряд - из 8 трубок, расположенных попарно, каждая пара которых расположена напротив меньших граней наружного слоя, третий ряд - из четырех трубок с расположением каждой напротив больших граней наружного ряда, последний внутренний ряд - из четырех трубок, каждая из которых расположена напротив меньших граней наружного ряда.

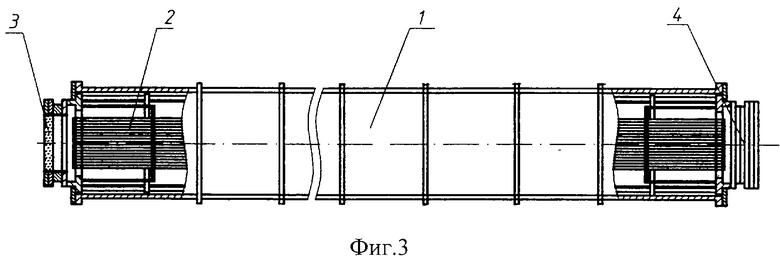

Для обеспечения более равномерного тепловвода в упрочняемый материал по сечению дорожки упрочнения, перпендикулярно направлению движения пятна излучения, получения в результате этого более равномерного по структуре, твердости и глубине упрочненного слоя и более рационального использования мощности лазерного излучения используется устройство мощностью 2,5 кВт, изображенное на фиг.3.

Устройство содержит кожух 1, в котором размещен излучатель 2, на одном из торцов кожуха расположен узел глухого заднего зеркала с котировочным механизмом 3, а на другом - выходное окно 4, трубки излучателя 5 скомпонованы (см. фиг.3,а) в несколько слоев один внутри другого и имеют внутренний диаметр 5-7 мм. Трубки наружного слоя в количестве 20 расположены по конфигурации неравностороннего восьмигранника, оси трубок 6 вписываются в поперечном сечении в окружность диаметром 63 мм. Размеры граней по осям крайних трубок 7, 8 равны соответственно 29 и 19 мм. В меньших гранях 8 имеется по одной трубке между крайними трубкам, а в больших гранях 7 - по две трубки между крайними трубками. Трубки второго слоя в количестве 8 расположены по конфигурации неравностороннего восьмигранника попарно. Оси трубок вписываются в окружность диаметром 44 мм. Размеры граней по осям крайних трубок 9, 10 равны соответственно 23,5 и 10 мм. Каждая пара трубок расположена напротив меньших граней 8 наружного слоя. Третий слой имеет конфигурацию равностороннего четырехгранника с количеством трубок, равным 4, оси которых вписываются в окружность диаметром 29 мм. Размеры граней 11 равны 20,5 мм. Внутренний пакет трубок расположен по конфигурации равностороннего четырехгранника с осями трубок, расположенными по окружности диаметром, например 14 мм, размерами граней 12, например 10 мм. Последний слой имеет четыре трубки, расположенные каждая напротив меньших граней наружного слоя.

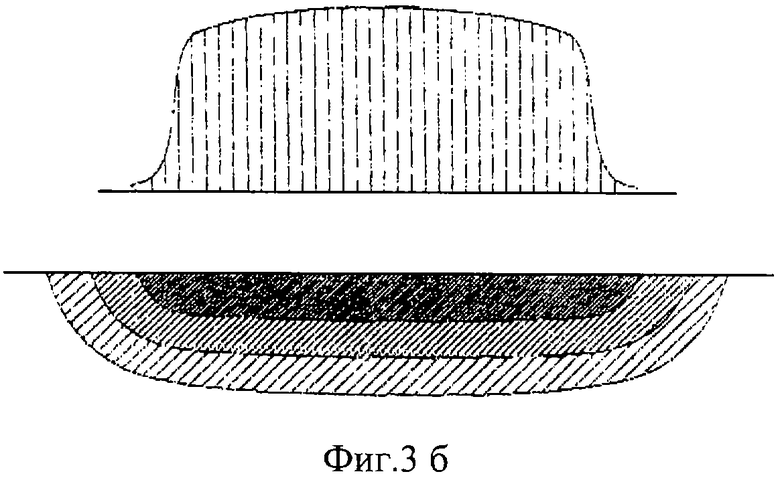

При перемещении пятна излучения по упрочняемой поверхности в любом направлении, по любой траектории разница между мощностью, получаемой отдельными участками (точками) одной дорожки по ее ширине, и разница между продолжительностью времени облучения этих точек будет минимальной. Этим обеспечивается наиболее равномерное, по сравнению с известными технологическими лазерами, распределение плотности мощности излучения и тепловое воздействие на обрабатываемую поверхность и, соответственно, наиболее равномерные по сечению дорожки структура, твердость и глубина упрочненного слоя при любом направлении (траектории) перемещения пятна излучения по обрабатываемой поверхности (Фиг.3,б).

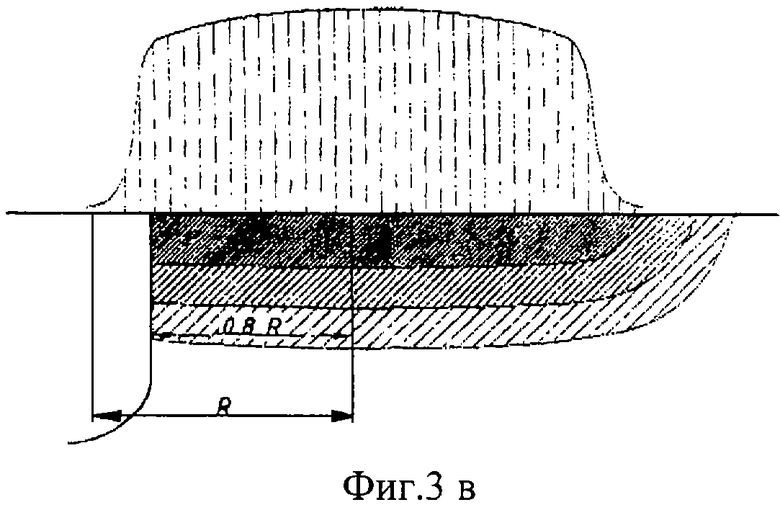

Кроме того, лазер с такой компоновкой трубок излучателя и с повышенной равномерностью плотности мощности в сечении луча позволит производить упрочнение кромок деталей, например, форм для литья стеклотары, режущих кромок вырубных штампов, ножей гильотинных и т.д. с минимальным смещением границы пятна излучения относительно обрабатываемой кромки (Фиг.3,в), с минимальной потерей мощности излучения за пределами кромки и с максимально возможной шириной дорожки упрочнения. Кроме того, при использовании лазеров с такой компоновкой облегчается выбор оптимальных режимов (скорости и мощности) обработки различных материалов, т.к. при большой неравномерности распределения плотности мощности повышается вероятность либо локального оплавления поверхности в одних точках, либо недогрев и недоупрочнение в других точках.

Для дополнительного повышения эффективности использования мощности лазера предварительно перед нагревом лазером наносят многокомпонентное светопоглощающее покрытие на основе оксида цинка с заданным процентом содержания отдельных компонентов.

Использование покрытия эффективно повышает коэффициент поглощения излучения длинной волны 10,6 мкм (СО2 - лазер), при этом остатки покрытия после прохождения лазерного луча и осуществления упрочнения поверхности легко удаляются с поверхности без использования какого-либо специального инструмента и механической обработки.

Это принципиально важно при необходимости лазерного упрочнения окончательно изготовленных деталей без оплавления упрочняемой поверхности и без нарушения макро- и микрогеометрии поверхности детали.

При упрочнении сплавов (сталей) с низким содержанием углерода в указанный состав светопоглощающего материала дополнительно вводят порошок графита в определенном процентном соотношении в зависимости от уровня содержания углерода в упрочняемом материале. Это светопоглощающее покрытие наносят на упрочняемую поверхность ровным слоем кистью.

Графит можно также нанести на упрочняемую поверхность в виде пасты кистью перед нанесением вышеупомянутого светопоглощающего покрытия. В этом случае светопоглощающее покрытие наносят на упрочняемую поверхность с нанесенным слоем графита методом распыления из пульверизатора или краскопульта.

Эффективность предлагаемого светопоглощающего покрытия подтверждена экспериментально и практически при лазерном упрочнении деталей из чугунов, например форм для литья стеклотары, направляющих прессов и т.д., деталей из сталей, например вырубных штампов, ножей гильотинных, плужных лемехов, ножей промышленных мясорубок и малоуглеродистых сталей для деталей ходовой части подвижного состава железнодорожного транспорта.

Конкретные режимы: (выходная мощность лазерного излучения, скорость перемещения пятна излучения относительно обрабатываемой детали, диаметр пятна сфокусированного излучения на упрочняемой поверхности) имеют широкий диапазон и в каждом отдельном случае выбираются в зависимости от:

- вида, структуры и химического состава упрочняемого материала;

- теплофизических характеристик материала;

- оптимальных по условиям эксплуатации структуры и твердости упрочненной зоны поверхности;

- требуемой глубины упрочнения;

- требований упрочнения без оплавления поверхности или с допускаемым минимальным оплавлением;

- наличия и толщины слоя светопоглощающего покрытия.

Пример 1: при упрочнении деталей из ферритно-перлитного чугуна СЧ20 с исходной средней твердостью, равной 174 НВ, сначала наносят светопоглощающее покрытие, затем обрабатывают лазером мощностью Р=730 Вт, при скорости перемещения пятна излучения относительно обрабатываемой поверхности детали 6 мм/с и диаметре пятна 3,5 мм. В результате получают глубину упрочненного слоя 0,5-0,6 мм. Средняя твердость после лазерной обработки: 477 НВ. В результате обработки повышается износостойкость и ресурс в 2-4 раза.

Пример 2: при упрочнении деталей из ферритного чугуна ЧФ4 с исходной средней твердостью, равной 170 НВ. Сначала на деталь наносят светопоглощающее покрытие, затем обрабатывают лазером мощностью Р=1450 Вт, при скорости перемещения пятна излучения относительно обрабатываемой поверхности детали 10 мм/с и диаметре пятна 4 мм. В результате получают глубину упрочненного слоя 0,5-0,6 мм. Средняя твердость после лазерной обработки 532 НВ. В результате обработки повышаются износостойкость и ресурс в 3-5 раз.

Пример 3: при упрочнении боковой рамы вагонной тележки из стали 20Г1ФЛ, имеющей исходную среднюю твердость 190 НВ, сначала на деталь наносят светопоглощающее покрытие, затем обрабатывают лазером мощностью Р=1210 Вт при скорости перемещения пятна излучения относительно обрабатываемой поверхности детали 3,5 мм/с и диаметре пятна 3,5 мм. В результате получают глубину упрочненного слоя 0,5-0,6 мм. Средняя твердость после лазерной обработки 311 НВ. В результате обработки повышаются износостойкость и ресурс в 3 раза.

Пример 4: при упрочнении поверхности катания вагонного колеса из стали, имеющей исходную среднюю твердость 293 НВ, сначала на деталь наносят светопоглощающее покрытие, затем обрабатывают лазером мощностью Р=1320 Вт при скорости перемещения пятна излучения относительно обрабатываемой поверхности детали 10 мм/с и диаметре пятна 3,3 мм. В результате получают глубину упрочненного слоя 0,5-0,6 мм. Средняя твердость после лазерной обработки 435 НВ. В результате обработки повышаются износостойкость и ресурс в 3 раза.

Таким образом, изобретение существенно повышает износостойкость и ресурс деталей различных машин, механизмов и инструмента, применяемых в машиностроении и других отраслях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки кромок многоканальным лазером | 2017 |

|

RU2685297C2 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 2014 |

|

RU2580350C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ ШЕСТЕРНИ | 2011 |

|

RU2482194C2 |

| Автоматизированный лазерный технологический комплекс для термоупрочнения поверхности детали | 2017 |

|

RU2708285C1 |

| Способ лазерного упрочнения рабочей поверхности зубьев шестерен | 2018 |

|

RU2699697C1 |

| Способ лазерной закалки стальных деталей | 2021 |

|

RU2832035C2 |

| Полупроводниковый многоканальный лазерный излучатель | 2017 |

|

RU2677489C1 |

| Способ лазерной закалки стали при широкой дорожке упрочнения | 2018 |

|

RU2703768C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2425894C1 |

| Способ упрочнения деревообрабатывающего инструмента, изготовленного из хромистых и хромо-кремнистых сталей | 2022 |

|

RU2792101C1 |

Изобретение относится к области металлургии и машиностроения, в частности к термической обработке концентрированным источником энергии деталей различного назначения из железоуглеродистых сплавов. Техническим результатом изобретения является повышение производительности и долговечности быстроизнашиваемых дорогостоящих деталей, а также уменьшение энергетических затрат. При упрочнении деталей из ферритно-перлитного чугуна СЧ20 с исходной твердостью, равной 174 НВ, сначала на поверхность наносят светопоглощающее покрытие, затем обрабатывают лазером мощностью Р=730 Вт, при скорости перемещения пятна излучения относительно обрабатываемой поверхности детали 6 мм/с и диаметре пятна 3,5 мм, при этом используют лазерный излучатель, излучающие трубки которого размещены в виде пакета из нескольких рядов, первый и второй наружные ряды излучающих трубок которого размещены в виде неравносторонних восьмигранников, третий и четвертый - в виде равносторонних четырехгранников. В результате получают глубину упрочненного слоя 0,5-0,6 мм. Средняя твердость после лазерной обработки 435 НВ. В результате обработки повышаются износостойкость и ресурс в 2-4 раза. 2 н. и 2 з.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННЫХ ЛИТЬЕВЫХ ФОРМ | 2004 |

|

RU2276694C1 |

| SU 1829826 A1, 10.02.1996 | |||

| УСТРОЙСТВО ДЛЯ МНОГОЛУЧЕВОЙ ЛАЗЕРНОЙ ОБРАБОТКИ | 1989 |

|

SU1617792A1 |

| SU 2004010 C1, 30.11.1993. | |||

Авторы

Даты

2007-08-27—Публикация

2006-06-19—Подача