Область техники, к которой относится изобретение

Изобретение относится к области термической обработки стальных деталей лазером и может быть использовано в машиностроении для обеспечения высокой производительности процесса при обеспечении требуемой твердости и износостойкости поверхностного слоя стальных деталей.

Уровень техники

Из уровня техники известны различные способы лазерной закали стали при широкой дорожке упрочнения. Широкая дорожка упрочнения может быть получена широким пятном излучения за счет использования многолучевого лазера (Югов В. И. Высокоэффективная технология ресурсосбережения: лазерная поверхностная обработка. Фотоника. 2012; № 4: c. 13–20). Несмотря на стремление получить достаточно высокую равномерность теплового воздействия на упрочняемую зону за счет использования многолучевого (48 лучевого) лазера с особым постоянным расположением излучателей, формирующих пятно излучения, условия нагрева и охлаждения при равномерном движении как по ширине дорожки лазерного упрочнения, так и в направлении относительного движения луча и детали будут различными вследствие различных условий теплоотвода. Температура нагрева и скорость естественного охлаждения поверхности при воздействии широкого пятна излучения в центре дорожки и по ее краям существенно отличаются, что не позволит получить высокую равномерность свойств упрочненного слоя и скорость охлаждения выше критической по всей ширине дорожки упрочнения.

Широкую дорожку упрочнения можно получить использованием многолучевого электроразрядного лазера (RU 2703609 С2, дата публикации 21.10.2019), в котором с помощью управляемых окуляров несколько лучей можно расположить в ряд перпендикулярно перемещению детали. Несмотря на предусмотренную возможность управления мощностью каждого луча сложно обеспечить требуемые температуру нагрева и скорость естественного охлаждения поверхности при воздействии широкого пятна излучения в центре дорожки и по ее краям, что не позволит получить высокую равномерность свойств упрочненного слоя и скорость охлаждения выше критической по всей ширине дорожки упрочнения. Отсутствие управляемого охлаждения, нагретого лазерным лучом участка не позволит получить заданную структуру мартенсита закаляемого слоя, а при переменной толщине закаляемой детали вследствие внутренних полостей и выточек не обеспечивает равномерность нагрева поверхности.

Лазерная обработка со сканированием луча поперек направления относительного движения детали и пятна излучения на ее поверхности, обеспечивает широкую дорожку упрочнения и более высокую равномерность распределения плотности мощности поперек дорожки упрочнения по сравнению с обработкой без сканирования (B.C. Майоров Лазерное упрочнение металлов, «Лазерные технологии обработки материалов: современные проблемы фундаментальных исследований и прикладных разработок» Под ред. В.Я. Панченко. М.: ФИЗМАТЛИТ, 2009, Глава 12). Недостатком способа, указанного в данном материале является относительно низкая производительность способа, обусловленная тем, что обработанная лазером площадь составляет около 20-70% от общей площади, а выполнение термической обработки со значительным перекрытием лазерных дорожек приводит к значительному тепловому влиянию при наложении полосы на предыдущую полосу, увеличению зон отпуска, что в конечном итоге снижает качество упрочнения поверхности деталей. Кроме этого отсутствие управляемого охлаждения, нагретого лазерным лучом участка поверхности не позволит получить заданную структуру мартенсита закаляемого слоя, а при изменении толщины закаляемой детали вследствие внутренних полостей и выточек не обеспечивает равномерность нагрева поверхности.

Близким к заявляемому способу техническим решением является способ лазерного упрочнения поверхности деталей (RU 2684176 С2, дата публикации 04.04.2019), включающий нагрев поверхности детали лазерным лучом с использованием сканатора, что обеспечивает высокую равномерность распределения плотности мощности по ширине дорожки упрочнения, при этом нагрев поверхности детали осуществляют непрерывным лазером при перемещении луча по нормали к вектору его перемещения с частотой колебаний луча 10÷200 Гц, амплитудой колебаний А=(2÷100) d и с плотностью энергии излучения 20÷26 Вт с/мм2, где d - диаметр луча на поверхности детали. Однако отсутствие управляемого охлаждения, нагретого лазерным лучом участка не позволит получить заданную структуру мартенсита закаляемого слоя, а при переменной толщине закаляемой детали вследствие внутренних полостей и выточек не обеспечивает равномерность нагрева поверхности. Одновременно с этим при изменении направления движения луча в процессе сканирования может возникнуть оплавление поверхности по краям дорожки упрочнения. Для исключения этого прибегают к управляемому снижению мощности источника излучения по краям дорожки ( Девойно О.Г., Жарский В.В., Пилипчук А.П., Рудый В.В. Закалка крупногабаритных деталей с использованием сканирующего излучения оптоволоконного лазера с программным изменением мощности. Фотоника. 2019; Том 13, №6: с. 524-531).

Наиболее близким к заявляемому способу техническим решением является способ лазерной закалки поверхности при широкой дорожке упрочнения ( RU 2703768 С1, дата публикации 22.10. 2019), включающем нагрев поверхности сфокусированным лучом лазера и последующее охлаждение в массу металла, нагрев сфокусированным лучом лазера проводят в интервале АС1нач-АС1кон до температуры, обеспечивающей после охлаждения формирование в поверхностном слое структуры мартенсита, в процессе нагрева осуществляют дополнительное непрерывное охлаждение обрабатываемой поверхности охлаждающей жидкостью, подаваемой непосредственно на участок поверхности, температура нагрева которого находится в интервале АС1нач-АС1кон, с помощью совокупности трубок. При этом положение участка предварительно определяют с помощью натурного или машинного эксперимента, а трубки выполнены с возможностью регулирования расхода охлаждающей жидкости через каждую из них и установлены с возможностью изменения их взаимного положения по направлению относительного движения лазерного луча и объекта обработки.

Основным недостатком предложенного технического решения является сложность получения высокой равномерности температуры нагреваемой поверхности поперек дорожки упрочнения, а при переменной толщине закаляемой детали вследствие внутренних полостей и выточек требуется большое количество натурных или машинных экспериментов.

Сущность изобретения

Задачей изобретения является повышение твердости и износостойкости поверхностного слоя стальных деталей, в том числе переменного толщины, работающих в условия трения и различных силовых воздействий при высокой производительности процесса.

Технический результат - обеспечение высокой равномерности мелкодисперсной структуры мартенсита упрочненного слоя в процессе лазерной закалки деталей переменной толщины, а также при наличии в деталях внутренних полостей и выточек.

Поставленный технический результат достигается тем, что способ лазерной закалки поверхности стальной детали включает нагрев поверхности и последующее непрерывное охлаждение поверхности детали в массу металла охлаждающей жидкостью с формированием после охлаждения в поверхностном слое дорожки упрочнения со структурой мартенсита, охлаждающую жидкость подают непосредственно на участок поверхности, с помощью трубок, каждая из которых выполнена с возможность регулирования расхода охлаждающей жидкости и установлена с возможностью изменения своего положения по направлению относительного движения лазерного луча и детали, при этом регулирование расхода охлаждающей жидкости через каждую трубку осуществляется в зависимости от разности температуры нагрева поверхности детали вблизи воздействия лазерного луча и в зоне после воздействия охлаждающей жидкости вдоль дорожки упрочнения.

При таком способе лазерной закалки будет осуществляться управляемое быстрое охлаждение нагретой лазерным лучом поверхности в интервале температур 750-900°С и медленное охлаждение выше и главным образом ниже этого интервала для получение скорости охлаждения выше критической для достижения требуемой мартенситной структуры нагреваемого слоя в сталях, повышения прокаливаемости металла и выравнивания температурного фронта как вдоль дорожки упрочнения, так и в направлении поперек дорожки упрочнения ортогональном направлению движения луча.

Перечень фигур чертежей

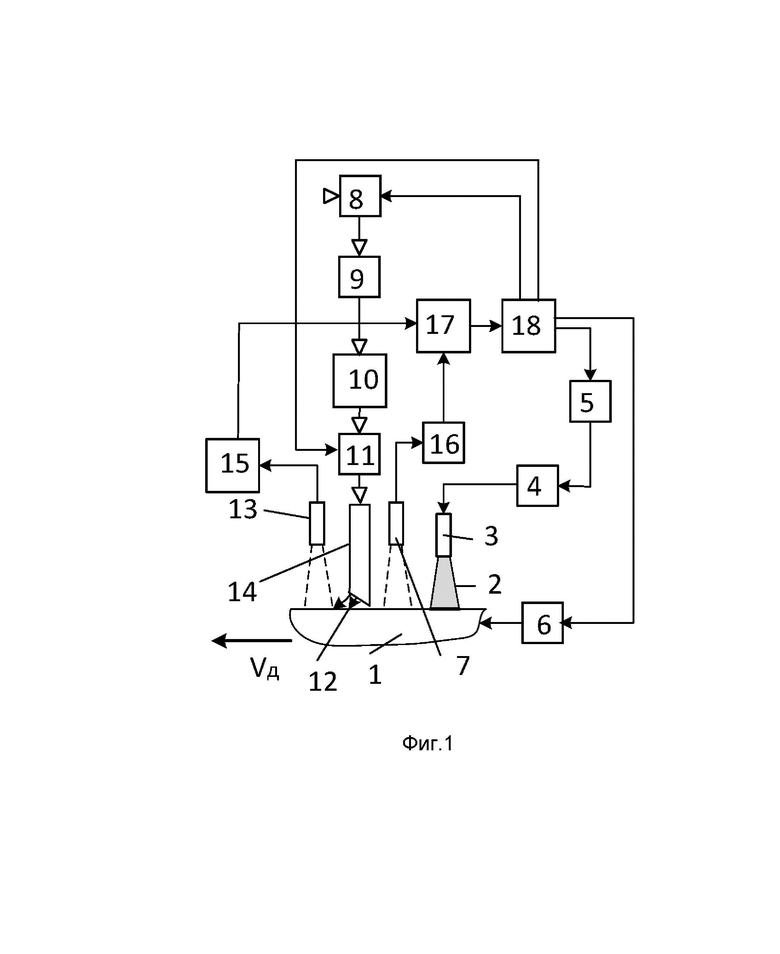

На Фиг.1 показана схема осуществления способа лазерной закалки стали при широкой дорожке упрочнения.

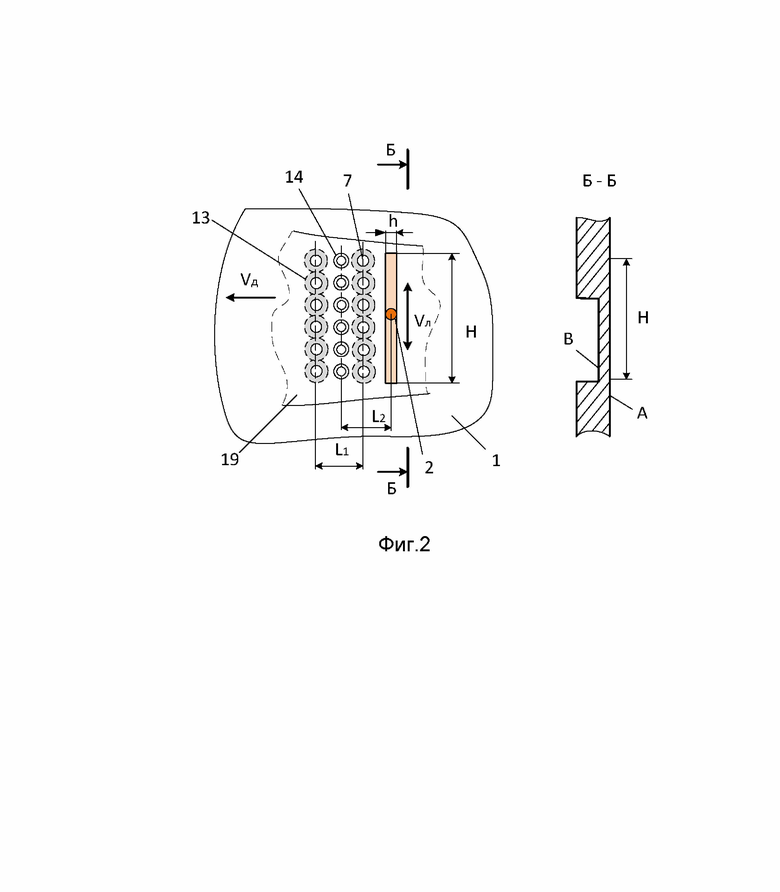

На Фиг.2 показана схема относительного расположения дорожки упрочнения, трубок подвода охлаждающей жидкости, а также датчиков температуры нагрева поверхности вблизи воздействия лазерного луча и в зоне после воздействия охлаждающей жидкости со сканированием луча поперек направления относительного движения детали и пятна излучения.

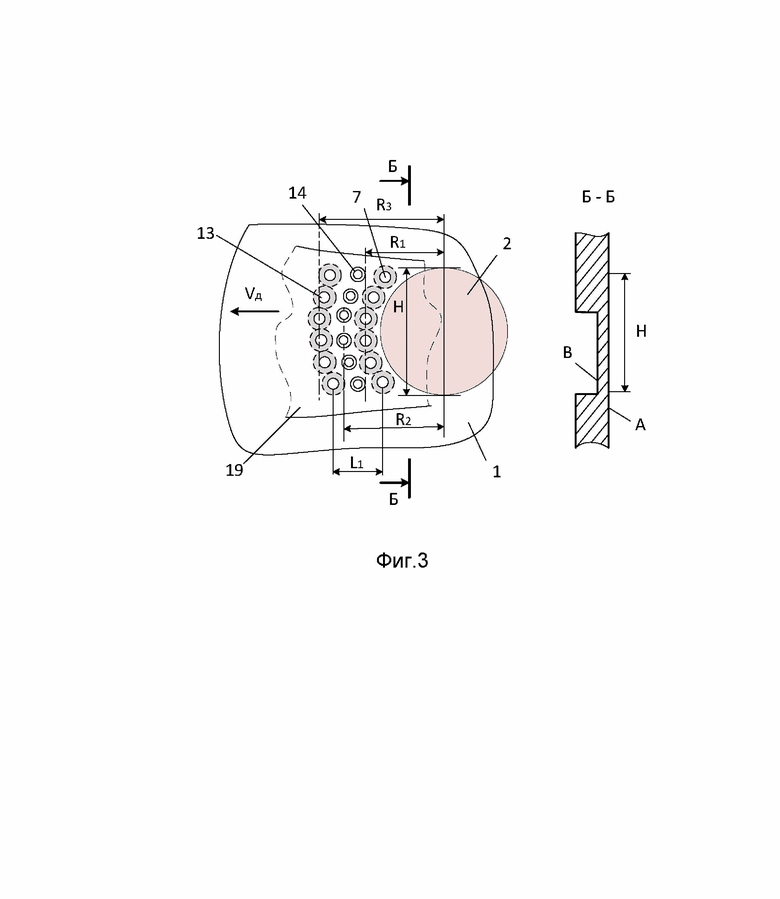

На Фиг.3 приведена схема относительного расположения дорожки упрочнения, трубок подвода охлаждающей жидкости, а также датчиков температуры нагрева поверхности вблизи воздействия лазерного луча и в зоне после воздействия охлаждающей жидкости при нагреве широким пятном излучения.

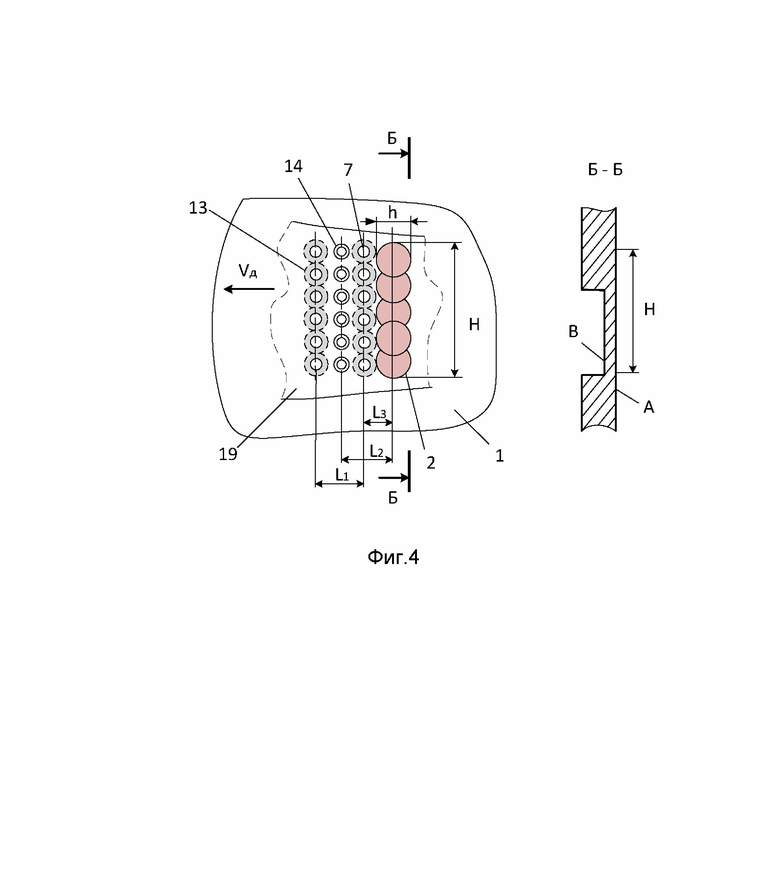

На Фиг.4 приведена схема относительного расположения дорожки упрочнения, трубок подвода охлаждающей жидкости, а также датчиков температуры нагрева поверхности вблизи зоны нагрева и в зоне после воздействия охлаждающей жидкости при использовании нескольких лучей, расположенных в ряд перпендикулярно перемещению детали.

Осуществление изобретения

Воздействие лазерного излучения на объект обработки позволяет получить поверхностные слои материала с заданными физико-механическими свойствами. Для обеспечения высокой твердости и износостойкости поверхностного слоя стальных деталей при лазерном термоупрочнении, как правило, стремятся получить его мелкодисперсную структуру при нагреве сфокусированным лучом лазера в интервале АС1нач-АС1кон до температуры, обеспечивающей после охлаждения формирование в поверхностном слое структуры мартенсита (например, в интервале температур 750-900°С). В процессе лазерной закалки стали вслед за быстрым нагревом после прекращения лазерного воздействия происходит быстрое охлаждение нагретого участка за счет теплоотвода во внутренние слои металла. Несмотря на достаточно быстрое естественное охлаждение поверхностного слоя при лазерной закалке наряду с мартенситом он содержит некоторое количество остаточного аустенита, перлита и троостита вследствие того, что скорость охлаждения не всегда достигает некоторого критического значения для того, чтобы аустенит поверхностного слоя с закалочной температуры, не успев претерпеть распад на ферритокарбидную смесь, полностью превратился в мартенсит на заданную глубину. Величина критической скорости охлаждения при лазерной закалке составляет 50-200 К/с и зависит, главным образом, от содержания углерода и легирующих элементов, причем эта зависимость для углеродистых сталей является нелинейной (Основы материаловедения. Учебник для вузов. Под ред. И.И. Сидорина, М.: Машиностроение, 1976. 436 с. Стр. 124). Кроме этого скорость зависит от формы детали, наличия внутренних полостей и выточек. Предлагается при широкой дорожке упрочнения при нагреве поверхности широким пятном излучения, несколькими лучами, расположенными в ряд, или сфокусированным сканирующим лучом лазера и последующем охлаждение в массу металла, нагрев поверхностного слоя проводить в интервале АС1нач-АС1кон до температуры, обеспечивающей после охлаждения формирование в поверхностном слое структуры мартенсита, а в процессе нагрева осуществлять дополнительное непрерывное охлаждение обрабатываемой поверхности охлаждающей жидкостью, подаваемой непосредственно на участок поверхности, температура нагрева которого находится в интервале АС1нач-АС1кон, с помощью совокупности трубок. При этом трубки выполнены с возможностью регулирования расхода охлаждающей жидкости через каждую их них в зависимости от разности температуры нагрева поверхности вблизи воздействия лазерного луча и в зоне после воздействия охлаждающей жидкости вдоль дорожки упрочнения, для обеспечения требуемой скорость охлаждения поверхностного слоя, а также в ортогональном направлении поперек дорожки упрочнения и установлены с возможностью изменения их взаимного положения по направлению относительного движения лазерного луча и объекта обработки. Для обеспечения требуемой скорости охлаждения путем регулирования расхода охлаждающей жидкости через каждую трубку используются датчики температуры нагрева поверхности вблизи воздействия лазерного луча и в зоне после воздействия охлаждающей жидкости вдоль дорожки упрочнения, располагаемые напротив трубок.

Схема осуществления способа лазерной закалки стали при широкой дорожке упрочнения приведена на Фиг.1. Здесь обозначено: 1 - упрочняемая деталь, перемещаемая со скоростью Vд; 2 - лазерный луч (или несколько лучей, располагаемых в ряд); 3 – система формирования воздействия лазерного луча на поверхность обработки (устройство сканирования или фокусирования луча (лучей); 4 – источник лазерного излучения; 5 – контроллер управления лазерным источником; 6 – привод перемещения упрочняемой детали; 7 - датчики температуры нагрева поверхности детали вблизи воздействия лазерного луча (лучей); 8 – насос для подачи охлаждающей жидкости; 9 – холодильник для охлаждения жидкости; 10 – коллектор для распределения охлаждающей жидкости по трубкам; 11 – управляемые регуляторы расхода охлаждающей жидкости; 12 – поток охлаждающей жидкости, воздействующий на нагретую лазером поверхность детали; 13 - датчики температуры нагрева поверхности детали в зоне после воздействия охлаждающей жидкости; 14 – трубки подачи охлаждающей жидкости на поверхность детали; 15 и 16 – контроллеры датчиков температуры 13 и 7 соответственно; 17 – контроллер определения скорости охлаждения поверхности детали; 18 – блок управления процессом лазерной закалки.

В качестве датчиков температуры нагрева 7 и 13 может использоваться многоканальная инфракрасная система мониторинга температуры PyroMiniBus компании CALEX ELECTRONICS LIMITED, построенная на базе миниатюрных датчиков температуры PMBXCF с диапазоном измеряемых температур -20 ÷ 1000°С с расстояния до 200 мм с дискретностью 1°С при температуре окружающей среды до 120°С. В качестве охлаждающей жидкости можно использовать воду, охлажденную до температуры, близкой к нулю, с добавками соли или едкого натра. В качестве регуляторов расхода жидкости могут использоваться компактные регуляторы модели M14V14I mini CORI-FLOW™ производства компании Bronkhorst со встроенным расходомером и цифровым выходом.

В схемах со сканированием (Фиг.2) луча 2 диаметром h со скоростью Vл поперек направления относительного движения детали 1 со скоростью Vд при ширине дорожки равной Н, а также пятна излучения и при использовании нескольких лучей 2 (Фиг.4), расположенных в ряд перпендикулярно направлению перемещения детали 1 трубки 14 подачи охлаждающей жидкости, а также датчики температуры 7 нагрева поверхности вблизи воздействия лазерного луча и в зоне после воздействия охлаждающей жидкости установлены в ряд перпендикулярно направлению движения детали. Здесь также обозначено L1, L2, L3 – регулируемые расстояния между рядами датчиков температуры, рядом трубок и центром зоны нагрева, рядом датчиков температуры и центром зоны нагрева соответственно; 19 – зона нагрева поверхности детали; А – нагреваемая сторона детали; В – возможная выборка в детали на стороне, противоположной стороне А.

При нагреве широким пятном излучения 2 (Фиг.3) трубки подвода охлаждающей жидкости 14, а также датчики температуры нагрева 7 поверхности вблизи воздействия лазерного луча и в зоне после воздействия охлаждающей жидкости 13 целесообразно расположить вдоль дорожки упрочнения Н радиально относительно центра пятна нагрева на регулируемых радиусах R1, R2 и R3 соответственно.

Требуемые параметры лазерной закалки (твёрдость и глубина закаленного слоя, мощность лазерного излучения, скорость перемещения детали Vд и скорость сканирования Vл, определяются расчетным путем и с использованием компьютерного моделирования с использованием, например, программы Comsol Multiphysics для построения температурных полей процесса, изотерм, на поверхности детали и в приповерхностном слое. Моделируется процесс подачи охлаждающей жидкости и определяются ее расход через каждую трубку в зависимости от показаний виртуальных датчиков температуры. При этом в соответствии с требуемой средней скоростью охлаждения Vохл, скоростью перемещения детали Vд и заданном расстоянии L1 (либо R1) между расположением датчиков температуры 5 и 6 определяется необходимая разность их показаний ΔTi для каждой i-й диаметрально расположенной относительно пары датчиков i-ой трубки, которая обеспечивается регулируемым расходом охлаждающей жидкости через каждую i-ую трубку. Величина ΔTi может быть определена по выражению ΔTi = Vохл L1(R1)Vд-1. Определенные параметры лазерной закалки и процесса охлаждения заносятся в качестве исходных данных в блок управления процессом лазерной закалки 18 (см. Фиг.1), который формирует управляющие воздействия для контроллера 5 управления лазерным источником, привода 6 перемещения упрочняемой детали; привода насоса 8 для подачи охлаждающей жидкости и на управляемые регуляторы 11 расхода охлаждающей жидкости. Включается источник лазерного излучения 4, привод 6 перемещения упрочняемой детали и начинается процесс лазерной закалки. С помощью насоса 8, холодильника 9, коллектора 10 и регуляторов расхода 11 жидкость через трубки 14 подается на нагреваемую поверхность детали 6. При этом измеряются показания всех датчиков температуры 7 нагрева поверхности вблизи воздействия лазерного луча и датчиков температуры 13 нагрева поверхности в зоне после воздействия охлаждающей жидкости с использованием контроллеров 15 и 16. По разности показаний каждой пары из указанных датчиков 7 и 13 контроллером 17 вычисляется скорость охлаждения детали, реализуемая охлаждающей жидкостью, подаваемой через каждую из установленных трубок 14, при этом вычисленные скорости охлаждения сравнивается с заданным значением в блоке управления 18. При отклонении получаемой скорости охлаждения детали от заданного значения блок управления 18 с помощью соответствующего регулятора 11 изменяет расход охлаждающей жидкости через соответствующую трубку для устранения указанной выше разности показаний датчиков температуры.

Таким образом, предложенный способ и устройство позволяют осуществлять высокопроизводительный процесс лазерной закалки поверхности при широкой дорожке упрочнения, включающем нагрев поверхности широким пятном излучения, несколькими лучами, располагаемыми в ряд или сфокусированным сканирующим лучом лазера при обеспечении высокой твердости и износостойкости поверхностного слоя стальных деталей, а также высокой равномерности свойств упрочненного слоя в процессе лазерной обработки в том числе деталей переменной толщины и при наличии внутренних полостей и выточек за счет использования управляемого охлаждения в зависимости от разности температуры нагрева поверхности вблизи воздействия лазерного луча и в зоне после воздействия охлаждающей жидкости вдоль дорожки упрочнения, для обеспечения требуемой скорость охлаждения поверхностного слоя, а также в ортогональном направлении поперек дорожки упрочнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной закалки стали при широкой дорожке упрочнения | 2018 |

|

RU2703768C1 |

| Способ лазерной обработки поверхности стальных изделий | 2021 |

|

RU2777793C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОНСТРУКЦИЙ С КОНЦЕНТРАТОРАМИ НАПРЯЖЕНИЙ | 2001 |

|

RU2204615C2 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ ШЕСТЕРНИ | 2011 |

|

RU2482194C2 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ КРОМОК РЕЖУЩЕГО ИНСТРУМЕНТА | 2021 |

|

RU2781887C1 |

| Способ обработки кромок многоканальным лазером | 2017 |

|

RU2685297C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| Способ лазерного микроструктурирования исполнительной плоской кромки деталей из углеродистой стали | 2024 |

|

RU2840325C1 |

| Способ лазерного микроструктурирования поверхностного слоя углеродистых сталей | 2024 |

|

RU2836694C1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

Изобретение относится к области термической обработки, а именно к лазерной термической обработке стальных деталей. Предварительно моделируют процесс подачи охлаждающей жидкости с определением ее необходимого расхода через каждую трубку для обеспечения заданной скорости охлаждения. Осуществляют нагрев поверхности детали и последующее непрерывное охлаждение поверхности детали в массу металла охлаждающей жидкостью с формированием после охлаждения в поверхностном слое дорожки упрочнения с полностью мартенситной структурой. Подачу охлаждающей жидкости осуществляют непосредственно на участок поверхности с помощью трубок, каждая из которых выполнена с возможностью регулирования расхода охлаждающей жидкости и установлена с возможностью изменения своего положения по направлению относительного движения лазерного луча и детали. Регулирование расхода охлаждающей жидкости через каждую трубку осуществляют в зависимости от разности температуры нагрева поверхности детали между датчиком, близким к зоне воздействия лазерного луча, и датчиком в зоне после воздействия охлаждающей жидкости вдоль дорожки упрочнения, определяющей скорость охлаждения поверхностного слоя. Указанную разность температур определяют по выражению: ΔTi = Vохл⋅L1(R1)⋅Vд-1, где ΔTi - разность температур нагрева поверхности детали, Vохл - средняя скорость охлаждения детали, L1(R1) - расстояние между датчиками измерения температуры, Vд - скорость перемещения детали. При отклонении получаемой скорости охлаждения детали от заданного значения блок управления с помощью соответствующего регулятора изменяет расход охлаждающей жидкости через соответствующую трубку для устранения указанной выше разности показаний датчиков температуры. Достигается получение мелкодисперсной структуры мартенсита и высокой равномерности свойств упрочненного слоя. 4 ил.

Способ лазерной закалки стальных деталей, включающий моделирование процесса подачи охлаждающей жидкости с определением ее необходимого расхода через каждую трубку для обеспечения заданной скорости охлаждения, нагрев поверхности детали и последующее непрерывное охлаждение поверхности детали в массу металла охлаждающей жидкостью с формированием после охлаждения в поверхностном слое дорожки упрочнения с полностью мартенситной структурой, при этом подачу охлаждающей жидкости осуществляют непосредственно на участок поверхности с помощью трубок, каждая из которых выполнена с возможностью регулирования расхода охлаждающей жидкости и установлена с возможностью изменения своего положения по направлению относительного движения лазерного луча и детали, при этом регулирование расхода охлаждающей жидкости через каждую трубку осуществляют в зависимости от разности температуры нагрева поверхности детали между датчиком, близким к зоне воздействия лазерного луча, и датчиком в зоне после воздействия охлаждающей жидкости вдоль дорожки упрочнения, которую определяют по выражению ΔTi = Vохл⋅L1(R1)⋅Vд-1, где

ΔTi - разность температур нагрева поверхности детали;

Vохл - средняя скорость охлаждения детали;

L1(R1) - расстояние между датчиками измерения температуры;

Vд - скорость перемещения детали,

причем при отклонении получаемой скорости охлаждения детали от заданного значения блок управления с помощью соответствующего регулятора изменяет расход охлаждающей жидкости через соответствующую трубку для устранения указанной выше разности показаний датчиков температуры.

| Способ лазерной закалки стали при широкой дорожке упрочнения | 2018 |

|

RU2703768C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОНСТРУКЦИЙ С КОНЦЕНТРАТОРАМИ НАПРЯЖЕНИЙ | 2001 |

|

RU2204615C2 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ЛАЗЕРНОГО ТЕРМОУПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2017 |

|

RU2710704C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ЛАЗЕРНОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 2013 |

|

RU2661131C2 |

| ПРИСПОСОБЛЕНИЕ К РЯДОВЫМ СЕЯЛКАМ ДЛЯ ГНЕЗДОВОГО ВЫСЕВА СЕМЯН И МИНЕРАЛЬНЫХ ТУКОВ | 1929 |

|

SU23676A1 |

Авторы

Даты

2024-12-18—Публикация

2021-12-10—Подача