Изобретение относится к технологии лазерной обработки материала, преимущественно, к обработке поверхностного слоя металлического изделия сложной формы.

Термическое упрочнение кромок металлических изделий многоканальным лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода во внутренние слои металла и в воздушное пространство. При этом время нагрева и время охлаждения незначительны, практически отсутствует выдержка при температуре нагрева.

Известен способ лазерной термообработки металлов и устройство для его осуществления [1] при котором осуществляют однократное взаимное перемещение луча и обрабатываемого изделия вдоль заданного контура и нагревают изделие до температуры обработки, отличающийся тем, что, с целью улучшения эксплуатационных характеристик металла путем осуществления закалки и последующего высокотемпературного отпуска одним лучом, последний разделяют на две части, закалку осуществляют первой из них, а высокотемпературный отпуск - второй, при этом площадь пятна нагрева от первой части луча не менее чем в 50 раз меньше, чем от второй части луча, а расстояние между ними и скорость их перемещения соответствует остыванию зоны обработки до температуры конца мартенситного превращения за время между воздействием частей луча.

Суть способа в том, что в пятне нагрева второй части луча излучение концентрируют на начальном участке, длиной, по меньшей мере, в 50 раз меньшей длины всего пятна нагрева, а на остальном участке пятна нагрева создают интенсивность излучения, уменьшающуюся к концу пятна нагрева.

Известен способ и устройство для термообработки сварных швов [2], осуществляющий индукционную термическую обработку сварных швов в сварочной машине с лазерной сварочной головкой с целью соединения стальных полос, причем, процесс нагрева сварного шва и примыкающих к сварному шву областей перед и позади него осуществляют посредством линейных индукторов. Нагрев области сварного шва осуществляют посредством определенно настраиваемого, многоступенчатого линейного индуктора с зонами различной плотности мощности, который выполнен с многократным распределением своих длин проводящих петель, и/или с различным выполнением металлических панелей у петель проводника, и/или многочисленными различными ступенями расстояний относительно стальной полосы.

Известен способ упрочнения разделительного штампа [3], включающий лазерную закалку боковых рабочих поверхностей путем оплавления припусков за один проход при перемещении луча лазера по стыку припусков и последующий лазерный отпуск. После лазерной закалки выполняют обработку холодом до температуры окончания мартенситного превращения, а лазерный отпуск выполняют с помощью непрерывного излучения многоканального СО2 лазера на режимах, обеспечивающих нагрев стали в зоне закалки в интервале температур Ас1÷560°С, где Ас1 - критическая температура, при которой в стали начинает формироваться аустенит: мощность лазерного излучения Р при выполнении лазерного отпуска в 4÷5 раз меньше, чем при выполнении лазерной закалки, скорость сканирования луча ν и диаметр пятна излучения d на обрабатываемой поверхности для выполнения лазерной закалки и лазерного отпуска одинаковы.

Недостатками представленных способов является то, что используемые приемы по упрочнению прямоугольными или квадратными пятнами излучения подходят для упрочнения только прямыми дорожками, но совершенно не приемлемы для обработки по криволинейным траекториям ввиду того, что скорости и, следовательно, термические циклы в противоположных сторонах дорожки будут отличаться, соответственно, будут отличаться структуры и твердость сторон.

Известен способ лазерной обработки сложных пространственных поверхностей крупногабаритных деталей [4]. Изобретение относится к способу термообработки поверхности материалов концентрированными источниками энергии. Способ включает воздействие непрерывным лазерным лучом на поверхность детали. Луч сфокусирован в световое пятно. На вертикальные или наклонные поверхности наносят параллельные дорожки упрочнения с перекрытием. Нанесение дорожек упрочнения осуществляют лучом, направленным на обрабатываемую поверхность под углом, и при увеличенном расходе технологического газа через сопло. Лазерный луч повернут от перпендикуляра к поверхности вверх, в плоскости обработки детали на угол, равный 0,5-5°. Лазерная установка снабжена 5-координатной лазерной головкой. Дорожки наносят попеременно в различных полосах упрочнения, отстоящих друг от друга на расстоянии.

За прототип взят способ упрочнения поверхности детали и устройство для его осуществления [5]. Изобретение относится к области металлургии и машиностроения, в частности к термической обработке концентрированным источником энергии деталей различного назначения из железоуглеродистых сплавов. Техническим результатом изобретения является повышение производительности и долговечности быстроизнашиваемых дорогостоящих деталей, а также уменьшение энергетических затрат. При упрочнении деталей из ферритно-перлитного чугуна СЧ20 с исходной твердостью, равной 174 НВ, сначала на поверхность наносят светопоглощающее покрытие, затем обрабатывают лазером мощностью Р=730 Вт, при скорости перемещения пятна излучения относительно обрабатываемой поверхности детали 6 мм/с и диаметре пятна 3,5 мм, при этом используют лазерный излучатель, излучающие трубки которого размещены в виде пакета из нескольких рядов, первый и второй наружные ряды излучающих трубок которого размещены в виде неравносторонних восьмигранников, третий и четвертый - в виде равносторонних четырехгранников. В результате получают глубину упрочненного слоя 0,5-0,6 мм. Средняя твердость после лазерной обработки 435 НВ. В результате обработки повышаются износостойкость и ресурс в 2-4 раза.

Недостатками прототипа, в отличии от заявляемого изобретения являются: малая мощность излучения, отсюда малая скорость обработки и диаметр пятна, монолитный корпус излучателя, в виду чего, при выходе из строя любого элемента, на его ремонт потребуется много времени, когда в заявляемом изобретении необходимо просто заменить вышедший из строя узел не разбирая единой конструкции. Так же, при обработке способом [5], необходимо наносить светопоглощающее покрытие и после обработки его счищать, чего не требуется в случае с заявляемым изобретением. В дополнение к вышеперечисленному, КПД источника излучения, используемого в заявляемом изобретении гораздо (~ в 3 раза) выше чем у источника излучения прототипа и не требует регулярной замены газовой смеси. Еще одной особенностью заявляемого изобретения является возможность компоновки пятна любой формы, благодаря свободе манипуляции с волоконной оплеткой, которую возможно зафиксировать практически любой формой, соответственно воспроизвести пятно любой формы.

Техническим результатом заявляемого изобретения является повышение износостойкости упрочняемых поверхностей и срока службы изделий путем критического воздействии лазерного излучения на обрабатываемую поверхность.

Задачей изобретения является формирование максимально равномерного и качественного упрочненного слоя без оплавления поверхности не зависимо от сложности траектории прохода лазерного излучения.

Задача решается следующим образом.

Обработка кромок металлических изделий многоканальным диодным лазером с многолучевой оптической системой, заключающемся в воздействии непрерывным лазерным лучом, сфокусированным в световое пятно, на поверхность обрабатываемого объекта. Воздействие осуществляют лазером с многоволоконной оптической системой, выполненным с возможностью регулирования мощности излучения каждого волокна/излучающего модуля, благодаря чему возможно контролировать мощность излучения на любом участке светового пятна в реальном масштабе времени.

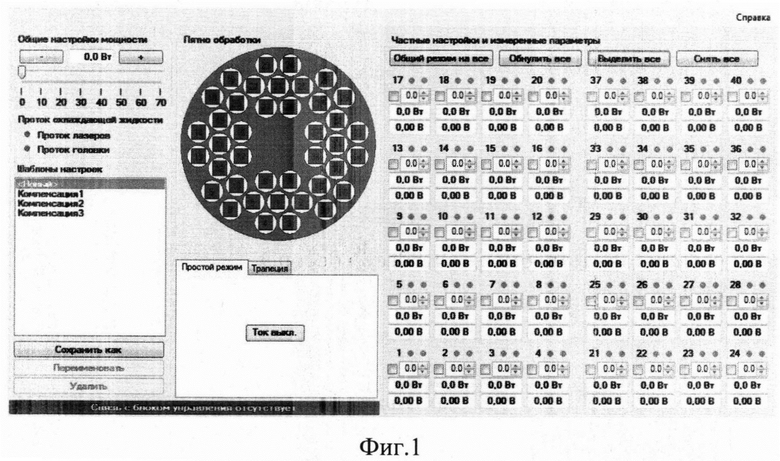

Использование диодных лазеров с многолучевой оптической системой, в которых один большой луч с Гауссовым распределением заменяется большим количеством малых лучей, позволяет оптимизировать распределение плотности мощности (см. фиг. 2).

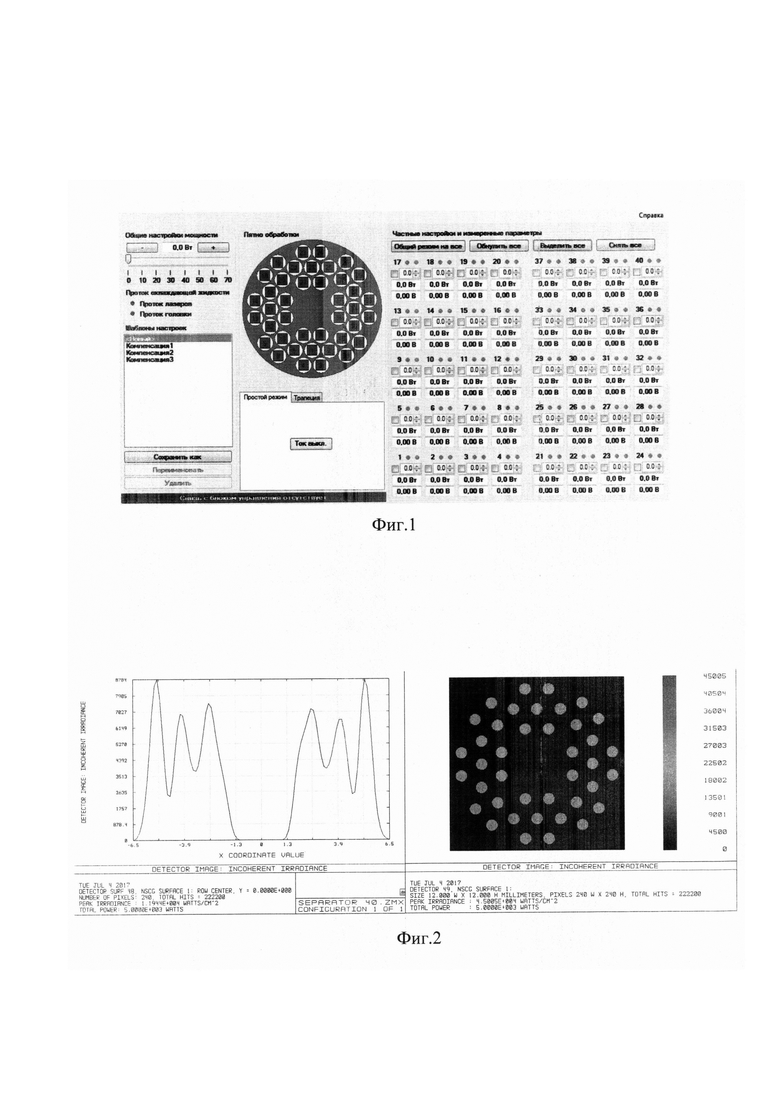

Благодаря регулировке мощности каждого излучающего модуля (блока), во время поворота пятна на малом радиусе, где, как правило, образовывалось оплавление поверхности из-за большего термовлияния, мощность на этом участке будет уменьшаться в соответствии с пропорцией: время экспозиции - плотность мощности (см. фиг. 1). Если кромка имеет широкую зону обработки и не имеет сложной формы, то пятно излучения возможно сформировать в любую форму (квадрат, прямоугольник, овал и т.д.) благодаря свободе манипуляции с волоконной оплеткой, которую возможно зафиксировать практически любой формы.

Основным преимуществом является повышение износостойкости поверхности за счет необходимых структурно-фазовых изменений поверхностного слоя без его оплавления, без необходимости специальных подготовительных и заключительных доводочных операций.

В результате обеспечивается формирование упрочненного слоя глубиной до 2 мм лазерным излучением.

Изобретение поясняется следующими иллюстрациями. Фиг. 1 - Интерфейс управления каждым лазерным модулем Фиг. 2 - Диаграммы распределения энергии источника излучения Способ осуществляется следующим образом.

Обрабатываемое изделие устанавливается в специальное крепежное приспособление, которое ориентирует его в определенном положении. С пульта управления включается диодный лазер с многолучевой оптической системой излучение которого транспортируется по оптическому волокну в лазерную головку и фокусируется на поверхности обрабатываемого изделия. Таким образом, происходит воздействие непрерывным лазерным лучом, сфокусированным в световое пятно, на поверхность обрабатываемого объекта. Система управления позволяет в одном пятне излучения на разных его участках выставлять разную плотность мощности. Кроме того, если кромка имеет широкую зону обработки и не имеет сложной формы то пятно излучения возможно сформировать в любую форму (квадрат, прямоугольник, овал и т.д.) благодаря свободе манипуляции с волоконной оплеткой, которую возможно зафиксировать практически любой формы.

В результате реализации изобретения решаются все поставленные автором задачи.

Источники информации:

1. SU, 1 107 428, В23К 26/02;

2. RU, Заявка на изобретение №2009 123 499 МПК C21D 1/42;

3. RU, 2 566 224, C21D 9/22, C21D 1/09, В23К 26/00, C21D 6/04;

4. RU, 2 425 894, C21D 1/09, В23К 26/14.

5. RU, 2 305 136, C21D 1/09

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной закалки стали при широкой дорожке упрочнения | 2018 |

|

RU2703768C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ КРОМОК РЕЖУЩЕГО ИНСТРУМЕНТА | 2021 |

|

RU2781887C1 |

| Способ лазерного термоупрочнения резьбовых соединений | 2017 |

|

RU2675884C1 |

| Способ лазерной закалки стальных деталей | 2021 |

|

RU2832035C2 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| Автоматизированный лазерный технологический комплекс для термоупрочнения поверхности детали | 2017 |

|

RU2708285C1 |

| Способ лазерного упрочнения полой металлической заготовки | 2016 |

|

RU2640516C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305136C1 |

| Способ упрочнения деревообрабатывающего инструмента, изготовленного из хромистых и хромо-кремнистых сталей | 2022 |

|

RU2792101C1 |

Изобретение относится к технологии лазерной обработки материала, преимущественно к обработке поверхностного слоя металлического изделия сложной формы. Задачей изобретения является формирование максимально равномерного упрочненного слоя без оплавления поверхности при обработке по любым траекториям. Данные условия обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков. Задача решается следующим образом. В способе обработки кромок металлических изделий диодным лазером с многолучевой оптической системой, заключающемся в воздействии непрерывным лазерным лучом, сфокусированным в световое пятно, на поверхность обрабатываемого объекта, воздействие осуществляют многоканальным лазером, выполненным с возможностью регулирования мощности каждого блока, причем в одном пятне излучения на разных его участках выставляют разную плотность мощности, при этом во время поворота пятна на малом радиусе плотность мощности уменьшают в соответствии с пропорцией: время экспозиции - плотность мощности. Основным преимуществом является повышение износостойкости поверхности за счет необходимых структурно-фазовых изменений поверхностного слоя без его оплавления, без необходимости специальных подготовительных и заключительных доводочных операций. 2 ил.

Способ обработки кромок многоканальным диодным лазером с многолучевой оптической системой, включающий воздействие непрерывным многолучевым лазерным излучением, сфокусированным в световое пятно, на поверхность обрабатываемых кромок, отличающийся тем, что осуществляют регулировку мощности каждого лазерного модуля в реальном масштабе времени с обеспечением равномерного тепловвода в обрабатываемую поверхность при любой траектории движения пятна.

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305136C1 |

| СПОСОБ РАСПРЕДЕЛЕНИЯ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ И МНОГОЛУЧЕВАЯ ЛАЗЕРНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2563908C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ И СПОСОБ ЛАЗЕРНОГО ОБЛУЧЕНИЯ | 2013 |

|

RU2621092C2 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2008 |

|

RU2383416C1 |

| US 6229940 B1, 08.05.2001 | |||

| US 20040081396 A1, 29.04.2004 | |||

| WO 2014037281 A2, 13.03.2014 | |||

| WO 2016200621 A2, 15.12.2016 | |||

| US 5048911 A, 17.09.1991. | |||

Авторы

Даты

2019-04-17—Публикация

2017-09-12—Подача