Изобретение относится к области термического упрочнения металлов, в частности, к способам упрочнения деревообрабатывающего инструмента.

Из уровня техники известен способ поверхностной лазерной упрочняющей обработки материалов [Коваленко В.С. Упрочнение деталей лучом лазера. – Киев: Техника, 1981. – 131 с.], который представляет собой последовательную упрочняющую обработку режущего инструмента при облучении лазером. При использовании данного способа контролируют твердость и глубину поверхностного упрочненного слоя.

Данный способ отличают следующие недостатки:

- упрочнение осуществляется по передней грани, то есть при переточке деревообрабатывающего инструмента удаляется непосредственно упрочненный слой;

- за счет многократного перекрытия при сканировании упрочняемой области возникают зоны отпуска (области с пониженными механическими характеристиками);

- большая длительность технологического цикла за счет многократных повторений;

- отсутствие учета влияния всей области, подверженной лазерному воздействию на прочность инструмента и его период стойкости.

Наиболее близким способом к предлагаемому является способ лазерной обработки деталей тел вращения из инструментальных сталей [Патент RU 2734826 C1. МПК C21D 1/09. Заявка № 2020120549 от 22.06.2020, опубл.: 23.10.2020, Бюл. № 30], заключающийся в одновременном вращении и осевом перемещении детали с обработкой ее поверхности лучом лазера непрерывного действия со степенью перекрытия лазерных дорожек 10÷15%, плотность мощности лазерного луча составляет 80÷90 Вт/мм2, диаметром пятна лазерного луча 3 мм и при линейной скорости перемещения лазерного луча 6 мм/с. При реализации этого способа обеспечивается повышение износостойкости упомянутой детали вращения в условиях повышенных контактных нагрузок, а также расширяется номенклатура упрочняемых лазером деталей, имеющих увеличенные габариты рабочих частей.

Однако данное техническое решение не эффективно при использовании для упрочнения деревообрабатывающего инструмента по следующим причинам:

- образование зон перекрытия с пониженными механическими характеристиками;

- невозможность контроля структурного состояния и уровня механических свойств вглубь от упрочненной поверхности;

- невозможно сформировать упрочненный слой в зоне деревообрабатывающего инструмента непосредственно участвующего в процессе резания.

Технический результат предлагаемого технического решения заключается в обеспечении повышения прочности и периода стойкости деревообрабатывающего инструмента, изготовленного из хромистых и хромокремнистых сталей.

Технический результат достигается посредством обработки непрерывным лазерным излучением по задней грани деревообрабатывающего инструмента СО2-лазером с плотностью мощности лазерного луча 25-45 МВт/м2 и линейной скоростью перемещения лазерного луча 10-15 мм/сек за один проход после закалки и высокого отпуска, при этом ширина формируемой дорожки совпадает с диаметром сфокусированного лазерного излучения.

Предлагаемый способ может быть использован для деревообрабатывающего инструмента толщиной от 10 до 25 мм.

Ширина формируемой дорожки может варьироваться от 5 до 15 мм в зависимости от требований по количеству переточек деревообрабатывающего инструмента в процессе его эксплуатации.

Способ осуществляется за счет формирования на передней и задней грани, участвующих в процессе резания, так называемого эффекта самозатачивания, который заключается в том, что участки деревообрабатывающего инструмента, испытывающие разные степени изнашивания имеют различные механические характеристики, при этом наибольшими механическими характеристиками должна обладать именно режущая кромка.

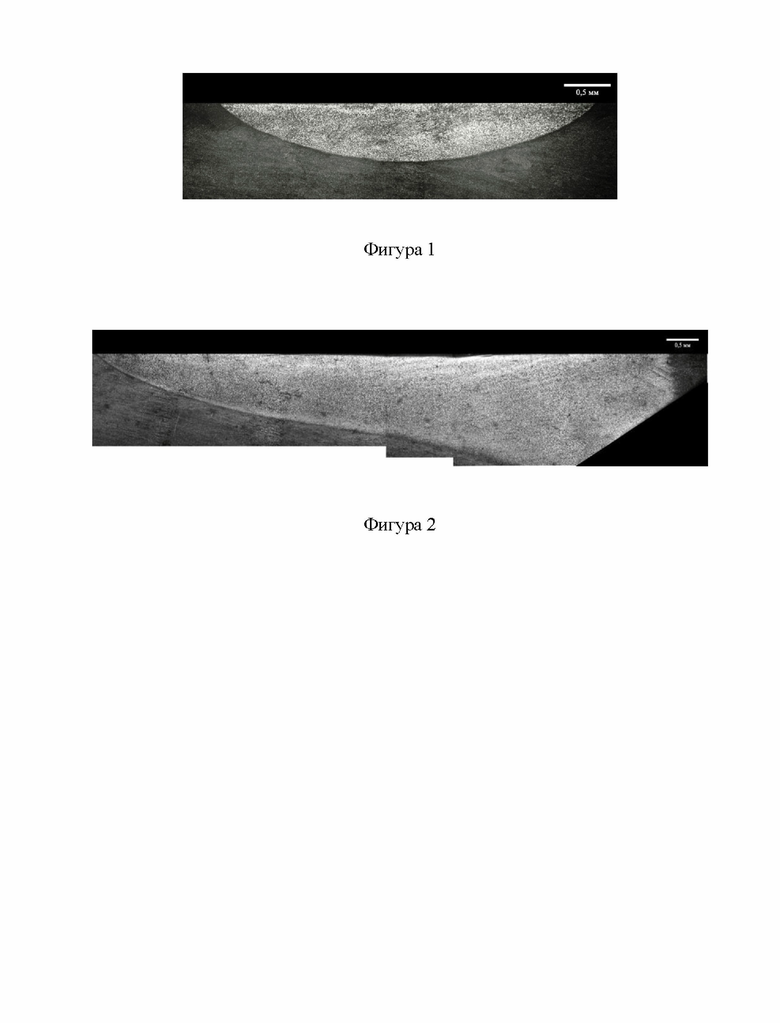

Было отмечено (см. фиг. 1), что при лазерной обработке непрерывным лазерным излучением с формирование дорожки, параллельной режущей кромке, хромистых и хромокремнистых сталей механические свойства плавно изменяются вглубь от поверхностно слоя. Обработка осуществляется на следующих режимах: плотность мощности лазерного луча 25 – 45 МВт/м2, скорость линейного перемещения лазерного луча 10-15 мм/с, ширина дорожки совпадает с диаметром сфокусированного лазерного излучения (диаметр пучка 5-15 мм), обработка осуществляется в режиме без оплавления поверхности.

При этом на примере стали 9ХС микротвердость изменяется от значений 800-900 кг/мм2 до микротвердости основного материала 400-500 кг/мм2.

Способ осуществляют следующим образом.

Готовый деревообрабатывающий инструмент, изготовленный из хромистых и хромокремнистых сталей, после закалки и высокого отпуска обрабатывают однократным сканированием непрерывным лазерным излучением плотностью мощности 25 - 45 МВт/м2 со скоростью 10-15 мм/с, с формированием дорожки параллельно режущей кромке на заданном расстоянии от нее. Область обработки для снижения негативного влияния кислорода воздуха при нагреве и остывании защищают инертным газом – аргоном.

Выбор плотности мощности непрерывного лазерного излучения, скорости линейного перемещения, ширины лазерной дорожки и расстояния от дорожки до лезвия деревообрабатывающего инструмента осуществляется исходя из величины снимаемого припуска и требуемого количества переточек для обеспечения равномерного снижения механических характеристик на передней грани деревообрабатывающего инструмента в соответствие с матрицей проведенного эксперимента (см. таблицу).

Анализируя таблицу можно отметить, что наибольшая твердость обеспечивается при плотности мощности непрерывного лазерного излучения 40 МВт/мм2 и вне зависимости от скорости перемещения луча лазера. Скорость перемещения влияет на глубину упрочненной зоны следующим образом: при увеличении скорости обработки глубина обработки снижается.

Выбор основных параметров лазерной обработки, предлагаемой в способе, должен обеспечивать формирование на режущей кромке упрочненной области в соответствии с фигурой 2.

При этом изменение механических характеристик происходит от режущей кромки вглубь инструмента по передней грани. За счет этого обеспечивается более длительное сохранение в процессе работы инструмента геометрии режущей кромки, а значит происходит увеличение периода стойкости деревообрабатывающего инструмента.

Таблица

На глубине 0,75 мм - 713 кг/мм2

На глубине 0,75 мм - 752 кг/мм2

На глубине 0,75 мм - 795 кг/мм2

На глубине 0,75 мм - 644 кг/мм2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерного поверхностного упрочнения валов с диаметром от 5 до 15 мм, изготовленных из хромоникелевых сталей аустенитно-ферритного класса | 2024 |

|

RU2836274C1 |

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ (ОИЛУ) | 2013 |

|

RU2517632C1 |

| Способ лазерной обработки деталей тел вращения из инструментальных сталей | 2020 |

|

RU2734826C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305136C1 |

| Способ получения многослойной модифицированной поверхности титана | 2017 |

|

RU2686973C1 |

| Способ лазерного микроструктурирования поверхностного слоя углеродистых сталей | 2024 |

|

RU2836694C1 |

| СПОСОБ ЛАЗЕРНО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2121004C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ ПОВЕРХНОСТНОГО ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЕГО РЕЖУЩЕЙ ЧАСТИ | 1997 |

|

RU2125103C1 |

| СПОСОБ ЛАЗЕРНОГО ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2010 |

|

RU2449029C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ МЕТАЛЛОВ | 2004 |

|

RU2276191C1 |

Изобретение относится к области термического упрочнения металлов, в частности, к способам упрочнения деревообрабатывающего инструмента. Способ заключается в обработке непрерывным лазерным излучением по задней грани деревообрабатывающего инструмента СО2-лазером с плотностью мощности лазерного луча 25-45 МВт/м2 и линейной скоростью перемещения лазерного луча 10-15 мм/сек за один проход, при этом ширина формируемой дорожки совпадает с диаметром сфокусированного лазерного излучения. Предлагаемый способ может быть использован для деревообрабатывающего инструмента толщиной от 10 до 25 мм. Обеспечивается повышение прочности и периода стойкости деревообрабатывающего инструмента, изготовленного из хромистых и хромокремнистых сталей. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ упрочнения деревообрабатывающего инструмента, изготовленного из хромистых и хромокремнистых сталей, включающий закалку, высокий отпуск и последующую обработку непрерывным лазерным излучением, отличающийся тем, что обработку непрерывным лазерным излучением проводят по задней грани деревообрабатывающего инструмента с использованием CO2-лазера с плотностью мощности лазерного луча 25-45 МВт/м2 и линейной скоростью перемещения лазерного луча 10-15 мм/сек за один проход, при этом ширина формируемой дорожки совпадает с диаметром сфокусированного лазерного излучения.

2. Способ по п. 1, отличающийся тем, что упрочняют деревообрабатывающий инструмент толщиной от 10 до 25 мм.

| Способ лазерного термоупрочнения | 2019 |

|

RU2700903C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ ПОВЕРХНОСТНОГО ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЕГО РЕЖУЩЕЙ ЧАСТИ | 1997 |

|

RU2125103C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ЛАЗЕРНОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 2015 |

|

RU2682189C2 |

| JP 0059197525 A, 09.11.1984. | |||

Авторы

Даты

2023-03-16—Публикация

2022-07-01—Подача