Изобретение относится к обработке металлов давлением, а именно к их поверхностно-пластическому деформированию с применением ультразвука, и может быть использовано при обработке полых длинномерных металлических изделий, например для упрочнения внутренних поверхностей труб нефтяного сортамента.

Из описания к авторскому свидететельству СССР №191328, кл. В06В 1/00, опубл. 14.01.67 г. [1], известен ультразвуковой инструмент для упрочнения внутренних поверхностей металлических изделий, содержащий преобразователь, волновод и деформирующий шар, контактирующий с рабочей поверхностью волновода.

Инструмент, описанный в источнике [1], имеет узкий диапазон применения. Он пригоден только для упрочнения открытых внутренних сферических поверхностей изделий. Обрабатывать цилиндрические поверхности изделий инструментом [1] нецелесообразно ввиду малой производительности процесса упрочнения.

Из описания к авторскому свидетельству SU №1412935, кл. В24В 39/04, В06В 3/00, опубл. 30.07.88 г. [2] известен ультразвуковой инструмент для упрочнения цилиндрических поверхностей металлических изделий, содержащий преобразователь, соединенный со стержневым волноводом, деформирующие шарики, контактирующие с рабочей поверхностью волновода и имеющие возможность вращения в удерживающих шарики приспособлениях. Инструмент, описанный в источнике [2], не позволяет обрабатывать внутренние поверхности изделий, т.к. усилия, обеспечивающие деформацию поверхностных слоев изделия, при использовании этого инструмента могут быть направлены только к геометрической оси обрабатываемого изделия. Недостатком инструмента [2] является то, что для направления движения шариков и для удерживания их от выпадения из инструмента используются сложные приспособления в виде спиральных канавок на волноводе и спирального трубопровода. Такое устройство сложно в изготовлении, а его эксплуатация связана с риском заклинивания шариков в направляющих.

Наиболее близким аналогом изобретения является известный из описания к авторскому свидетельству СССР №841942, кл. В24В 39/04, В06В 3/00, опубл. 30.06.81 г. [3], ультразвуковой инструмент для упрочнения цилиндрических поверхностей металлических изделий, содержащий преобразователь, соединенный с ним волновод с цилиндрической рабочей поверхностью, которая эквидистантна обрабатываемой поверхности, шарики, контактирующие с рабочей поверхностью волновода, и удерживающий шарики сепаратор, в котором шарики имеют возможность свободного вращения.

Форма волновода и схема приложения к шарикам усилий поджатия их к поверхности детали, а также схема передачи колебаний от волновода к шарикам не дает возможности передвигать инструмент [3] вдоль оси внутренней цилиндрической поверхности изделия. Шарики, используемые в инструменте [3], могут обкатывать поверхность изделия, только перемещаясь по окружности. Это не позволяет направить траектории перемещения шариков вдоль оси длинномерного полого изделия и ограничивает тем самым как производительность процесса упрочнения, так и область применения инструмента. Кроме того, не обеспечивается высокая равномерность упрочнения материала изделия по всей площади обрабатываемой поверхности.

Отмеченные недостатки препятствуют применению инструмента [3] для быстрого и качественного упрочнения внутренних цилиндрических поверхностей длинномерных изделий, например для упрочнения внутренних поверхностей труб нефтяного сортамента.

Техническим результатом изобретения является увеличение производительности процесса упрочнения и повышение качества обрабатываемой поверхности длинномерных полых изделий типа труб нефтяного сортамента.

Указанный технический результат достигается в известном ультразвуковом инструменте для упрочнения цилиндрических поверхностей металлических изделий, содержащем преобразователь, соединенный с ним волновод с цилиндрической рабочей поверхностью, которая эквидистантна обрабатываемой поверхности, шарики, контактирующие с рабочей поверхностью волновода, и удерживающий шарики сепаратор, в котором шарики имеют возможность вращения, отличительной особенностью инструмента является то, что волновод выполнен в виде стержня с цилиндрической рабочей поверхностью, на которой в зоне пучности колебательных смещений волновода выполнены углубления, расположенные в шахматном порядке, рядами образующими винтовые линии, каждое из углублений имеет цилиндрическую форму и наклонено к оси волновода в сторону преобразователя под углом от 30 до 85 градусов, в каждом из углублений помещен с возможностью перемещения вдоль оси углубления шарик, который снабжен пружинящим элементом, установленным в донной части углубления, при этом расстояния между соседними рядами углублений для шариков на рабочей поверхности волновода составляют 1,2d-1,3d, где d - величина диаметров шариков.

Изобретение имеет частные случаи выполнения.

В теле волновода может быть выполнен по меньшей мере один продольный канал для подвода смазочно-охлаждающей жидкости, сообщающийся с цилиндрическими углублениями, в которых помещены шарики.

Отношение твердости материала волновода в единицах HRc (шкалы "С" Роквелла) к твердости материала шариков в единицах HRc может составлять от 1,07 до 1,10.

Пружинящие элементы могут быть выполнены в виде цилиндрических спиральных пружин.

Отношение толщины сепаратора к величине диаметра шариков может составлять от 0,25 до 0,45.

Сущность изобретения поясняется следующими чертежами.

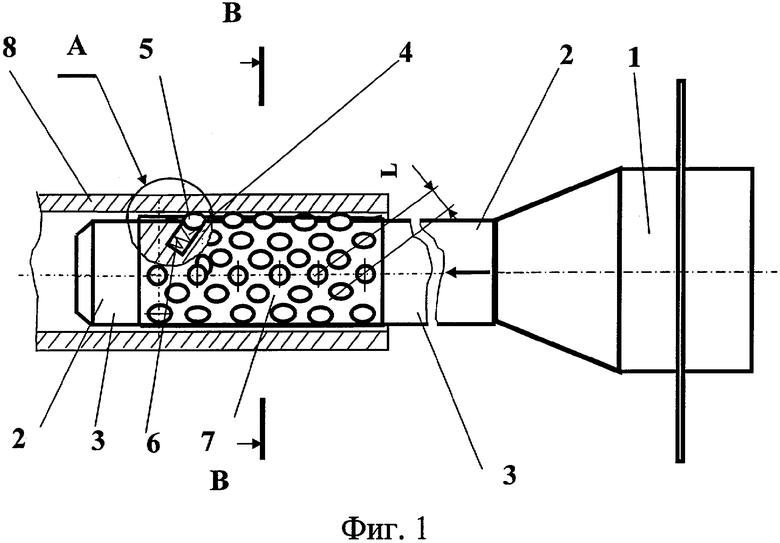

Фиг.1. Общий вид инструмента, частичный продольный разрез.

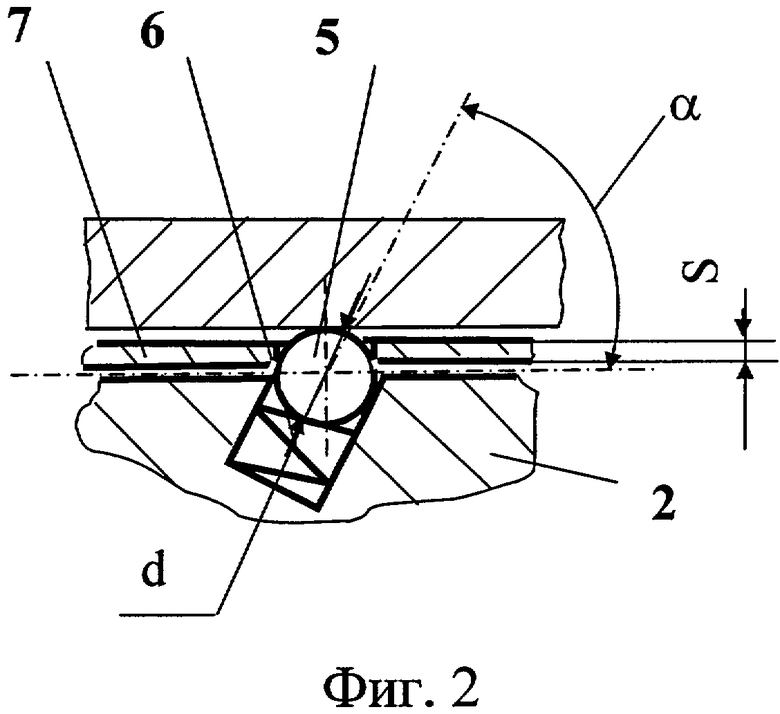

Фиг.2. Узел А на фиг.1, частичный разрез, масштаб увеличен.

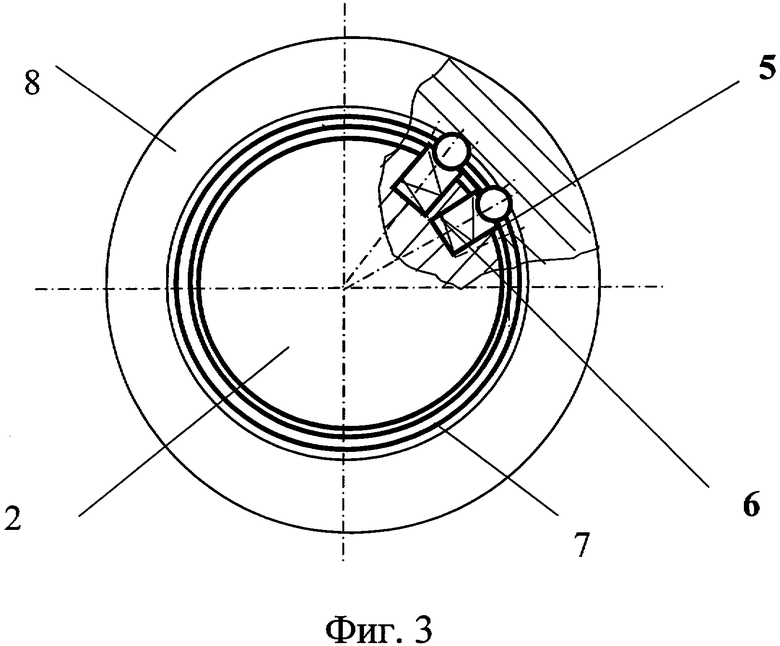

Фиг.3. Вид сбоку, частичный разрез по В-В на фиг.1.

Ультразвуковой инструмент содержит преобразователь 1 (показанный на фиг.1 схематично), который соединен с волноводом 2. Рабочая поверхность 3 волновода 2 имеет форму цилиндра. Вдоль поверхности волновода 2 в зоне пучности его колебательных смещений выполнены цилиндрические углубления 4, расположенные в шахматном порядке рядами, образующими винтовые линии. Рекомендуемая длина участка волновода 2, на котором находятся углубления 4, составляет от 2 до 3 диаметров волновода. Каждое из углублений 4 наклонено к геометрической оси волновода 2 в сторону к преобразователю под углом α величиной от 30 до 85 градусов. В каждом из углублений 4 помещен с возможностью вращения и перемещения вдоль оси углубления 4 шарик 5, подпружиненный, например, посредством пружины 6 (см. фиг.2). Шарики 5 удерживаются в углублениях 4 с помощью сепаратора 7, выполненного в виде закрепленного на волноводе полого цилиндра с цилиндрическими отверстиями для шариков. Диаметр этих отверстий в сепараторе 7 меньше диаметра d шариков 5 (см. фиг.3).

Расстояния L между соседними рядами углублений 4 выбирают из интервала от 1,2d до 1,3d, где d - диаметр шарика 5.

Предлагаемый инструмент может иметь средства для подачи смазочно-охлаждающей жидкости к обрабатываемой поверхности. Для этого в теле волновода 2 может быть выполнен продольный канал (на чертежах не показан), сообщающийся с цилиндрическими углублениями 4, который предназначен для подачи под давлением в цилиндрические углубления 4 к шарикам 5 смазочно-охлаждающей жидкости. В тыльной части волновода 2 может быть закреплен штуцер для крепления шланга подачи смазочно-охлаждающей жидкости.

Рекомендуемое значение отношения толщины сепаратора S к величине диаметров d шариков составляет от 0,25 до 0,45.

Ультразвуковой инструмент работает следующим образом. Волновод 2 с подпружиненными шариками 5 и удерживающим шарики 5 сепаратором 7 вводят в отверстие обрабатываемого длинномерного изделия, например в отверстие трубы 8. При этом шарики 5 частично утапливаются внутрь углублений 4 и прижимаются усилиями пружин 6 к обрабатываемой поверхности трубы 8. Включают преобразователь 1 и сообщают волноводу 2 с помещенными на нем шариками 5 ультразвуковые колебания. Одновременно подают к шарикам 5 под давлением смазочно-охлаждающую жидкость. Затем усилием привода (на чертеже не показан) перемещают инструмент вдоль отверстия трубы 8. При перемещении волновода 2 с шариками 5 вдоль отверстия трубы 8 (показано на фиг.1 стрелкой) осуществляется рабочий ход, при котором имеют место максимальные усилия поджатия шариков 5 к обрабатываемой поверхности. При обратном ходе усилия поджатия шариков 5 понижаются. Этому способствует некоторое увеличение поперечных размеров отверстия трубы 8 за счет пластической деформации.

Вследствие пластической деформации в условиях воздействия на материал обрабатываемой трубы 8 ультразвуковых колебаний, при наличии смазочно-охлаждающей жидкости на контакте шариков 5 с трубой 8, поверхностные слои стенок отверстия приобретают необходимую степень упрочнения. После этого преобразователь 1 отключают и извлекают инструмент из отверстия трубы 8.

С использованием опытных образцов инструмента экспериментально было установлено, что угол α наклона углублений 4 к оси волновода 2 менее 30° может привести к образованию трещин и выкрашиванию материала волновода 2 по кромкам углублений 4. Этому способствует наличие местных утонений в теле волновода 2 по краям углублений 4. Угол наклона α величиной более 85° приводит к опасности заклинивания шариков 5 при обратном ходе волновода 2.

Были проведены эксперименты по выявлению характера влияния расстояния L между соседними рядами углублений на качество обработки внутренних поверхностей труб нефтяного сортамента. При значениях L больших, чем 1,3d, на внутренних поверхностях труб оставались недостаточно проработанные участки. На внутренних поверхностях труб наблюдались продольные полоски с относительно малой твердостью. При использовании инструмента, у которого величина L составляла менее 1,2d, степень упрочнения поверхности изделий снижалась из-за взаимного погашения колебаний под влиянием слишком близко расположенных друг к другу рядов шариков 5. Результаты опытов по определению влияния отношения L к d на качество обработки труб приведены в таблице 1.

Рекомендуемые пределы интервала отношений толщины S сепаратора 7 к величине диаметров d шариков 5 и пределы интервала отношений твердости Нв материала волновода 2 к твердости Нш материала шариков 5 выбраны на основании результатов экспериментов, которые приведены ниже в табл.2 и 3 (приведенные таблицах 1-3 данные по упрочнению показывают, на сколько увеличивается твердость внутренней поверхности труб в результате обработки предлагаемым инструментом). Опыты показали, что при значениях S/d менее 0,25 происходит ослабление сепаратора 7. При этом отверстия сепаратора 7 под действием усилий со стороны шариков 5 раздаются (т.е. увеличиваются) и вследствие повышенного износа тонкие стенки сепаратора 7 могут подвергнуться разрушению. При значениях S/d более 0,45 шарики 5 выступают из отверстий сепаратора 7 на слишком малую величину и в процессе упрочнения, вследствие неизбежных небольших отклонений внутреннего диаметра трубы от номинального размера, имеет место прерывистый контакт шариков с трубой. Кроме того, возникает опасность касания сепаратором 7 стенок обрабатываемой трубы, что недопустимо, т.к. отрицательно влияет на качество обработки поверхности изделий и на сохранность инструмента.

Эксперименты показали, что подача на обрабатываемую поверхность смазочно-охлаждающей жидкости, при прочих равных условиях, сопровождается повышением износостойкости изделий типа труб нефтяного сортамента на 10-15%.

С помощью предлагаемого инструмента обработали несколько опытных партий труб нефтяного сортамента. В результате была выявлена возможность увеличения износостойкости труб, по сравнению с обычными методами обработки, в 1,5-1,7 раза.

Влияние отношения расстояния между рядами шариков к диаметру шариков на степень упрочнения внутренней поверхности труб

Влияние отношения твердости материала волновода к твердости материала шариков на качество упрочнения поверхности труб

Влияние отношения толщины сепаратора к размеру диаметра шариков на качество упрочнения поверхности труб и надежность работы инструмента

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ (КОЛЕНВАЛОВ, РАСПРЕДВАЛОВ, ГИЛЬЗ, ЦИЛИНДРОВ, БЛОКОВ, ТРУБ И Т.П.) ДРОБЬЮ | 1998 |

|

RU2145538C1 |

| Способ упрочнения внутренней поверхности полых изделий | 1988 |

|

SU1655997A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2005 |

|

RU2303496C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2314186C2 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218971C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2007 |

|

RU2347645C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ВИНТОВ МЕТОДОМ ДЕФОРМИРУЮЩЕГО ПРОТЯГИВАНИЯ | 2006 |

|

RU2320469C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ВИНТОВ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2317888C1 |

| Ультразвуковой многобойковый инструмент | 1982 |

|

SU1097482A2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

Изобретение относится к поверхностно-пластическому деформированию металлов и может быть использовано при обработке полых длинномерных металлических изделий. Инструмент содержит преобразователь и соединенный с преобразователем волновод. Волновод выполнен в виде стержня с цилиндрической рабочей поверхностью, на которой в зоне пучности колебательных смещений волновода выполнены углубления, расположенные в шахматном порядке рядами. Упомянутые ряды образуют винтовые линии. Каждое из углублений имеет цилиндрическую форму и наклонено к оси волновода в сторону преобразователя под углом от 30 до 85 градусов. В каждом из углублений помещен с возможностью вращения и перемещения вдоль оси углубления шарик, который снабжен пружинящим элементом, установленным в донной части углубления. Расстояния между соседними продольными рядами углублений для шариков на рабочей поверхности волновода составляют 1,2d-l,3d, где d - величина диаметров шариков. В результате увеличивается производительность процесса упрочнения и повышается качество обрабатываемой поверхности длинномерных полых изделий. 4 з.п. ф-лы, 3 ил., 3 табл.

| Ультразвуковой инструмент дляупРОчНяющЕ-чиСТОВОй ОбРАбОТКипОВЕРХНОСТЕй ВРАщЕНия | 1979 |

|

SU841942A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2068763C1 |

| Устройство для ультразвуковой обработки поверхностей плоских деталей | 1990 |

|

SU1784450A1 |

| Ультразвуковой инструмент для упрочняюще-чистовой обработки | 1985 |

|

SU1412935A1 |

| EP 1207014 A, 22.05.2002. | |||

Авторы

Даты

2007-09-10—Публикация

2006-01-12—Подача