Изобретение относится к производству топливных брикетов для коммунально-бытовых и производственных нужд.

Известен способ изготовления топливных брикетов - SU №1756330 А1, кл. С10F 7/06, предусматривающий подготовку (измельчение, рассев, искусственную сушку, дозирование) композиции из торфа и угля, перемешивание ее со связующим и гидрофобным материалами, а затем прессование. Практическая реализация данного способа выявила следующие недостатки:

- значительные энергозатраты на высушивание торфа до влажности 16-18%, разогрев связующего и гидрофобного материала (кубового остатка гидролизного производства - лигносульфоната) до жидкотекучего состояния (температуры 90-115°С) и перемешивание до однородной по составу смеси;

- низкую теплоту сгорания брикетов;

- высокую зольность при сжигании торфобрикетов (до 20% от исходной массы).

Наиболее близким к заявляемому решению относится способ производства кускового торфа из торфяных залежей верхового типа - SU №1162850 А, кл. С10F 7/00, Е21С 49/00, по которому в заранее подготовленную торфяную массу вводят модифицирующую добавку в виде водного раствора из жидких спиртов, углеводородов и мыл жирных кислот в количестве 0,005-0,1% на сухое вещество торфа, а затем осуществляют прессование из нее торфобрикетов. К недостаткам данного способа следует отнести:

- значительные затраты электроэнергии на высушивание отформованных брикетов до влажности 30% в радиационно-конвекторных установках;

- низкую теплоту сгорания брикетов;

- высокую зольность при сжигании брикетов (до 14% от исходной массы).

Задачи, на решение которых направлено изобретение: снижение энергозатрат на изготовление торфобрикетов, повышение теплоты сгорания и уменьшение зольности топливных брикетов.

Это достигается тем, что при изготовлении топливных брикетов, включающем подготовку торфяной массы, удаление влаги, введение связующего материала и прессование, удаление влаги осуществляют как при подготовке торфяной массы, так и в процессе прессования, а введение связующего материала - кубовых остатков химических производств - таллового пека или мазута, или гудрона, или нефтешлама - осуществляют под избыточным давлением одновременно с прессованием.

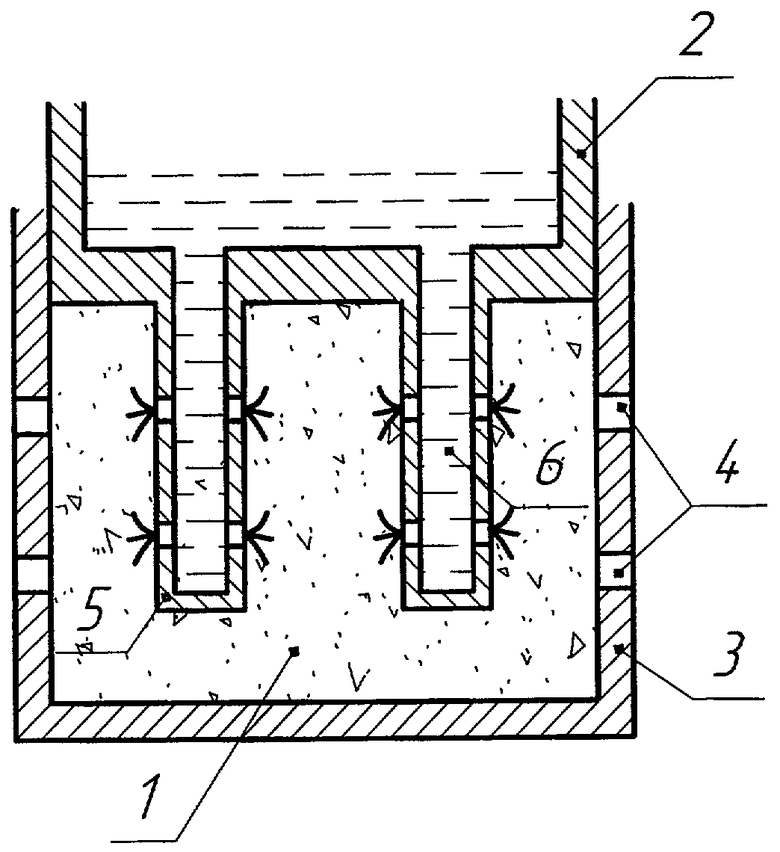

Осуществление заявляемого способа происходит следующим образом и иллюстрируется чертежом. Торф-сырец снимают с поверхности осушенного, подготовленного к разработке болота, и размещают для естественной сушки (до влажности 35-40%) на специально подготовленных площадках. Подсушенную торфяную массу транспортируют к месту производства топливных брикетов. Торфяную массу 1 прессователем 2 подают в специальную форму 3 и в процессе уплотнения через отверстия 4 под давлением 10-35 МПа вытесняют свободную (несвязанную) воду. В процессе прессования торфобрикетов через перфорированные инжекторы 5 напорной инъекцией вводят связующий материал 6 под избыточным давлением (свыше 35 МПа) и равномерно распределяют по всему объему прессуемого торфобрикета. В качестве связующего материала используют кубовые остатки химических производств, обладающие одновременно высокой теплотой сгорания и гидрофобными свойствами, например талловый пек, мазут, гудрон, нефтешлам. При подъеме инжекторов 5 в торфобрикете образуются полости, которые также заполняют связующим материалом 6. Они представляют собой «факела горения» и обеспечивают повышение теплоты сгорания топливных брикетов, уменьшение зольности (см.табл.).

Применение при прессовании торфа связующих материалов с выраженными адгезионными свойствами позволяет получать топливные брикеты, механическая прочность и гидрофобность которых обеспечивают возможность длительного их хранения и транспортировки.

Реализация данного способа позволяет: повысить теплоту сгорания торфобрикетов; снизить зольность при их сжигании; с минимальными затратами обезводить торфяную массу; равномерно распределить связующий материал по всему объему топливного брикета; обеспечить механическую прочность и гидрофобность брикетов, необходимых для длительного их хранения и транспортировки; создать условия для безопасного розжига и эффективного сжигания брикетов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОРФЯНЫХ ТОПЛИВНЫХ БРИКЕТОВ И СОСТАВ ДЛЯ БРИКЕТИРОВАНИЯ | 1999 |

|

RU2174535C2 |

| ТОПЛИВНЫЙ БРИКЕТ | 2002 |

|

RU2206602C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРФОБРИКЕТОВ | 2005 |

|

RU2289606C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| Состав для получения водостойкого топливного брикета | 2022 |

|

RU2785437C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ТОРФА | 1991 |

|

RU2021323C1 |

| Состав для получения топливного брикета | 2016 |

|

RU2629365C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2002 |

|

RU2206603C1 |

| ПЕЛЛЕТЫ ИЗ ОТХОДОВ ДЕРЕВООБРАБАТЫВАЮЩЕГО ПРОИЗВОДСТВА (ГИДРОЛИЗНОГО ЛИГНИНА) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2671824C1 |

| Торфобрикет | 1990 |

|

SU1701727A1 |

Изобретение относится к производству топливных брикетов для коммунально-бытовых и производственных нужд. Способ изготовления топливных брикетов включает подготовку торфяной массы, удаление влаги, введение связующего материала и прессование. Удаление влаги осуществляют при подготовке торфяной массы и в процессе прессования, а введение связующего материала - кубовых остатков химических производств - таллового пека или мазута, или гудрона, или нефтешлама - осуществляют под избыточным давлением одновременно с прессованием. Технический результат - снижение энергозатрат на изготовление брикетов, повышение теплоты сгорания и уменьшение зольности топливных брикетов, обеспечение их прочности и гидрофобности. 1 табл., 1 ил.

Способ изготовления топливных брикетов, включающий подготовку торфяной массы, удаление влаги, введение связующего материала и прессование, отличающийся тем, что удаление влаги осуществляют при подготовке торфяной массы и в процессе прессования, а введение связующего материала - кубовых остатков химических производств - таллового пека, или мазута, или гудрона, или нефтешлама осуществляют под избыточным давлением одновременно с прессованием.

| Способ производства кускового торфа из торфяных залежей верхового типа | 1983 |

|

SU1162850A1 |

| Способ производства водоустойчивых топливных брикетов | 1975 |

|

SU588232A1 |

| 0 |

|

SU157961A1 | |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 1999 |

|

RU2167907C2 |

| Связующее вещество для брикетирования угля | 1972 |

|

SU507620A1 |

| US 5389114 А, 14.02.1995. | |||

Авторы

Даты

2007-09-10—Публикация

2005-11-14—Подача