Изобретение относится к способу получения нанесенного титанмагниевого катализатора для производства полиэтилена (ПЭ) и сверхвысокомолекулярного полиэтилена (СВМПЭ) методом суспензионной полимеризации этилена в углеводородном растворителе.

Известен ряд критериев для подбора катализаторов для производства СВМПЭ суспензионным методом:

(1) Нанесенные титанмагниевые катализаторы как наиболее эффективные для производства ПЭ и СВМПЭ суспензионным методом.

(2) Высокая активность при температурах полимеризации ниже 70°С, при которых можно получать СВМПЭ с молекулярной массой более 1·106 (характеристическая вязкость более 10 дл/г).

(3) Размер частиц катализатора не более 7 мкм для получения порошка СВМПЭ с размером частиц не более 200 мкм. При этом для ряда марок СВМПЭ предпочтительно получать порошок СВМПЭ с размером частиц не более 100 мкм, для чего требуется использовать катализатор с размером частиц не более 4 мкм.

(4) Узкое распределение частиц по размеру (отсутствие крупных частиц полимера размером более 300 мкм) и достаточно высокая насыпная плотность порошка полимера (более 350 г/л) и высокая сыпучесть порошка полимера.

Известен способ приготовления нанесенного титанмагниевого катализатора, содержащего тетрахлорид титана на магнийсодержащем носителе, который получают взаимодействием раствора магнийорганического соединения (МОС) состава MgPh2·nMgCl2·mR2О, где Ph=фенил, R2O=простой эфир с R=бутил или i-амил, n=0.37-0.7, m=1-2, с четыреххлористым углеродом с последующей обработкой полученного магнийсодержащего носителя тетрахлоридом титана [РФ 2064836, B 01 J 31/38, 10.08.96]. Этот метод позволяет получать катализатор с регулируемым размером частиц в области от 30 до 3 мкм. Однако для получения катализатора с размером частиц в области 7-3 мкм, требуемым для производства СВМПЭ, взаимодействие МОС с CCl4 необходимо проводить при низких температурах (от -5°С до -15°С); при этом процесс взаимодействия МОС с ССЦ становится труднорегулируемым, особенно при увеличении объемов аппаратуры и количества получаемого катализатора.

Известен способ приготовления нанесенного титанмагниевого катализатора, содержащего тетрахлорид титана на магнийсодержащем носителе, который получают взаимодействием раствора магнийорганического соединения (МОС) состава MgPh2·nMgCl2·mR2О, где Ph=фенил, R2О=простой эфир с R=бутил или i-амил, n=0.37-0.7, m=1-2, с Si(OEt)4 [РФ 2152404, C 08 F 4/64, 10.07.2000] с последующей обработкой носителя электронодонорным соединением и четыреххлористым титаном. Однако этот метод позволяет получать катализаторы с размером частиц только более 10 мкм.

Наиболее близким является способ приготовления нанесенного титанмагниевого катализатора [РФ 2257263, B 01 J 31/38, 27.07.05], в котором магнийсодержащий носитель получают взаимодействием раствора магнийорганического соединения (МОС) состава MgPh2·nMgCl2·mR2O (где Ph=фенил, R2O=простой эфир с R=бутил или i-амил, n=0.37-0.7, m=1-2) с алкихлорсиланом RxSiCl4-x (R=алкил, фенил, х=1,2). Однако этот способ не позволяет получать катализатор с размером частиц менее 6 мкм. Кроме того, активность этого катализатора при температурах полимеризации ≤60°С недостаточно высока.

В заявляемом изобретении ставится задача: найти способ синтеза нанесенных титанмагниевых катализаторов с высоким уровнем активности при низких температурах полимеризации (≤60°С), позволяющий получать частицы катализатора с размером частиц в области 3-7 мкм.

Эта задача решается тем, что нанесенный титанмагниевый катализатор, содержащий соединение титана на магнийсодержащем носителе, получают в результате взаимодействия раствора магнийорганического соединения (МОС) состава MgPh2·nMgCl2·mR2O, где: Ph - фенил, R2O - простой эфир с R=бутил или i-амил, n=0.37-0.7, m=1-2, с соединениями, вызывающими превращение МОС в твердый магнийсодержащий носитель. В качестве соединения, используемого для превращения МОС в твердый магнийсодержащий носитель, используют композицию, включающую в свой состав продукт взаимодействия алкилхлорсилана состава R'kSiCl4-k, где R - алкил или фенил, k=1, 2, с тетраэтоксидом кремния Si(OEt)4, и диалкилароматический эфир.

Было найдено, что только использование композиции указанного выше состава позволяет получить катализатор, обладающий высокой активностью (до 230 кг ПЭ/г Ti час атм С2H4 при температурах полимеризации ≤60°С), имеющий размер частиц в области от 5.5 до 3.0 мкм и позволяющий получать порошок полимера со средним размером частиц ≤150 мкм, узким распределением частиц по размеру и высокой насыпной плотностью (≥350 г/л).

Полимеризацию проводят в режиме суспензии при температурах 40-100°С в среде углеводородного растворителя (например, гексана, гептана) и давлении этилена 2-40 атм. В качестве регулятора молекулярной массы полимера при получении полиэтилена высокой плотности (ПЭВП) используют водород в количестве 10-30 об.%. Катализатор для полимеризации этилена используют в сочетании с сокатализатором - триалкилом алюминия (преимущественно, триизобутилалюминием или триэтилалюминием).

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

(А). Приготовление раствора магнийорганического соединения.

В стеклянный реактор объемом 1 л, оборудованный мешалкой и термостатирующим устройством, загружают 29.2 г порошкообразного магния (1.2 моль) в 450 мл хлорбензола (4.4 моль), 203 мл дибутилового эфира (1.2 моль) и активирующий агент, представляющий собой раствор 0.05 г йода в 3 мл хлористого бутила. Реакцию проводят в атмосфере инертного газа (азот, аргон) при температуре от 80 до 100°С в течение 10 ч. По окончании реакции полученную реакционную смесь отстаивают и отделяют жидкую фазу от осадка. Жидкая фаза представляет собой раствор в хлорбензоле магнийорганического соединения состава MgPh2 0.49MgCl2 2(С4Н9)2О с концентрацией 1.0 моль Mg/л.

(Б). Синтез носителя.

200 мл полученного раствора (0.2 моль Mg) загружают в реактор с мешалкой и при температуре 30°C в течение 15 мин дозируют 0.01 моль (2.7 мл) дибутилфталата (ДБФ) (ДБФ/Mg=0.05), а затем при 15°С в течение 2 ч дозируют в реактор раствор, состоящий из 35 мл смеси фенилтрихлорсилана PhSiCl3 с Si(OEt)4 при мольном соотношении 3:1 и 35 мл декана (Si/Mg=1.0). Затем нагревают реакционную смесь до 60°С в течение 30 мин и выдерживают при этой температуре 1 ч. Удаляют маточный раствор и промывают образовавшийся осадок гептаном 4 раза по 250 мл при температуре 20°С. Получают 33 г порошкообразного магнийсодержащего носителя в виде суспензии в гептане.

К полученной суспензии магнийсодержащего носителя в 150 мл гептана добавляют 22 мл TiCl4 (TiCl4/Mg=1), нагревают реакционную смесь до 70°С и выдерживают при перемешивании в течение 2 ч, затем твердый осадок отстаивают и промывают гептаном при температуре 60-70°С 5 раз по 200 мл. Получают нанесенный катализатор с содержанием титана 4.1 мас.%. и со средним размером частиц 4.8 мкм.

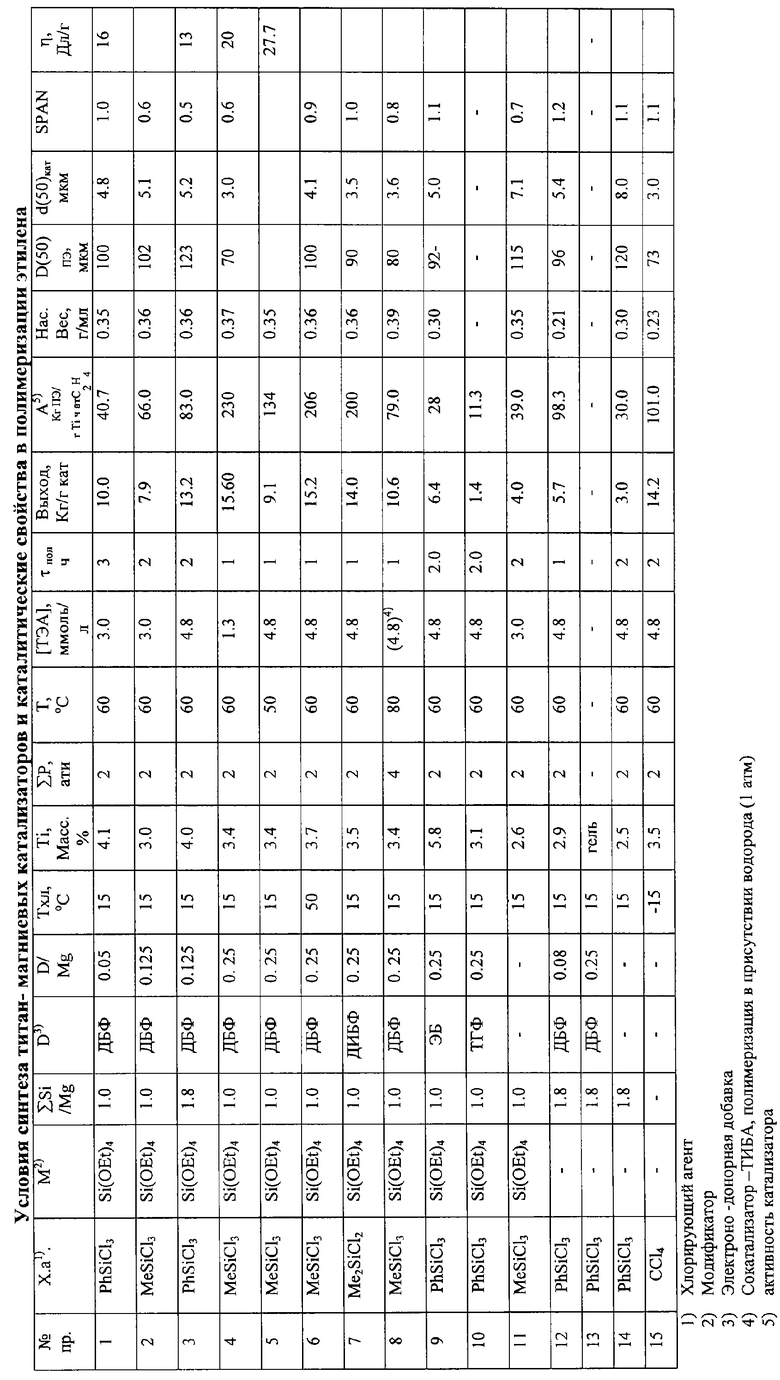

Полимеризацию этилена проводят в стальном реакторе объемом 0.8 л, оборудованном мешалкой и термостатирующей рубашкой. В качестве растворителя для полимеризации используют гептан (250 мл) и сокатализатор - триэтилалюминий (AlEt3) с концентрацией 3 ммоль/л. Полимеризацию проводят при температуре 60°С, давлении этилена 2 атм в течение 3 ч. Результаты полимеризации приведены в таблице.

Пример 2.

Катализатор получают в условиях примера 1, за исключением того, что используют раствор МОС состава MgPh2 0.5 MgCl3 1(i-C5H11)2O, который взаимодействует с 0.025 молями ДБФ (ДБФ/Mg=0.125), а вместо PhSiCl4 используют метилтрихлорсилан MeSiCl3. Катализатор содержит 3.0 мас.% титана и имеет средний размер частиц 5.1 мкм. Полимеризацию этилена ведут в условиях примера 1, за исключением того, что время полимеризации 2 ч. Результаты полимеризации приведены в таблице.

Пример 3.

Синтез катализатора осуществляют аналогично примеру 1, за исключением того, что взаимодействие магнийорганического соединения с ДБФ осуществляют при мольном соотношении ДБФ/Mg=0.125, а взаимодействие МОС со смесью MeSiCl3/Si(OEt)4 (3:1) осуществляют при соотношении Si/Mg=1.8. Катализатор содержит 4 мас.% титана и имеет средний размер частиц 5.2 мкм. Полимеризацию этилена ведут в условиях примера 2, за исключением того, что используют ТЭА с концентрацией 4.8 ммоль/л. Результаты полимеризации приведены в таблице.

Пример 4.

Синтез катализатора осуществляют аналогично примеру 2, за исключением того, что взаимодействие магнийорганического соединения с ДБФ осуществляют при мольном соотношении ДБФ/Mg=0.25. Катализатор содержит 3.4 мас.% титана и имеет средний размер частиц 3.0 мкм. Полимеризацию этилена ведут в условиях примера 2, за исключением того, что используют ТЭА с концентрацией 1.3 ммоль/л, а время полимеризации 1 ч. Результаты полимеризации приведены в таблице.

Пример 5.

Синтез катализатора осуществляют аналогично примеру 4. Полимеризацию этилена ведут в условиях примера 3, за исключением того, что температура полимеризации 50°C, а время полимеризации 1 ч. Результаты полимеризации приведены в таблице.

Пример 6.

Синтез катализатора осуществляют аналогично примеру 4, за исключением того, что взаимодействие магнийорганического соединения со смесью MeSiCl3/Si(OEt)4 (3:1) осуществляют при температуре 50°С. Катализатор содержит 3.7 мас.% титана и имеет средний размер частиц 4.1 мкм. Полимеризацию этилена ведут в условиях примера 3, за исключением того, что время полимеризации 1 ч. Результаты полимеризации приведены в таблице.

Пример 7.

Синтез катализатора осуществляют аналогично примеру 4, за исключением того, что вместо MeSiCl3 используют Ме2SiCl2, а вместо дибутилфталата используют диизобутилфталат (ДИБФ). Катализатор содержит 3.5 мас.% титана и имеет средний размер частиц 3.5 мкм. Полимеризацию этилена ведут в условиях примера 6. Результаты полимеризации приведены в таблице.

Пример 8

Синтез катализатора осуществляют аналогично примеру 4. Полимеризацию ведут в условиях 1, за исключением того, что в качестве сокатализатора используют триизобутилалюминий, температура полимеризации 80°С, давление этилена 4 атм, давление водорода 1 атм, время полимеризации 1 ч. Получают полиэтилен с индексом расплава (при нагрузке 5 кг) 3.1 г/10 мин и соотношением ИР(5)/ИР(2)=3.0, остальные результаты полимеризации приведены в таблице.

Пример 9 (сравнительный).

Синтез катализатора осуществляют аналогично примеру 4, за исключением того, что вместо ДБФ используют этилбензоат (ЭБ). Катализатор содержит 5.8 мас.% титана и имеет средний размер частиц 5 мкм. Полимеризацию этилена ведут в условиях примера 3. Результаты полимеризации приведены в таблице.

Пример 10 (сравнительный).

Синтез катализатора осуществляют аналогично примеру 4, за исключением того, что вместо ДБФ используют тетрагидрофуран (ТГФ). Катализатор содержит 3.1. мас.% титана. Полимеризацию этилена ведут в условиях примера 1. Результаты полимеризации приведены в таблице.

Пример 11 (сравнительный).

Синтез катализатора осуществляют аналогично примеру 2, за исключением того, что взаимодействие магнийорганического соединения со смесью MeSiCl3/Si(OEt)4 осуществляют в отсутствие ДБФ. Катализатор содержит 2.6 мас.% титана и имеет средний размер частиц 7.1 мкм. Полимеризацию этилена ведут в условиях примера 2. Результаты полимеризации приведены в таблице.

Пример 12 (сравнительный).

Синтез катализатора осуществляют аналогично примеру 3, за исключением того, что взаимодействие магнийорганического соединения с ДБФ осуществляют при мольном соотношении ДБФ/Mg=0.08, а взаимодействие МОС с MeSiCl4 осуществляют в отсутствие Si(OEt)4. Катализатор содержит 2.9 мас.% титана и имеет средний размер частиц 5.4 мкм. Полимеризацию этилена ведут в условиях примера 6. Результаты полимеризации приведены в таблице.

Пример 13 (сравнительный).

Синтез катализатора осуществляют аналогично примеру 11, за исключением того, что взаимодействие магнийорганического соединения с ДБФ осуществляют при мольном соотношении ДБФ/Mg=0.25. В результате образуется гелеобразный продукт.

Пример 14 (сравнительный).

Катализатор получают в условиях примера 1, за исключением того, что в соответствии с прототипом [РФ 2257263, B 01 J 31/38, 27.07.05] для взаимодействия с магнийорганическим соединением при получении носителя используют PhSiCl3 при соотношении Si/Mg=1.8 в отсутствие ДБФ и Si(OEt)4. Носитель обрабатывают четыреххлористым титаном при 120°С. Катализатор содержит 2.5 мас.% титана и имеет средний размер частиц 8 мкм. Полимеризацию этилена ведут в условиях примера 3. Результаты полимеризации приведены в таблице.

Пример 15 (сравнительный).

Катализатор получают в условиях примера 1, за исключением того, что для взаимодействия с магнийорганическим соединением при получении носителя используют четыреххлористый углерод при соотношении CCl4/Mg=1.8, а взаимодействие CCl4 с МОС осуществляют при температуре минус 15°C. Катализатор содержит 3.5 мас.% титана и имеет средний размер частиц 3 мкм. Полимеризацию этилена ведут в условиях примера 3. Результаты полимеризации приведены в таблице.

Из представленных выше примеров видно, что только в случае использования для приготовления магнийсодержащего носителя композиции, включающей в свой состав продукт взаимодействия алкилхлорсилана с тетраалкоксидом кремния и диалкилароматический эфир (например, дибутилфталат), взятые в определенных соотношениях, удается получить катализатор, обладающий высокой активностью при температурах ≤60°С, имеющий размер частиц в области от 5.5 до 3.0 мкм и позволяющий получать порошок полимера со средним размером частиц ≤150 мкм, узким распределением частиц по размеру и высокой насыпной плотностью (≥350 г/л).

Этот катализатор может быть использован как для получения сверхвысокомолекулярного полиэтилена (характеристическая вязкость 13-28 дл/г, см. таблицу), так и для получения полиэтилена высокой плотности (пример 8) с более низкой молекулярной массой (индексом расплава полиэтилена ≥0.1 г/10 мин).

Использование для приготовления магнийсодержащего носителя только алкилхлорсиланов в соответствии с патентом РФ 2257263 (сравнительный пример 14), или смеси алкилхлорсилана с тетраалкоксидом кремния (сравнительный пример 11), или смеси алкилхлорсилана с диалкилароматическим эфиром (сравнительные примеры 12-13), или ароматических моноэфиров (сравнительный пример 9), или простых эфиров (сравнительный пример 10) не позволяет достичь поставленных целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2007 |

|

RU2346006C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2006 |

|

RU2320410C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С УЗКИМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2008 |

|

RU2381236C1 |

| Катализатор и способ получения сверхвысокомолекулярного полиэтилена с использованием этого катализатора | 2016 |

|

RU2627501C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2006 |

|

RU2303608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ШИРОКИМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2007 |

|

RU2356911C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2006 |

|

RU2303605C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2011 |

|

RU2471552C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2257263C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВАНАДИЙМАГНИЕВОГО КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 2018 |

|

RU2682163C1 |

Изобретение относится к способу получения нанесенного титан-магниевого катализатора для производства полиэтилена (ПЭ) и сверхвысокомолекулярного полиэтилена (СВМПЭ) методом суспензионной полимеризации этилена в углеводородном растворителе. Описан способ приготовления нанесенного катализатора для полимеризации этилена, содержащего соединение титана на магнийсодержащем носителе, который получают в результате взаимодействия раствора магнийорганического соединения состава MgPh2·nMgCl2·mR2O, где Ph - фенил, R2O - простой эфир с R - бутил или i-амил, n=0.37-0.7, m=1-2, с соединениями, вызывающими превращение магнийорганического соединения в твердый магнийсодержащий носитель, в качестве такого соединения используют композицию, включающую в свой состав продукт взаимодействия алкилхлорсилана состава

R'kSiCl4-k, где R - алкил или фенил, к=1, 2, с тетраалкоксидом кремния Si(OEt)4 при мольном соотношении R'kSiCl4-k/Si(OEt)4, равном 2-4, и диалкилароматический эфир, а также процесс полимеризации этилена в присутствии катализатора. Технический результат - высокая активность катализатора при температурах ≤60°С, размер частиц в области от 5.5 до 3.0 мкм, катализатор позволяет получать порошок полимера со средним размером частиц ≤150 мкм, узким распределением частиц по размеру и высокой насыпной плотностью (≥350 г/л). 2 н. и 1 з.п. ф-лы, 1 табл.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2257263C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1994 |

|

RU2064836C1 |

| WO 9200332 A1, 09.01.1992 | |||

| US 5773535 A, 30.06.1998. | |||

Авторы

Даты

2007-09-20—Публикация

2006-08-01—Подача