Область техники

Настоящее изобретение относится к способу производства минераловатного изделия, в особенности минераловатной плиты, а также к минераловатному изделию, в особенности минераловатной плите. В частности, изобретение имеет отношение к изделиям из стекловаты и производству таких изделий.

Уровень техники

Минераловатные изделия, в особенности изготовленные из стекловаты или шлаковаты, используются в основном для теплоизоляции, более конкретно теплоизоляции зданий в области крыш, стен и потолков. С этой целью полосы листовой минеральной ваты или минераловатные плиты укладывают между стропилами или балками, а в случае необходимости также прикрепляют к стропилам или балкам, прибивая выступающие края алюминиевой обшивки. В качестве альтернативы полосы или плиты могут быть плотно вставлены с нажимом между стропилами или балками, в этом случае отпадает необходимость в их механическом закреплении.

Однако при теплоизоляции крыш и подобных конструкций возникают проблемы, связанные с зачастую неодинаковыми промежутками между стропилами или балками, которые до некоторой степени отличаются даже в одном и том же здании. Таким образом, такие различные промежутки требуют специальную конструкцию или предварительную подготовку теплоизолирующих минераловатных плит или полос, вставляемых между стропилами или балками.

Известно, что теплоизолирующий листовой материал, обычно поставляемый в виде рулонов, может быть изготовлен и доступен в ассортименте с точно определенными номинальными значениями ширины. Следовательно, для определенного промежутка между стропилами всегда возможен подбор листового материала с подходящей шириной. Но это приводит к соответствующим отходам вследствие обрезания материала. Более того, необходимость изготовления листового материала с заданными значениями ширины требует наличия большого количества индивидуальных изделий, что само по себе является значительным неудобством.

Оригинальное решение данной проблемы предусматривает использование так называемого войлока с извитыми волокнами, то есть минераловатного листового материала с высокой жесткостью при изгибе, свернутого под нагрузкой во время производственного процесса для уменьшения занимаемого места. По меньшей мере одна из больших поверхностей этого листового материала оснащена поперечной разметкой в виде полосы, которая может быть использована в качестве направляющей линейки при разрезании материала. Листовой материал подходящей длины может быть нарезан или по разметке, или параллельно ей, при этом длина отрезков листового материала всегда немного превышает непосредственное расстояние между стропилами. Таким образом достигается индивидуальная подгонка отрезков к стропилам. Поскольку листовой материал обладает высокой изгибной жесткостью, после раскручивания рулона и разрезания материала его отрезки имеют вид плит, то есть первоначальный вид листового материала, что привело к появлению термина «плита из рулона». Далее, в результате того, что минераловатные отрезки избыточной длины плотно вставляются под нагрузкой между стропилами, достигается отсутствие зазоров теплоизоляции даже в тех местах, где листовой материал прилегает к стропилам или балкам.

Сущность изобретения

Как видно, существует потребность в альтернативных минераловатных изделиях, которые могут использоваться для теплоизоляции, будучи расположенными между стропилами или балками. Поэтому изобретение направлено на создание минераловатного изделия, разрезание которого не сопровождалось бы отходами, а гибкость которого бы хорошо сочеталась с жесткостью при изгибе. В частности, задачей является предложение способа, позволяющего достичь такой баланс между гибкостью и жесткостью при изгибе подходящим и простым образом. Изготовленная таким способом минераловатная плита должна быть проста в обращении, обеспечивать широкий диапазон применения вследствие квазиприсущей ей способности компенсировать допуски, а в особенности также подходить для установки в промежутках между стропилами или балками при теплоизоляции зданий. В частности, изобретение должно обеспечивать минераловатную плиту с прочной опорной поверхностью, способную находиться в плотном контакте со смежными стропилами или балками. Для идеальной теплоизоляции опорная поверхность также должна быть свободна от мостиков холода.

Согласно изобретению решение этой задачи достигается за счет использования признаков, содержащихся в отличительной части пункта 1, который относится к способу, а в случае минераловатного изделия - признаков, содержащихся в отличительной части пункта 8.

Преимущества дальнейших усовершенствований способа и минераловатного изделия следуют из соответствующих зависимых пунктов.

Изобретение предлагает способ производства минераловатного изделия, в особенности минераловатной плиты, включающий подачу минераловатных волокон на конвейер, введение в волокна связующего для формирования плиты или полосы листового материала, в которой волокна сгруппированы по существу параллельно двум главным поверхностям изделия, или параллельно поверхности конвейера, и последующее отверждение изделия. Согласно изобретению перед отверждением связующего структуру, по меньшей мере, одной части изделия, определяющей одну из двух главных поверхностей, подвергают так называемой операции сминания, приводящей к нарушению ориентации волокон в продольном направлении. В результате подобной операции волокна этой части стремятся к изгибу и беспорядочному расположению, в то время как волокна смежной части по существу сохраняют свою первоначальную ориентацию, то есть ориентация волокон смежной части остается по существу параллельной двум главным поверхностям. Сминанием достигается повышение плотности части изделия, подвергшейся такой обработке, и она также отличается большей способностью к сжатию (свойство складчатой области). Свойства необработанного смежного слоя или части не изменятся, таким образом, останутся по существу такими же, как ранее. В результате обеспечивается требуемый баланс между гибкостью и изгибной жесткостью, свойство, достижению которого также способствует повышение плотности при проведении операции сминания.

Для реализации задач изобретения сминают структуру преимущественно лишь одной части изделия, в частности одной из частей, которая определяет одну из главных поверхностей и расположена по всей длине плиты или листового материала.

Сминание преимущественно осуществляют при помощи конвейеров, установленных последовательно и движущихся с различной скоростью, причем каждый последующий конвейер движется с меньшей скоростью по сравнению с предыдущим конвейером. Предпочтительно, чтобы скорость равномерно уменьшалась от конвейера к конвейеру. При переходе с одного конвейера, движущегося с одной скоростью, на другой конвейер, движущийся с другой скоростью, достигается эффект волнистости или гофрирования, поскольку первый конвейер подает большее количество минеральной ваты, чем забирает следующий за ним конвейер. В связи с этим предпочтительно, чтобы конвейеры находились под минераловатным листовым материалом, так как в этом случае требуемое сминание протекает хорошо управляемым образом под влиянием собственного веса нижней части минераловатного листового материала. В принципе для возможности сминания достаточно двух конвейеров, движущихся с различной скоростью, однако лучше использовать четыре таких конвейера, а в случае необходимости - более четырех. В особенности желательно использование конвейеров с бесконечной лентой. Если необходимо, над конвейерным узлом, состоящим из конвейеров, движущихся со скоростью, равномерно уменьшающейся от конвейера к конвейеру, может быть предусмотрен конвейер или несколько конвейеров, практически выполняющих функцию поддержки или противоположной опоры. В таком случае сминание может быть осуществлено при помощи конвейеров, находящихся в контакте с верхней поверхностью минераловатного листового материала.

Эффект равномерной волнистости достигается, когда скорость движения конвейеров уменьшается также равномерно, то есть скорость движения каждого последующего конвейера уменьшена на величину, одинаковую для всех конвейеров. Степень сминания будет тем выше, чем больше разница в скорости соседних конвейеров.

Предпочтительно, чтобы скорость самого быстрого конвейера была в 1,2 раза выше скорости прохода изделия через обжиговую печь, то есть скорости движения конвейеров обжиговой печи, а разница в скорости соседних конвейеров была порядка 4%. В качестве параметра управления процессом сминания может также выступать длина несущих ветвей последовательности конвейеров с уменьшающейся скоростью. Чем короче длина несущих ветвей этих конвейеров, тем более интенсивно будет происходить процесс сминания, и тем более волнистой будет образующаяся структура. За счет соответствующего подбора длины конвейерных лент, а также расстояния между конвейерами может быть также достигнута определенная толщина части со смятыми волокнами.

Минераловатное изделие согласно изобретению, в особенности минераловатная плита, характеризуется тем, что оно состоит, по меньшей мере, из двух частей с различной ориентацией волокон, причем эти части параллельны двум противоположным главным поверхностям изделия. Предпочтительно, чтобы одна из таких частей определяла одну из главных поверхностей плиты, и чтобы волоконная структура этой части прошла обработку для сминания, при которой достигается волнообразное, и/или меандрообразное, и/или закрученное расположение волокон в продольном направлении. Волокна другой части, определяющей другую главную поверхность, могут оставаться ориентированными по существу параллельно главным поверхностям. Также предпочтительно, чтобы минераловатное изделие состояло лишь из двух частей с различной ориентацией волокон. В таком случае толщина той части изделия, структура которой была смята, может составлять до 90% от общей толщины изделия, но обычно ее толщина не превышает одну треть от общей толщины, а средняя плотность этой части на 6-8% больше средней плотности части с параллельной ориентацией волокон. Предпочтительно, чтобы средняя плотность изделия находилась в интервале от 8 до 30 кг/м3, в особенности от 15 до 20 кг/м3, и чтобы обеспечивался плавный переход смятой структуры в структуру с параллельной ориентацией волокон. Предпочтительно, чтобы ориентация волокон в смятой части была образована преимущественно волнообразными или меандрообразными структурами, в которых волокна расположены беспорядочно по отношению к плоскости, параллельной двум главным плоскостям.

Изготовленное таким образом изделие будет обладать требуемым балансом между гибкостью и жесткостью к изгибу.

Длина изготавливаемого минераловатного изделия, устанавливаемого между стропилами или балками, выбирается такой, чтобы она превышала расстояние в свету между стропилами или балками на 1,5-5%, предпочтительно на 2%.

Перечень фигур чертежей

Предпочтительные варианты осуществления изобретения будут описаны с помощью двух фигур, где

на фиг.1 показана минераловатная плита согласно изобретению, установленная между двумя балками потолка, и

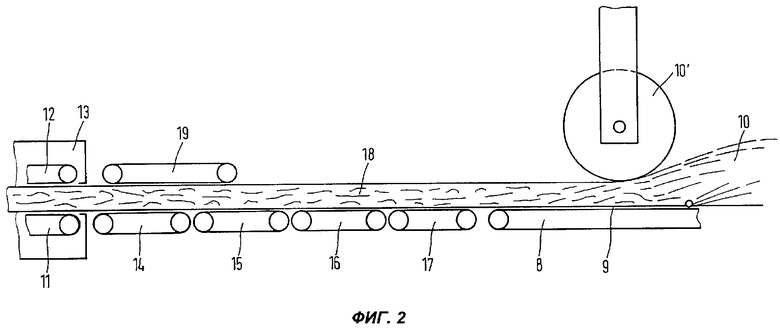

на фиг.2 показан вид сбоку конвейерной системы, поясняющий способ производства согласно изобретению.

Обе фигуры выполнены схематически и без соблюдения масштаба.

Сведения, подтверждающие возможность осуществления изобретения

Как и при обычном производстве минераловатных изделий, показанная на фиг.1 минераловатная плита 1 сформирована резкой на куски определенной длины минераловатного листового материала, изготовленного путем подачи минераловатного волокна на конвейерную ленту, добавлением связующего и пропусканием образовавшегося состава через обжиговую печь для отверждения. В полученном таким образом минераловатном листовом материале большая часть волокон ориентирована параллельно поверхности конвейерной ленты, на которой они собираются, следовательно, параллельно двум главным поверхностям листового материала. На фиг.1 две главные поверхности минераловатной плиты обозначены цифрами 2 и 3.

Как схематически показано на фиг.1, минераловатная плита 1 в проиллюстрированном варианте реализации состоит из двух частей с различной группировкой или ориентацией волокон, а именно части 4, которая определяет верхнюю главную поверхность 2 плиты 1, и нижней части 5, которая определяет противоположную главную поверхность 3 плиты 1. В результате применения описанного способа производства листового материала волокна в верхней части 4 ориентированы по существу параллельно двум главным поверхностям 2 и 3. С другой стороны, волокна в нижней части 5 выполнены изогнутыми и/или волнистыми, наподобие меандрирующей реки. Это достигается посредством операции сминания, далее описываемой с помощью фиг.2. Видно, что волокна в нижней части 5 в своей основной массе более не параллельны главным поверхностям плиты, а конфигурация их расположения скорее представляет собой беспорядочный рельеф. Таким образом, структура может быть названа в широком смысле слова волнообразной. Вследствие такой конфигурации волокон гибкость плиты 1 значительно больше гибкости плиты, в которой все волокна расположены по существу параллельно главным поверхностям. Более того, вследствие придания сминания только части 5 она будет обладать большей плотностью, а это в свою очередь является преимуществом, поскольку увеличивает жесткость. Жесткость - это требуемое свойство, упрощающее работу с плитами при их установке и вжатии в пространство между стропилами или балками, которое также благоприятно сказывается на контакте между плитами и стропилами или балками. Плита в особенности пригодна, когда она не должна быть самонесущей, будучи расположенной между стропилами или балками. В таком случае низ стропил или балок имеет некоторое ограждение, например обшит досками, а минераловатная плита 1 вставляется сверху.

В проиллюстрированном на фиг.1 варианте реализации верхняя часть 5, подвергнутая дополнительной обработке с целью придания ее структуре смятости, и нижняя часть 4, не прошедшая этой обработки, имеют приблизительно одинаковую толщину. Таким образом, толщина верхней части 4 и толщина нижней части 5 по отдельности составляют приблизительно 50% от общей толщины плиты. Следует, однако, заметить, что между подвергнутой обработке частью 5 и необработанной частью 4, где волокна остаются по существу параллельными главным поверхностям плиты, имеет место плавный промежуточный слой. Иными словами, переход от волнистых волокон обработанной части 5 к параллельной группировке волокон необработанной части 4 не резкий, а волнистые и более или менее волнообразные волокна, конфигурация расположения которых может представлять собой неровности поверхности, стремятся к распрямлению в направлении параллельной группировки, составляя промежуточный слой, примерно изображенный на фиг.1. Интенсивность сминания может регулироваться соответствующим заданием рабочих параметров, тем самым волнистость может быть выражена в большей или меньшей степени.

Например, показанная на фиг.1 минераловатная плита 1, которая в частности может быть изготовлена из стекловаты, имеет длину L (до установки плиты), составляющую 980 мм, и ширину 600 мм. Толщина плиты в проиллюстрированном варианте реализации равна 150 мм. Возможен, однако, свободный выбор этих значений в соответствии с конкретной областью применения, и они не должны восприниматься в каком-либо ограничительном плане. В действительности размеры плиты или листового материала могут быть подобраны для соответствия предлагаемому применению. Как обнаруживается в результате сравнения плиты как таковой (верхняя часть рисунка) и установленной плиты (нижняя часть рисунка), плита 1 изготовлена таким образом, что ее длина L, в данном случае 980 мм, несколько превышает расстояние в свету между стропилами. При установке плиты 1 ее сначала сжимают в продольном направлении, а затем вставляют с нажимом между балками 6 потолка 7, расстояние в свету между которыми составляет 960 мм. Это означает, что плита удерживается между балками 6 за счет напряжения, вызываемого упругой силой, возникшей в процессе установки, которая стремится вернуть плиту в исходное состояние. Показанное на фиг.1 превышение длины U составляет в данном случае приблизительно 2% от длины L. При установке плит между стропилами или балками обычно целесообразно работать с превышением длин U в интервале от 1,5% до 5%.

На фиг.2 изображена обычная конвейерная лента 8, перемещающая на несущей ветви 9 конвейера полосу 10 минераловатного листового материала или рулонный минераловатный материал. Упомянутая минераловатная полоса поступает с установки по производству минеральной ваты, а регулируемый калибровочный барабан 10′ придает полосе требуемую толщину. Как правило, листовой материал затем проходит через два конвейера 11 и 12 обжиговой печи, где связующее затвердевает, и в результате образуется готовая полоса минераловатного листового материала.

С целью формирования минераловатной плиты или листового материала согласно настоящему изобретению до обжиговой печи 13 должно быть предусмотрено по меньшей мере два, а предпочтительно четыре дополнительных конвейера 14-17, изображенных на фиг.2 в виде бесконечных конвейерных лент. Эти конвейерные ленты расположены под минераловатной полосой или рулонным материалом 18, прошедшим через калибровочный барабан и подаваемым в обжиговую печь 13. Таким образом, минераловатная полоса 18 перемещается на этих конвейерах 14-17 до того момента, пока не поступит в обжиговую печь 13. Эти конвейеры расположены непосредственно друг за другом, и каждый следующий по ходу материала конвейер, например конвейер 14, движется с меньшей скоростью, чем предыдущий, в данном примере конвейер 15. Это означает, что скорость конвейеров 14-17 постепенно уменьшается от конвейера 17 к конвейеру 14, а в проиллюстрированном примере реализации уменьшение скорости от конвейера 17 к конвейеру 14 осуществлено в три стадии, на каждой из которых коэффициент уменьшения одинаков. Однако такое равномерное уменьшение скорости от одного конвейера к другому не является обязательным. Последовательные уменьшения скорости скорее могут отличаться друг от друга, когда требуется получить результирующие различия в сминаемой структуре. В показанном примере реализации, если мы примем скорость транспортировки конвейерной системы за 100%, подходящая скорость конвейера 17 составит 116%, а три последующих конвейера будут двигаться со скоростями, составляющими соответственно 112%, 108% и 104%. В этом случае скорость конвейера 8 будет 120%, таким образом, здесь будет пять переходов между конвейерами, работающими с различными скоростями. В результате поэтапно формируется волнистая структура с неровным расположением волокон, показанным на фиг.1 и описанным применительно к ней.

Как показано на фиг.2, в случае необходимости возможно также совместное использование конвейера 19, расположенного над полосой из минераловатного листового материала, и конвейеров 14-17, а также нескольких расположенных последовательно подобных верхних конвейеров, которые должны работать с одинаковой скоростью, если необходимо избежать нарушения параллельной группировки волокон в верхней части минераловатной полосы. Однако такие верхние конвейеры могут быть использованы и для изменения ориентации волоконной структуры минераловатной полосы со сминанием. Но даже в случае установки верхних конвейеров, сминание может быть осуществлено и без их участия. Все, что для этого требуется - это разместить конвейеры на определенном расстоянии от верхней поверхности минераловатной полосы, перемещаемой на конвейерах 14-17.

Видно, что проиллюстрированный на фиг.2 способ может быть применен для производства бесконечной минераловатной полосы с требуемой степенью сминания структуры ее нижней части, хотя в равной степени возможно производство полос или плит ограниченной длины. Однако предпочтительно изготавливать бесконечную полосу, которая после прохода обжиговой печи может быть разрезана на подходящие минераловатные плиты.

Суммируя вышесказанное, минераловатное изделие согласно настоящему изобретению позволяет обеспечить теплоизоляцию между стропилами и балками без потерь материала, так как это изделие, прошедшее обработку для сминания части его структуры, обладает соответствующей складчатой зоной, следовательно, способно без проблем скомпенсировать допуск порядка 1,5-5% от расстояния в свету между стропилами или балками. В заключение, небольшая потеря материала, допустимая в пределах так называемого значения λ и возникающая в результате перегруппировки волокон вследствие сминания, компенсируется увеличением средней начальной плотности приблизительно на 0,5 кг/м3, которая лежит в интервале от 8 до 30 кг/м3, в особенности между 15 и 20 кг/м3. Такое увеличение является следствием сминания.

Изобретение относится к технологии производства минераловатных изделий. Способ производства минераловатного изделия, в особенности минераловатной плиты или полосы, включает: подачу минераловатных волокон на конвейер; введение в волокна связующего для формирования плиты или полосы листового материала, в которой волокна сгруппированы по существу параллельно двум главным поверхностям изделия, или параллельно поверхности конвейера; сминание при пропускании, по меньше мере, через два последовательно установленных конвейера, каждый последующий из которых движется с меньшей скоростью, по сравнению с предыдущим, только одной из двух частей изделия, определяющих главные поверхности изделия; отверждение изделия, состоящего из двух частей с различной ориентацией волокон, причем эти части параллельны двум противоположным главным поверхностям изделия, и в одной из частей, определяющих одну из его главных поверхностей, волокна изогнуты и/или закручены, и/или образуют форму меандра в продольном направлении, причем участок, подвергнутый сминанию, плавно переходит в участок с ориентацией волокон, параллельной главной поверхности изделия, не подвергнутый сминанию. Охарактеризованы также минераловатное изделие, полученное этим способом, и монтаж этого изделия в строительную конструкцию. 3 н. и 10 з.п. ф-лы, 2 ил.

подачу минераловатных волокон на конвейер,

введение в волокна связующего для формирования плиты или полосы листового материала, в которой волокна сгруппированы, по существу, параллельно двум главным поверхностям изделия или параллельно поверхности конвейера,

сминание при пропускании, по меньше мере, через два последовательно установленных конвейера, каждый последующий из которых движется с меньшей скоростью по сравнению с предыдущим, только одной из двух частей изделия, определяющих главные поверхности изделия,

отверждение изделия, состоящего из двух частей с различной ориентацией волокон, причем эти части параллельны двум противоположным главным поверхностям изделия и в одной из частей, определяющих одну из его главных поверхностей, волокна изогнуты, и/или закручены, и/или образуют форму меандра в продольном направлении, причем участок, подвергнутый сминанию, плавно переходит в участок с ориентацией волокон, параллельной главной поверхности изделия, не подвергнутый сминанию.

| Огнетушитель | 0 |

|

SU91A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЙЛОКА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВЕРЖДЕННОГО НЕТКАНОГО ПОЛОТНА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2152489C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 4632685 A, 30.12.1986 | |||

| DE 1635620 A1, 25.03.1971. | |||

Авторы

Даты

2007-09-27—Публикация

2002-09-11—Подача