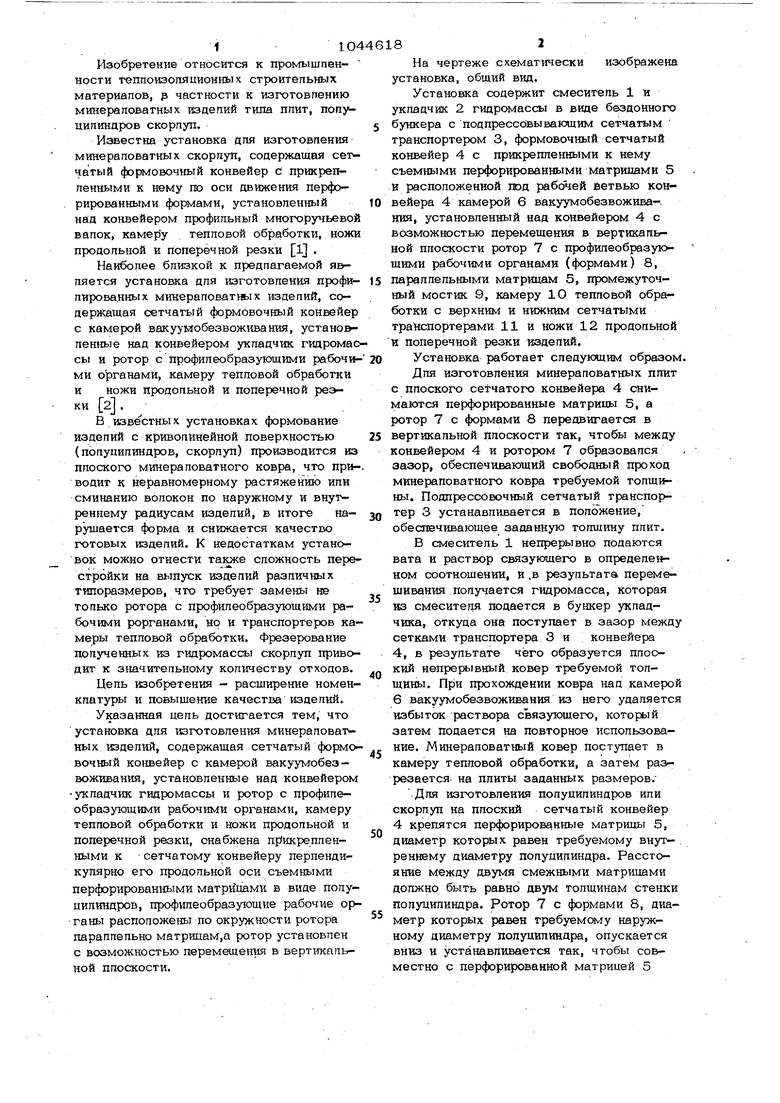

Изобретение относится к промышпенности теппоизопяционны X строитепьных материалов, р частности к изготовпению минераловатных издепий плит, попуципиндров скорпуп. Известна установка дпя изготовпения минераповатных скорлуп, содержащая свгча гый формовочный конвейер с прикрепленными к нему по оси движения перфорированными формами, установленный на;д конвейером профильный многоручьевой валок, KaMefJy тепловой обработки, ножи продольной и поперечной резки Ij . Наиболее близкой к предлагаемой явпяется установка для изготовления профипирова.нных минераловатныч изделий, содер Кащая сетчатый формовочный конвейер с камерой вакуумобезвоживания, установпенные над конвейером укладчик гидромас сы и ротор с профилеобразующими рабочи ми органами, камеру тепловой обработки и ножи продольной и поперечной 2 . В известных установках формование издепий с криволинейной поверхностью (полуцилиндров, скорлуп) производится из плоского минераловатного ковра, что приводит к неравномерному растяжению или сминанию волокон по наружному и внутреннему радиусам изделий, в итоге нарушается форма и снижается качество готовых изделий. К недостаткам установок можно отнести также сложность пере стройки на выпуск изделий различных типоразмеров, что требует замены не только ротора с профилеобразующими рабочими рорганами, но и транспортеров ка меры тепловой обработки. Фрезерование полученных из гидромассы скорлуп приво дит к значительному количеству отходов. Цель изобретения - расширение номенклатуры и повышение качества изделий. Указанная цель достигается тем, что установка для изготовления минераловатных изделий, содержащая сетчатый формо вочный конвейер с камерой вакуумобезвоживания, установленные над конвейером укладчик гидромассы и ротор с профилеобразующими рабочими органами, камеру тепловой обработки и ножи продольной и поперечной резки, снабжена пр икрепленными к сетчатому конвейеру перпендикулярно его продольной оси съемными перфорированными матрицами в виде полуцилиндров, профилеобразующие рабочие органы расположены по окружности ротора параллельно матрицам,а ротор установлен с возможностью перемещетш в вертттеаль ной плоскости. На чертеже схематически изображена установка, общий вид. Установка содержит смеситель 1 и укладчик 2 гидромассы в виде бездонного бункера с подпрессовывающим сетчатым транспортером 3, формовочный сетчатый конвейер 4 с прикрепленными к нему съемными перфорированными матрицами 5 и расположенной гюд рабочей ветвью конвейера 4 камерой 6 вакуумобезвожива-. ния, установленный над конвейером 4 с возможностью перемещения в вертикальной плоскости ротор 7 с профилеобразующнми рабочими органами (формами) 8, параллельными матрицам 5, промежуточный мостик 9, камеру 10 тепловой обработки с верхним и нижним сетчатыми транспортерами 11 и ножи 12 продольной и поперечной резки изделий. Установка работает следующим образом. Для изготовления минераловатных ппит с плоского сетчатого конвейера 4 снимаются перфорированные матрицы 5, а ротор 7 с формами 8 передвигается в вертикальной плоскости так, чтобы между конвейером 4 и ротором 7 образовался зазор, обеспечивающий свободный проход мкнераповатного ковра требуемой толщины, Подпрессовочный сетчатый транспорнтер 3 устанавливается в положение, обеспечивающее заданную толщину плит. В смеситель 1 непрерывно подаются вата и раствор связующего в определенном соотнощении, и .в результата перемешивания получается гидромасса, которая из смесителя подается в бункер укладчика, откуда она поступает в зазор между сетками транспортера 3 и . конвейера 4, в результате чего образуется плоский непрерывный ковер требуемой толщины. При прохождении ковра над камерой 6 вакуумобезвоживания из него удаляется избыток раствора связующего, который затем подается на повторное использование. Минераловатный ковер поступает в камеру тепловой обработки, а затем разрезается на плиты заданных размеров. Для изготовления полуцилиндров или скорлуп на плоский сетчатый конвейер 4 крепятся перфорированные матрицьт 5, диаметр которых равен требуемому внут- . реннему диаметру полуцилиндра. Расстояние между двумя смежными матрицами должно быть равно двум толщинам стенки полуцилиндра. Ротор 7 с формами 8, диаметр которых равен требуемсж-гу наружному диаметру полуцилиндра, опускается вниз и устанавливается так, чтобы совместно с перфорированной матрицей 5

он образовывал полость полуцилиндра с заданной толщиной стенок. Скорость вращения ротора 7 синхронизируется с движением конвейера. Подпрессовочный. транспортер 3 устанавливается в положение, при котором формуется ковер толщиной, равной половине наружного диаметра полуцилиндра.

В смесителе 1 приготовляется гидромасса, которая подается в уклаачика 2, и на; конвейере 4 формуется ковер.,

В начальный период движения конвой ера 4 из жидкой гидрся ассы нижней чаоти ковра благодаря наличию матриц 5 образуются полости в виде цилиндров. Сверху же ковер имеет плоскую поверхность. Сформованный ковер, проходя под ротором 7, подпрессовывается формами

8 и приобретает профиль полуцилиндров требуемых размеров, причем смежные полуцилиндры соединены друг с другом и образуют сплошной ковер 13. Одвовременно из ковра вакуумированием удаляется избыток раствора связующего, затем ковер поступает в камеру 1О тепловой обработки и разрезается на полуцилиндры.

Для изменения внутреннего g внешнего диаметров полуцилиндров ва конвейере 4 заменяются матрицы 5 и ротор 7 с фо мами 8. Максимальная длина полудипшц ров равна ширине фогилуемого ковра.

Предлагаемая установка позволяет наряду с изготовлением плит осуществить поточное изготовление полуцилиндров различных типоразмеров повышенного качает ва.л

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления профилированных минераловатных изделий | 1981 |

|

SU1047888A1 |

| Устройство для изготовления профилированных волокнистых изделий | 1986 |

|

SU1344606A1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Устройство для изготовления минераловатных полуцилиндров | 1982 |

|

SU1044619A1 |

| Установка для изготовления профилированных минераловатных изделий | 1982 |

|

SU1025707A1 |

| Устройство для формования жестких минераловатных плит из гидромассы | 1983 |

|

SU1096257A1 |

| Поточная линия для изготовления минераловатных изделий | 1975 |

|

SU591318A1 |

| Устройство для изготовления жестких минераловатных плит | 1984 |

|

SU1178626A1 |

| Поточная линия для изготовления теплоизоляционных изделий | 1979 |

|

SU863580A1 |

| Устройство для изготовления тепло-изОляциОННыХ издЕлий | 1979 |

|

SU815003A1 |

УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ, содержащая сетчатый формовочный конвейер с камерой вакуумобезвоживания, установленные над конвейером укладчик гидромассы и ротор с профилеобразуюздими рабочими органами, камеру тепловой обработки и ножи г юдольной и поперечной резки, отличающаяся тем, что, с целью расщирения номенклатуры и повышения качества изделий, она снабжена пршсреппенными к сетчатому конвейеру перпендикулярно его продольной оси съемными перфорированными матрицами в виде полуцилиндров, профилеобразующие рабочие органы расположены по окружности ротора параллельно матрицам, а ротор установлен с возможностью перемещения в вертикальной плоскости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прокатный стан для изготовления теплоизоляционных минераловатных скорлуп | 1959 |

|

SU131254A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-09-30—Публикация

1981-12-10—Подача