Изобретение относится к отделке текстильных материалов и может найти применение в текстильной промышленности при изготовлении материалов для технических изделий, в том числе защитных чехлов, тентов, отдельных слоев многослойных композиционных материалов и т.д.

Известны способы обработки текстильного материала, в которых пропитку осуществляют растворами, содержащими полиуретановые композиции. Так, известен способ отделки текстильных материалов из шерсти путем последовательной пропитки раствором дигидразида органической дикарбоновой кислоты в амидном растворителе и раствором диизоцианата с последующей сушкой и термообработкой при 140-150°С (авторское свидетельство СССР №836258, кл. D06М 13/42, опубл. 07.06.81).

Данный способ позволяет получать материалы с повышенной разрывной прочностью, однако они не обладают огнестойкостью.

Известен также способ последовательной пропитки и сушки текстильного материала сначала полиуретановым латексом на основе полиоксипропиленгликоля и 4,4'-дифенилметанадиизоцианата в виде 35-40%-ного раствора в воде, а затем 8-12%-ным водным раствором триаммонийфосфата с заключительной термообработкой при 115-125°С (патент SU №1659552, кл. D06М 15/564, опубл. 30.06.1991).

Снижая проницаемость материала и увеличивая срок его службы, данный способ в целом незначительно улучшает механические характеристики и не придает материалу огнестойкость.

Наиболее близким к предлагаемому является способ обработки текстильного материала путем пропитки полиуретановой композицией с последующей сушкой и термообработкой, причем в полиуретановой композиции используют форполимер на основе политетрагидрофурандиола и толуилендиизоцианата, а пропитку осуществляют в присутствии в качестве отвердителя ароматического диамина в среде органического растворителя. При этом сушку осуществляют при температуре 30-50°С в течение 0,5-2 часов, а термообработку при температуре 80-120°С - в течение 10-30 мин [патент RU 2078865, кл. D06М 15/568, опубл. 10.05.1997].

Данная обработка обеспечивает материалу водоупорность и повышенные механические характеристики, но при этом огнестойкость материала и его устойчивость к мокрым обработкам остаются на недостаточном уровне.

Задачей предлагаемого изобретения является разработка способа обработки текстильных материалов, позволяющего повысить огнестойкость и устойчивость материала к мокрым обработкам при сохранении высоких прочностных показателей.

Техническим результатом является улучшение комплекса эксплуатационных свойств за счет придания обработанным текстильным материалам огнестойкости, устойчивости материала к мокрым обработкам при сохранении высоких физико-механических свойств.

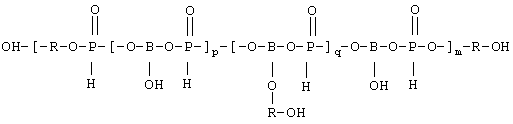

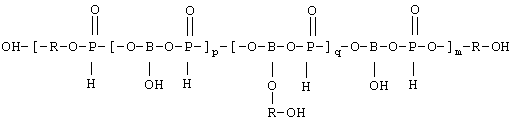

Поставленный технический результат достигается тем, что в способе обработки текстильных материалов полиуретановой композицией на основе диизоцианата и полиола путем пропитки, сушки и термообработки в качестве диизоцианата используют 4,4'-дифенилметандиизоцианат ε-капролактама, в качестве полиола - фосфорборсодержащий полиол формулы:

где R=-СН2-СН2-, p=1,q=3, m=2, пропитку проводят сначала 15-20%-ным раствором 4,4'-дифенилметандиизоцианата ε-капролактама в органическом растворителе, затем 5-10%-ным водным раствором фосфорборсодержащего полиола, при этом сушку осуществляют после каждой пропитки. В качестве органического растворителя используют толуол, гексан, бензол.

Фосфорборсодержащий полиол получают взаимодействием фосфорборсодержащего олигомера (бората метилфосфита) и этиленгликоля (патент РФ №2270206, опубл. 20.02.2006).

Взаимодействие фосфорборсодержащего олигомера с этиленгликолем проводят при мольном соотношении преимущественно 1:2 моль:моль. Реакцию ведут в температурном интервале 170-190°С в среде азота в течение 5 часов без катализатора. Продукт реакции представляет собой вязкую неокрашенную массу, растворимую в воде и диметилформамиде. Количество ОН-групп - 8,6%, кислотное число 2,0 мг КОН/г продукта, nD 20=1,4748, d4 20=1,1257 г/см3, ν=32,7 Ст. М.М., найдено 1540. ИК-спектр (вазелиновое масло), ν, см-1: 3350 (ОН-группа), 2460 (Р-Н), 1456 (В(III)-О), 1230 (Р=O), 1010(Р-О-С).

В предлагаемом способе после последовательной пропитки сначала 15-20%-ным раствором 4,4'-дифенилметандиизоцианата ε-капролактама в органическом растворителе, затем 5-10%-ным водным раствором фосфорборсодержащего полиола, сушки и заключительной термообработки на поверхности и в порах текстильного материала протекает реакция полиприсоединения 4,4'-дифенилметандиизоцианата ε-капролактама и фосфорборсодержащего полиола с образованием полиуретановой матрицы разветвленного строения.

Полученный технический результат можно объяснить присутствием в структуре фосфорборсодержащего полиола атомов фосфора и бора, являющихся ингибиторами горения, и образованием пространственных структур. Кроме того, повышенное содержание фосфора в структуре полиола способствует достижению максимального результата, не прибегая к использованию больших концентраций.

Увеличение прочности связи образованной в результате обработки полиуретановой матрицы с текстильным материалом и в итоге увеличение устойчивости материала к мокрым обработкам происходит за счет прививки к текстильному материалу 4,4'-дифенилметандиизоцианата ε-капролактама, нанесенного на текстильный материал в результате пропитки, и последующего образования пространственных структур.

Концентрации обрабатывающих растворов 4,4'-дифенилметандиизо-цианата ε-капролактама и фосфорборсодержащего полиола оптимизированы таким образом, чтобы обеспечить получение текстильного материала с пониженной горючестью, высокими физико-механическими свойствами и устойчивостью к мокрым обработкам. Уменьшение данных параметров обработки приводит к снижению получаемого эффекта, их увеличение - к нежелательному возрастанию жесткости обработанного материала.

Общий способ обработки текстильных материалов заключается в том, что текстильный материал сначала пропитывают 15-20%-ным раствором 4,4'-дифенилметандиизоцианата ε-капролактама в органическом растворителе в течение 3 мин при 30°С с последующим отжимом до 90%-ного прироста массы и сушкой при 50°С до постоянной массы. Затем материал пропитывают 5-10%-ным водным раствором фосфорборсодержащего полиола при тех же условиях, отжимают до 90%-ного прироста массы и сушат при 50°С до постоянной массы. После сушки материал подвергают термообработке при 110-120°С в течение 10 мин.

Конкретные данные по практической реализации предлагаемого способа обработки текстильных материалов приведены ниже.

Пример 1. Образец ткани из хлопчатобумажных (х/б) нитей (поверхностная плотность 120 г/м2) пропитывают 20%-ным раствором 4,4'-дифенилметандиизоцианата ε-капролактама в толуоле в течение 3 мин при 30°С, отжимают до 90%-ного прироста массы и сушат горячим воздухом при 50°С до постоянной массы. Затем ткань пропитывают 10%-ным раствором фосфорборсодержащего полиола при тех же условиях, отжимают до 90%-ного прироста массы и сушат при 50°С до постоянной массы. После сушки материал подвергают термообработке при 110°С в течение 10 мин.

Пример 2. Обработка образца ткани из хлопчатобумажных (х/б) нитей (поверхностная плотность 120 г/м2) по способу прототипа (пример 1 описания изобретения прототипа).

Пример 3. Образец ткани из поликапроамидных (ПКА) нитей (поверхностная плотность 110 г/м2) пропитывают 18%-ным раствором 4,4'-дифенилметандиизоцианата ε-капролактама в гексане в течение 3 мин при 30°С, отжимают до 90%-ного прироста массы и сушат горячим воздухом при 50°С до постоянной массы. Затем ткань пропитывают 8%-ным раствором фосфорборсодержащего полиола при тех же условиях, отжимают до 90%-ного прироста массы и сушат при 50°С до постоянной массы. После сушки материал подвергают термообработке при 115°С в течение 10 мин.

Пример 4. Обработка образца ткани из поликапроамидных (ПКА) нитей (поверхностная плотность 110 г/м2) по способу прототипа (пример 3 описания изобретения прототипа).

Пример 5. Образец ткани из полиэтилентерефталатных (ПЭТФ) нитей (поверхностная плотность 140 г/м2) пропитывают 15%-ным раствором 4,4'-дифенилметандиизоцианата ε-капролактама в бензоле в течение 3 мин при 30°С, отжимают до 90%-ного прироста массы и сушат горячим воздухом при 50°С до постоянной массы. Затем ткань пропитывают 5%-ным раствором фосфорборсодержащего полиола при тех же условиях, отжимают до 90%-ного прироста массы и сушат при 50°С до постоянной массы. После сушки материал подвергают термообработке при 120°С в течение 10 мин.

Пример 6. Обработка образца ткани из полиэтилентерефталатных (ПЭТФ) нитей (поверхностная плотность 140 г/м2) по способу прототипа (пример 3 описания изобретения прототипа).

В таблице приведены свойства обработанных текстильных материалов по предлагаемому способу и способу прототипа. Показатели прочности образцов (относительную разрывную нагрузку и прочность на раздирание) определяли согласно ГОСТ 29104.4-91 и ГОСТ 29104.5-91 соответственно. Устойчивость текстильных материалов к мокрым обработкам оценивалась по падению прочности после 10 стирок, произведенных в соответствии с ГОСТ 8710-84. Огнестойкость текстильных материалов оценивалась по времени горения (тления) и потере массы образцов после воздействия источника открытого пламени по ГОСТ 21207-81.

Анализ данных, представленных в таблице, показывает, что предлагаемый способ обработки при сохранении высоких физико-механических свойств обеспечивает повышение огнестойкости и устойчивости материала к мокрым обработкам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСКУССТВЕННАЯ КОЖА | 2006 |

|

RU2307208C1 |

| Способ отделки текстильных материалов | 1979 |

|

SU855100A1 |

| ИСКУССТВЕННАЯ КОЖА | 1998 |

|

RU2142030C1 |

| Способ отделки текстильных материалов | 1980 |

|

SU883214A1 |

| ИСКУССТВЕННАЯ КОЖА | 1998 |

|

RU2134737C1 |

| СПОСОБ ОБРАБОТКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1994 |

|

RU2078865C1 |

| Способ отделки текстильных материаловиз шЕРСТи | 1979 |

|

SU836258A1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2008 |

|

RU2391362C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРБОРСОДЕРЖАЩИХ ПОЛИУРЕТАНОВ | 2004 |

|

RU2275388C2 |

| ИСКУССТВЕННАЯ КОЖА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2010899C1 |

Изобретение относится к отделке текстильных материалов и может быть использовано при изготовлении материалов для технических изделий, в том числе защитных чехлов, тентов, отдельных слоев многослойных композиционных материалов и т.д. Способ обработки заключается в пропитке текстильного материала сначала 15-20%-ным раствором диизоцианата-4,4'-дифенилметандиизоцианат ε-капролактама в органическом растворителе, а затем 5-10%-ным водным раствором фосфорборсодержащего полиола формулы:

где R=-СН2-СН2-, р=1, q=3, m=2. При этом сушку осуществляют после каждой пропитки. В качестве органического растворителя используют толуол, гексан, бензол. Изобретение обеспечивает улучшение комплекса эксплуатационных свойств за счет придания обработанным текстильным материалам огнестойкости, устойчивости материала к мокрым обработкам при сохранении высоких физико-механических свойств. 1 з.п. ф-лы, 1 табл.

где R=-CH2-CH2-, p=1, q=3, m=2, пропитку проводят сначала 15-20%-ным раствором 4,4'-дифенилметандиизоцианата ε-капролактама в органическом растворителе, затем 5-10%-ным водным раствором фосфорборсодержащего полиола, при этом сушку осуществляют после каждой пропитки.

| СПОСОБ ОБРАБОТКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1994 |

|

RU2078865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРБОРСОДЕРЖАЩИХ ПОЛИУРЕТАНОВ | 2004 |

|

RU2275388C2 |

| ЭМУЛЬСИЯ БЛОКИРОВАННОГО ИЗОЦИАНАТА, ВОДО- И МАСЛООТТАЛКИВАЮЩИЙ СОСТАВ, ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2177059C2 |

| Способ изготовления хирургического шовного материала | 1981 |

|

SU1069821A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОЙ ОТДЕЛКИ ТКАНЕЙ (ВАРИАНТЫ) | 1998 |

|

RU2164970C2 |

| DE 4231034 А, 24.03.1994 | |||

| US 5508370 А, 16.04.1996 | |||

| Способ отделки текстильных материаловиз шЕРСТи | 1979 |

|

SU836258A1 |

Авторы

Даты

2007-09-27—Публикация

2006-05-26—Подача