Изобретение относится к области оборудования для обработки металлов давлением, а именно к прокатным клетям с гидравлическим нажимным устройством, и может быть использовано при создании новых и модернизации существующих прокатных станов.

Известна прокатная клеть с гидравлическим нажимным устройством, содержащая станину, валки с подушками, с каждой стороны клети подвижное звено гидроцилиндра нажимного устройства для грубой регулировки величины зазора между рабочими валками, подвижное звено гидроцилиндра нажимного устройства для точной регулировки величины зазора между рабочими валками и гидравлическую полость для осуществления подъема верхнего валка, гидропанель управления и насосно-аккумуляторную установку. При этом с каждой стороны клети подвижное звено для грубой регулировки величины зазора между рабочими валками входит в состав гидроцилиндра, установленного на станине клети над соответствующей подушкой верхнего валка, а подвижное звено для точной регулировки величины зазора между рабочими валками входит в состав гидроцилиндра, установленного на станине клети под соответствующей подушкой нижнего валка [1].

На всех листовых, полосовых и обжимных станах положение нижнего валка с подушками и подшипниками в рабочей клети постоянно. Поэтому раствор между валками регулируется перемещением только верхнего валка при помощи нажимного механизма (Зотов В.Ф. Производство проката. - М.: "Интермет Инжиниринг", 2000. - С.129-130).

Таким образом, рассматриваемое техническое решение при попытке его реализации в большинстве случаев требует существенного изменения конструкции клети прокатных станов.

Использование в составе гидронажимного устройства с каждой стороны прокатной клети двух расположенных в разных местах гидроцилиндров для грубой и точной регулировки величины зазора между рабочими валками влечет за собой увеличение габаритов и массы гидронажимного устройства и клети в целом, усложнение конструкции клети и ее технического обслуживания, что является недостатком известной прокатной клети с гидронажимным устройством.

Ход подвижного звена для грубой регулировки величины зазора между рабочими валками выбирается с учетом величины перемещения верхнего валка, необходимой для осуществления смены (перевалки) валков. В связи с этим объем рабочей жидкости, находящейся в гидроцилиндре нажимного устройства для грубой регулировки величины зазора между рабочими валками, после установки рабочих валков в положение, необходимое для осуществления прокатки, является достаточно большим.

При работе известной клети усилие прокатки воспринимается как рабочей жидкостью, находящейся в гидроцилиндре нажимного устройства для точной регулировки величины зазора между рабочими валками, так и рабочей жидкостью, находящейся в гидроцилиндре нажимного устройства для грубой регулировки величины зазора между рабочими валками. Известно, что рабочая жидкость в силу ее сжимаемости изменяет свой объем при изменении давления в большей степени, чем при прочих равных условиях больший объем жидкости.

В силу вышесказанного рассматриваемая клеть имеет пониженную жесткость, что также является ее существенным недостатком.

Наиболее близкой к заявляемому техническому решению является принятая в качестве прототипа прокатная клеть с гидравлическим нажимным устройством, содержащая станину, валки с подушками, с каждой стороны клети подвижное звено гидроцилиндра нажимного устройства для грубой регулировки величины зазора между рабочими валками, снабженное упором, подвижное звено гидроцилиндра нажимного устройства для точной регулировки величины зазора между рабочими валками и гидравлическую полость для осуществления подъема верхнего валка, гидропанель управления и насосно-аккумуляторную установку [2].

С целью устранения влияния податливости гидроцилиндра нажимного устройства для грубой регулировки величины зазора между рабочими валками (обусловленной упругими свойствами корпуса этого гидроцилиндра и сжимаемостью заключенной в нем рабочей жидкости) на жесткость клети путем замыкания силовой цепи между подвижным корпусом упомянутого гидроцилиндра и станиной указанная клеть снабжена смонтированными на станине ступенчатыми проставками, связанными с приводом их возможного перемещения в направлении, перпендикулярном оси гидроцилиндра.

Данные ступенчатые проставки исполняют роль упора для подвижного звена (подвижного корпуса) гидроцилиндра для грубой регулировки величины зазора между рабочими валками.

После упора подвижного звена (подвижного корпуса) гидроцилиндра для грубой регулировки величины зазора между рабочими валками в ступенчатые проставки давление рабочей жидкости в полости рассматриваемого гидроцилиндра повышают до величины, обеспечивающей получение на подвижном звене силы давления, превышающей усилие прокатки. Эта сила давления замыкается на станину клети через промежуточные детали (поперечину и специальные колонны-шпильки, имеющие длину, не меньшую величины хода подвижного корпуса гидроцилиндра). Благодаря сказанному, в процессе прокатки (вне зависимости от колебаний усилия прокатки) подвижный корпус нажимного гидроцилиндра для грубой регулировки не меняет свое положение относительно упора (ступенчатых проставок), и рабочая жидкость, заключенная внутри этого гидроцилиндра, не воспринимает изменений внешнего усилия и соответственно не деформируется. В результате, гидравлическое нажимное устройство и прокатная клеть в целом обладают повышенной жесткостью.

Однако использование в составе гидронажимного устройства с каждой стороны прокатной клети двух расположенных в разных местах (над соответствующей подушкой верхнего валка и под соответствующей подушкой нижнего валка) гидроцилиндров для грубой и точной регулировки величины зазора между рабочими валками, а также поперечины и колонн-шпилек, нагружаемых усилием, превышающим усилие прокатки, влечет за собой увеличение габаритов и массы гидронажимного устройства и клети в целом, усложнение конструкции клети и ее технического обслуживания, что является недостатком известной прокатной клети с гидронажимным устройством.

Технической задачей, решаемой изобретением, является упрощение конструкции, снижение габаритов и массы прокатной клети с гидравлическим нажимным устройством, обладающей повышенной жесткостью, а также упрощение ее технического обслуживания.

Для решения поставленной задачи в известной прокатной клети с гидравлическим нажимным устройством, содержащей станину, валки с подушками, с каждой стороны клети подвижное звено гидроцилиндра нажимного устройства для грубой регулировки величины зазора между рабочими валками, снабженное упором, подвижное звено гидроцилиндра нажимного устройства для точной регулировки величины зазора между рабочими валками и гидравлическую полость для осуществления подъема верхнего валка, гидропанель управления и насосно-аккумуляторную установку, согласно изобретению гидравлическое нажимное устройство с каждой стороны клети выполнено с общим корпусом нажимного гидроцилиндра, который жестко закреплен в станине клети над соответствующей подушкой верхнего валка и в котором расположены подвижное звено для грубой регулировки величины зазора между рабочими валками, упор которого связан с корпусом гидроцилиндра, и подвижное звено для точной регулировки величины зазора между рабочими валками, соединенное с подушкой верхнего валка, при этом между подвижными звеньями для грубой и точной регулировки величины зазора между рабочими валками имеется общая гидравлическая полость управления.

В частных случаях исполнения клеть имеет следующие отличительные признаки.

Согласно изобретению подвижное звено для грубой регулировки величины зазора между рабочими валками выполнено в виде поршня, а его упор выполнен в корпусе нажимного гидроцилиндра.

Согласно изобретению подвижное звено для грубой регулировки величины зазора между рабочими валками выполнено в виде поршня со штоком, при этом шток снабжен фланцем и выполнен с возможностью опирания этого фланца на упор, связанный с корпусом нажимного гидроцилиндра.

Согласно изобретению подвижное звено для точной регулировки величины зазора между рабочими валками выполнено в виде поршня со штоком, зафиксировано в его осевом направлении относительно подушки верхнего валка, а гидравлическая полость для осуществления подъема верхнего валка образована корпусом нажимного гидроцилиндра и подвижным звеном для точной регулировки величины зазора между рабочими валками.

Выполнение гидравлического нажимного устройства с каждой стороны клети с общим корпусом нажимного гидроцилиндра, который жестко закреплен в станине клети над соответствующей подушкой верхнего валка и в котором расположены подвижное звено для грубой регулировки величины зазора между рабочими валками, упор которого связан с корпусом гидроцилиндра, и подвижное звено для точной регулировки величины зазора между рабочими валками, соединенное с подушкой верхнего валка, и между подвижными звеньями для грубой и точной регулировки величины зазора между рабочими валками имеется общая гидравлическая полость управления, обеспечивает упрощение конструкции, снижение габаритов и массы прокатной клети с гидравлическим нажимным устройством, обладающей повышенной жесткостью, а также упрощение ее технического обслуживания, поскольку гидроцилиндр нажимного устройства получается компактным и располагается в удобной для доступа зоне клети.

Выполнение подвижного звена для грубой регулировки величины зазора между рабочими валками в виде поршня и выполнение его упора в корпусе нажимного гидроцилиндра соответствуют наиболее простому с точки зрения конструкции и технического обслуживания варианту исполнения нажимного гидроцилиндра. Однако в этом случае упор подвижного звена для грубой регулировки величины зазора между рабочими валками имеет фиксированное положение, что ограничивает возможности изменения толщины проката пределами, определяемыми величиной хода подвижного звена для точной регулировки величины зазора между рабочими валками.

Выполнение подвижного звена для грубой регулировки величины зазора между рабочими валками в виде поршня со штоком, снабжение штока фланцем и исполнение его с возможностью опирания этого фланца на упор, связанный с корпусом нажимного гидроцилиндра, обеспечивает возможность изменения толщины проката в широких пределах (теоретически, в пределах всего хода подвижного звена для грубой регулировки величины зазора между рабочими валками) при замыкании силы давления, действующей на подвижное звено для грубой регулировки, на корпус нажимного гидроцилиндра и благодаря этому при более простой конструкции и меньших (по сравнению с прототипом) габаритах и массе клети.

Выполнение подвижного звена для точной регулировки величины зазора между рабочими валками в виде поршня со штоком, фиксация его в осевом направлении относительно подушки верхнего валка и образование гидравлической полости для осуществления подъема верхнего валка корпусом нажимного гидроцилиндра и подвижным звеном для точной регулировки величины зазора между рабочими валками исключает необходимость иметь в составе клети отдельное гидравлического устройство для подъема (уравновешивания) верхнего валка (вместе с его подушками), благодаря чему упрощается конструкция клети и уменьшается ее масса.

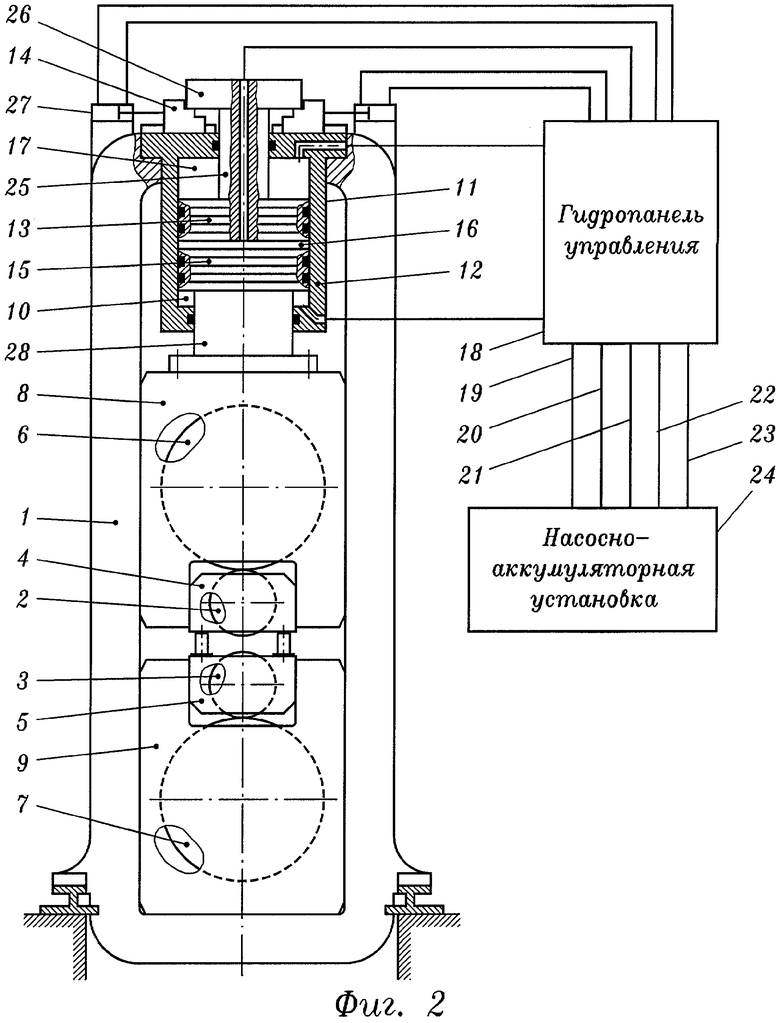

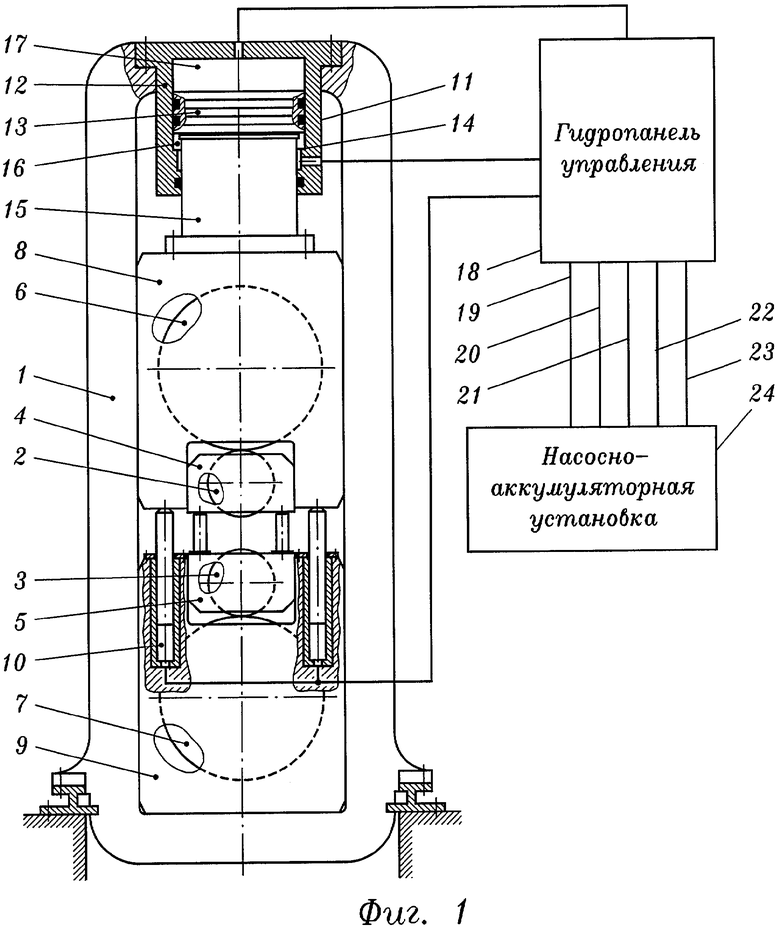

Сущность изобретения поясняется чертежами, где на фиг.1 изображена конструктивная схема (вид сбоку) прокатной клети с гидравлическим нажимным устройством с подвижным звеном для грубой регулировки величины зазора между рабочими валками, выполненным в виде поршня, и его упором, выполненным в корпусе нажимного гидроцилиндра, на фиг.2 - конструктивная схема (вид сбоку) прокатной клети с гидравлическим нажимным устройством с подвижными звеньями для грубой и точной регулировки величины зазора между рабочими валками, каждое из которых выполнено в виде поршня со штоком.

Прокатная клеть с гидравлическим нажимным устройством состоит из станины 1, верхнего и нижнего рабочих валков 2 и 3 с подушками соответственно 4 и 5 (на фиг.1 и фиг.2 показаны подушки только с одного конца рабочих валков), верхнего и нижнего опорных валков 6 и 7 с подушками соответственно 8 и 9 (на фиг.1 и фиг.2 показаны подушки только с одного конца опорных валков), гидравлической полости 10 для осуществления подъема верхнего опорного валка 6 (вместе с его подушками) (на фиг.1 и фиг.2 полость 10 показана только с одной стороны клети) и нажимного гидроцилиндра 11 (по одному такому гидроцилиндру установлено с каждой стороны клети).

Уравновешивание верхнего рабочего валка 2 осуществляется с помощью специальных плунжерных гидроцилиндров (на фиг.1 и фиг.2 эти гидроцилиндры не показаны), расположенных с обеих сторон клети в подушках 5 нижнего рабочего валка 3 и обращенных своими плунжерами в сторону подушек 4 верхнего рабочего валка 2.

На фиг.1 и фиг.2 показана схема четырехвалковой клети (кварто), в общем случае исполнение клети по количеству и расположению в ней валков может быть иным (например, дуо).

Корпус 12 нажимного гидроцилиндра 11 жестко закреплен в станине 1 клети над подушкой 8 верхнего валка 6 и является общим для подвижного звена 13 для грубой регулировки величины зазора между рабочими валками 2 и 3, снабженного упором 14, связанным с корпусом 12, и для подвижного звена 15 для точной регулировки величины зазора между рабочими валками 2 и 3, которое соединено с подушкой 8 верхнего валка 6. При этом между подвижными звеньями 13 и 15 имеется общая гидравлическая полость управления 16, предназначенная для точной регулировки величины зазора между рабочими валками 2 и 3, ход звена 15 больше хода звена 13 относительно корпуса 12 гидроцилиндра 11 на величину перемещения, необходимого для точной регулировки величины зазора между рабочими валками 2 и 3, а подвижные звенья 13 и 15 в полости 16 имеют возможность вступать в силовой контакт друг с другом на всем протяжении хода звена 13.

Гидравлическая полость управления 17, образованная подвижным звеном 13 и корпусом 12 нажимного гидроцилиндра 11, служит для грубой регулировки величины зазора между рабочими валками 2 и 3.

Далее предполагается, что эффективная площадь нажимного гидроцилиндра 11 со стороны полости управления 17 больше эффективной площади гидравлической полости 10 для осуществления подъема верхнего опорного валка 6.

Гидравлические полости 10, 16 и 17 соединены гидролиниями с соответствующими исполнительными (рабочими) каналами гидропанели управления 18. В свою очередь гидропанель управления 18 посредством напорной гидролинии 19 питания устройства подъема, напорной гидролинии 20 рабочего давления нажимного устройства, гидролинии 21 постоянного повышенного давления, наполнительной гидролинии 22 и сливной гидролинии 23 соединена с насосно-аккумуляторной установкой 24. Давление в гидролинии 21 имеет величину, при которой сила давления рабочей жидкости со стороны полости управления 17 на подвижное звено 13 заведомо превышает максимальное усилие, действующее в процессе прокатки на звено 13 со стороны рабочей жидкости, находящейся в полости управления 16, и со стороны подвижного звена 15 (при наличии контакта подвижных звеньев 13 и 15).

В частном случае исполнения прокатной клети (см. фиг.1) подвижное звено для грубой регулировки величины зазора между рабочими валками выполнено в виде поршня 13, а его упор выполнен, например, в виде уступа 14 в корпусе 12 нажимного гидроцилиндра 11.

В другом частном случае исполнения прокатной клети (см. фиг.2) подвижное звено для грубой регулировки величины зазора между рабочими валками выполнено в виде поршня 13 со штоком 25. При этом шток 25 со стороны его внешнего конца снабжен фланцем 26 и выполнен с возможностью опирания этого фланца на упор, связанный с корпусом 12 нажимного гидроцилиндра 11 и выполненный в виде радиально расположенных по отношению к оси гидроцилиндра 11 ступенчатых проставок 14, смонтированных на верхней торцовой поверхности корпуса 12 под фланцем 26. Для перемещения ступенчатых проставок 14 по верхней торцовой поверхности корпуса 12 в направлении, перпендикулярном оси нажимного гидроцилиндра 11, проставки снабжены приводом, например, от гидроцилиндров 27, рабочие полости которых соединены с соответствующими исполнительными каналами гидропанели управления 18.

В третьем частном случае исполнения прокатной клети (см. фиг.2) подвижное звено для точной регулировки величины зазора между рабочими валками выполнено в виде поршня 15 со штоком 28. При этом соединение поршня 15 с подушкой 8 верхнего валка 6 осуществляется посредством штока 28, который зафиксирован относительно подушки 8 в его осевом направлении (другими словами, соединение поршня 15 со штоком 28 с подушкой 8 выполнено без зазоров). Гидравлическая полость 10 для осуществления подъема верхнего валка 6 (с его подушками) образована корпусом 12 нажимного гидроцилиндра 11 и поршнем 15 со штоком 28.

Электромагниты электроуправляемых гидроаппаратов, входящих в состав гидропанели управления 18, электрически соединены с соответствующими выходами контроллера, входы которого соединены с пультом управления прокатного стана (в состав которого входит предлагаемая клеть с гидравлическим нажимным устройством), толщиномерами, установленными на входе и выходе клети, и датчиками для измерения усилия прокатки и координаты подвижного звена для точной регулировки величины зазора между рабочими валками (на фиг.1 и фиг.2: контроллер, пульт управления, толщиномеры и датчики для измерения усилия прокатки и координаты подвижного звена для точной регулировки величины зазора между рабочими валками не показаны).

Предлагаемая прокатная клеть с гидравлическим нажимным устройством работает следующим образом.

При поднятом верхнем опорном валке 6 полость управления 17 нажимного гидроцилиндра 11 посредством гидропанели управления 18 соединена с наполнительной гидролинией 22, полость управления 16 - со сливной гидролинией 23, а гидравлическая полость 10 - с напорной гидролинией 19. При этом подвижные звенья 13 и 15 соответственно для грубой и точной регулировки величины зазора между рабочими валками 2 и 3 силами давления рабочей жидкости в полостях 10 и 17 оказываются прижатыми друг к другу своими торцами, расположенными в полости управления 16, и занимают свое крайнее верхнее положение в корпусе 12 нажимного гидроцилиндра 11, при котором объем полости управления 17 является минимальным. В данном случае зазор между рабочими валками 2 и 3 имеет максимальное значение. При поднятом верхнем опорном валке 6 производят смену (перевалку) рабочих валков 2 и 3.

Перед началом прокатки производится грубая регулировка величины зазора между рабочими валками 2 и 3.

Предварительно, в случае использования поршня 13 со штоком 25 и фланцем 26 (см. фиг.2) в качестве подвижного звена для грубой регулировки величины зазора между рабочими валками 2 и 3 ступенчатые проставки 14 с помощью их привода, например, от гидроцилиндров 27, управляемых посредством гидропанели 18, синхронно перемещают в положение, соответствующее необходимой грубой установке верхнего валка 6.

Для опускания верхнего опорного валка 6 гидравлическую полость 10 посредством гидропанели управления 18 отсоединяют от напорной гидролинии 19 и соединяют с полостью управления 17 нажимного гидроцилиндра 12, которая при этом остается соединенной с наполнительной гидролинией 22. Полость управления 17 при грубой установке верхнего валка 6 остается соединенной со сливной гидролинией 23.

В рассматриваемом случае подвижные звенья 13 и 15 соответственно для грубой и точной регулировки величины зазора между валками силами давления рабочей жидкости в полостях 10 и 17 оказываются прижатыми друг к другу своими торцами, расположенными в полости управления 16, и двигаются как единое целое вниз вместе с подушкой 8 и валком 6. Рабочая жидкость, вытесняемая из полости 10, совместно с рабочей жидкостью, поступающей по наполнительной гидролинии 22 от насосно-аккумуляторной установки 24, поступает в полость 17, что позволяет в процессе грубой установки верхнего валка 6 снизить (при неизменной скорости опускания валка) потребный расход рабочей жидкости к нажимному гидроцилиндру 11 от насосно-аккумуляторной установки 24 и, благодаря этому, в ряде случаев уменьшить габариты насосно-аккумуляторной установки клети.

Скорость опускания верхнего опорного валка 6 при его грубой установке регулируется с помощью гидропанели управления 18.

Опускание верхнего опорного валка 6 в любой момент времени может быть прекращено путем отсоединения гидравлической полости 10 от полости управления 17 и запирания полости 10 посредством гидропанели 18.

При своем опускании верхний опорный валок 6 вступает в контакт с верхним рабочим валком 2 и перемещает его вниз вместе с подушкой 4, уменьшая зазор между рабочими валками 2 и 3.

После того как подвижное звено для грубой регулировки величины зазора между рабочими валками: поршень 13 (см. фиг.1) или поршень 13 со штоком 25 и фланцем 26 (см. фиг.2) - дойдет до упора соответственно в уступ 14 в корпусе 12 нажимного гидроцилиндра 11 (см. фиг.1) или в ступенчатые проставки 14, смонтированные на верхней торцовой поверхности корпуса 12 нажимного гидроцилиндра 11 (см. фиг.2), по сигналу соответствующего датчика (на фиг.1 и фиг.2 датчик не показан) посредством гидропанели 18 происходит отсоединение: полости 10 от полости 17, полости 17 от наполнительной гидролинии 22, а полости 16 от сливной гидролинии 23.

Затем полость 17 посредством гидропанели 18 соединяют с гидролинией 21 постоянного повышенного давления.

Поскольку давление в гидролинии 21 имеет величину, при которой сила давления рабочей жидкости со стороны полости управления 17 на поршень 13 заведомо превышает максимальное усилие, действующее в процессе прокатки на поршень 13 со стороны рабочей жидкости, находящейся в полости управления 16, и с подвижного звена 15 (при наличии контакта подвижных звеньев 13 и 15), то во время прокатки положение поршня 13 относительно корпуса 12 нажимного гидроцилиндра 11 остается неизменным и рабочая жидкость, заключенная в полости 17, имеющей значительный объем, не воспринимает изменений усилия прокатки и соответственно не деформируется. В результате, гидравлическое нажимное устройство и прокатная клеть в целом обладают повышенной жесткостью.

Так как в предлагаемой конструкции прокатной клети повышенное усилие, действующее на подвижное звено для грубой регулировки величины зазора между рабочими валками, замыкается непосредственно на корпус нажимного гидроцилиндра, то указанная повышенная жесткость клети обеспечивается при оптимальных ее габаритах и массе.

Точная регулировка величины зазора между рабочими валками 2 и 3 обеспечивается с помощью подвижного звена 15, соединенного с подушкой 8 верхнего валка 6, путем изменения в противофазе значений давления рабочей жидкости в полостях управления 16 и 10 посредством изменения площади проходного сечения рабочих окон дросселирующего гидрораспределителя с электрическим управлением, входящего в состав гидропанели 18, напорный и сливной каналы которого соединены соответственно с напорной гидролинией 20 и со сливной гидролинией 23. Управление дросселирующим гидрораспределителем осуществляется контроллером на основании сигналов, поступающих с пульта управления прокатного стана и от соответствующих датчиков (на фиг.1 и фиг.2: дросселирующий гидрораспределитель, контроллер, пульт управления прокатного стана и датчики не показаны). При этом объем рабочей жидкости в полости управления 16 изменяется, и подвижное звено 15 (а вместе с ним подушка 8, опорный валок 6 и рабочий валок 2 с подушкой 4) изменяет свое положение относительно поршня 13, положение которого в процессе прокатки относительно корпуса 12 нажимного гидроцилиндра 11 и соответственно станины 1 клети, как уже отмечалось выше, остается неизменным.

По сравнению со случаем точной регулировки величины зазора между рабочими валками 2 и 3 только путем изменения давления в полости управления 16 нажимного гидроцилиндра 11 (при соединении полости 10 с напорной гидролинией 19 через рабочее окно с фиксированной площадью проходного сечения в гидропанели 18) при реализации вышепредложенного варианта управления жесткость гидронажимного устройства и прокатной клети в целом является более высокой (Гойдо М.Е., Бодров В.В., Багаутдинов P.M. О значимости соотношения проводимостей рабочих окон дросселирующего гидрораспределителя, управляющего дифференциальным гидроцилиндром // Приводная техника. - 2004. - №6. - С.29-33).

Для подъема верхнего опорного валка 6 на величину, превышающую перемещение, возможное в пределах точной регулировки величины зазора между рабочими валками 2 и 3, полость управления 17 нажимного гидроцилиндра 11 посредством гидропанели управления 18 соединяют с наполнительной гидролинией 22, полость управления 16 - со сливной гидролинией 23, а гидравлическая полость 10 - с напорной гидролинией 19. При этом подвижные звенья 13 и 15 соответственно для грубой и точной регулировки величины зазора между рабочими валками 2 и 3 силами давления рабочей жидкости в полостях 10 и 17 оказываются прижатыми друг к другу своими торцами, расположенными в полости управления 16, и двигаются как единое целое вверх вместе с подушкой 8 и валком 6. При этом верхний рабочий валок 2 (вместе с подушкой 4) также до определенного предела перемещается вверх под действием гидроцилиндров системы уравновешивания верхнего рабочего валка (на фиг.1 и фиг.2 эти гидроцилиндры не показаны). Рабочая жидкость из полости 17 при подъеме верхнего опорного валка 6 вытесняется через наполнительную гидролинию 22. Подъем верхнего опорного валка 6 в любой момент времени может быть прекращен путем отсоединения гидравлической полости 10 от напорной гидролинии 19 и запирания указанной полости.

В соответствии с вышеизложенным предлагаемая прокатная клеть с гидравлическим нажимным устройством, обладая повышенной жесткостью, характеризуется компактным исполнением нажимного гидроцилиндра, который располагается в удобной для доступа зоне клети.

Поэтому реализация предлагаемого технического решения обеспечивает упрощение конструкции, снижение габаритов и массы прокатной клети с гидравлическим нажимным устройством, а также упрощение ее технического обслуживания.

Источники информации

1. Металлургическое оборудование. Современные конструкции рабочих клетей толстолистовых станов в СССР и зарубежом: Сборник НИИИнформтяжмаш. - М., 1969. - №1-68. - С.45, рис.16, б.

2. Прокатная клеть с гидравлическим нажимным устройством: Авторское свидетельство СССР №1126345, МКИ В21В 31/32, заявл. 27.04.1982, опубл. 30.11.1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ, ПРОКАТНАЯ КЛЕТЬ И НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2207925C2 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2122907C1 |

| Вертикальная клеть прокатного стана | 1989 |

|

SU1690869A1 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2187394C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2308335C2 |

| ГИДРАВЛИЧЕСКИЙ ЦИЛИНДР | 1999 |

|

RU2159873C1 |

| Устройство для регулирования раствора валков прокатной клети | 1983 |

|

SU1128995A1 |

| Прокатная клеть | 1974 |

|

SU599865A1 |

| Прокатная клеть | 1978 |

|

SU863031A1 |

| Система для автоматического регулирования толщины полосы | 1980 |

|

SU910252A1 |

Изобретение относится к оборудованию для обработки металлов давлением, а именно к прокатной клети с гидравлическим нажимным устройством. Прокатная клеть с гидравлическим нажимным устройством содержит станину, рабочие валки с подушками, опорные валки с подушками, гидравлическую полость с каждой стороны клети для осуществления подъема верхнего опорного валка и нажимной гидроцилиндр, гидропанель управления и насосно-аккумуляторную установку. Корпус нажимного гидроцилиндра жестко закреплен в станине над подушкой верхнего валка и является общим для подвижного звена для грубой регулировки величины зазора между рабочими валками, снабженного упором, связанным с корпусом, и для подвижного звена для точной регулировки величины зазора между рабочими валками, которое соединено с подушкой верхнего валка. При этом между подвижными звеньями имеется общая гидравлическая полость управления, предназначенная для точной регулировки величины зазора между рабочими валками. Обеспечивается упрощение конструкции, снижение габаритов и массы прокатной клети с гидравлическим нажимным устройством, обладающей повышенной жесткостью, а также упрощение ее технического обслуживания. 3 з.п.ф-лы, 2 ил.

| Прокатная клеть с гидравлическим нажимным устройством | 1982 |

|

SU1126345A1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ЛИСТОВОГО ИЛИ ПОЛОСОВОГО ПРОКАТА | 1997 |

|

RU2198750C2 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ РАБОЧЕГО ВАЛКА ОБЖИМНОГО ПРОКАТНОГО СТАНА С ВЫРАВНИВАНИЕМ ДАВЛЕНИЯ В ОПОРАХ НАЖИМНЫХ ВИНТОВ И ВИНТОВЫХ ПАРАХ | 2001 |

|

RU2201303C2 |

| US 4918964 24.04.1990 | |||

| EP 1184094 A2, 06.03.2002 | |||

| ТЕХНИЧЕСКАЯ БИБЛИОТЕКАЕ. А. Малый | 0 |

|

SU247836A1 |

Авторы

Даты

2007-10-10—Публикация

2006-01-25—Подача