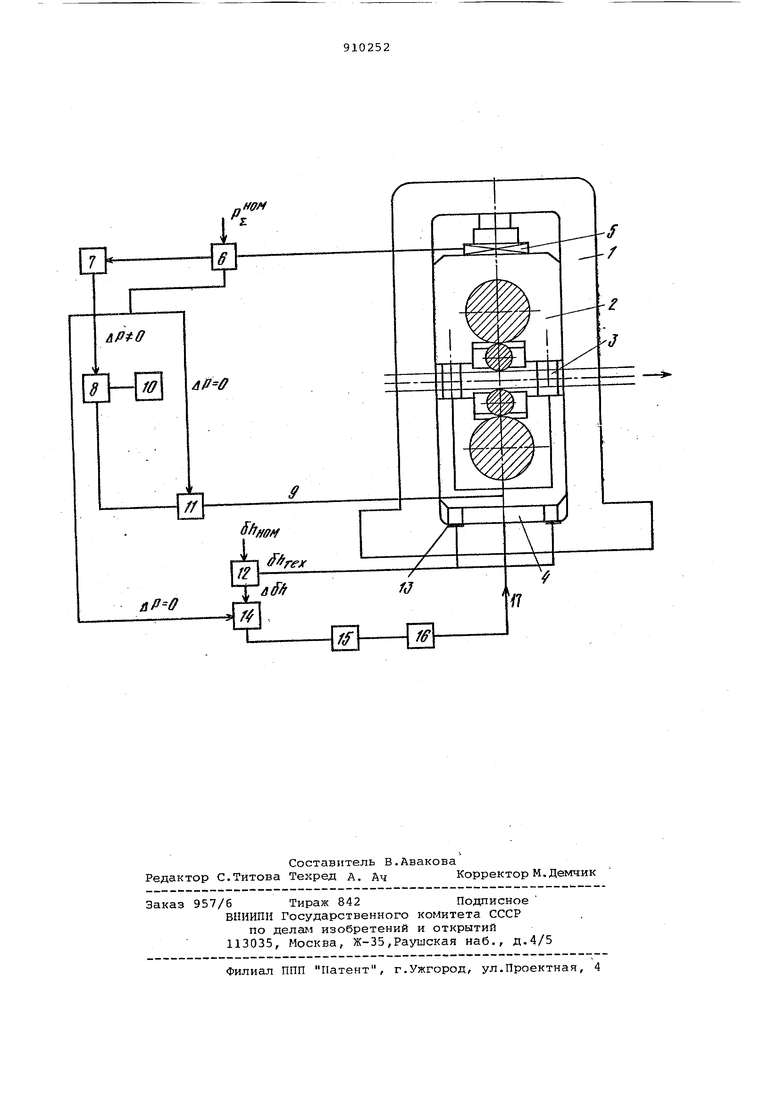

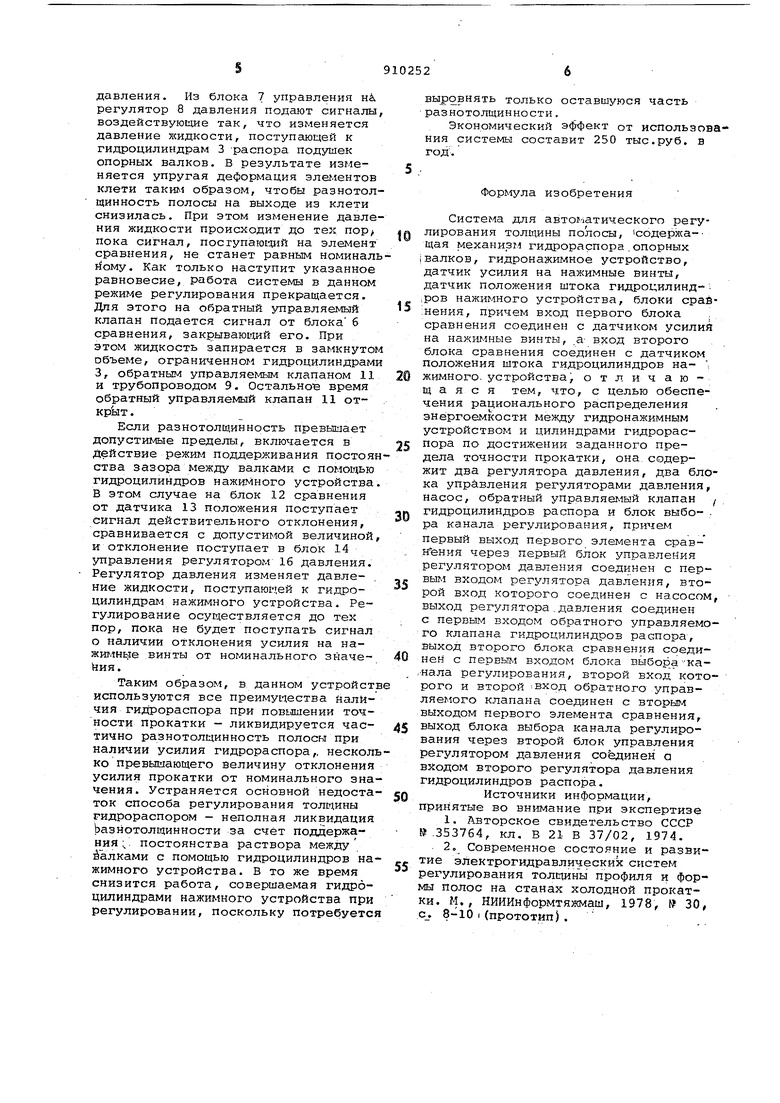

Изобретение относится к прокатному производству, а именно к прокатке листов и полос, преимущественно в клетях кварто. В настоящее время регулированне толщины полосы на листовык станах осуществляется, как правило, при помощи нажимных устройств либо цилиндров распора в одном режиме регулирования, т.е. по сигналу от одного измерителя. Известно устройство для автоматического регулирования толщины полосы, включающее механизм распора опорных валков, к которому подсоеди нен канал давления и корректирующий канал регулирования толщины ij. Регулирование ведется в режиме поддерживания постоянного усилия на нажимные винты путем изменения давления в цилиндрах распора по сигналу от месдозы и дополнительного сиг нала от микрометра. Недостатком этого устройства явл ется то, что, во-первых, при его ра боте в режиг-ie поддерживания постоян ва усилия на нажимные винты требует ся значительное повышение усилия в гидроциличдрах распора, что приводи к знaчитeльнo 1y ,увеличению гидроцил дров распора и энергоемкостипроцесса. Во-вторых, наличие транспортного запаздывания приводит как к снижению точности выравнивания разнотолщинности полосы, так и к необходимости усложнения схег.ш регулирования вводом устройств, компенсируюцшс транспортное запаздывание. Наиболее близкой к изобретению по технической сущности и достигаемому результату является система для автоматического регулирования толщины полосы механизм гидрораспора опорных валков, гидронажимное устройство, датчик усилия на нажимные винты, датчик положения штока гидроцилиндров нажимного устройства, блоки сравнения, причем, вход первого блока сравнения соединен с датчи сом усилия на нажимнйе винты, а вход второго блока сравнения соединен с датчиком положения гидроцилиндров нажимного устройства С ЗУстройство позволяет реализовать как регулирования, основанный на поддержании постоянного зазора между валками путем изменения давления в гидроцилиндрах распора подушек валков, так и регулирование первоначальной настройки пyтe изменения давления в гидроцнлиндразс нажимногс. устройства. Последовательность операций следующая. 1.С помощью гидравлического нажимного устройства устанавливают номинальное давление прокатки. Начальное значение раствора валков запоминается в блоке памяти. 2.В процессе прокатки текущее значение раствора валков (т.е. факти ческая толыина полосы) сравнивается в блоке памяти с начальным значением и при отклонении его от номинального изменяется давление в гидроцилиндрах распора так, что раствор валков поддерживается постоянным. 3.В случае, если диапазона изменения давления не хватает, с помощью гидравлического нажимного устройства устанавливают такое номинальное давление прокатки, что опять ведется ре гулирование. Недостатком этого устройства является низкая эффективность исправления подольной разнотолщинности каналом регулирования давления жидкости в цилиндрах распора и высокая энергоемкость процесса при исправлении разнотолщинности канала регулиро вания раствора валков. Целью изобретения является обеспе чение рационального распределения энергоемкости между гидронажимным устройс.твом и цилиндрами гидрораспор По достижении заданного предела точности прокатки. Для достижения поставленной цели система автоматического регулиро вания толщ.ины полосы, содержащая ме.ханизм гидрораспора опорных валков, гидронажимное устройство, датчик усилия на нажимные винты, датчик положения штока гидооцилиндров нажимного устройства, блоки сравнения, причем вход первого блока сравнения соединен с датчиком усилия на нажимные винты, а вход второго блока срав нения соединен с датчиком положения штока гидроцилиндров нажимного устро ства, дополнительно содержит два регулятора давления, два блока управления регуляторами давления, насос, обратный yпpaвляe 5ый клапан г идроцилиндров распора и блок выбора канала регулирования, причем первый выхо первого элемента сравнения через пер вый блок управления регулятора давле ния соединен с первым входом регулятора давления, второй вход которого .соединен с насосом, выход регулятора давления соединен с первым входом обратного управляемого клапана гидроцилиндров распора, выход второго блока сравнения соединен с первым входом блока выбора канала регулирования, второй вход которого и второй вход обратного управляемого клапана соединены с вторым выходом первого элемента сравнения, выход блока выбора канала регулирования через второй блок управления регулятором давления соединен с входом второго регулятора давления гидроцилиндров распора. На чертеже изображена структурная схема предлагаемой системы. Устройство содержит станину 1 клети кварто, подушки 2 опорных валков, гидроцилиндры 3 распора подушек опорных валков, гидроцилиндры 4 нажимного устройства, датчик 5 усилия, первый блок б сравнения, первый блок 7 управления регулятор.о;- давления, первый регулятор 8 давления, трубопровод 9, насос 10, обратный управляемый клапан 11, второй блок 12 сравнения, датчик 13 положения и блок 14 выбора канала регулирования, второй блок 15 управления вторым регулятором 16 давления, трубопроводы 1 7 . Предлагаемая система регулирования толщины полосы при прокатке обеспечивает выравнивание разнотолщинности в две стадии. Первая - грубая - обеспечивает частичное выравнивание, вторая - точная - осуществляет подрегулировку нажш-шых устройств в процессе прокатки для полного выравнивания разнотолщинности, Грубая регулировка производится посредством поддерживания постоянства усилия на нажимных винтах путем изменения давления в гидроцилиндрах распора по сигналу от меедозы. Действие точной стадии регулирования основано на перемещении штока гидроцилиндров нажимного устройства путем изменения давления жидкости в них по сигналу от датчика положения. Систе-ма действует следующим образом. Перед началом прокатки масло под определенным давлениег.1 подается в рабочую полость гидроцилиндров распора с помощью насоса через электрогидравлические преобразователи с обратной связью по давлению. Величина давления жидкости задается определенной, в зависимости от средней величины разнотолщинности для данного сортамента и жесткости клети и ее частей. Запоминается номинальное усилие на нажимные винты и соответствующее ему значение сигнала датчика положения. Во время npoKatKH на блоке 6 сравнения от меедозы поступает сигнал действительного усилия на нажимные винты, сравнивается с номинальной величиной, и отклонение поступает в блок 7 управления регулятором 8

давления. Из блока 7 управления Hei регулятор 8 давления подают сигналы, воздействующие так, что изменяется давление жидкости, поступающей к гидроцилиндрам 3 -распора подушек опорных валков, В результате изменяется упругая деформация элементов клети таким образом, чтобы разнотолщинность полосы на выходе из клети снизилась. При этом изменение давления жидкости происходит до тех пор пока сигнал, посгупаювд{й на элемент сравнения, не станет равным номинальйому. Как только наступит указанное равновесие, работа системы в данном режиме регулирования прекращается. Для этого на обратный управляемый клапан подается сигнал от блока б сравнения, закрываюьдай его. При этом жидкость запирается в замкнутом объеме, ограниченном гидроцилиндрами 3, обратным управляемым клапаном 11 и трубопроводом 9. Остальнов время обратный управляемый клапан И открьлт.

Если разнотолщинность превышает допустимые пределы, включается в действие режш. поддерживания постоянства зазора между валками с помощью гидроцилиндров нажимного устройства. В этом случае на блок 12 сравнения от датчика 13 положения поступает сигнал действительного отклонения, сравнивается с допустимой величиной, и отклонение поступает в блок 14 управления регулятором 16 давления. Регулятор давления изменяет давление жидкости, поступающей к гидроцилиндрам нажимного устройства. Регулирование осуществляется до тех пор, пока не будет поступать сигнал о наличии отклонения усилия на нажимньте винты от номинального значейия.

Таким образом, в данном устройств используются все преимущества наличия гидрораспора при повЕлаении точности прокатки - ликвидируется частично разнотолцинность полосы при наличии усилия гидрораспора,, несколько превышающего величину отклонения усилия прокатки от номинального значения. Устраняется основной недостаток способа регулирования толщины гидрораспором - неполная ликвидация Ьазнотолщинности за счёт поддержания:,, постоянства раствора между йалками с помощью гидроцилиндров нажимного устройства. В то же время снизится работа, совершаемая гидроцилиндрами нажимного устройства при регулировании, поскольку потребуется

выровнять только оставшуюся часть разнотолщинности.

Экономический эффект от использования системы составит 250 тыс.руб. в год-.

Формула изобретения

Система для автоматического регулирования толщины полосы, содержа-щая механизм гидрораспора.опорных iвалков, гидронажимное устройство, датчик усилия на нажимные винты, датчик положения штока гидроцилинд- ipoB нажимного устройства, блоки cpas5:нения, причем вход первого блока , сравнения соединен с датчиком усилия на нажимные винты, а- вход второго блока сравнения соединен с датчиком положения штока гидроцилиндров нажимного. устройства, отличающаяся тем, что, с целью обеспечения рационального распределения энергоемкости между гидронажимным устройством и цилиндрами гидрораспора по достижении заданного пре5дела точности прокатки, она. содержит два регулятора давления, два блока управления регуляторами давления, насос, обратный управляемый клапан / гидроцилиндров распора и блок выбо- .

D ра канала регулирования, причем Первый выход первого элемента сравHfeHHH через первый блок управления регулятором давления соединен с первшл входом регулятора давления, вто5рой вход которого соединен с насосом, выход регулятора.давления соединен с первым входом обратного управляемого клапана гидроцилиндров распора, выход второго блока сравнения соеди0нен с первьп-л входом блока выборака,-нала регулирования, второй вход которого и второй ВХОД обратного управляемого клапана соединен с вторым выходом первого элемента сравнения, выход блока выбора канала регулиро5вания через второй блок управления регулятором давления соединен а входом второго регулятора давления гидроцилиндров распора.

Источники информации,

0 принятые во внимание при экспертизе

1. Авторское свидетельство СССР №.353764, кл. В 21 В 37/02, 1974.

2. Современное состояние и развитие электрогидравлических систем

5 регулирования толщины профиля и формы полос на станах холодной прокатки. М., НИИИнформтяжмаш, 1978, № 30, с. 8-10 I (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования продольной разнотолщинности полосового проката | 1988 |

|

SU1618477A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Устройство регулирования межвалкового зазора прокатной клети | 1983 |

|

SU1082507A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство для измерения толщины проката | 1983 |

|

SU1100021A1 |

| Устройство для автоматического регулирования раствора валков прокатной клети | 1981 |

|

SU1014613A1 |

| Устройство для регулирования межвалкового зазора прокатной клети | 1990 |

|

SU1704873A1 |

| Устройство для автоматического регулирования разнотолщинности проката | 1978 |

|

SU766691A1 |

| Устройство для автоматического регулирования толщины полосы на стане холодной прокатки | 1989 |

|

SU1678478A1 |

| Устройство для стабилизации межвалкового зазора прокатной клети | 1980 |

|

SU931256A1 |

Авторы

Даты

1982-03-07—Публикация

1980-04-18—Подача