Изобретение относится к металлургии и может применяться при выпечной обработке стали путем донной продувки жидкого металла инертным газом

Выплавка стали с применением донной продувки жидкого металла газом в ковше производится следующим образом. Каждая плавка жидкого металла выплавляется в сталеплавильном агрегате (электродуговая печь, конвертер, мартен) и переливается в сталеразливочный ковш, в дне которого установлена фурма как правило со щелевыми каналами для подачи инертного газа в жидкий металл. Инертный газ, поднимаясь в жидком металле от дна ковша вверх, производит его перемешивание. Это позволяет получать готовый металл с требуемыми параметрами по химическому составу, температуре, содержанию вредных газов и неметаллических включений. Готовый жидкий металл разливают из ковша в изложницы или на УНРС с получением необходимых прокатных заготовок. В освободившийся ковш переливают металл следующей плавки и процесс выплавки стали повторяется.

Этот процесс обеспечивается только при надежной работе фурмы. Однако после разливки металла из ковша на рабочей поверхности фурмы остается слой шлака и металла, которые проникают в щелевые каналы на различную глубину, застывают там и частично или полностью закупоривают их. Очистка каналов производится струей кислорода, подаваемого по стальной трубе (Патент RU №2294968 С21С 5/48 от 27.07.2005). При этом одновременно происходит значительное удаление огнеупорного материала фурмы с рабочей поверхности, и длина фурмы уменьшается. Фурма может уменьшаться только до минимально допустимой длины. После этого ее заменяют на новую. Ресурс (продолжительность) работы фурмы оценивают количеством плавок, которое проведено с ее применением до замены на новую фурму. Поэтому очистку, как правило, производят по оптимальному варианту. В первую очередь, очищают те щелевые каналы, которые закупорены на небольшую глубину. В большинстве случаев их достаточно для подачи нужного количества инертного газа. При этом значительно уменьшается удаление огнеупорного материала с рабочей поверхности фурмы.

Однако в некоторых сталях, например, в инструментальных, подшипниковых и др. содержание неметаллических включений должно быть очень низким. Это достигается наиболее интенсивной продувкой инертным газом в ковше. Поэтому при выплавке таких сталей кислородной струей гарантировано должны быть очищены все щелевые каналы, что соответственно резко увеличивает износ фурмы. Продолжительность работы фурмы может уменьшаться в два раза. Для смены фурмы сталеразливочный ковш выводится из работы на несколько дней для его охлаждения, удаления изношенной фурмы, установки новой фурмы и затем нагрева ковша. Это усложняет технологию производства стали и повышает себестоимость ее производства.

Известен патент RU №173109 В22Д 41/58 от 09.08.2016, в котором фурма имеет повышенную длину и вследствие этого ее рабочий торец выступает под рабочей поверхностью дна ковша. Увеличение длины фурмы увеличивает срок ее службы. Однако, удлинение фурмы возможно только на небольшую величину, т.к. часть фурмы, значительно выступающей над рабочей поверхностью дна ковша, скалывается из-за высоких термических напряжений. Недостатком такой фурмы является малый срок службы при более интенсивной обработке кислородом при производстве сталей с низким содержанием неметаллическим включением.

Известен патент RU №134090 В22Д 41/58 от 08.08.2013 г, в котором в один гнездовой блок установлено две фурмы, при этом рабочие поверхности этих фурм смещены по высоте относительно друг друга на 20-150 мм. Причем рабочая поверхность первой фурмы расположена на уровне рабочей поверхности гнездового блока, а рабочая поверхность второй фурмы - на 20-150 мм ниже уровня рабочей поверхности гнездового блока. На рабочей поверхности второй фурмы на высоту уровня рабочей поверхности гнездового блока находится огнеупорный материал без каналов для прохождения газа.

Указанная конструкция работает следующим образом. В начале эксплуатации газ подается только через первую фурму (рабочая поверхность которой находится на уровне рабочей поверхности гнездового блока). При очистке кислородом после разливки каждой плавки происходит удаление огнеупорного материала с рабочих поверхностей обеих фурм. После выработки рабочей поверхности гнездового блока до уровня рабочей поверхности второй фурмы отключают подачу газа через первую фурму и производят продувку газом через вторую фурму. В случае работоспособности первой фурмы отключение газа от нее не производят и продолжают продувку металла одновременно двумя фурмами: первой и второй.

Таким образом, при таком способе применения устройства для продувки жидкого металла газов в ковше продолжительность работы двух фурм равна продолжительности работы одной фурмы, в том числе и при выплавке сталей с низким содержанием неметаллических включений. Это является недостатком такого способа.

Известен способ продувки жидкого металла, заявка RU №2017137557/02 (062218) (принят в качестве прототипа), в котором инертный газ подается одновременно через две и более фурмы. Этим достигается высокая интенсивность перемешивания металла, но продолжительность срока службы, применяемого для этого устройства для продувки, равно продолжительности срока службы устройства для продувки с одной фурмой. Это является недостатком такого способа продувки жидкого металла.

Задачей, на решение которой направлено предлагаемое техническое решение, является увеличение срока службы устройства для донной продувки жидкого металла газом в ковше при выплавке сталей с низким содержанием неметаллических включений.

В предлагаемом способе применения устройства для донной продувки жидкого металла газом в ковше, включающем донную продувку жидкого металла газом в ковше с использованием двух и более фурм в одном гнездовом блоке и обработку рабочих поверхностей фурм кислородом, донная продувка жидкого металла каждой плавки производится через одну из фурм, и при этом кислородом обрабатывается рабочая поверхность одной фурмы, через которую будет производиться донная продувка жидкого металла следующей плавки.

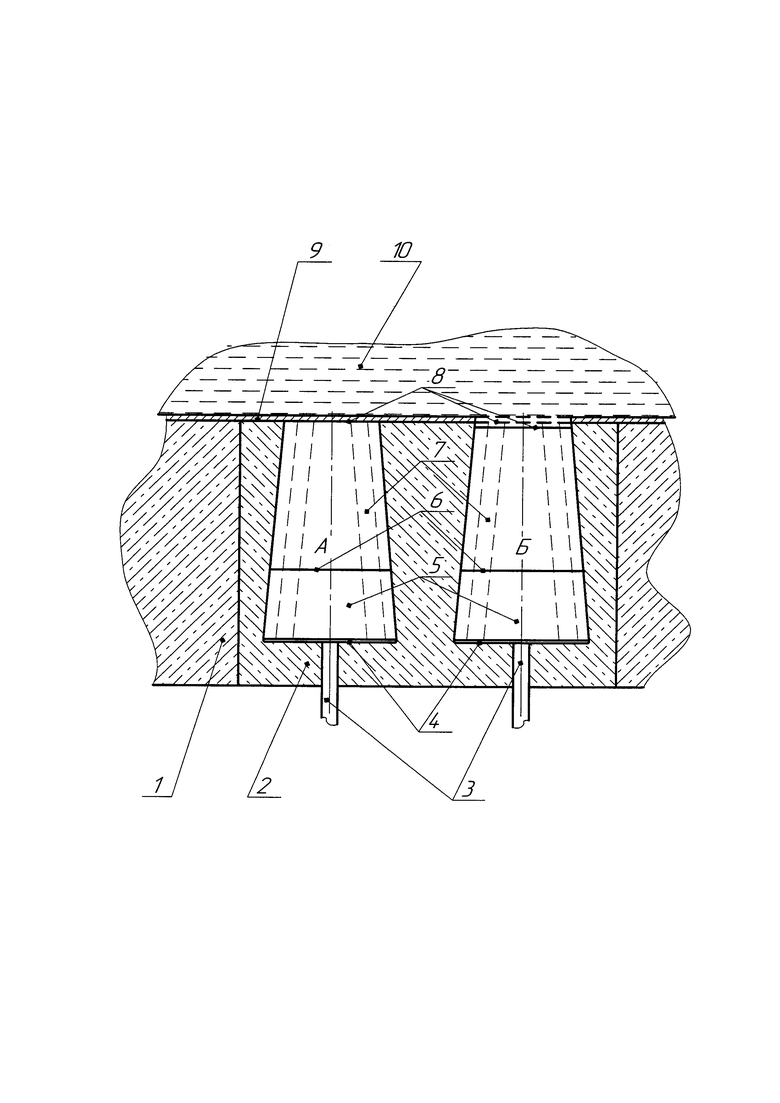

Предлагаемый способ применения устройств для донной продувки жидкого металла газом в ковше представлен на примере использования устройства с двумя фурмами. Жидкий металл выплавляется в сталеплавильном агрегате. Полученная плавка жидкого металла переливается в сталеразливочный ковш, в футеровке 1 донной части которого установлено устройство для продувки жидкого металла газом в ковше, чертеж. Устройство представляет собой две фурмы 5 (А и Б), установленные в одном гнездовом блоке 2. В Фурмах выполнены щелевые каналы 7, для подачи газа от газоподводящих трубок 3 к рабочей поверхности 8 и далее в жидкий металл 10.

После разливки металла предыдущей плавки на рабочей поверхности футеровки дна ковша, на рабочей поверхности гнездового блока и на рабочих поверхностях фурм находятся застывшие остатки шлака и металла 9. В большинстве случаев, находясь еще в жидком состоянии, они затекают во все или только в некоторые щелевые каналы фурм А и Б на различную глубину, застывая там, и закупоривают их. Поэтому перед переливкой металла следующей плавки из сталеплавильного агрегата в ковш на рабочей поверхности, например, фурмы Б, остатки шлака и металла удаляют потоком газообразного кислорода, подаваемого из стальной трубы. При этом остатки шлака и металла на рабочей поверхности фурмы А не удаляются. На фурме Б (чертеж) штриховыми линиями показано место, на котором находились застывший шлак и металл до удаления их кислородом. На месте нижней штриховой линии 8 до обработки кислородом находилась также рабочая поверхность фурмы: После обработки кислородом она опустилась на место сплошной линии 8. Расстояние между пунктирной и сплошной линиями 8 составляет износ фурмы за счет одной обработки кислородом (после проведения одной плавки). Примерно такой же износ фурмы происходит после каждой последующей плавки. В целях недопущения аварийного протекания жидкого металла сквозь футеровку общий износ пробок не должен быть ниже линии 6, уровень которой определяется на практике. После этого изношенную фурму заменяют на новую. Количество плавок, после которых рабочая поверхность фурмы опускается до линии 6 характеризует ресурс работы фурмы (стойкость фурмы).

При выплавке сталей с низким содержанием неметаллических включений поток газа через жидкий металл должен быть наиболее интенсивным, что обеспечивается только после полного освобождения всех щелевых каналов от шлака и металла. Это достигается только при удалении футеровки с рабочей поверхности фурмы на значительную высоту. Стойкость фурмы при такой технологии уменьшается до двух раз по сравнению с технологией плавки других сталей.

В предлагаемом способе во вновь зафутерованном ковше уровни рабочих поверхностей фурм, рабочей поверхности гнездового блока и рабочей поверхности футеровки дна ковша находятся, примерно, в одной плоскости, в пределах отклонений, которые позволяет конкретный технологический процесс. После заполнения ковша жидким металлом продувка его инертным газом производится только через одну из фурм. После разливки металла из ковша на рабочей поверхности обеих фурм образуется слой застывших остатков шлака и металла. Частично они также находятся в щелевых каналах и закупоривают их. Поэтому рабочую поверхность одной из фурм, через которую запланирована продувка жидкого металла следующей плавки, например, фурмы Б, как указано на чертеже, очищают кислородом от остатков металла и шлака. Происходит открывание закупоренных щелевых каналов. При этом фурма укорачивается на величину удаленного кислородом огнеупорного материала на ее рабочей поверхности.

Затем в сталеразливочный ковш из сталеплавильного агрегата выливают следующую плавку металла (вторая плавка). Продувка его инертным газом производится через фурму, в которой очищены щелевые каналы. В данном случае это фурма Б. После разливки металла второй плавки снова кислородом очищают рабочую поверхность одной из фурм. Предпочтительнее это должна быть фурма, которая не использовалась для продувки металла предыдущей плавки. В данном случае это фурма А, т.к. она длиннее. В результате ее очистки после разливки второй плавки длина обеих фурм опять становится примерно одинаковой. При продувке газом последующих плавок фурмы используются также попеременно, таким образом, чтобы их длины отличались на минимальную величину.

В прилагаемой технологии могут быть различные варианты очередности использования фурм, для подачи инертного газа в жидкий металл, в зависимости также и от количества их в гнездовом блоке. Например:

1. Количество фурм в гнездовом блоке две, А и Б:

- на одной плавке газ подается через фурму Б, а на последующей плавке через фурму А или наоборот;

- на двух последовательных плавках газ подается через фурму А, а на двух следующих плавках через фурму Б или наоборот;

- на одной плавке газ подается через фурму Б, а на двух следующих плавках через фурму А или наоборот;

2. Количество фурм в гнездовом блоке три и более:

Может быть применен любой из возможных вариантов последовательности использования фурм.

Во всех перечисленных выше вариантах после разливки металла из ковша кислородом очищают от остатков шлака и металла рабочая поверхность той фурмы, которая будет использоваться на следующей плавке.

Варианты применения очередности определяются условиями технологического процесса ведения плавки на конкретном предприятии. Наиболее важным условием выбора последовательности применения фурм является обеспечение минимальной разности их длины. В том случае, если одна фурма значительно длиннее другой, то ее боковая поверхность соприкасается с жидким металлом, что может привести к сколу ее верхней части.

Таким образом, предлагаемый способ обеспечивает продолжительность работы устройства для донной продувки жидкого металла газом в ковше равную сумме продолжительности работы всех фурм, входящих в него.

Пример конкретного выполнения.

Предлагаемый способ использовали при производстве электропечной стали, например, инструментальных и шарикоподшипниковых марок. Гнездовой блок с двумя фурмами был установлен в дно сталеразливочного ковша емкостью 150 тн. Две одинаковые фурмы конусной формы имели следующие размеры: высота 450 мм, диаметр оснований - нижнее 189 мм, - верхнее (рабочее) 110 мм. Гнездовой блок имел форму сплюснутого эллипса с габаритными размерами в поперечном сечении 500 и 360 мм и высотой 510 мм.

Указанный гнездовой блок установили в дно вновь зафутерованного ковша. После разогрева ковша в него вылили жидкий металл из электродуговой печи (первая плавка). По ходу ведения плавки продувку металла производили через одну фурму, условно обозначенную А. Металл разливали на установке непрерывной разливки стали. После разливки металла и слива шлака на дне ковша, в т.ч. и на рабочей поверхности фурм остался слой застывшего шлака и металла толщиной 3÷15 мм. Этот слой перекрыл выходящие торцы щелевых каналов. Удаление его с помощью газообразного кислорода производим на рабочей поверхности только одной фурмы, условно обозначенной Б. Через эту фурму проводили продувку жидкого металла второй плавки. После ее разливки вновь очищали рабочую поверхность фурмы А и с помощью ее проводили продувку жидкого металла следующей, третьей плавки.

Таким образом, в процессе эксплуатации ковша для продувки жидкого металла аргоном использовали обе фурмы попеременно и при этом очищали их от остатков шлака и металла также попеременно. Продолжительность работы ковша по такой технологии до остановки его на ремонт по замене продувочных фурм составила более 35 плавок. При использовании одной фурмы ковш останавливали на ремонт через 17-20 плавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2021 |

|

RU2766401C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2024 |

|

RU2824768C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2023 |

|

RU2816707C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2017 |

|

RU2750254C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2022 |

|

RU2786514C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

Изобретение относится к области металлургии и может быть использовано для донной продувки жидкого металла газом в ковше с использованием двух фурм в одном гнездовом блоке. Продувку осуществляют через одну фурму, при этом кислородом обрабатывается рабочая поверхность одной фурмы, через которую будет производиться продувка на следующей плавке. Изобретение позволяет увеличить срок службы устройства для донной продувки жидкого металла при выплавке сталей с низким содержанием неметаллических включений. 1 ил.

Способ продувки жидкого металла газом в ковше, включающий донную продувку жидкого металла газом в ковше с использованием двух фурм в одном гнездовом блоке и обработку рабочих поверхностей фурм кислородом, отличающийся тем, что донную продувку жидкого металла каждой плавки осуществляют через одну из фурм и при этом кислородом обрабатывают рабочую поверхность одной фурмы, через которую будет производиться донная продувка жидкого металла следующей плавки.

| Способ гальванического титанирования полупроводниковой пленки из двуокиси олова | 1960 |

|

SU134090A1 |

| ГНЕЗДОВОЙ БЛОК УСТРОЙСТВА ДЛЯ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ | 2008 |

|

RU2388570C1 |

| ПРОДУВОЧНЫЙ ЭЛЕМЕНТ АГРЕГАТА ДЛЯ ПОЛУЧЕНИЯ ИЛИ ДОВОДКИ СТАЛИ | 2003 |

|

RU2230796C1 |

| DE 3240097 A1, 03.05.1984 | |||

| Фрезерный станок для разделки переменных малок и разладок на кромках досок наружной обшивки и настила палуб деревянных и композитных судов | 1949 |

|

SU87261A1 |

Авторы

Даты

2020-04-29—Публикация

2019-08-05—Подача