Изобретение относится к металлургии и может применяться при внепечной обработке стали в ковше для донной продувки жидкого металла инертным газом.

Устройство для донной продувки металла газом в ковше включает в себя гнездовой блок, внутри которого установлена фурма для подачи газа в жидкий металл. Внутри фурмы находится индикатор, по которому определяют степень ее износа. Снаружи она заключена в металлическую обечайку, к которой со стороны большого основания фурмы подсоединена газоподводящяя трубка. Как правило, фурма имеет форму усеченного конуса, а ее выходной торец (рабочая поверхность) - круг. Гнездовой блок и фурма выполняются из огнеупорного материала. Устройство для донной продувки металла газом устанавливается в футеровке дна ковша. Инертный газ, например, аргон или азот по газоподводящей трубке, затем через щелевые каналы или поры в огнеупорном материале фурмы подается в жидкий металл на дне ковше. В виде пузырьков газ всплывает и увлекает за собой восходящий поток жидкого металла. За счет этого металл перемешивается, что необходимо для его рафинирования. Интенсивность перемешивания в большой степени определяется величиной поверхности газового потока, соприкасающегося с жидким металлом. Чем больше поверхность, тем интенсивнее перемешивание. Для одиночной фурмы поверхность газового потока - это поверхность цилиндра или конус с расширением кверху.

Требуемая интенсивность перемешивания металла в ковше газовым потоком различна для различных марок стали и различна для ковшей разной емкости. Часто в ковшах используют одну продувочную фурму (пат. №34538 С21С 7/072). Для увеличения интенсивности перемешивания в ковше устанавливают раздельно по две продувочные фурмы (пат. №2304172 С21С 7/072), которые располагаются в разных частях дна ковша. При таком способе продувки в некоторых местах ковша противоположно направленные потоки металла от воздействия газовых потоков разных фурм могут накладываться друг на друга и затормаживаться. Это замедляет технологические процессы в жидком металле и в шлаке. Кроме того, из-за выполнения в кожухе ковша, по меньшей мере, одного дополнительного отверстия для газоподводящей трубки, ослабляется его конструкция.

Известно устройство для донной продувки металла газом (пат. №134090 В22Д 41/58), в котором в один гнездовой блок установлено две фурмы (принято в качестве прототипа). В этом устройстве в начальный период эксплуатации работает только одна фурма, рабочая поверхность которой расположена на уровне рабочей поверхности гнездового блока. Гнездовой блок прототипа выполнен в виде прямоугольного параллелепипеда, а это понижает его срок службы из-за образования трещин и сколов, т.к. термические напряжения при нагревании усиливаются в местах с острыми и прямыми углами и в местах с большой разницей толщины стенок. После проведения определенного количества плавок с применением одной фурмы, а затем, после открывания второй фурмы, газы перемещаются от дна ковша на поверхность металла одновременно от двух фурм параллельными, соприкасающимися друг с другом и расширяющимися кверху потоками. Вследствие этого общий поток пузырьков вводимого газа приобретает форму ленты. При одинаковом расходе подаваемого газа интенсивность перемешивания таким потоком выше, чем при перемешивании потоком газа цилиндрической формы от одной фурмы, т.к. при. их одинаковом объеме боковая поверхность ленты больше боковой поверхности цилиндра. Однако в прототипе одновременная работа обеих фурм возможна не весь период эксплуатации продувочного устройства и поэтому эффект ленточного потока газа при выплавке некоторых плавок использоваться не может.

Задачей предлагаемого технического решения является обеспечение повышенной интенсивности перемешивания металла при проведении всех плавок с его применением, увеличение срока службы устройства для донной продувки металла газом, а также снижение расхода огнеупорного материала на его изготовление.

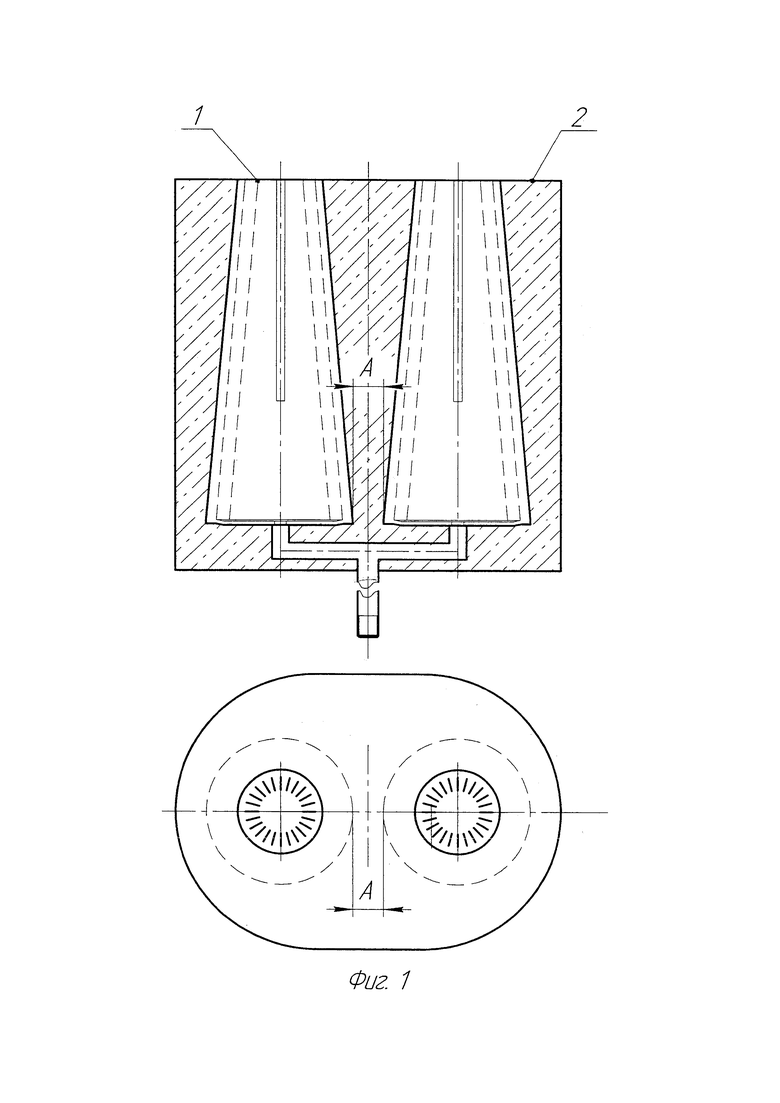

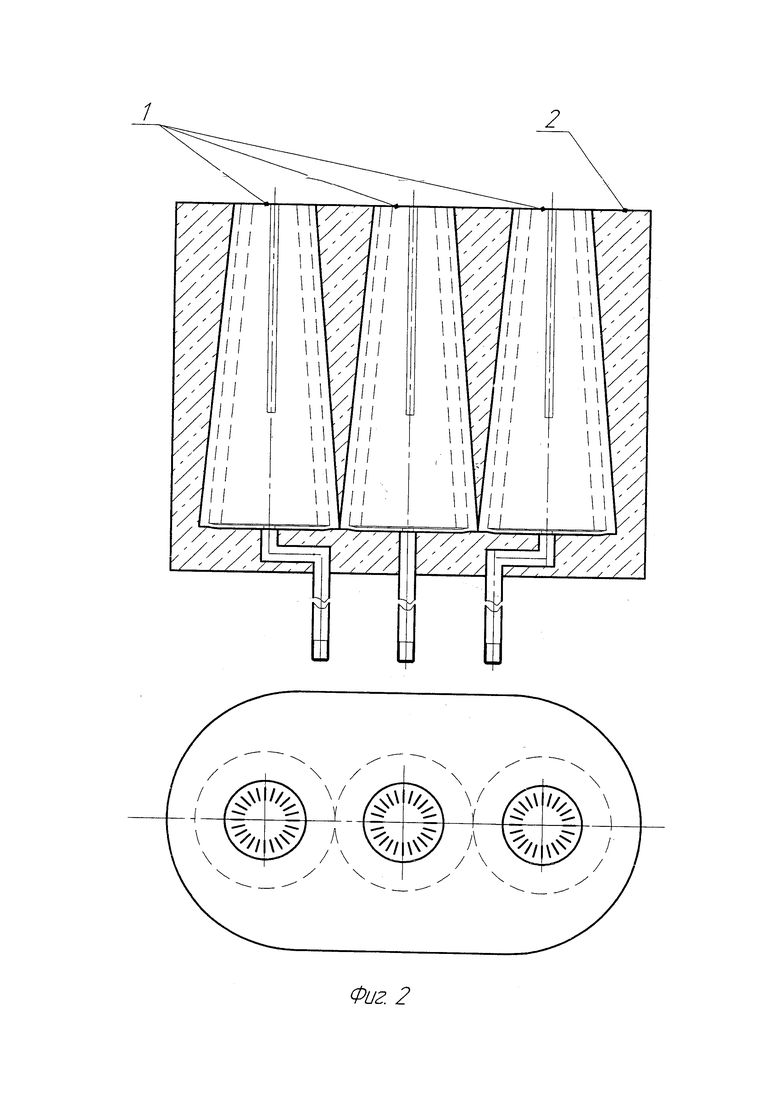

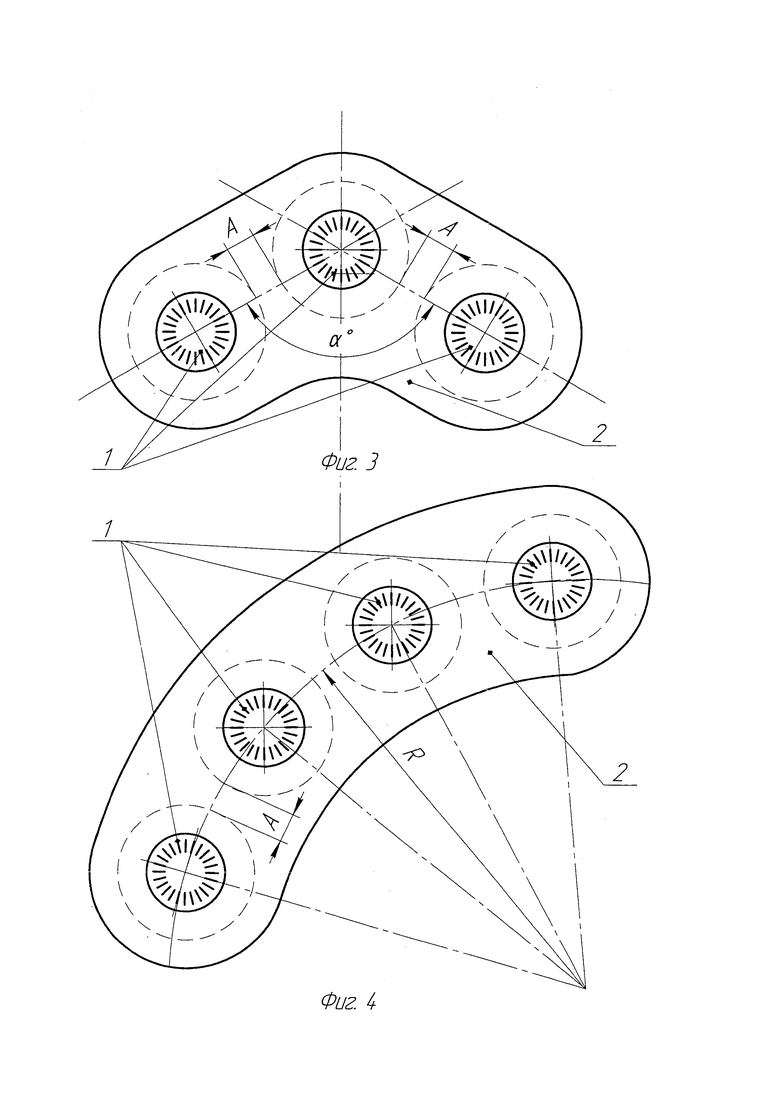

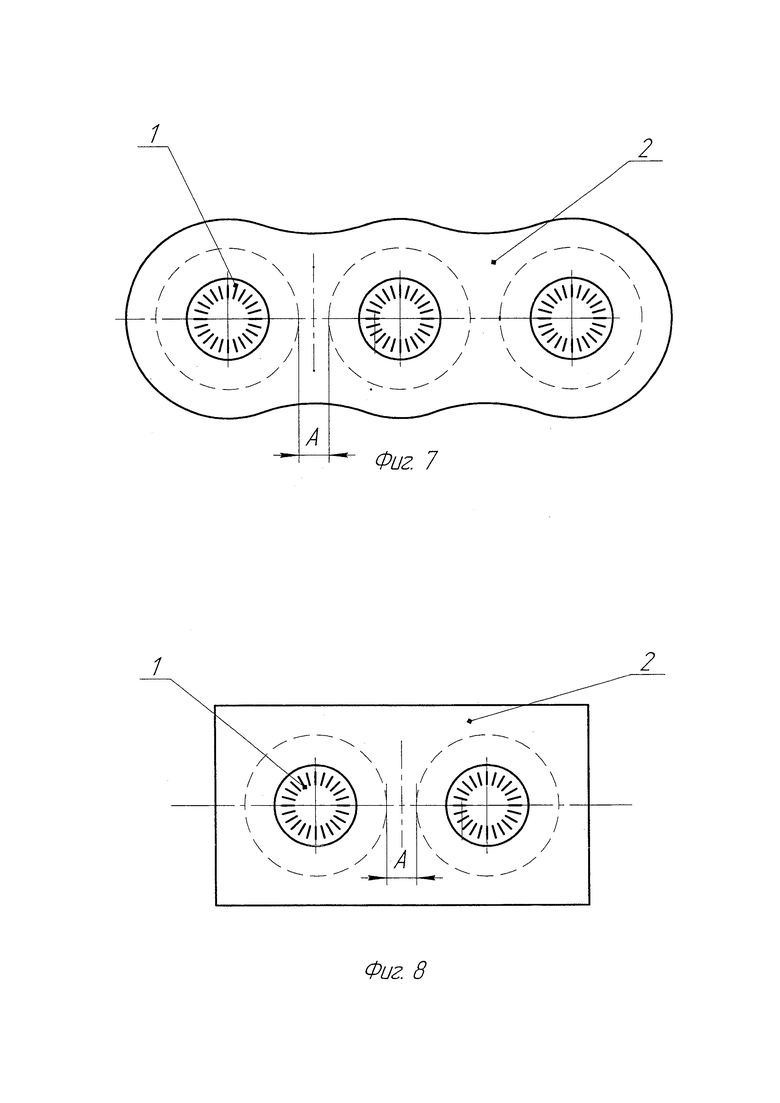

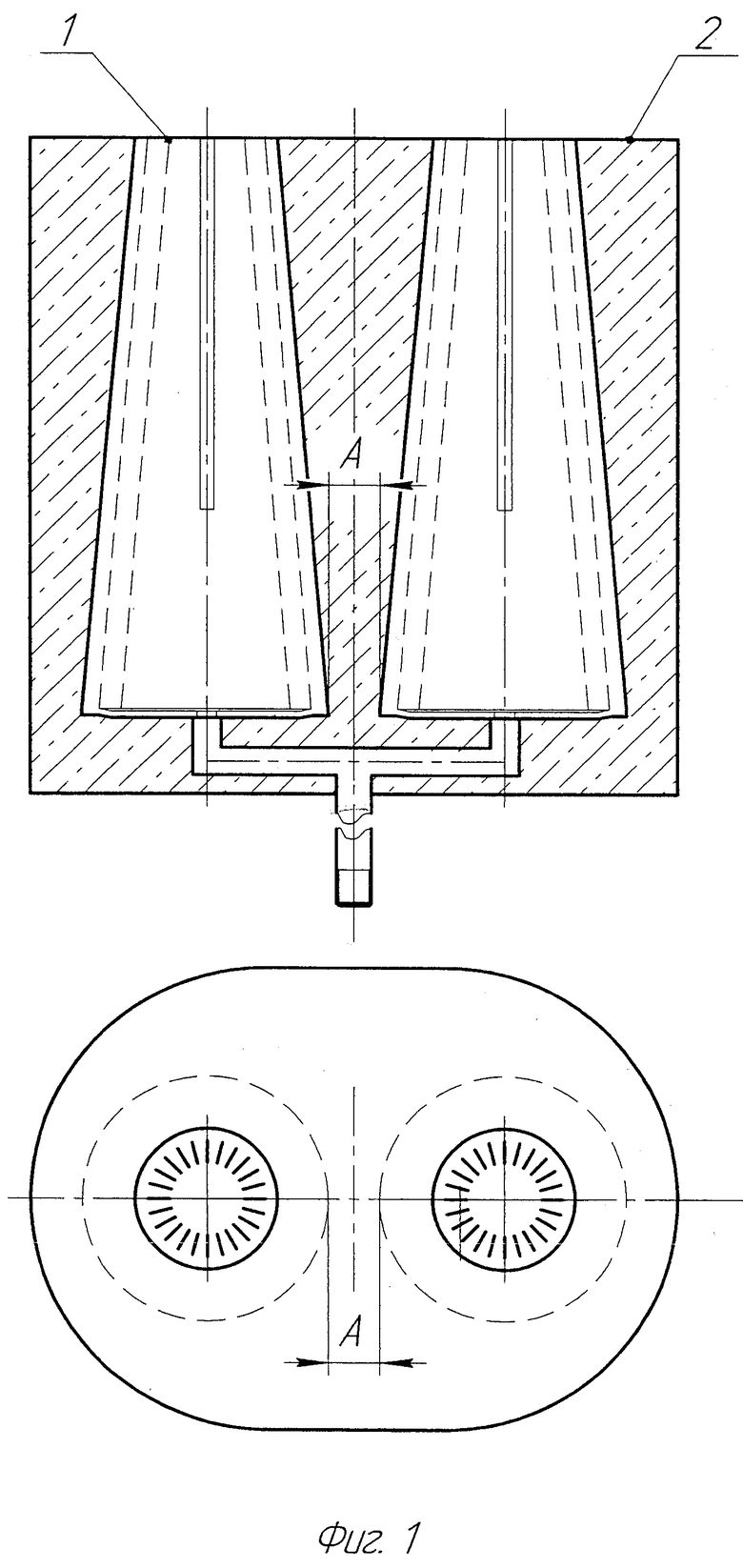

В предлагаемом техническом решении повышенная интенсивность перемешивания металла обеспечивается за счет установки в гнездовом блоке две или более фурмы с обеспечением ленточного потока газа в течение всего периода продувки, при этом все фурмы имеют открытые рабочие поверхности, уровни которых отклонены от уровня рабочей поверхности гнездового блока, а расстояние между большими основаниями фурм меньше диаметра этих оснований (Фиг. 1, Фиг. 2). С увеличением количества фурм, например, три (Фиг. 2), четыре и более и при одинаковом суммарном количестве подаваемого газа, интенсивность перемешивания возрастает, т.к. увеличивается боковая поверхность ленточного потока. Максимальный эффект от ленточной формы потока газа достигается при расположении фурм в ряд (Фиг. 2) - плоская лента. В том случае, если максимальная интенсивность не требуется, но в целях выполнения некоторых особенностей ведения плавки требуется изменение формы ленточного потока газов, например, создание уголковой ленты, то фурмы располагаются в два ряда, расположенных на двух пересекающихся под необходимым углом а линиях (Фиг. 3) или располагаются по дуге с радиусом R (Фиг. 4) - дуговая лента. Угол а должен быть больше 60°, т.к. в противном случае поток газов не будет иметь формы ленты и менее 180, т.к. лента станет плоской. В промышленных условиях достичь полного совпадения уровней рабочей поверхности фурм и гнездового блока практически невозможно. Поэтому реально фурма не должна выступать над гнездовым блоком более, чем на 10 мм, т.к. в противном случае имеется большая вероятность ее откалывания под воздействием термических напряжений. Одновременно уровень рабочей поверхности фурмы не должен быть ниже уровня рабочей поверхности гнездового блока более, чем на 20 мм, т.к. в образовавшемся углублении остается и затвердевает большое количество жидкого металла. Удаление его с помощью кислорода значительно разрушает рабочий торец фурмы.

В тех случаях, когда для ведения плавки требуется максимальная плотность газа в ленточном потоке, фурмы должны находиться на конструктивно возможном минимальном расстоянии друг от друга А. На Фиг. 2 все три фурмы соприкасаются друг с другом большими основаниями А=0. Для случая, когда требуется, чтобы ленточный поток газа захватывал максимальный объем металла, расстояние между фурмами должно быть максимальным. С учетом расширения потока газа, поднимающегося от дна ковша вверх, максимальное расстояние между большими основаниями фурм не должно превышать величину их диаметра. В противном случае потоки газа от каждой фурмы на всей высоте от дна коша до верхней поверхности металла в ковше будут разделены промежутками и общий поток не будет ленточным.

В предлагаемом техническом решении для уменьшения термических напряжений стыки между боковыми поверхностями гнездовых блоков скруглены. На Фиг. 1 и на Фиг. 2 поперечное сечение гнездовых блоков имеет форму эллипса. На Фиг. 3 поперечное сечение гнездового блока представляет собой два частично совмещенных эллипса, длинные оси которых пересекаются под углом α, форма его - уголок.

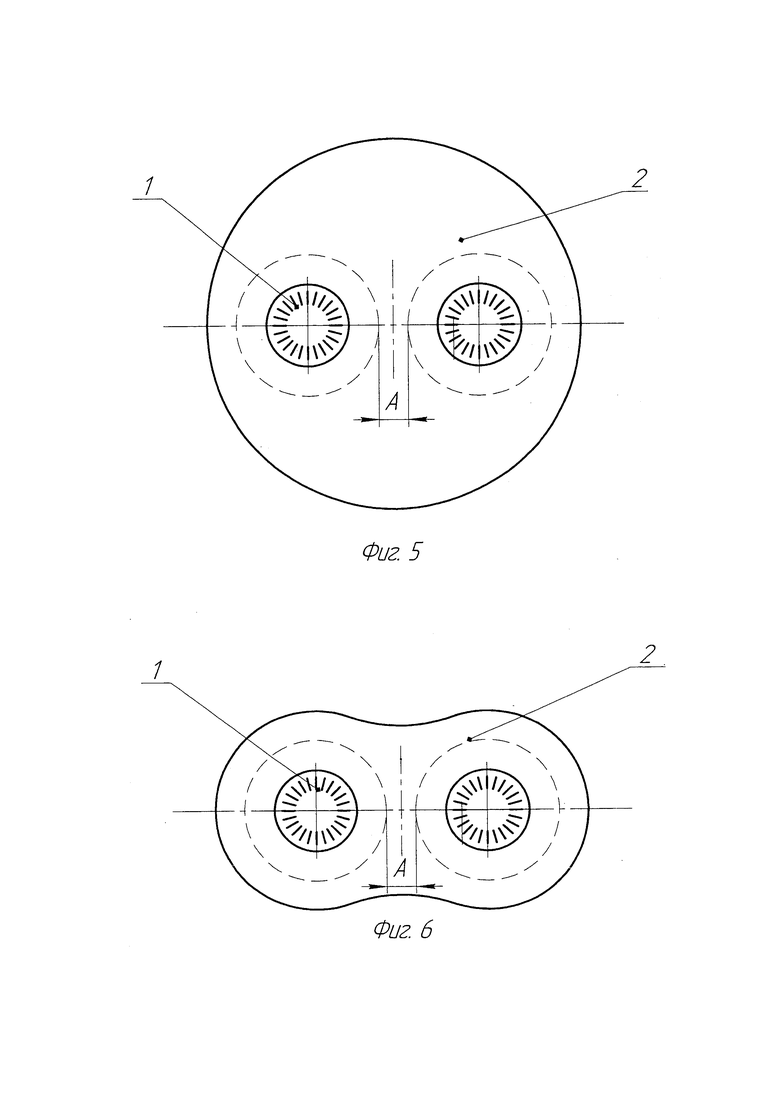

На Фиг. 4 представлено поперечное сечение гнездового блока в виде части кольца (дуги), ширина которого определяется конструктивно и технологически выбранными расстоянием между фурмами А и радиусом R. Торцы части кольца могут быть скруглены по произвольному радиусу, т.к. величина радиуса не влияет на прочность гнездового блока. В данном случае конструктивно наиболее приемлемым. является диаметр скругления, равный ширине кольца. Наиболее удобной с точки зрения простоты изготовления является круглая форма поперечного сечения гнездового блока (Фиг. 5).

Форма поперечного сечения гнездового блока определяется также схемой установки его в футеровку днища ковша и свойствами огнеупорных материалов ковша. При высокой надежности набивной массы, которой заполняют пространство между гнездовым блоком и огнеупорным кирпичом днища, рациональнее применять поперечное сечение гнездового блока в форме эллипса, сплюснутого эллипса, сплюснутого круга, части кольца. В этом случае уменьшается расход огнеупорного материала на изготовление изделия и уменьшается перепад толщины его стенок. Еще более экономичной является форма поперечного сечения гнездового блока овал с талией, которая выполняется между фурмами (Фиг. 6 и Фиг. 7). Круглое и прямоугольное сечения (Фиг. 8) из-за большой толщины стенок имеют повышенную прочность. Такие конструкции могут применяться в тех случаях, когда огнеупорная набивная масса не обладает высокой прочностью. Терминология названия геометрических фигур принята из: «Справочник по математике для инженеров и учащихся ВТУЗОВ, И.Н. Бронштейн, К.А. Семендяев, издание одиннадцатое стереотипное. Изд-во «Наука». М, 1967, стр. 106, 168, 169, 206.

На параметры газового потока в жидком металле влияет также схема подвода газа к фурмам. На Фиг. 1 подача газа в обе фурмы осуществляется через единый газоподвод. Форма поперечного сечения газового потока близка к ленте с соотношением сторон, примерно, 2:1. Такая схема подвода газа применяется для стабильного технологического процесса выплавки стали. На Фиг. 2 представлено устройство с индивидуальным подводом газа к каждой фурме. Такая схема позволяет регулировать подачу газа к каждой отдельной фурме и, следовательно, менять толщину газового потока и даже форму его поперечного сечения по ходу ведения плавки. Кроме того, появляется дополнительная возможность по ходу плавки работать фурмами поочередно. Изменение газового потока изменяет направление и скорость потоков жидкой стали и шлака. Это дает возможность корректировать параметры техпроцесса индивидуально на каждой плавке.

При ведении процесса плавки в ковшах малой и средней емкости (до 100 т), а также при ведении плавок низколегированных марок стали и марок стали с минимальными требованиями по химическому составу, структуре и механическим свойствам в гнездовой блок достаточно установить две фурмы (Фиг. 1). При выплавке стали с применением ковшей большой емкости (100-450т), а также при выплавке легированных, высоколегированных марок стали и сталей ответственного назначения, где требуется интенсивное перемешивание жидкого металла, необходимо применять продувочное устройство с тремя (Фиг. 2), четырьмя (Фиг. 4) и более фурмами.

На практике для обеспечения одновременно высокой прочности продувочного устройства и создания достаточной интенсивности перемешивания металла расстояние между большими основаниями фурм должно быть не менее 20 мм.

При выплавке углеродистой стали в ковше емкостью 160 тн применяли продувочные устройства с двумя фурмами, рабочие основания которых находились; ниже уровня рабочей поверхности гнездового блока на 5-15 мм. Высота их составляла 510 мм. Форма поперечного сечения гнездового блока - эллипс с большим диаметром 500 мм и малым диаметром 360 мм. Подача газа производилась от единой газоподводящей трубки. Продувка жидкого металла проводилась аргоном со средним расходом в течении плавки 250 л\мин. Продолжительность работы этого продувочного: устройства на 20% больше, чем применявшегося ранее продувочного устройства с одной фурмой и с таким же расходом аргона. Сколы и трещины в гнездовом блоке и в фурмах не образовывались.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2720413C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2021 |

|

RU2766401C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2706911C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2024 |

|

RU2824768C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУВОЧНОГО МОНОБЛОКА И ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОБЛОКА | 2003 |

|

RU2255118C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2022 |

|

RU2786514C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2819958C1 |

| ПРОДУВОЧНЫЙ ЭЛЕМЕНТ АГРЕГАТА ДЛЯ ПОЛУЧЕНИЯ ИЛИ ДОВОДКИ СТАЛИ | 2003 |

|

RU2230796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ФУРМ | 1994 |

|

RU2091353C1 |

Изобретение относится металлургии, в частности к донной продувке жидкого металла инертным газом в ковше. Устройство содержит гнездовой блок с установленными в нем фурмами с индивидуальными газоподводящими трубками, при этом в гнездовом блоке установлены две или более фурмы с обеспечением ленточного потока газа в течение всего периода продувки, при этом все фурмы имеют открытые рабочие поверхности, уровни которых отклонены от уровня рабочей поверхности гнездового блока, а расстояние между большими основаниями фурм меньше диаметра этих оснований. Форма поперечного сечения гнездового блока выполнено в виде круга, квадрата, эллипса, овала с одной или несколькими талиями, уголка или части кольца. Изобретение позволяет увеличить срок службы устройства, снизить расход огнеупорных материалов и увеличить интенсивность перемешивания металла и шлака. 9 з.п. ф-лы, 8 ил.

1. Устройство для донной продувки металла газом в ковше, содержащее гнездовой блок с установленными в нем фурмами с индивидуальными газоподводящими трубками, отличающееся тем, что в гнездовом блоке установлены две или более фурмы с обеспечением ленточного потока газа в течение всего периода продувки, при этом все фурмы имеют открытые рабочие поверхности, уровни которых отклонены от уровня рабочей поверхности гнездового блока, а расстояние между большими основаниями фурм меньше диаметра этих оснований.

2. Устройство по п.1, отличающееся тем, что оно содержит три или более фурмы, установленные в ряд.

3. Устройство по п.1, отличающееся тем, что оно содержит три или более фурмы, установленные на двух пересекающихся линиях, расположенных под углом в интервале от более 60° до менее 180°.

4. Устройство по п.1, отличающееся тем, что оно содержит три или более фурмы, установленные по дуге.

5. Устройство по п.1, отличающееся тем, что поперечное сечение гнездового блока имеет форму круга.

6. Устройство по п.1, отличающееся тем, что поперечное сечение гнездового блока имеет форму эллипса.

7. Устройство по п.1, отличающееся тем, что поперечное сечение гнездового блока имеет форму овала с одной или несколькими талиями.

8. Устройство по п.1, отличающееся тем, что поперечное сечение гнездового блока имеет форму уголка.

9. Устройство по п.1, отличающееся тем, что поперечное сечение гнездового блока имеет форму части кольца.

10. Устройство по п.1, отличающееся тем, что все индивидуальные газоподводящие трубки присоединены к единой газоподводящей трубке.

| Способ гальванического титанирования полупроводниковой пленки из двуокиси олова | 1960 |

|

SU134090A1 |

| Способ непосредственного хромирования в стандартном электролите алюминиевых сплавов типа силумин | 1960 |

|

SU134091A1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА | 1997 |

|

RU2129165C1 |

| Устройство для продувки металла, сменный блок для установки в устройство для продувки металла и закрывающий элемент для закрытия канала устройства для продувки металла | 1988 |

|

SU1753950A3 |

| МАГНИТОСПЕКТРОПОЛЯРИМЕТР | 0 |

|

SU376701A1 |

| DE 3530316 A, 12.03.1987. | |||

Авторы

Даты

2021-06-24—Публикация

2017-10-26—Подача