Изобретение относится к литейному производству и может быть использовано в технике, изобразительном искусстве и архитектуре.

Известен способ изготовления художественных изделий в разовых песчаных формах. Он заключается в заливке расплавленного металла в песчаную форму с последующей выбивкой закристаллизовавшейся отливки из формы. (Н.Д.Титов, Ю.А.Степанов. Технология литейного производства. М.: Машиностроение, 1985 г., стр.93.)

Его недостатком является низкое качество поверхности отливок, сложность получения изделий, имеющих обратные уклоны (поднутрения), а также трудоемкость процесса формовки и механической обработки, что ограничивает применение этого способа, при серийном изготовлении художественных изделий.

Известен также способ изготовления художественных отливок методом литья в оболочковые формы. Основные технологические операции при литье в оболочковые формы заключаются в изготовлении оболочек, сборке оболочек в формы, установке форм под заливку металлов, плавке металла и заливке форм, формирование, выбивка и финишная обработка отливок. (О.Н.Магницкий, В.Ю.Пирайнен. Художественное литье. С.-Петербург: Политехника, 1996 г., с.182.)

Наиболее близким, принятым за прототип, является способ изготовления тонкостенных художественных изделий методом гальванопластики, где на восковую модель, электролитическим способом наносится слой декоративного металла с последующим удалением восковой модели и получением тонкостенного художественного изделия. (SU 88966 А1, МПК В22С 9/04, 01.01.1950.)

Задачей изобретения является создание способа, позволяющего изготавливать тонкостенные художественные изделия малой массы, снизить трудоемкость и длительность технологического цикла.

Предлагаемый способ позволяет изготавливать тонкостенные художественные изделия из металлов и сплавов, с высоким качеством поверхности, обладающих малой массой за счет пористого строения и малой толщины стенки, а также механическими свойствами, достаточными для эксплуатации изделия в интерьере.

Задача достигается тем, что по модели изделия отливают черновую форму из металла. Далее производят очистку рабочей поверхности черновой формы с помощью пескоструйной обработки, после чего на очищенную поверхность черновой формы напыляют слой основного металла, который является материалом художественного изделия. И последней операцией является отделение легкоплавкой черновой формы от напыленного слоя. За счет разницы коэффициентов теплового расширения материалов, происходит отделение напыленного слоя от подложки. Таким образом, отделившийся тонкий слой напыленного металла становится готовым художественным изделием.

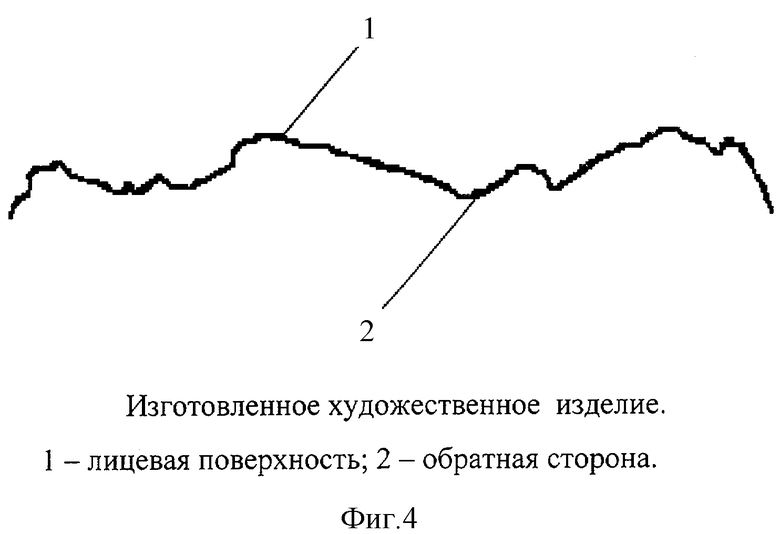

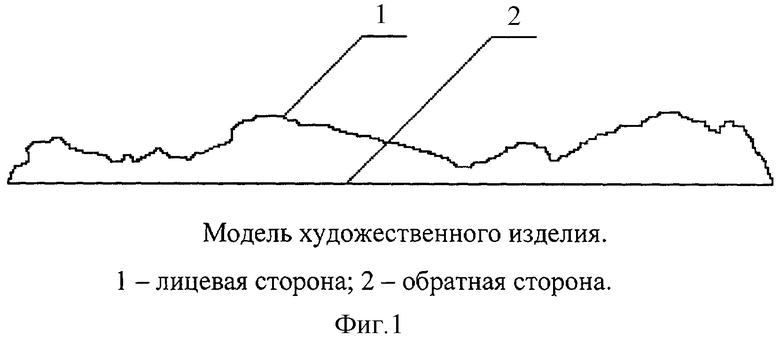

На фигуре 1 приведена модель художественного изделия, где 1 - лицевая сторона; 2 - обратная сторона; на фигуре 2 показана изготовленная черновая форма из металла, где 1 - рабочая поверхность, 2 - подмодельная плита; на фигуре 3 показано нанесение декоративного металла на черновую форму, где 1 - подмодельная плита; 2 - черновая форма; 3 - струя распыленного металла; 4 - металлизатор (ручной); 5 - сформировавшийся слой застывшего металла; на фигуре 4 приведено изготовленное художественное изделие, где 1 - лицевая поверхность; 2 - обратная сторона.

Пример осуществления изобретения.

По изготовленной из дерева мастер-модели получают отпечаток в разовой песчаной форме. Далее, расплавленный сплав Вуда (содержащий, %: Bi 50; Pb 25; Sn 12,5; Cd 12,5) заливают в полость формы, после охлаждения которого получают металлическую черновую форму для последующего напыления. Размер образца черновой формы равен 200 мм × 100 мм × 10 мм. Рабочая поверхность обработана чугунной дробью (грануляция 0,4-0,8 мм). Температура подложки перед началом напыления 20°С. Далее при помощи электрометаллизатора ЭМ-16М наносят 15 слоев сплава АД-1. Время остывания каждого слоя 1,5 секунды. Расстояние между соплом и подложкой 10 мм. В процессе естественного охлаждения от подложки отделяют напиленный слой толщиной в 8-10 мм.

Предлагаемый способ позволяет получать высококачественные тонкостенные художественные изделия, обладающие малой массой, четким отпечатком рисунка и высоким качеством поверхности, а также существенно снизить затраты металла, трудоемкость и время изготовления изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЙ МЕТОДОМ НАПЫЛЕНИЯ | 2004 |

|

RU2278906C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХУДОЖЕСТВЕННЫХ ОТЛИВОК ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 1991 |

|

RU2051008C1 |

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ | 1993 |

|

RU2067039C1 |

| Способ изготовления отливок | 1985 |

|

SU1340886A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ОТЛИВОК С ПРИМЕНЕНИЕМ САМОТВЕРДЕЮЩИХ СМЕСЕЙ С ПОСЛЕДУЮЩИМ УПЛОТНЕНИЕМ НАПОЛНИТЕЛЬНЫМ СОСТАВОМ | 2007 |

|

RU2374030C2 |

| Способ изготовления литейных форм | 1979 |

|

SU825269A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ДЛЯ МНОГОКРАТНОЙ ОТЛИВКИ ИЗДЕЛИЙ | 2005 |

|

RU2294408C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЦЕНТРОБЕЖНОЙ ЗАЛИВКИ КРУПНОГАБАРИТНЫХ ФАСОННЫХ ОТЛИВОК СЛОЖНОЙ ФОРМЫ ИЗ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2014 |

|

RU2585604C1 |

| Способ изготовления литейных форм | 1979 |

|

SU821032A1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2005 |

|

RU2305612C2 |

Изобретение относится к литейному производству и может быть использовано в технике, изобразительном искусстве и архитектуре. Данный способ включает изготовление модели изделия, по которой литьем изготавливают черновую форму. Далее проводят пескоструйную обработку рабочей поверхности черновой формы. Затем на ее поверхность напыляют слой сплава, являющегося материалом художественного изделия. Затем отделяют напыленный слой от черновой формы за счет разницы коэффициентов теплового расширения материалов напыленного слоя и подложки. Данный способ позволяет изготавливать тонкостенные художественные изделия из металлов и сплавов с высоким качеством поверхности, обладающих малой массой за счет пористого строения и малой толщины стенки, а также механическими свойствами, достаточными для эксплуатации изделия в интерьере. 4 ил.

Способ изготовления художественных изделий, включающий изготовление модели изделия, по которой литьем изготавливают черновую форму с последующей пескоструйной обработкой рабочей поверхности черновой формы, после чего на ее поверхность напыляют слой сплава, являющегося материалом художественного изделия, а затем отделяют напыленный слой от черновой формы за счет разницы коэффициентов теплового расширения материалов напыленного слоя и подложки.

| Способ изготовления художественных изделий | 1950 |

|

SU88966A1 |

| СПОСОБ УСИЛЕНИЯ ГРУНТОВОГО ОСНОВАНИЯ | 2003 |

|

RU2259446C2 |

| ПОЛЯК М.С | |||

| Технология упрочнения | |||

| - М.: Машиностроение, 1995, с.59 | |||

| ТУШИНСКИЙ Л.И | |||

| и др | |||

| Методы исследования материалов | |||

| - М.: Мир, 2004, с.220. | |||

Авторы

Даты

2007-10-27—Публикация

2006-04-24—Подача