Изобретение относится к области приборостроения и может использоваться при создании динамически настраиваемых гироскопов (ДНГ), в частности для повышения усталостной прочности упругого подвеса ДНГ.

Известен способ определения предела выносливости материала, заключающийся в том, что образец материала циклически нагружают при ступенчатом увеличении уровня нагрузки, начиная от уровня меньше предела выносливости, и определяют характеристику рассеяния энергии на каждой ступени нагружения, а о пределе выносливости судят по точке излома зависимости характеристики рассеяния энергии от уровня нагрузки, причем нагружение на каждой ступени осуществляют в режиме автоколебаний на резонансной частоте, определяют на каждой ступени относительную величину рассеяния энергии, отнесенную к общей энергии установившегося колебательного движения на данной ступени, а в качестве характеристики рассеяния энергии определяют отношение относительной энергии соответствующей ступени к относительной энергии первой ступени [1].

Недостатком описанного способа является его ограниченные функциональные возможности, не позволяющие повышать предел выносливости материала.

Наиболее близким по технической сущности к предлагаемому способу является способ определения выносливости материала и его упрочнения [2], заключающийся в том, что образец материала подвергают циклическим вибронагрузкам на резонансной частоте, определяя при этом предел выносливости материала, а далее снижают амплитуду нагрузок на 10-15% ниже предела выносливости и в этом режиме производят циклическое упрочнение материала.

Недостатком известного способа является то, что он недостаточно повышает предел выносливости.

Задачей, на решение которой направлено данное изобретение, является стабилизация резонансной частоты и повышение предела выносливости упругого подвеса ДНГ к циклическим нагрузкам.

Поставленная задача решается за счет того, что в способе повышения усталостной прочности и стабилизации резонансной частоты упругого подвеса ДНГ, заключающемся в осуществлении циклической нагрузки упругого подвеса при ступенчатом увеличении уровня нагрузки, причем нагружение на каждой ступени осуществляют на резонансной частоте подвеса, согласно изобретению упругий подвес подвергают циклическим вибрационным нагрузкам в направлении, перпендикулярном оси чувствительности упругого подвеса, начиная от уровня 0,09-0,1 предела выносливости его материала до уровня 0,5-0,7 предела выносливости, при этом на каждой ступени проводят периодический контроль резонансной частоты подвеса, непрерывно меняющейся по мере роста числа циклов нагружения, и по прекращению изменения резонансной частоты определяют достижение оптимального упрочнения материала подвеса и стабилизации резонансной частоты. Кроме того, способ характеризуется тем, что амплитуду циклических вибрационных нагрузок на каждой ступени увеличивают на 23-25%, а количество циклов колебаний на каждой ступени составляет 1,0·106-1,3·106.

К существенным отличиям предложенного способа по сравнению с известным относится то, что при ступенчатой виброприработке максимальный уровень нагрузки на изделие не превышает 0,7 предела выносливости его материала, при этом периодически контролируется изменение резонансной частоты изделия, что позволяет судить о динамике процесса стабилизации упругих свойств материала. Опытным путем определено, что резонансная частота в основном стабилизируется именно в пределах 0,5-0,7 предела выносливости, причем выбранный диапазон нагрузки является оптимальным для стабилизации упругих свойств материала. Кроме того, опытным путем подобраны оптимальные режимы изменения амплитуды вибронагрузки и количество его циклов, что также способствует решению поставленной задачи.

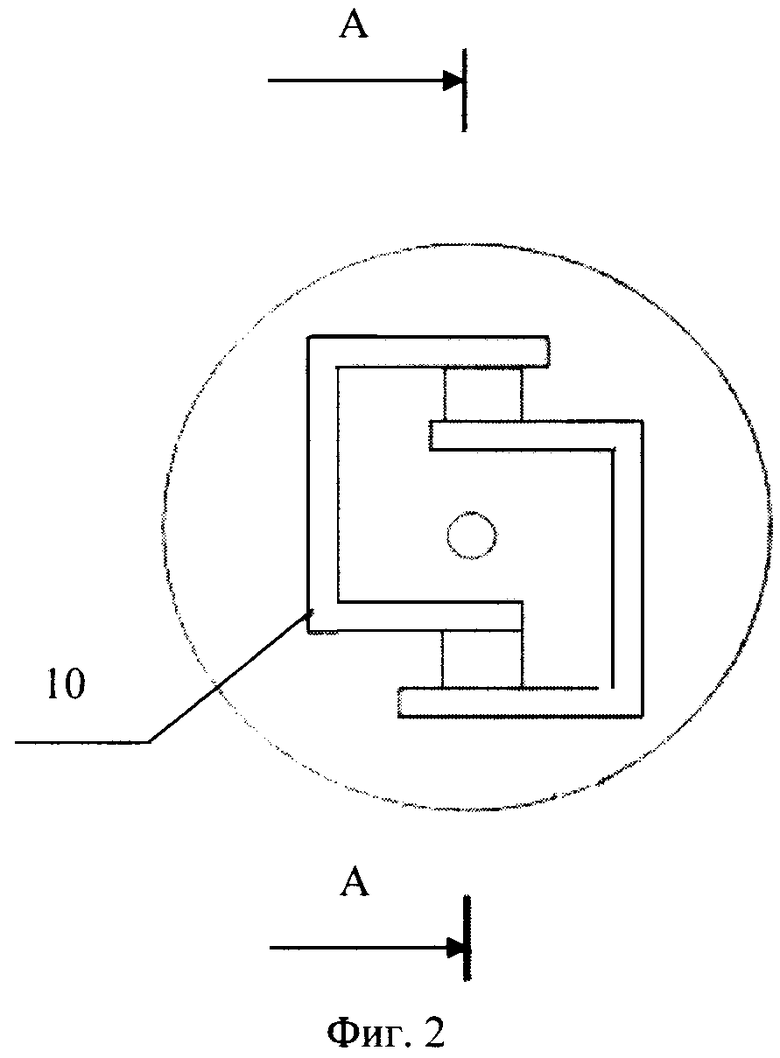

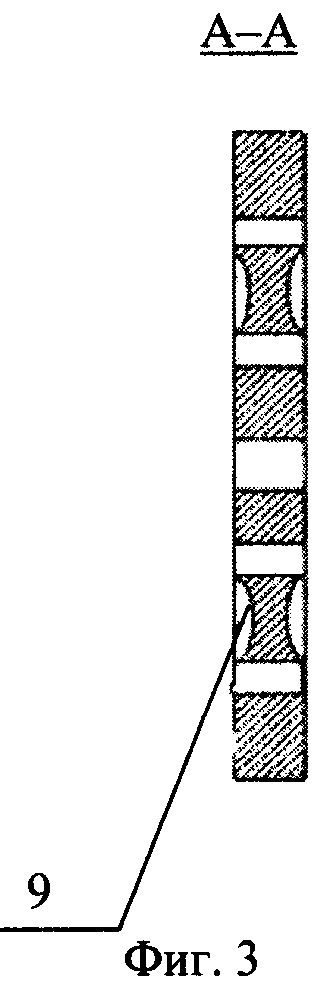

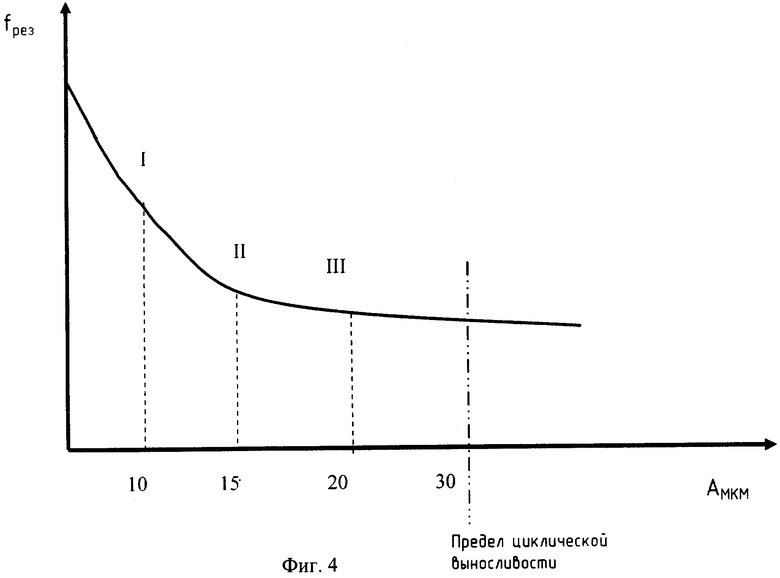

Реализация способа поясняется чертежами, причем на фиг.1 показана схема установки для реализации предложенного способа, а на фиг.2 - вид сверху на упругий подвес ДНГ, на фиг.3 - вид упругого подвеса ДНГ в разрезе, а на фиг.4 - график зависимости резонансной частоты колебаний упругого подвеса от амплитуды колебаний.

Установка для виброприработки (фиг.1) состоит из корпуса 1 вибратора, в котором находится стержень 2, прикрепленный к упругим элементам 3 сильфонного типа. Катушка 7 с индуктивностью L1 служит для возбуждения продольных колебаний стержня 2, а катушка 8 с индуктивностью L2 служит для измерения частоты и амплитуды колебаний. Упругий подвес ДНГ устанавливается на корпусе 1 и закрепляется прижимным кольцом 5 и винтом 4.

Конструкция упругого подвеса ДНГ показана на фиг.2 и 3. Подвес 6 выполнен в виде диска, имеющего шейку 9 (рабочую зону) и два П-образных паза 10. На графике фиг.4 по вертикальной оси откладываются значения резонансной частоты fрез, а по горизонтальной оси - значения амплитуды колебаний А в мкм.

Способ реализуется следующим образом. Упругий подвес 6 устанавливается па основании 1 и закрепляется прижимным кольцом 5 и винтом 4. С помощью вибратора создаются синусоидальные колебания перпендикулярно плоскости подвеса 6. Амплитуда и частота fрез колебаний задается величиной сигнала, подаваемого на катушку 7 с индуктивностью L1.

Сигнал с измерительной катушки 8 с индуктивностью L2 снимается и анализируется средствами измерения частоты и амплитуды колебаний (не показаны).

Образец подвеса 6 подвергается ступенчатой циклической нагрузке на резонансной частоте, начиная с амплитуды колебаний, равной 10 мкм (33% предела циклической выносливости), затем 15 мкм (50%) и 20 мкм (70%). На каждом этапе образец подвеса испытывает периодические синусоидальные нагрузки в количестве около 1,0·106-1,3·106 циклов.

На графике фиг.4 приведена зависимость резонансной частоты от амплитуды колебаний. Из графика видно, что при нагрузках, равных 0,5-0,7 предела выносливости, происходит стабилизация частоты упругого элемента.

Экспериментально получено, что у упругих подвесов, прошедших трехступенчатую виброприработку, предел разрушения при циклических нагрузках повысился па 15-20%.

В деталях, прошедших только виброприработку на амплитуде, равной 20 мкм (III ступень нагрузки), исключая ступени I и II, предел разрушения увеличился всего лишь на 5-7%, что показывает получение положительного эффекта по сравнению со способом-прототипом.

Источники информации

1. Авторское свидетельство СССР 1587400, кл. G01N 3/32, 1990 г.

2. Патент РФ №2207538, МПК G01N 3/32, опубликован 27.06.2003 г. (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 2001 |

|

RU2207538C2 |

| Способ определения предела выносливости стальных деталей и образцов | 2018 |

|

RU2686877C1 |

| Способ определения предела выносливости материала | 1988 |

|

SU1587400A1 |

| Способ снижения уровня остаточных напряжений в материале | 1990 |

|

SU1749764A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ПРЕДВАРИТЕЛЬНО ДЕФОРМИРОВАННОГО ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2298164C2 |

| Способ определения предела выносливости листового материала | 2020 |

|

RU2748457C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ДЛИННОМЕРНОГО ФЕРРОМАГНИТНОГО ИЗДЕЛИЯ | 2000 |

|

RU2189036C1 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

| Способ уменьшения вибрационных погрешностей гироплатформы на динамически настраиваемых гироскопах | 2020 |

|

RU2750180C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1991 |

|

RU2017120C1 |

Изобретение относится к области приборостроения. Сущность: упругий подвес циклически нагружают при ступенчатом увеличении уровня нагрузки, причем нагружение на каждой ступени осуществляют на резонансной частоте подвеса. Упругий подвес подвергают циклическим вибрационным нагрузкам в направлении, перпендикулярном оси чувствительности упругого подвеса, начиная от уровня 0,09-0,1 предела выносливости его материала до уровня 0,5-0,7 предела выносливости. На каждой ступени проводят периодический контроль резонансной частоты подвеса, непрерывно меняющейся по мере роста числа циклов нагружения, и по прекращению изменения резонансной частоты определяют достижение оптимального упрочнения материала подвеса и стабилизации резонансной частоты. Технический результат: стабилизация резонансной частоты и повышение предела выносливости упругого подвеса ДНГ к циклическим нагрузкам. 1 з.п. ф-лы, 4 ил.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 2001 |

|

RU2207538C2 |

| СПОСОБ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ЛОПАСТЕЙ РУЛЕВОГО ВИНТА ВЕРТОЛЁТА НА УСТАЛОСТНУЮ ПРОЧНОСТЬ | 2001 |

|

RU2196313C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ | 0 |

|

SU161563A1 |

| МИКРОЭЛЕКТРОМЕХАНИЧЕСКИЙ ВЗРЫВАТЕЛЬ ИЗОХОРИЧЕСКИЙ | 2012 |

|

RU2522362C1 |

Авторы

Даты

2007-10-27—Публикация

2005-11-15—Подача