Область техники

Настоящее изобретение относится к способу прошивки заготовки в процессе изготовления бесшовной трубы. В частности, изобретение относится к способу прошивки, выполняемому с возможностью изготовления тонкостенного полого раската из заготовки с высоким коэффициентом обработки.

Предшествующий уровень техники

Наиболее распространенными способами изготовления бесшовных труб являются способ Маннесманна на стане для прокатки труб на оправке и способ Маннесманна на стане для прокатки бесшовных труб на оправке. Эти способы включают этапы прошивки сплошной заготовки, нагретой до заданной температуры в печи, на прошивном стане для формирования пруткового полого раската, обработки полого раската в основном путем обжатия толщины его стенки на стане-удлинителе, таком как стан для прокатки труб на оправке или стан для прокатки бесшовных труб на оправке, и последующей обработки полого раската до бесшовной трубы заданного размера в основном путем обжатия его наружного диаметра на таком редукционном стане, как калибровочный стан или удлиняющий стан. Настоящее изобретение относится к первому этапу - этапу прошивки из указанных этапов.

В качестве известного уровня техники излагаются изобретения, предложенные автором данного изобретения в патентных документах 1 и 2, соответствующих публикациям рассмотренной патентной заявки Hei 5-23842 и Hei 8-4811.

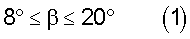

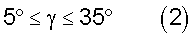

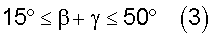

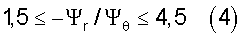

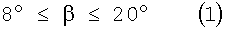

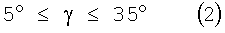

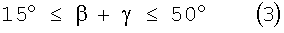

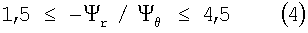

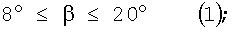

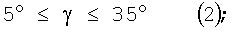

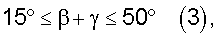

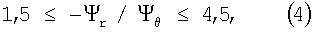

Изобретение согласно патентному документу 1 относится к способу изготовления бесшовной трубы, отличающемуся тем, что обеспечивают взаимосвязь между углом β подачи двухопорных конусообразных основных валков, установленных таким образом, что они поперечно и вертикально расположены напротив друг друга по линии прокатки для прокатки заготовки и полого раската, и межосевым углом γ основных валков в пределах приводимых ниже выражений (1) и (3), задают взаимосвязь диаметра "do" сплошной заготовки с наружным диаметром "d" и толщиной "t" полого раската после прошивки в соответствии с приводимым ниже выражением (4) и задают коэффициент прошивки, равный 4,0 или более, и относительное расширение трубы до 1,15 или более, или отношение толщины стенки к наружному диаметру, равное 6,5 или менее.

Угол подачи β является углом осевой линии валков относительно горизонтальной плоскости или вертикальной плоскости линии прокатки. Межосевой угол γ является углом между осевой линией валков и вертикальной плоскостью или горизонтальной плоскостью линии прокатки.

где Ψr=ln(2t/do) и Ψθ=ln{2(d-t)/do}

Способ согласно документу 1 направлен на подавление эффектов поворотной ковки и деформации сдвига, которые нередко возникают во время прошивки, особенно в тонкостенной прошивке с высоким коэффициентом обработки, в максимально возможной степени за счет того, что угол подачи β и межосевой угол γ валков выдерживают в надлежащих пределах, в результате чего предотвращается появление дефекта внутренней поверхности или расслоение в центре толщины, которые происходят в трубе из нержавеющей стали или из высоколегированной стали. Этот способ также направлен на решение таких технологических проблем, как конусность или отслаивание стенки трубы, или застревание концов путем упорядочения распределения круговой деформации Ψθ и радиальной деформации Ψr, чтобы соблюдалась взаимосвязь согласно упоминаемому выше выражению (4).

Данное известное решение обеспечило возможность изготовления трубы из трудно поддающегося обработке материала согласно способу выдавливания Ugine-Sejournet и согласно способу Маннесманна для изготовления труб. Причем данное решение обеспечило способ для тонкостенной прошивки с высоким коэффициентом обработки и также устранило или сократило последующий процесс удлинения и процесс обжатия. Соответственно данное решение значительно усовершенствовало способ изготовления бесшовных труб.

Например, прошивной стан Маннесманна и прошивной стан с вращающимся раскатным станом, используемый в системе стана Маннесманна для прокатки труб на оправке, были заменены одним поперечным прошивным станом, что позволило сократить так называемый «способ двойной прошивки» до «способа однократной прошивки». Система стана Маннесманна для прокатки труб на оправке представляет собой систему, включающую в себя обработку при помощи прошивного стана Маннесманна, стана-удлинителя с поворотным дорном, стана для прокатки труб на оправке, раскатного стана и калибровочного стана.

В системе стана Маннесманна для прокатки бесшовных труб на оправке число клетей стана для прокатки бесшовных труб на оправке можно сократить заменой прошивного стана Маннесманна поперечным прошивным станом. Система стана Маннесманна для прокатки бесшовных труб на оправке является системой, включающей в себя обработку при помощи прошивного стана Маннесманна, стан для прокатки бесшовных труб на оправке и обжимное устройство для уменьшения растяжения.

При этом на основе прокатной системы Маннесманна-Асселя, в которую входит обработка при помощи прошивного стана Маннесманна, стана Асселя и обжимного устройства для уменьшения растяжения, введен также поперечный прошивной стан в указанной последовательности. Применение поперечного прошивного стана имеет такие определенные эксплуатационные преимущества, как единообразие размера заготовки и сокращение времени подготовки, поскольку так называемую «безразмерную прокатку» для изготовления многих размеров полого раската из одноразмерной заготовки можно выполнить только при замене оправки.

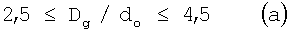

Изобретение согласно патентному документу 2 было разработано для оптимизации взаимосвязи между диаметром конусного основного валка и диаметром сплошной заготовки. Согласно этому изобретению для максимально возможного подавления эффектов поворотной ковки и излишней деформации сдвига диаметр суживающей части конусного основного валка, т.е. диаметр Dg суживающей части валка и диаметр do заготовки задают в соответствии со следующим выражением (а):

Согласно этому решению для стабилизации прошивки трудно поддающегося обработке материала, такого как нержавеющая сталь и высоколегированная сталь, без дефектов внутренней поверхности или расслоения, необходимо свести к самому возможному минимуму диаметр суживающей части валка относительно диаметра заготовки. Но для сведения к минимуму диаметра суживающей части валка диаметры входной стороны и выходной стороны вала валка нужно уменьшить за счет конструкции валка. Это снизит прочность подшипников, на которые опирается вал валка. В случае конусного валка усталостная прочность подшипника входной стороны становится недостаточной, обусловливая проблемы долговечности. Соответственно чрезмерное уменьшение диаметра суживающей части валка нельзя рекомендовать для практического осуществления.

Цель изобретения

Цель настоящего изобретения заключается в создании способа прошивки, выполняемого с возможностью максимально возможного подавления эффектов поворотной ковки и максимально возможного подавления избыточной деформации сдвига без чрезмерного при этом уменьшения диаметра суживающей части валка.

Средства достижения цели изобретения

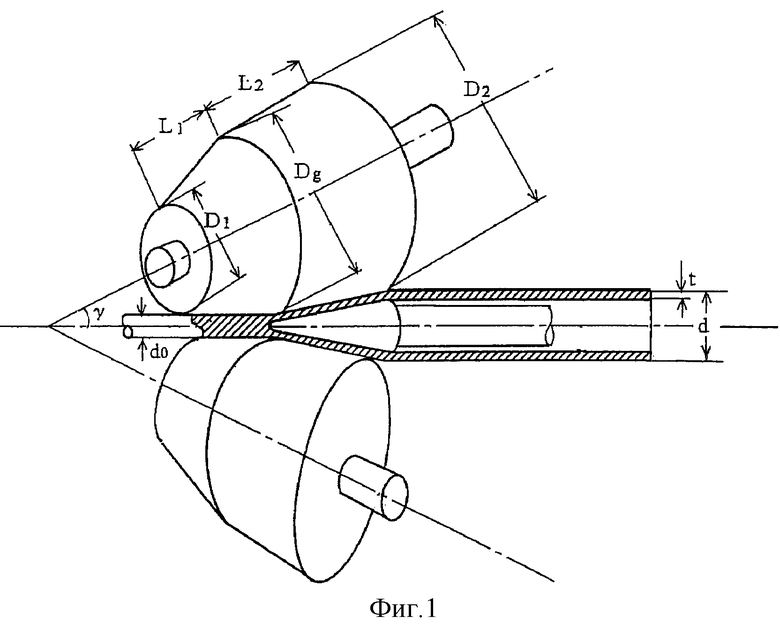

В результате исследований по достижению упомянутой выше цели автор разработал данное изобретение, относящееся к излагаемому ниже способу прошивки. Пояснения ссылочных обозначений в приводимом ниже описании представлены на Фиг.1.

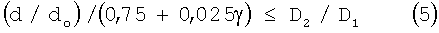

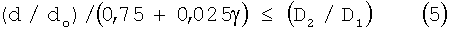

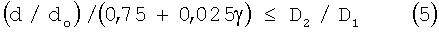

Согласно способу прошивки для изготовления бесшовной трубы выдерживают угол подачи β и межосевой угол γ двухопорных конусных основных валков, установленных напротив друг друга поперечно или вертикально по линии прокатки в диапазоне значений согласно приводимым ниже выражениям (1)-(3), задают взаимосвязь наружного диаметра «do» сплошной заготовки с наружным диаметром "d" и толщиной "t" стенки полого раската после прошивки в соответствии с приводимым ниже выражением (4) и задают взаимосвязь входного диаметра D1 и выходного диаметра D2 основных валков с упомянутыми "do", "d" и γ в соответствии с приводимым ниже выражением (5).

где Ψr=ln(2t/do) и Ψθ=ln{2(d-t)/do}

Угол β подачи является углом осевой линии валка по отношению к горизонтальной плоскости или вертикальной плоскости линии прокатки. Межосевой угол γ является углом осевой линии валка по отношению к вертикальной плоскости или горизонтальной плоскости линии прокатки.

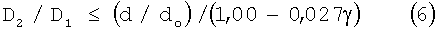

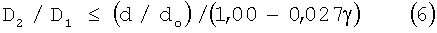

В способе согласно настоящему изобретению взаимосвязь входного диаметра D1 и выходного диаметра D2 основных валков с упомянутыми "do", "d" и γ предпочтительно удовлетворяет выражению (6).

Эффект способа в соответствии с настоящим изобретением можно, в достаточной степени, обеспечить при прошивке с коэффициентом прошивки, равным 4,0 или более, с относительным расширением трубы, равным 1,15 или более, и с отношением толщины стенки к наружному диаметру полого раската, равным 6,5 или менее, когда эффекты поворотной ковки и излишняя деформация становятся заметными.

Краткое описание чертежей

Фиг.1 изображает осуществление прошивной прокатки.

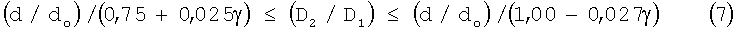

Фиг.2 показывает влияние относительного расширения диаметра (D2/D1) и относительного расширения (d/d0) трубы на эффекты поворотной ковки (уменьшение площади при испытании на растяжение небольшого испытываемого образца).

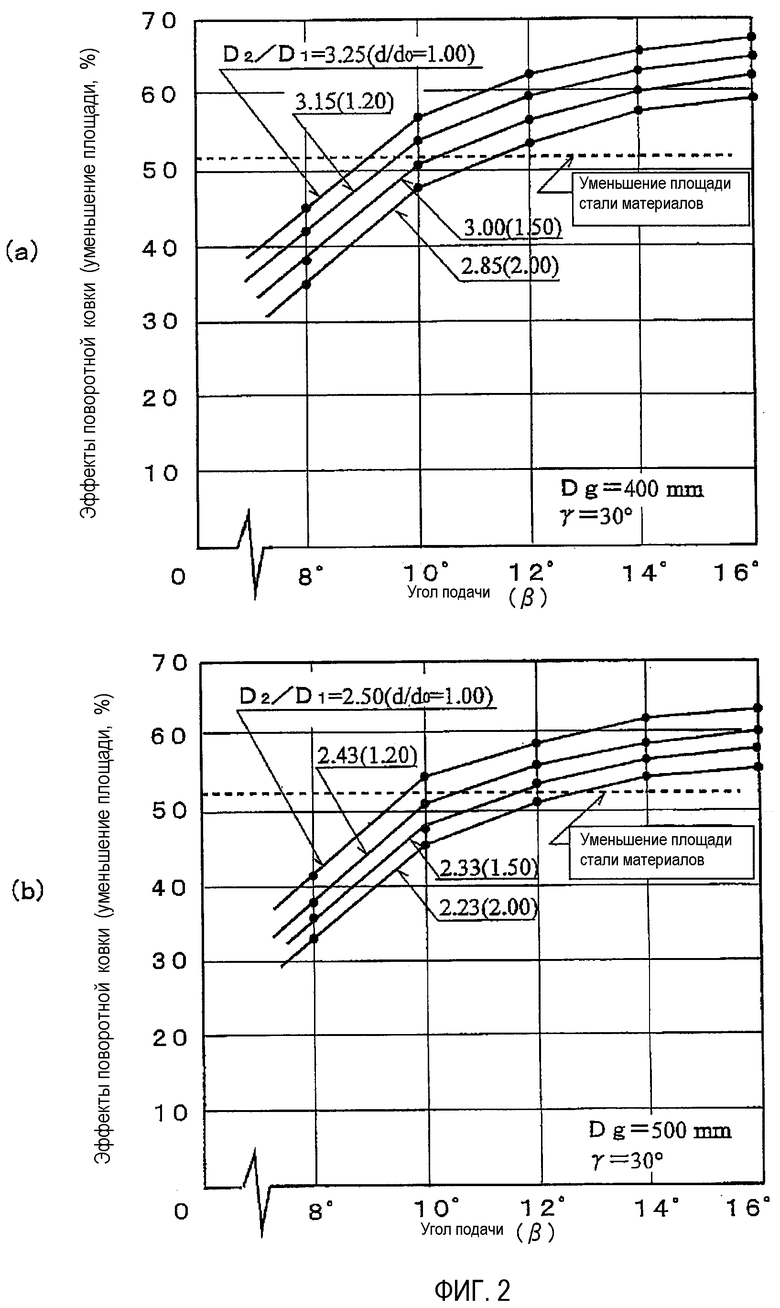

Фиг.3 показывает влияние относительного расширения диаметра (D2/D1) и относительного расширения (d/d0) на излишнюю деформацию сдвига (круговая деформация сдвига).

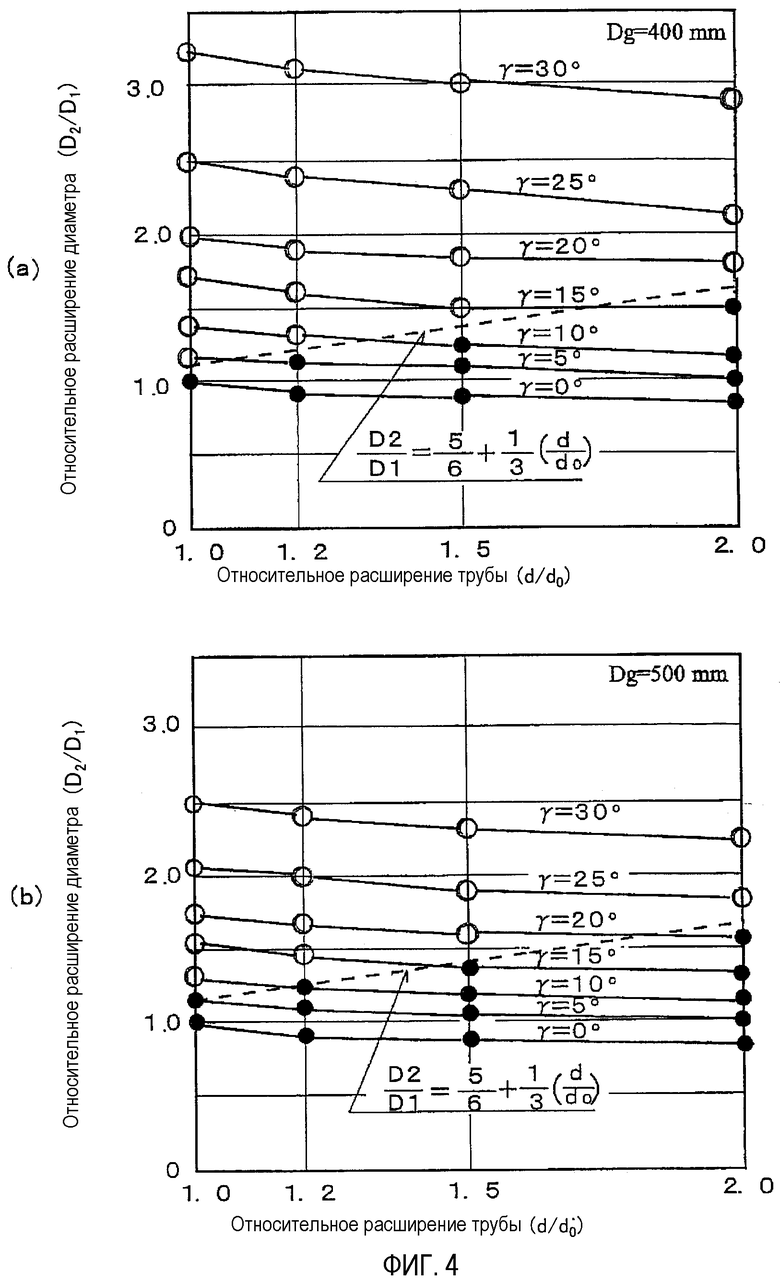

Фиг.4 - график, показывающий взаимосвязь между относительным расширением диаметра (D2/D1), относительным расширением (d/d0) трубы и углом (β) подачи валка.

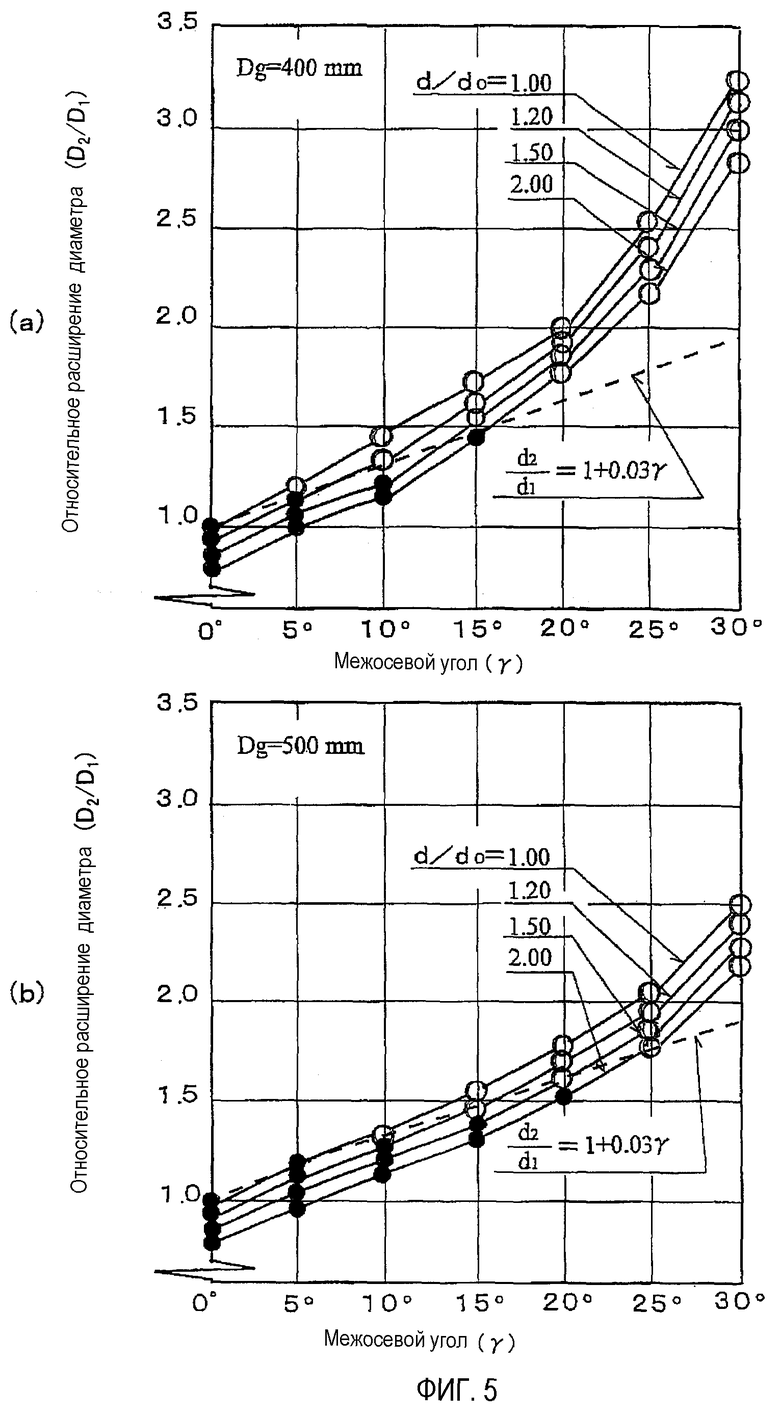

Фиг.5 - график, показывающий взаимосвязь между относительным расширением диаметра (D2/D1), относительным расширением (d/d0) трубы и углом (γ) подачи валка.

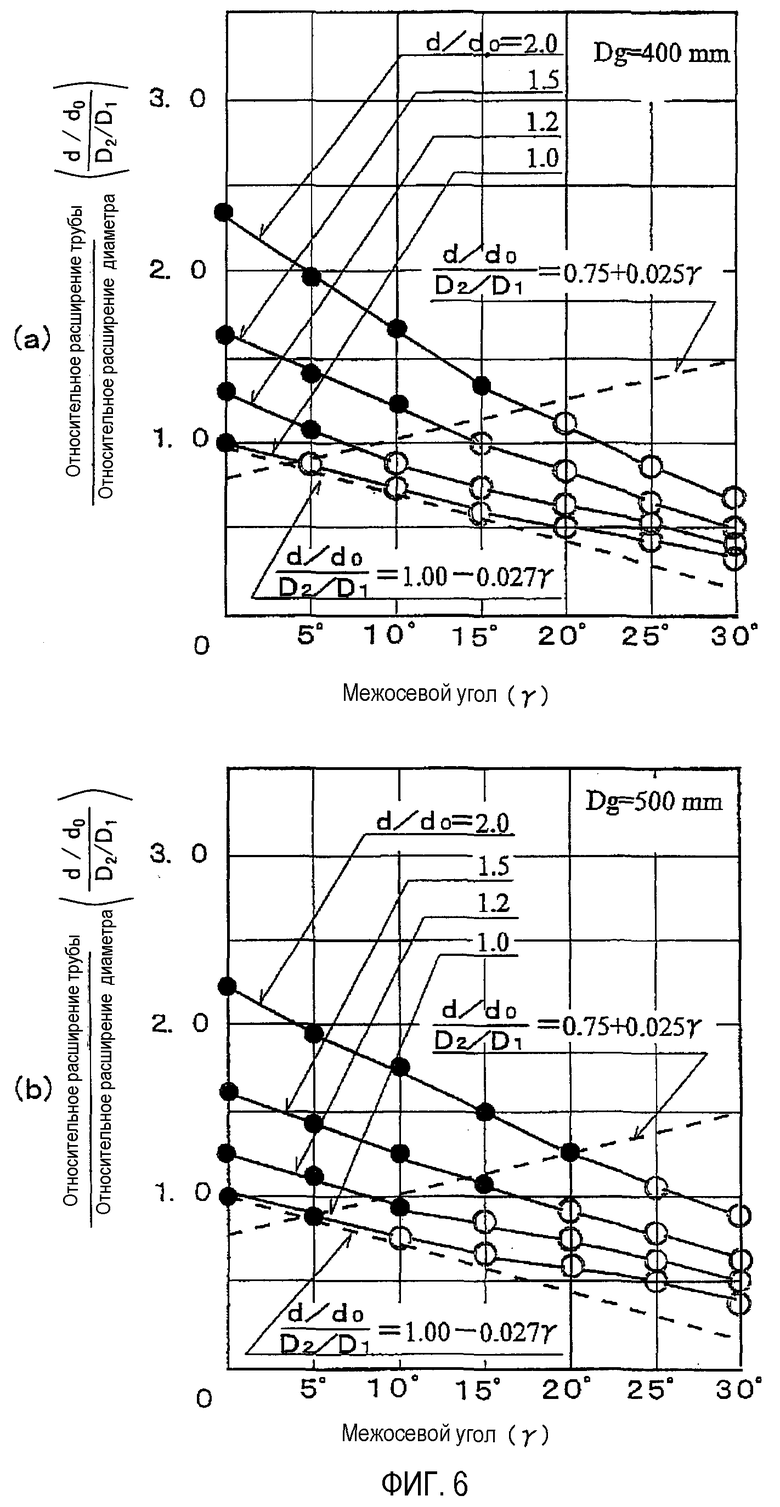

Фиг.6 - график взаимосвязи между индексом формы валка или (d/d0)/ (D2/D1) и межосевым углом (γ) валка.

Наиболее предпочтительное осуществление изобретения

Диапазоны значений угла β подачи и межосевого угла γ в способе согласно настоящему изобретению те же, что и в упомянутых выше изобретениях патентных документов 1 и 2. Эти диапазоны значений были определены с точки зрения уменьшения эффектов поворотной ковки и подавления избыточной деформации сдвига - в максимально возможной степени.

Диапазон значений соотношения радиальной логарифмической деформации Ψr с круговой логарифмической деформацией Ψθ, т.е. «-Ψr/Ψθ», тот же, что и согласно изобретению по патентному документу 1. Это основано на принципе порядка распределения прокатного обжатия при прошивке в продольном направлении, и отклонение от этого принципа обусловливает конусность (явление натека) или отслаивание стенки трубы или застревание конца, что может остановить саму прошивку.

Основная характеристика настоящего изобретения основана на том факте, что форма валка относительно диаметра заготовки значительно влияет в основном на эффекты поворотной ковки. Это было обнаружено автором данного изобретения согласно излагаемому ниже описанию.

В валке конусного типа взаимосвязи отношения входного диаметра D1 и выходного диаметра D2 между материалом трубы и основным валком конусного типа, т.е. относительное расширение диаметра D1/D2; отношение наружного диаметра "d" полого раската и наружного диаметра "d0" заготовки, т.е. относительное расширение трубы в отношении материала трубы "d/do", и межосевой угол γ были исследованы с точки зрения подавления эффектов поворотной ковки и избыточной деформации сдвига.

Перед проведением экспериментов был сделан выбор индекса, характеризующего форму валка. Было проведено исследование следующего вопроса: могут ли различные возможные индексы быть индексами, характеризующими взаимосвязь с эффектами поворотной ковки или избыточной деформации сдвига. Следовательно, соотношение между относительным расширением трубы в отношении материала трубы "d/do" и относительным расширением диаметра «D2/D1» конусного валка (d/do)/(D2/D1) было выбрано в качестве индекса.

Отношение ширины бочки прокатного валка "L1/L2" можно также считать индексом. L1 является шириной бочки прокатного валка входной стороны в суживающем положении валка согласно фиг.1, т.е. расстоянием от исходной точки захвата валками материала трубы до суживающей части валка. L2 является шириной бочки прокатного валка выходной стороны. Но это отношение не имеет прямой связи с эффектами поворотной ковки или избыточной деформацией сдвига, и его надлежащий диапазон был определен с другой точки зрения. Обычно к ширине бочки прокатного валка добавляют ненужный запас, и поэтому трудно определить отношение ширины бочки прокатного валка как таковое.

Как правило, относительное расширение диаметра «D2/D1» валка возрастает с увеличением межосевого угла γ, в результате чего конусность заостряется. Но если межосевой угол валка один и тот же и ширина L2 бочки прокатного валка выходной стороны одна и та же, то относительное расширение D2/D1 диаметра валка неизбежно уменьшается с увеличением относительного расширения «d/do» трубы в отношении материала трубы. Таким образом, конструкция валка должна обеспечивать необходимое D2/D1 с учетом «d/do», и трудность конструкции валка зависит от этого момента.

Конструкция валка должна быть выполнена с точки зрения уменьшения эффектов поворотной ковки перед оправкой при прошивке и также с точки зрения уменьшения избыточной деформации сдвига, т.е. круговой деформации γrθ сдвига после прошивки, так как охрупчивание материала трубы из-за эффектов поворотной ковки вызывает появление дефекта внутренней поверхности трубы, а избыточная деформация сдвига является фактором распространения дефектов внутренней поверхности.

Автор выполнил эксперименты по прошивке заготовки из углеродистой стали в качестве образца при помощи экспериментального поперечного прошивного стана, при этом изменяя форму валка, чтобы подробно исследовать влияние формы валка на эффекты поворотной ковки и избыточной деформации сдвига. Условия эксперимента представлены в Таблицах 1 и 2. Толщина t стенки полого раската после прошивки была задана такой, чтобы получить отношение толщины стенки к наружному диаметру, т.е. (t/d) в значениях 2,5-3%.

Пример влияния относительного расширения диаметра «D2/D1» и относительного расширения «d/do» трубы на эффекты поворотной ковки показан на фиг.2(а) и (b). Пример влияния относительного расширения «D2/D1» диаметра и относительного расширения «d/do» трубы на избыточную деформацию показан на фиг.3(а) и 3(b).

Влияние формы валка на эффекты поворотной ковки оценивалось при остановке основных валков и дискового валка посередине прошивки, чтобы сформировать «материал промежуточной остановки» и затем взять листообразный небольшой образец для испытания на растяжение с параллельной длиной 25 мм и толщиной 3 мм в направлении диаметра (диаметр проводки) под прямым углом к осевому направлению от головки дорна. Затем при комнатной температуре было выполнено испытание на растяжение, чтобы определить влияние формы на уменьшение площади (%). Эффекты поворотной ковки проявляются более явно в уменьшении площади (%), чем в удлинении (%) при испытании на растяжение.

Измерение круговой деформации сдвига γrθ для избыточной деформации сдвига было выполнено способом «погружения булавки». То есть множество булавок углубляли параллельно оси вдоль диаметра сплошной заготовки и круговую деформацию сдвига γrθ полого раската после прошивки измеряли по полому раскату.

Согласно фиг.2, например, если предположить, что межосевой угол γ валка фиксированный, то уменьшение площади можно задать большим, т.к. относительное расширение «d/do» трубы меньше или относительное расширение «D2/D1» диаметра больше, то есть эффекты поворотной ковки можно уменьшить. Иначе говоря, диапазон угла β подачи, где уменьшение площади материала трубы перед дорном больше, чем у стали, можно расширить.

Также согласно фиг.3 круговую деформацию сдвига можно уменьшить, т.к. относительное расширение трубы меньше либо относительное расширение диаметра больше, то есть избыточную деформацию сдвига можно подавить. Соответственно даже при повышенном относительном расширении трубы круговая деформация сдвига никогда не станет слишком большой, если будет обеспечено, что форма валка, с достаточно большим межосевым углом γвалка, увеличит относительное расширение диаметра.

Если валок не будет иметь надлежащей формы или если межосевой угол валка небольшой по сравнению с относительным расширением трубы, то выходной диаметр D2 валка приблизится к суживающему диаметру Dg по причине слишком уменьшенного относительного расширения диаметра, чтобы обеспечить относительное расширение трубы. Поэтому уменьшение окружной скорости выходной стороны валков в точке отделения материала трубы ослабит эффект волочения материала трубы к выходной стороне. Это обстоятельство делает заметным пробуксовку между валком и материалом трубы. На эту пробуксовку также влияет диаметр заготовки, пробуксовка также возрастает на входной стороне, и поэтому эффекты поворотной ковки проявляются из-за возрастания частоты поворотной ковки, и диапазон угла β подачи, по причине которого материал трубы перед оправкой делается более хрупким, чем сталь, увеличивается. Частотой поворотной ковки является число вращений заготовки с момента, когда она захватывается валками, до момента, когда она уносится к головке дорна.

Разумеется, избыточная деформация сдвига начинает явно проявляться. Крайний случай этого возникает, когда выходной диаметр D2 валка приближается к входному диаметру D1. «Избыточная деформация сдвига» является общим термином для круговой деформации сдвигаγrθ, деформации сдвига по причине кантовки γθ1 поверхности и продольной деформации γ1r сдвига.

Взаимосвязь между относительным расширением «d/do» трубы, относительным расширением D2/D1 диаметра валка и межосевым углом γ валка показана на фиг.4 и 5. Результат проверки правильности формы валка также показан на этих чертежах. То есть белый кружок показывает, что валок имеет надлежащую форму, и черный - несоответствующую форму.

Необходимо определить целесообразность формы валка на основе эффектов поворотной ковки. В качестве критерия была взята возможность повышения пластичности (уменьшения площади) материала трубы перед оправкой по сравнению с уменьшением площади стали материала, т.е. заготовки. Прошивка была выполнена с углом β подачи, равным 12°, и, как указано выше, испытание на растяжение было выполнено с использованием листообразного небольшого образца для испытания на растяжение с параллельной длиной 25 мм и толщиной 3 мм, взятого из поперечного сечения материала трубы перед дорном, чтобы проверить, превышает ли уменьшение площади материала трубы перед дорном уменьшение площади стали материала. Белый кружок показывает случаи с большим уменьшением площади, и другие случаи показаны черными кружками. Из фиг.4 и 5 следует, что условие надлежащей формы валка следующее:

(5/6)+1/3)(d/do)≤(D2/D1)

1+0,03γ≤(D2/D1)

Как упомянуто выше, взаимосвязь между «D2/D1», «d/do»и γ можно пояснить графиками, приняв «D2/D1» в качестве индекса формы валка, но тогда будет труднее выразить переменные совокупно математически. Чтобы обойти эту трудность, автор в качестве индекса формы валка выбрал соотношение относительного расширения трубы «d/do» в отношении материала трубы и относительного расширения «D2/D1» диаметра валка, т.е.

«(d/do)/(D2/D1)»

Фиг.6 показывает график взаимосвязи между индексом «(d/do)/(D2/D1)» формы валка, относительным расширением «d/do» трубы и межосевым углом γ. Хотя «d/do» остается параметром с «(d/do)/(D2/D1)» в качестве ординаты, и γ - в качестве абсциссы соответственно, но условие, дающее должную форму валка, можно выразить следующим неравенством:

(d/do)/(D2/D1)≤0,75+0,025γ

Из него можно вывести следующее выражение (5)

Чтобы решить такие проблемы в оборудовании, как прочность, срок службы или т.п. подшипников, когда диаметр Dg суживающей части валка задан в значении, в 4,5 раза или более большем, чем диаметр «dо» заготовки, чтобы обеспечить оптимальную форму валка без чрезмерного уменьшения диаметра валка входной стороны, получают следующее выражение:

1,00-0,027γ≤(d/do)/(D2/D1)

Из него выводят выражение (6)

Условие получения желательной формы валка заключается в том, чтобы она соответствовала выражению (7), выводимому из выражения (6) и упоминаемому выше выражению (5).

Таблицы 1 и 2 показывают случаи, когда диаметр суживающей части валка Dg=400 мм и Dg=500 мм, соответственно, и также графики Фиг.2-6 (а) показывают случай для диаметра Dg=400 мм суживающей части валка; и (b) показывает случай для диаметра Dg=500 мм суживающей части валка. Соответственно сравнение между (а) и (b) приводит к обсуждению содержания изобретения, раскрываемого в патентном документе 2. Верхний предел приводимого выше выражения (выражение 7) можно легко получить выполнением тех же вычислений согласно Таблицам 1 и 2 для Dg=315 мм.

D1 D2 являются соответственно входным диаметром и выходным диаметром конусного основного валка при том условии, что материал трубы захватывается на входной поверхности основного валка и отделяется от валка на выходной поверхности. Точнее, диаметр основного валка в положении захвата заготовки валками равен D1, и диаметр основного валка в положении, в котором полый раскат отделяется от валков, равен D2.

Наконец, ниже приводится описание ширины бочки прокатного валка. Ширина L бочки прокатного валка является суммой L1 и L2 на фиг.1. Превышающий необходимый запас ширины бочки прокатного валка приводит к чрезмерному укрупнению всей конструкции стана. Соответственно ширины L1 бочки прокатного валка входной стороны нужно определять в пределах, которые никогда не будут нарушать устойчивый захват. Ширина L2 бочки прокатного валка выходной стороны должна определяться с учетом частоты обкатки трубы в валках в процессе чистовой прокатки. Отношение ширины бочки прокатного валка L2/L1 предпочтительно задают в следующем пределе:

1,0≤L2/L1≤2,0

Пример 1

Заготовка диаметром 60 мм из аустенитной нержавеющей стали 18%Cr-8%Ni была использована в качестве образца, и высокий коэффициент обработки и тонкостенная прошивка с относительным расширением трубы, равным 1,5, были выполнены при помощи проводки. Температура нагрева заготовки составляла 1250°С. Разумеется, горячая обрабатываемость нержавеющей стали была очень низкой по сравнению с обрабатываемостью углеродистой стали.

1. Состояние валка

Межосевой угол: γ=25°

Диаметр суживающей части: Dg=400 мм

Угол подачи: β=12°

Входной диаметр: D1=240 мм

Выходной диаметр: D2=550 мм

Относительное расширение диаметра валка: D2/D1=2,29

Ширина бочки прокатного валка входной стороны: L1=300 мм

Ширина бочки прокатного валка выходной стороны: L2=460 мм

Ширина бочки прокатного валка: L1+L2=760 мм

Отношение ширины бочки прокатного валка: L2/L1=1,53

2. Состояние прошивки

Диаметр дорна: dp=80 мм

Диаметр заготовки: do=60 мм

Диаметр полого раската: d=90 мм

Толщина стенки полого раската: t=2,7 мм

Относительное расширение трубы: d/do=1,50

Отношение прошивочной прокатки: d0 2/4t(d-t)=3,82

Отношение толщины стенки к наружному диаметру: (t/d)×100=3%

Индекс формы валка: d/do/(D2/D1)=0,655

Радиальная логарифмическая деформация: Ψr=ln(2t/do)=ln0,009=-2,408

Круговая логарифмическая деформация: Ψθ=ln{2(d-t)/do}=ln2,91=1,068

Отношение распределения обжатия: -Ψr/Ψθ=2,255.

Как указано выше, поскольку соотношение распределения уменьшения в круговом направлении по отношению к радиальному направлению или отношение радиального распределения продольного направления к круговому направлению было обеспечено правильно, прошивку можно было выполнить без конусности или отслаивания. Поскольку форма валка была обеспечена правильной, дефекты внутренней поверхности или расслоение не наблюдались, даже если использовались высокое отношение обработки и сверхтонкостенная прошивка трудно поддающегося обработке материала.

Пример 2

Горячая обработка высоколегированной стали хуже, чем у нержавеющей стали, из-за чего часто возникает расслоение при температуре прошивки, превышающей 1275°С. В этом примере была использована заготовка диаметром 70 мм из высоколегированной стали 25%Cr-35%Ni-3Mo; высокое отношение обработки и тонкостенная прошивка с относительным расширением трубы, равным 2, были выполнены при температуре 1200°С при помощи дискового валка.

1. Состояние валка

Межосевой угол: γ=30°

Диаметр суживающей части: Dg=500 мм

Угол подачи: β=12°

Входной диаметр: D1=300 мм

Выходной диаметр: D2=670 мм

Относительное расширение диаметра валка: D2/D1=2,23

Ширина бочки прокатного валка входной стороны: L1=300 мм

Ширина бочки прокатного валка выходной стороны: L2=460 мм

Ширина бочки прокатного валка: L1+L2=760 мм

Отношение ширины бочки прокатного валка: L2/L1=1,53

3. Состояние прошивки

Диаметр дорна: dp=130 мм

Диаметр заготовки: do=70 мм

Диаметр полого раската: d=140 мм

Толщина стенки полого раската: t=3,5 мм

Относительное расширение трубы: d/do=2,00

Отношение прошивочной прокатки: d0 2/4t(d-t)=2,56

Отношение толщины стенки к наружному диаметру: (t/d)×100=2,5%

Индекс формы валка: d/do/(D2/D1)=0,897

Радиальная логарифмическая деформация: Ψr=ln(2t/do)=ln0,10=-2,303

Круговая логарифмическая деформация: Ψθ=ln{2(d-t)/do}=ln3,90=1,361

Отношение распределения обжатия: -Ψr/Ψθ=1,692.

Как указано выше, поскольку соотношение распределения уменьшения в круговом направлении по отношению к радиальному направлению было обеспечено правильно, и также форма валка была выполнена правильно, прошивку можно было выполнить без каких-либо трудностей, даже если использовались высокое отношение обработки и сверхтонкостенная прошивка трудно поддающегося обработке материала.

Промышленная применимость

В способе прошивки согласно настоящему изобретению была установлена правильная взаимосвязь между относительным расширением трубы в отношении материала трубы и относительным расширением диаметра конусного основного валка. Соответственно эффекты поворотной ковки в процессе прошивки можно в значительной степени подавить, чтобы определенным образом предотвратить появление дефектов внутренней поверхности и расслоения, которые могут появляться при высокой степени обработки и при тонкостенной прошивной прокатке такого трудно поддающегося обработке материала, как нержавеющая сталь или высоколегированная сталь. Согласно способу настоящего изобретения прошивку с расширением трубы можно выполнить с относительным расширением трубы, равным 2,0.

Как упоминалось выше, настоящее изобретение предложило способ прошивки со значительным межосевым углом, чтобы уменьшить эффекты поворотной ковки и подавить избыточную деформацию сдвига, и также обеспечило некоторые другие обладающие новизной технические решения. Увеличенный межосевой угол является необходимым условием для снижения эффектов поворотной ковки и подавления излишней деформации сдвига, но недостаточным условием. Необходимым и достаточным условием является оптимизация формы валка, а увеличенный межосевой угол является необходимым условием для оптимизации формы валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2015 |

|

RU2656901C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ ТРУБЫ | 2004 |

|

RU2307716C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| СПОСОБ ПРОКАТКИ ГИЛЬЗЫ НА ПРОШИВНОМ СТАНЕ | 2010 |

|

RU2440202C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1990 |

|

RU2013144C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ПОПЕРЕЧНО-ВИНТОВОЙ И ПИЛЬГЕРНОЙ ПРОКАТКОЙ | 1995 |

|

RU2139154C1 |

| Способ получения гильз | 2015 |

|

RU2614231C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

Изобретение относится к способу прошивки для изготовления бесшовной трубы. При осуществлении способа обеспечивают угол β подачи и межосевой угол γ основных валков в пределах, определяемых из выражений: 8°≤β≤20°; 5°≤γ≤35°; 15°≤β+γ≤50°, задают взаимосвязь наружного диаметра «do» сплошной заготовки с наружным диаметром "d" и толщиной "t" стенки полого раската после прошивки в соответствии с выражением: 1,5≤-Ψr/Ψθ≤4,5, где Ψr=ln(2t/do) и Ψθ=ln{2(d-t)/do} и задают взаимосвязь входного диаметра D1 и выходного диаметра D2 основных валков с упомянутыми "do", "d" и γ в соответствии с выражением: (d/do)/(0,75+0,025γ)≤D2/D1. Изобретение обеспечивает возможность подавления эффектов поворотной ковки и подавления избыточной деформации сдвига без излишнего сужения диаметра валка. 2 з.п. ф-лы, 6 ил., 2 табл.

выдержку угла β подачи и межосевого угла γ двухопорных конусных основных валков, установленных напротив друг друга поперечно или вертикально по линии прокатки в диапазоне значений согласно выражениям (1)-(3)

установку взаимосвязи наружного диаметра «do» сплошной заготовки с наружным диаметром "d" и толщиной "t" стенки полого раската после прошивки в соответствии с выражением (4)

где Ψr=ln(2t/do) и Ψθ=ln{2(d-t)/d0},

задание взаимосвязи входного диаметра D1 и выходного диаметра D2 основных валков с упомянутыми "do", "d" и γ в соответствии с выражением (5)

.

.

.

.

| US 4827750, 09.05.1989 | |||

| WO 9621526 A1, 18.07.1996 | |||

| JP 2002331301, 19.11.2002 | |||

| СПОСОБ ПРОИЗВОДСТВА КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СЛИТКОВ ЭШП | 1998 |

|

RU2180874C2 |

Авторы

Даты

2007-11-10—Публикация

2004-06-03—Подача