Изобретение относится к области обработки металлов резанием и может быть использовано для предотвращения перегрузок на режущем инструменте преимущественно в станке глубокого сверления с автоматическим управлением.

Известен привод подачи инструментальной бабки с предохранительным устройством, выполненным в виде упругого элемента, поджимающего косозубую щестерню, связанную со щпинделем станка. При превышении крутящего момента на шпинделе станка щестерня перемещается и воздействует на конечный выключатель отвода щпинделя в исходное положение 1.

Недостатком устройства является его малая надежность из-за наличия перекашивающего момента при перемещении щестерни по валу и неблагоприятных условий смазки зубчатого соединения, что приводит к нестабильной работе устройства, а ногда и к поломке инструмента.

Наиболее близким рещением к изобретению является привод подачи сверлильного станка с предохранительным устройством, винт которого установлен на плавающих опорах, причем на одну из опор, корпус которой выполнен в виде втулки, воздействует упругий элемент-пружина, поджимающий ее в направлении подачи, и при превышении допустимого усилия резания втулка перемещается и воздействует на конечный выключатель, дающий команду на отвод инструмента 2.

Недостатком известной конструкции является необходимость настройки пружин в зависимости от усилий резания для каждого типоразмера сверла с помощью гайки, поджимающей пружину. Такая конструкция принципиально не дает возможности автоматизировать процесс настройки предохранительного устройства, а в дальнейшем дистанционно перенастраивать его при изменении условий обработки, что сократило бы время простоев станка по сравнению с ручной наладкой предохранительного устройства, особенно в случае многошпиндельного станка с несколькими сверлильными головками.

Целью изобретения является повышение производительности станка.

Указанная цель достигается тем, что в приводе подачи стеблевой бабки станка глубокого сверления с винтом, установленным на плавающих опорах, и предохранительным устройством по усилию резания, выполненным в виде втулки, связанной одним торцом с концевым выключателем, а другим - с узлом, поджимающим ее в направлении подачи стебля, поджимающий втулку узел выполнен в виде гидросистемы переменного давления и связанной с ней рабочей полости, образованной буртом втулки и корпусом опоры, причем привод снабжен устройством дистанционного управления давлением в рабочей полости, выполненным в виде набора концевых выключателей и сменной катушки с радиальным выступом, предназначенной для установки на каждом сменном стебле, и взаимодействия с одним из указанных выключателей.

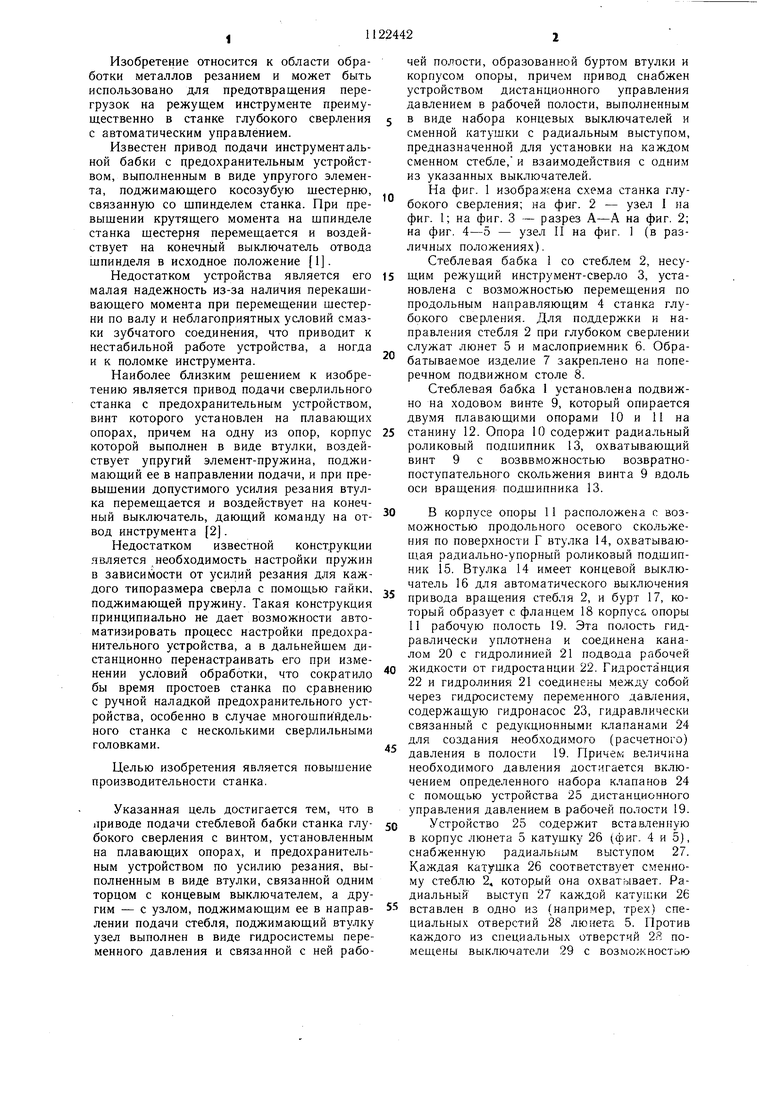

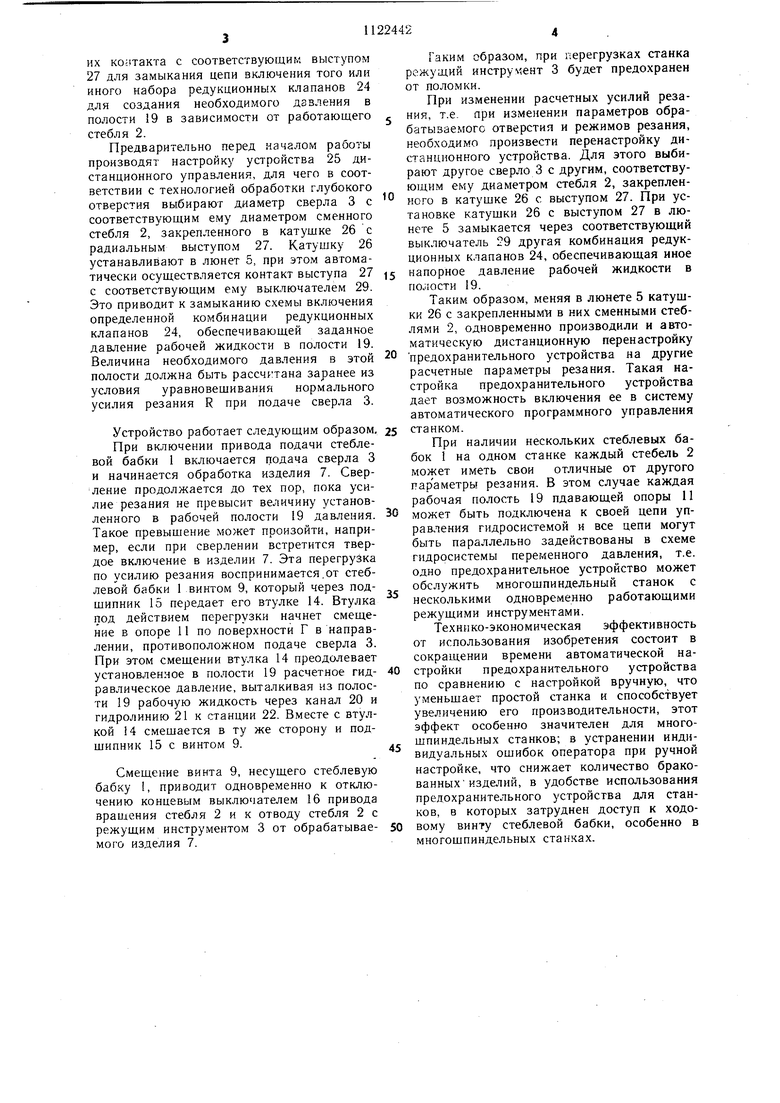

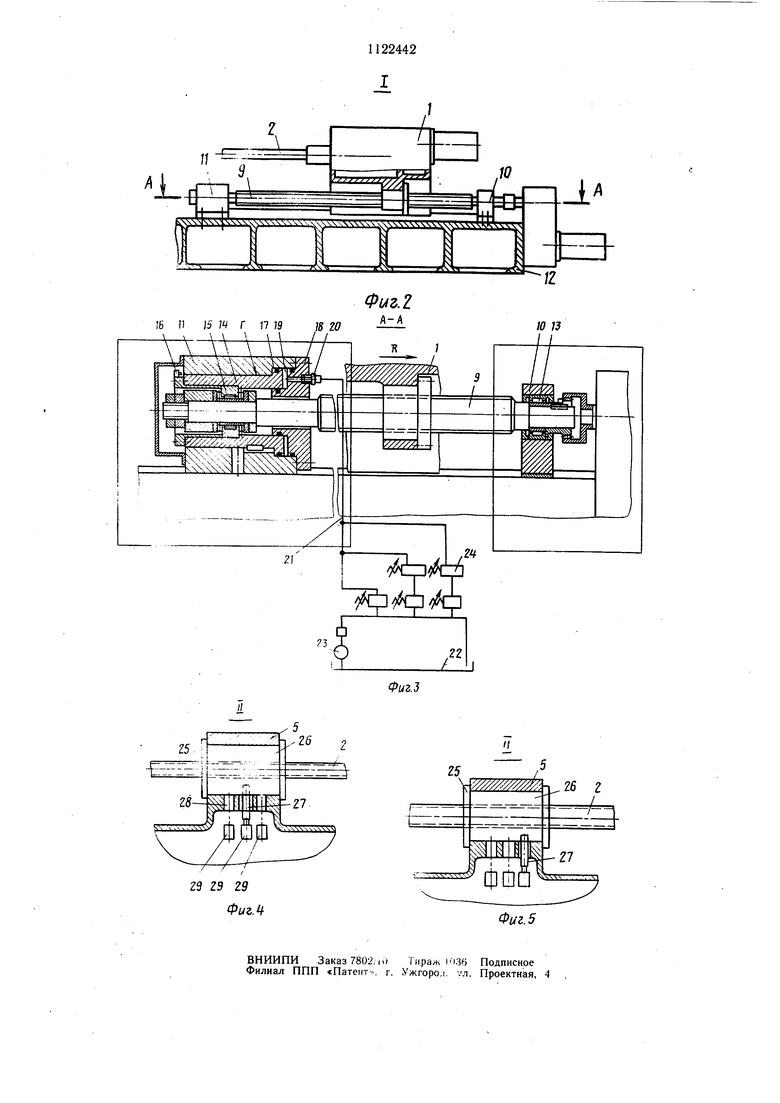

На фиг. 1 изображена схема станка глубокого сверления; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4-5 - узел II на фиг. 1 (в различных положениях).

Стеблевая бабка I со стеблем 2, несущим режущий инструмент-сверло 3, установлена с возможностью перемещения по продольным направляющим 4 станка глубокого сверления. Для поддержки и направления стебля 2 при глубоком сверлении служат люнет 5 и маслоприемник 6. Обрабатываемое изделие 7 закреплено на поперечном подвижном столе 8.

Стеблевая бабка 1 установлена подвижно на ходовом винте 9, который опирается двумя плавающими опорами 10 и 11 на станину 12. Опора 10 содержит радиальный роликовый подшипник 13, охватывающий винт 9 с возввможностью возвратнопоступательного скольжения винта 9 вдоль оси вращения подшипника 13.

0 В корпусе опоры 11 расположена с возможностью продольного осевого скольжения по поверхности Г втулка 14, охватывающая радиально-упорный роликовый подшипник 15. Втулка 14 имеет концевой выключатель 16 для автоматического выключения

привода вращения стебля 2, и бурт 17, который образует с фланцем 18 корпуса опоры II рабочую полость 19. Эта полость гидравлически уплотнена и соединена каналом 20 с гидролинией 21 подвода рабочей

0 жидкости от гидростанции 22. Гидростанция 22 и гидролиния 21 соединены между собой через гидросисте.му переменного давления, содержащую гидронасос 23, гидравлически связанный с редукционными клапанами 24 для создания необходимого (расчетного)

давления в полости 19. Причем величина необходимого давления достигается включением определенного набора клапанов 24 с помощью устройства 25 дистанционного управления давлением в рабочей полости 19.

0 Устройство 25 содержит встав./тенную в корпус люнета 5 катушку 26 (фиг. 4 и 5), снабженную радиальным выступом 27. Каждая катушка 26 соответствует сменному стеблю 2, который она охватывает. Радиальный выступ 27 каждой катушки 26

5 вставлен в одно из (например, трех) специальных отверстий 28 люнета 5. Против каждого из специальных отверстий 28 помешены выключатели 29 с возможностью

их контакта с соответствующим выступом 27 для замыкания цепи включения того или иного набора редукционных клапанов 24 для создания необходимого давления в полости 19 в зависимости от работающего стебля 2.

Предварительно перед началом работы производят настройку устройства 25 дистанционного управления, для чего в соответствии с технологией обработки глубокого отверстия выбирают диаметр сверла 3 с соответствующим ему диаметром сменного стебля 2, закрепленного в катушке 26 с радиальным выступом 27. Катушку 26 устанавливают в люнет 5, при этом автоматически осуществляется контакт выступа 27 с соответствующим ему выключателем 29. Это приводит к замыканию схемы включения определенной комбинации редукционных клапанов 24, обеспечивающей заданное давление рабочей жидкости в полости 19. Величина необходимого давления в этой полости должна быть рассчитана заранее из условия уравновещивания нормального усилия резания R при подаче сверла 3.

Устройство работает следующим образом, При включении привода подачи стеблевой бабки 1 включается подача сверла 3 и начинается обработка изделия 7. Сверление продолжается до тех пор, пока усилие резания не превысит величину установленного в рабочей полости 19 давления. Такое превышение может произойти, например, если при сверлении встретится твердое включение в изделии 7. Эта перегрузка по усилию резания воспринимается,от стеблевой бабки 1 винтом 9, который через подшипник 15 передает его втулке 14. Втулка под действием перегрузки начнет смещение в опоре 11 по поверхности Г в направлении, противоположном подаче сверла 3. При этом смещении втулка 14 преодолевает установленное в полости 19 расчетное гидравлическое давление, выталкивая из полости 19 рабочую жидкость через канал 20 и гидролинию 21 к станции 22. Вместе с втулкой 4 смешается в ту же сторону и подшипник 15 с винтом 9.

Смещение винта 9, несущего стеблевую бабку 1, приводит одновременно к отключению концевь м выключателем 16 привода вращения стебля 2 и к отводу стебля 2 с режущим инструментом 3 от обрабатываемого изделия 7.

Таким образом, при перегрузках станка режущий инструмент 3 будет предохранен от поломки.

При изменении расчетных усилий резания, т.е. при изменении параметров обрабатываемого отверстия и режимов резания, необходимо произвести перенастройку дистанционного устройства. Для этого выбирают другое сверло 3 с другим, соответствующим ему диаметром стебля 2, закрепленного в катушке 26 с выступом 27. При установке катушки 26 с выступом 27 в люнете 5 замыкается через соответствующий выключатель 29 другая комбинация редукционных клапанов 24, обеспечивающая иное напорное давление рабочей жидкости в полости 19.

Таким образом, меняя в люнете 5 катушки 26 с закрепленными в них сменными стеблями 2, одновременно производили и автоматическую дистанционную перенастройку предохранительного устройства на другие расчетные параметры резания. Такая настройка предохранительного устройства дает возможность включения ее в систему автоматического программного управления станком.

При наличии нескольких стеблевых бабок 1 на одном станке каждый стебель 2 может иметь свои отличные от другого параметры резания. В этом случае каждая рабочая полость 19 пдавающей опоры 11 может быть подключена к своей цепи управления гидросистемой и все цепи могут быть параллельно задействованы в схеме гидросистемы переменного давления, т.е. одно предохранительное устройство может обслужить многошпиндельный станок с несколькими одновременно работающими режущими инструментами.

Технико-экономическая эффективность от использования изобретения состоит в сокращении времени автоматической настройки предохранительного устройства по сравнению с настройкой вручную, что уменьшает простой станка и способствует увеличению его производительности, этот эффект особенно значителен для многошпиндельных станков; в устранении индивидуальных ошибок оператора при ручной настройке, что снижает количество бракованныхизделий, в удобстве использования предохранительного устройства для станков, в которых затруднен доступ к ходовому винту стеблевой бабки, особенно в многошпиндельных станках. I 6 П 15 w Г 17 ;э w 20 i I / / Фи1г.2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| Устройство для направления инструмента с подводом смазочно-охлаждающей жидкости (СОЖ) при глубоком сверлении | 1985 |

|

SU1348079A1 |

| Расточный станок | 1990 |

|

SU1763102A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2036775C1 |

| Устройство для глубокого сверления | 1986 |

|

SU1421470A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| Устройство для направления инструмента и подвода СОЖ в станках для глубокого сверления | 1987 |

|

SU1495016A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| ЛЮНЕТНЫЙ УЗЕЛ ДЛЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ С НАРУЖНЫМ ОТВОДОМ СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1995 |

|

RU2088394C1 |

| Способ сверления глубокого отверстия в заготовке на универсальном токарном станке | 2016 |

|

RU2630732C1 |

ПРИВОД ПОДАЧИ СТЕБЛЕВОЙ БАБКИ СТАНКА ГЛУБОКОГО СВЕРЛЕНИЯ, винт которого установлен на плавающих опорах, с предохранительным устройством по усилию резания, выполненным в виде втулки, являющейся корпусом одной из указанны.ч оп()). снизанной одним торцом с концевым выключлтелем, а другим - с узлом, поджимающим ее в направлении подачи стебля, отличающийся те.м. что с целью повышения производительности станка, поджимающий втулку узел выполнен в виде гидросистемы переменного давления и связанной с ней рабочей полости, образованной буртом втулки и корпусом опоры, причем привод снабжен устройством дистанционного управления давлением в рабочей полости, выполненным в виде набора концевых выключателей и сменной катущки с радиальным выступом, предназначенной для установки на каждом сменном стебле и взаимодействия с одним из указанных выключателей. Ш Ю ГчЭ NU N5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU260357A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3816016, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1984-11-07—Публикация

1983-08-26—Подача