Изобретение относится к оборудованию листопрокатных станов и может быть использовано на полосовых станах горячей прокатки.

Известна прокатная клеть, верхний и нижний промежуточные валки которой имеют встречный "бутылочный" профиль, а оси рабочих валков очень малого диаметра смещены в горизонтальном направлении относительно вертикальной плоскости, проходящей через оси промежуточных валков (см. японскую заявку №62-244501, В21В 13/14, В21В 31/02, опубл. 24.10.87). Однако клеть такой конструкции неприемлема в качестве задающей для непрерывного полосового стана горячей прокатки.

Наиболее близким аналогом к заявляемому устройству является рабочая клеть прокатного стана, приведенная в книге С.П.Ефименко и В.П.Следнева "Вальцовщик листопрокатных станов", 1980, с.64 и рис.50).

Эта клеть листового стана содержит установленные в станинах на опорах два валка с цилиндрическими (гладкими) бочками и характеризуется наличием устройств для установки и уравновешивания валков. Использование такой клети в качестве задающей для непрерывного полосового стана горячей прокатки приводит к повышенному износу валков, что увеличивает их расход.

Действительно, на поверхности горячей полосы, задаваемой в непрерывную группу полосового стана, всегда имеется окалина, которая ухудшает захват металла валками первой клети из-за взаимного проскальзывания полосы и валков. Это вынуждает уменьшать зазор между валками, т.е. повышать нагрузку на них, что приводит к увеличению износа поверхности бочек и, в некоторых случаях, - к снижению скорости прокатки, ухудшению качества горячекатаной полосы за счет увеличения дефектов неплоскостности, увеличению прогиба валков, следовательно, к увеличению расхода валков.

Технической задачей настоящего изобретения является сокращение расхода валков за счет уменьшения их износа при горячей прокатке полосовой стали, улучшение качества горячекатаных полос за счет уменьшения дефектов неплоскостности.

Для решения этой задачи у задающей клети, содержащей установленные в станинах на опорах два валка, поперечные сечения бочек валков выполнены каждое с тремя круговыми участками одинаковой длины, разделенными у верхнего валка вогнутыми участками равной длины, а у нижнего валка - выпуклыми участками такой же длины, эквидистантыми вогнутым участкам верхнего валка, при этом вершины вогнутых участков направлены к оси валка, а вершины выпуклых участков - в противоположную сторону и зазор между валками постоянен по всей длине образующей бочки; высота выпуклостей и глубина впадин валков одинакова и может составлять 0,08...0,10 радиуса круговых участков образующей бочек валков, а длина всех упомянутых участков также одинакова.

Предлагаемая конфигурация бочек валков получена методом математического моделирования, а величина высоты выпуклостей и глубины впадин образующей поперечного сечения бочек валков определена экспериментально (см. ниже).

Сущность заявляемого технического решения заключается в оптимизации конфигурации бочек валков задающей клети полосового стана горячей прокатки с образованием неизменного зазора между валками (при их вращении) по всей длине образующей бочек. Наличие выпуклостей и впадин на бочках значительно увеличивает сцепление валков с подаваемой горячей полосой, что практически устраняет взаимное проскальзывание между металлом и валками, уменьшая износ последних. Кроме того, предлагаемая конфигурация поперечных сечений бочек валков повышает их жесткость при продольном изгибе, что также увеличивает работоспособность валков, обеспечивает постоянную скорость прокатки, улучшает качество полос за счет уменьшения дефекта неплоскостности.

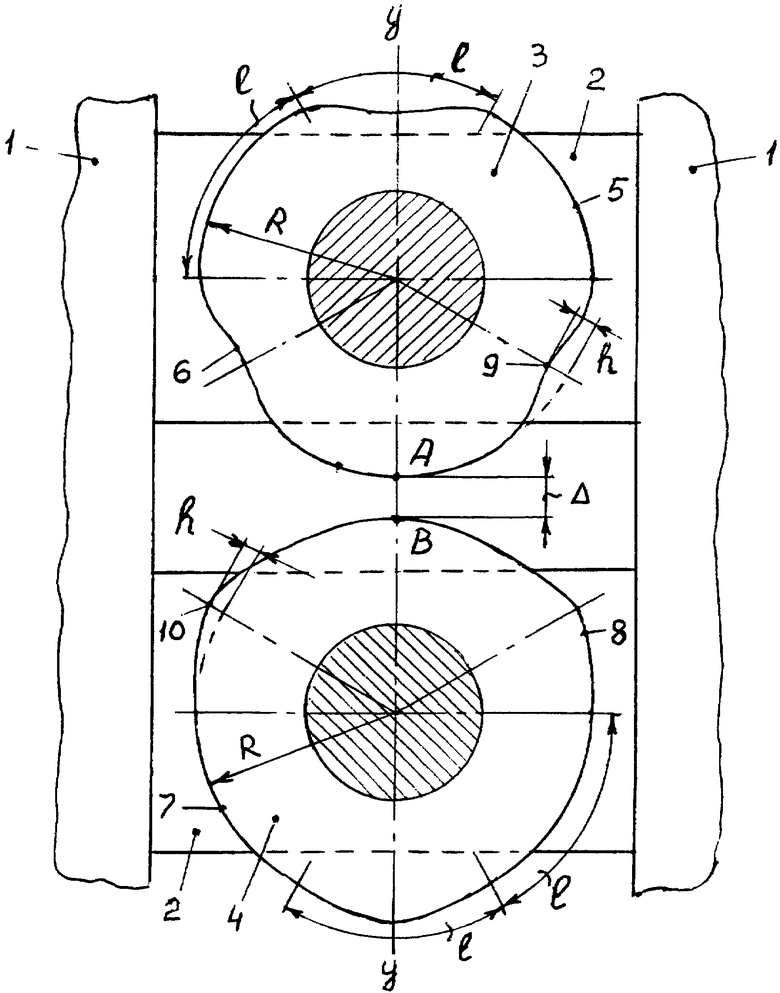

Предлагаемая задающая клеть (поперечное сечение части ее) показана на чертеже.

В станинах 1 клети на опорах (подушках) 2 установлены верхний 3 и нижний 4 валки. Бочка верхнего валка 3 (ее поперечное сечение) выполнена с образующей, состоящей из трех круговых участков 5 одинаковой длины и с радиусом R и трех вогнутых участков 6 также одинаковой длины. Аналогичным образом выполнена и образующая бочки нижнего валка: круговые ее участки 7 радиуса R и равной длины чередуются с тремя выпуклыми участками 8 также равной длины. При этом кривые образующих обеих бочек (точнее - их развертки по горизонтали) - эквидистантны. Длины всех упомянутых участков одинаковы и равны l.

Если валки установлены в клети так, как показано на чертеже, т.е. середины длин (т.т. А и В) круговых участков лежат в диаметральной плоскости у-у, то при равенстве высот h впадин 9 и выпуклостей 10 зазор Δ между валками при их вращении остается постоянным.

Перед началом работы данной клети проверяется правильность установки валков, синхронизацию их вращения проще всего осуществлять с помощью шестерен, установленных на внешних концах осей валков с одной из сторон клети. После установки требуемой величины Δ межвалкового зазора валки 3, 4 приводятся во вращение. Образующиеся на протягиваемой горячей полосе поперечные изгибы (они направлены вверх, чтобы предотвратить "забуривание" полосы, движущейся по рольгангу) относительно небольшой высоты и с пологими боковыми гранями выправляются при прокатке металла в нескольких клетях непрерывной группы стана, а готовая горячекатаная полоса не имеет дефектов неплоскостности.

Опытную проверку предлагаемой задающей клети осуществляли на непрерывном полосовом стане 2000 ОАО "Магнитогорский металлургический комбинат" при горячей прокатке полосовой стали сортамента этого стана.

При этом использовались (в 1 клети без опорных валков непрерывной группы стана) валки с бочками предлагаемой конфигурации, но с различной величиной h впадин и выпуклостей. Результаты опытов оценивались по степени износа рабочих валков первых трех клетей непрерывной группы стана, а также по качеству горячекатаных полос (отсутствие поперечных утолщений из-за перегиба металла валками задающей клети).

Наилучшие результаты (минимальный износ валков упомянутых клетей и отсутствие указанного дефекта) получены при реализации заявляемого устройства. Другие его варианты привели к ухудшению достигнутых показателей.

Так при равенстве величин "l" (см. чертеж), но при h<0,08R ухудшались условия захвата полосы валками клети, расположенной после задающей. Это увеличивало износ валков в данной клети и в последующей, что привело к необходимости снижения скорости прокатки. При h>0,10R отмечены случаи появления вышеназванного дефекта готовых полос.

Неравенство величин "l" (т.е. разница длин круговых и криволинейных участков образующей бочек валков задающей клети, либо расположение этих участков не под углом 120° по отношению друг к другу), во-первых, ослабляло валки, вызывая увеличение их прогиба, во-вторых (при малой длине криволинейных участков и оптимальной величине "h"), отдельные участки готовых полос имели поперечные утолщения из-за уменьшенного угла между гранями перегибов на полосе после задающей клети.

Для сортамента полос, использованных во время опытной прокатки, величина зазора между валками этой клети была в пределах 0,93...0,96 толщины подката, заходящего в эту клеть. Вероятно для других станов и сортамента эта величина будет иной.

Была также проведена прокатка с использованием существующей 1 клети непрерывной группы стана 2000. Износ валков 1...3 клетей этой группы увеличился, в среднем, на 18%. Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом, взятым в качестве ближайшего аналога (см. выше).

Технико-экономические исследования, выполненные в Центральной лаборатории ОАО "ММК", показали, что использование заявляемой клети на непрерывных станах горячей прокатки полос сократят расход валков на 5...8% при соответствующем снижении производственных затрат.

Пример конкретного выполнения

Задающая клеть, показанная на чертеже, установлена в непрерывной группе стана горячей прокатки 2000.

Величина R валков - 400 мм; l=2πR/6=2π·400/6=419 мм;

h=0,09·419=38 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИРОКОПОЛОСНЫЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2268794C1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| Способ прокатки полосового металла в многоклетевом стане | 1985 |

|

SU1297956A1 |

| Рабочий валок клети кварто широкополосного стана горячей прокатки,комплект рабочих валков клети кварто широкополосного стана горячей прокатки и способ калибровки комплектов рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки | 1985 |

|

SU1424889A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ОЦИНКОВАНИЯ | 2008 |

|

RU2379140C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578334C2 |

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА ШИРОКОПОЛОСНОМ ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 2015 |

|

RU2613263C2 |

| Комплект валковых узлов непрерывной чистовой группы клетей широкополосного стана горячей прокатки | 1988 |

|

SU1585033A1 |

Изобретение относится к оборудованию для производства полосовой горячекатаной стали, а именно к задающей клети непрерывного полосового стана горячей прокатки. Задающая клеть содержит установленные в станинах на опорах два валка, поперечные сечения бочек валков выполнены каждое с тремя круговыми участками одинаковой длины, разделенными у верхнего валка вогнутыми участками равной длины, а у нижнего валка - выпуклыми участками такой же длины, эквидистантными вогнутым участкам верхнего валка, при этом вершины вогнутых участков направлены к оси валка, а вершины выпуклых участков - в противоположную сторону, а зазор между валками постоянен по всей длине образующей бочки, высота выпуклостей и глубина впадин валков одинакова и может составлять 0,08...0,10 радиуса круговых участков образующей бочек валков, а длина всех упомянутых участков одинакова. Техническим результатом является сокращение расхода валков за счет уменьшения их износа при горячей прокатке полосовой стали, улучшение качества горячекатаных полос за счет уменьшения дефектов неплоскостности. 2 з.п. ф-лы, 1 ил.

| ЕФИМЕНКО С.П., СЛЕДНЕВ В.П | |||

| Вальцовщик листопрокатных станов, 1980, с.64, рис.50 | |||

| JP 62244501 A 24.10.1987 | |||

| Рабочий валок листопрокатного стана | 1987 |

|

SU1537338A1 |

| Валковый комплект листопрокатного стана | 1990 |

|

SU1761321A1 |

| ПРОКАТНАЯ КЛЕТЬ С ПАРОЙ CVC-ВАЛКОВ | 2001 |

|

RU2268795C2 |

| US 6119500 A 19.09.2000 | |||

| 0 |

|

SU294544A1 | |

Авторы

Даты

2008-06-10—Публикация

2006-08-07—Подача