Изобретение относится к обработке металлов давлением, в частности к вспомогательному оборудованию цехов холодной прокатки полосовой стали.

Известно оборудование (в том числе вспомогательное) существующих цехов холодной прокатки. Холоднокатаную сталь получают из горячекатаной рулонной заготовки, которую перед холодной прокаткой на стане подвергают травлению на непрерывных травильных агрегатах (НТА). После НТА полосы иногда сматывают в рулоны и передают на стан холодной прокатки.

С целью устранения промежуточной

операции смотки (после НТА) и размотки

рулонов (перед станом) применяется непреs

рывная подача травленой заготовки к станам. При этом, если стан расположен перпендикулярно НТА, требуется поворот движущейся полосы на угол 90° в горизонтальной плоскости.

Известно устройство для изменения направления хода полосы, имеющее форму гипотетического конуса, вдоль поверхности которого параллельно друг другу следует множество направляющих роликов.

Известно также устройство для регулирования направления движения полосы, в котором для поворота ее в плане на 90° применено проводочное устройство, состоящие из чередующихся верхних и нижних

VI

00

VI о о

роликов, размещенных радиально по отношению к выбранному центру дуги поворота.

Недостаток известных устройств - относительно высокие эксплуатационные затраты, обусловленные сложностью их конструкции.

Наиболее близким к изобретению явля- етсй устройство для поворота движущейся стальной полосы в горизонтальной плоскости. Устройство содержит по меньшей мере две пари тянущих роликов (на входе и выходе), оси которых попарно взаимно перпендикулярны, и вспомогательные ролики и характеризуется тем, что вспомогательные ролики выполнены разрезными и объединены в секции,-образуя как бы поверхность усеченного конуса, что позволяет изменить направление движения полосы в горизонтальной плоскости на 90° без .изменения местоположения ее верхней и нижней поверхностей.

Недостатком этого устройства также являются относительно высокие эксплуатационные затраты, обусловленные сложностью его конструкции и синхронизаторов скоростей на входе и выходе устройства. Кроме того изгиб достаточно широкой полосы на 90° (в плане) неизбежно приводит к образованию ее поверхностью гиперболоида вращения, в результате чего происходит периодическое касание кромками движущегося металла поверхностей роликов. Это травмирует ролики, увеличивает их износ и ухудшает качество транспортируемой полосы, что также повышает эксплуатационные затраты: :

Целью изобретения является сокращение эксплуатационных затрат при производстве полос с ov 23 кгс/мм2.

Указанная цель достигается тем, что в устройстве для изменения направления полосы из стали с о 23 кгс/мм2. содержащем горизонтальные тянущие ролики, установленные с заданной максимальной величиной S рабочего зазора, и механизм .поворота полосы на 90° в указанной плоскости (горизонтальной), последний выполнен с каркасом в виде полуцилиндра, образующая которого составляет угол 45° к осям тянущих роликов, при этом на рабочей поверхности каркаса длиной 4.5(R - установлены роликовые гусиные шейки высотой h и с радиусом огибающей их цилиндрической поверхности, равным R 215 S, а возможность поворота каркаса в горизонтальной плоскости ограничена углом 10°.

Приведенные математические зависимости получены пои обработке экспериментальных данных и являются эмпирическими.

Сущность найденного технического решения состоит в том, что изменение направления движущейся полосы на 90° производится с помощью механизма, каркасом которого служит часть цилиндра, образующая которого располагается в горизонтальной плоскости под углом 45° к осям тянущих

роликов. Полоса при этом перегибается по дуге определенного радиуса с изменением местоположения верхней и нижней своих сторон и с образованием полувитка спирали также определенной длины.

На рабочей поверхности каркаса механизма поворота размещены роликовые гусиные шейки, на которые опирается изгибаемая полоса. Так как при рассматриваемом перегибе полосы длины обеих ее

кромок одинаковы на участке изгиба, полоса не изгибается в поперечном сечении и опирается на все ролики гусиных шаеек, что уменьшает давление металла на каждый ролик и предотвращает травмирование поло. сы и уменьшает износ роликов.

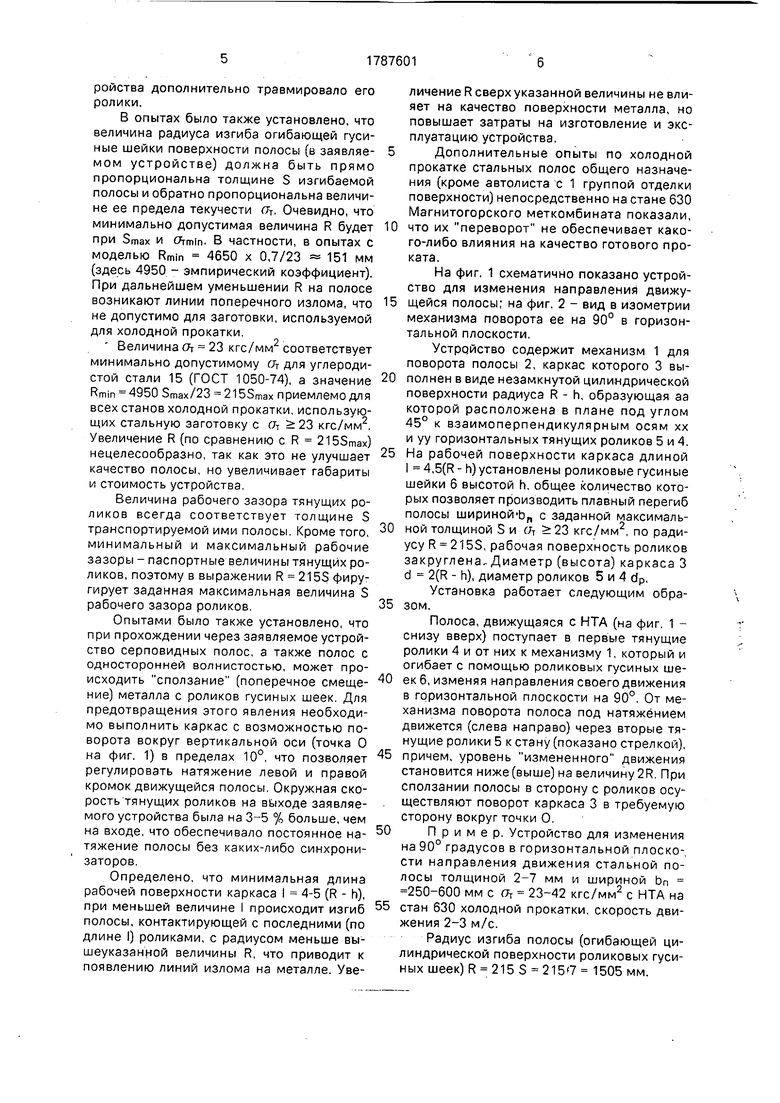

Опытную проверку предлагаемого устройства производили на его модели, выполненной в масштабе 1:10 (фиг. 1).

Диаметр цилиндрической поверхности

каркаса d 140 мм, и на части ее (на рабочей поверхности) были установлены роликовые гусиные шайки с возможностью изменения их высоты (относительно поверхности каркаса) в пределах 10-35 мм, что позволяло

варьировать величину R. Ширина В 400 мм каркаса обеспечивала прохождение через устройство полосы максимальной ширины (50 мм). Тянущие горизонтальные ролики имели диаметр 30 мм.

Устройство - прототип (его модель) отличалось от заявляемого тем, что вместо каркаса с цилиндрической поверхностью были установлены 12 вспомогательных роликов с 0 20 мм, при огибании которых

лента образовывала как бы поверхность усеченного конуса. Через оба устройства со скоростью 0,2-0,4 м/с пропускалась стальная лента шириной 40-50 мм, толщиной 0,4- 0,7 мм с От- 23 - 39 кгм/мм .

Опыты на моделях показали, что при использовании заявляемого устройства на поворачиваемых полосах наблюдались только единичные риски и царапины. При использовании же устройства - прототипа

через 12 ч его работы визуально отмечалось травмирование поверхности вспомогательных роликов и до 5 % длины полос имели риски и царапины. Рассогласование скоростей полосы на входе и выходе из устройства дополнительно травмировало его ролики.

В опытах было также установлено, что величина радиуса изгиба огибающей гусиные шейки поверхности полосы (в заявляемом устройстве) должна быть прямо пропорциональна толщине S изгибаемой полосы и обратно пропорциональна величине ее предела текучести тт. Очевидно, что минимально допустимая величина R будет при Smax и Ormin. В частности, в опытах с моделью Rmin 4650 х 0,7/23 151 мм (здесь 4950 - эмпирический коэффициент). При дальнейшем уменьшении R на полосе возникают линии поперечного излома, что не допустимо для заготовки, используемой для холодной прокатки.

Величина 23 кгс/мм2 соответствует минимально допустимому ov для углеродистой стали 15 (ГОСТ 1050-74), а значение Rmin 4950 Smax/23 215Smax приемлемо для всех станов холодной прокатки, использующих стальную заготовку с ат 23 кгс/мм . Увеличение R (по сравнению с R 215Smax) нецелесообразно, так как это не улучшает качество полосы, но увеличивает габариты и стоимость устройства.

Величина рабочего зазора тянущих роликов всегда соответствует толщине S транспортируемой ими полосы. Кроме того, минимальный и максимальный рабочие зазоры - паспортные величины тянущих роликов, поэтому в выражении R 215S фиру- гирует заданная максимальная величина S рабочего зазора роликов.

Опытами было также установлено, что при прохождении через заявляемое устройство серповидных полос, а также полос с односторонней волнистостью, может происходить сползание (поперечное смещение) металла с роликов гусиных шеек. Для предотвращения этого явления необходимо выполнить каркас с возможностью поворота вокруг вертикальной оси (точка О на фиг. 1) в пределах 10°, что позволяет регулировать натяжение левой и правой кромок движущейся полосы. Окружная скорость тянущих роликов на выходе заявляемого устройства была на 3-5 % больше, чем на входе, что обеспечивало постоянное натяжение полосы без каких-либо синхронизаторов.

Определено, что минимальная длина рабочей поверхности каркаса I 4-5 (R - h), при меньшей величине I происходит изгиб полосы, контактирующей с последними (по длине I) роликами, с радиусом меньше вышеуказанной величины R, что приводит к появлению линий излома на металле. Увеличение R сверх указанной величины не влияет на качество поверхности металла, но повышает затраты на изготовление и эксплуатацию устройства.

Дополнительные опыты по холодной прокатке стальных полос общего назначения (кроме автолиста с 1 группой отделки поверхности) непосредственно на стане 630 Магнитогорского меткомбината показали,

что их переворот не обеспечивает какого-либо влияния на качество готового проката.

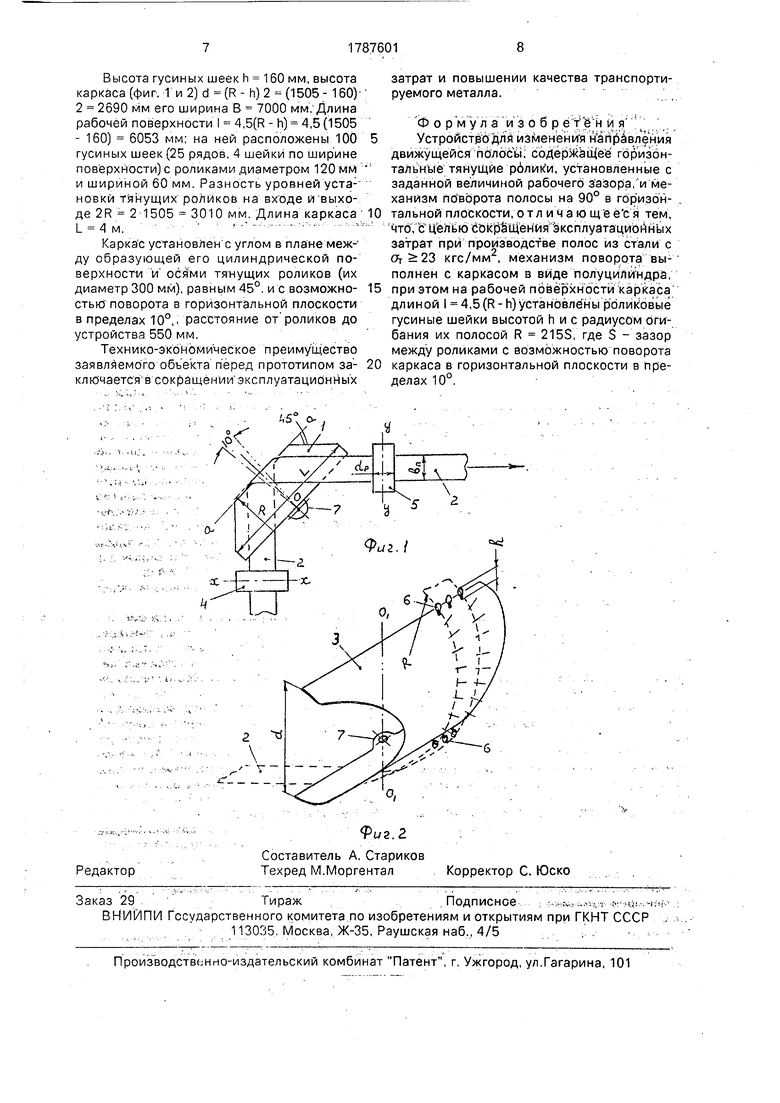

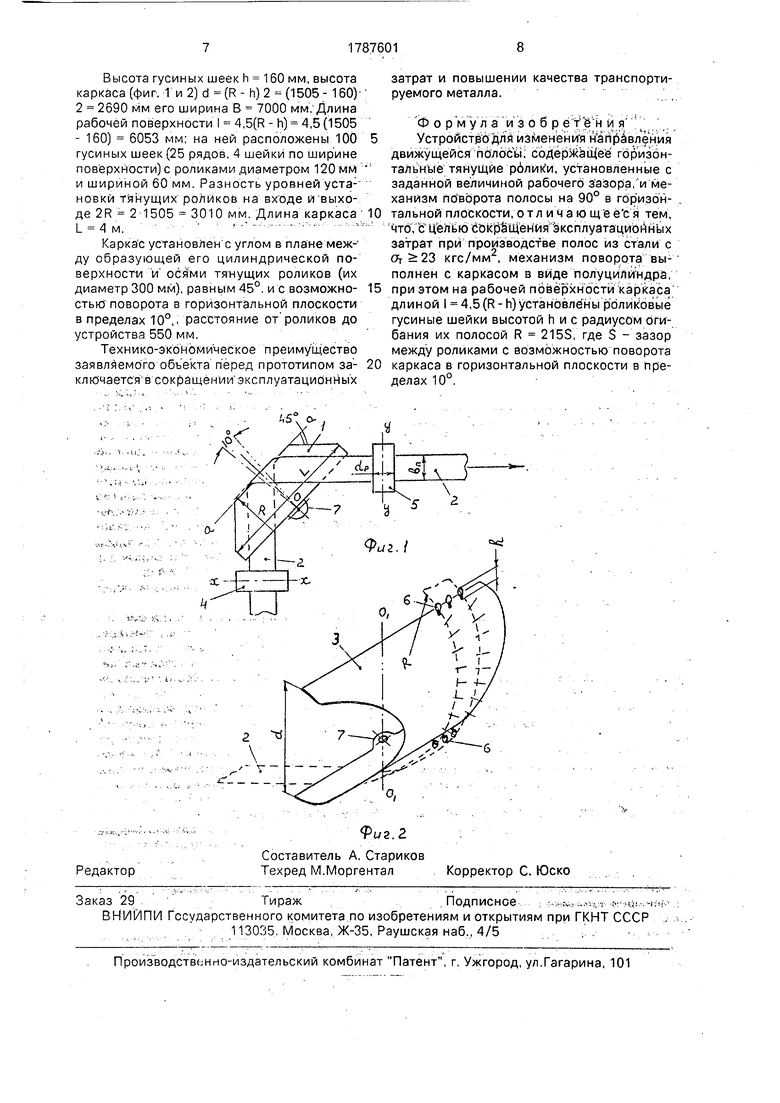

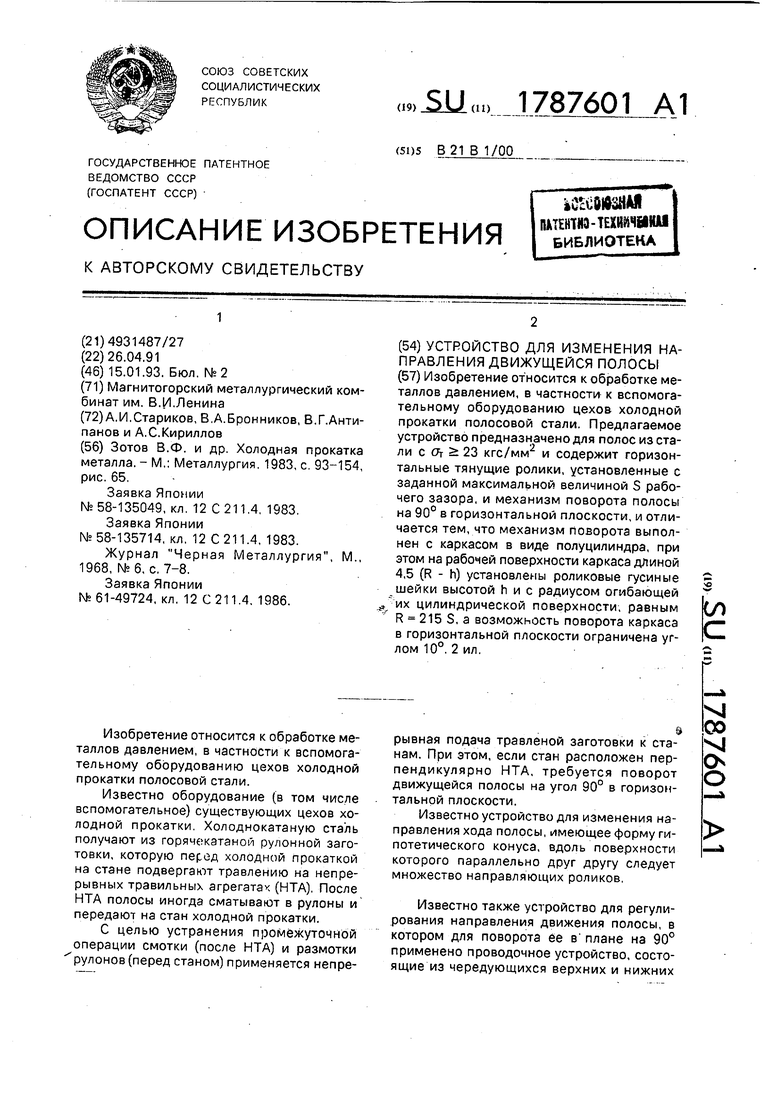

На фиг, 1 схематично показано устройство для изменения направления движущейся полосы; на фиг. 2 - вид в изометрии механизма поворота ее на 90° в горизонтальной плоскости.

Устррйство содержит механизм 1 для поворота полосы 2, каркас которого 3 выполнен в виде незамкнутой цилиндрической поверхности радиуса R - h, образующая аа которой расположена в плане под углом 45° к взаимоперпендикулярным осям хх и уу горизонтальных тянущих роликов 5 и 4.

На рабочей поверхности каркаса длиной I 4,5(R - h) установлены роликовые гусиные шейки 6 высотой h, общее количество которых позволяет производить плавный перегиб полосы шириной-Ьп с заданной максимальной толщиной S и От 23 кгс/мм , по радиусу R 215S,рабочая поверхность роликов закруглена. Диаметр (высота) каркаса 3 d 2(R - h), диаметр роликов 5 и 4 dp.

Установка работает следующим образом.

Полоса, движущаяся с НТА (на фиг. 1 - снизу вверх) поступает в первые тянущие ролики 4 и от них к механизму 1, который и огибает с помощью роликовых гусиных шеек 6, изменяя направления своего движения в горизонтальной плоскости на 90°. От механизма поворота полоса под натяжением движется (слева направо) через вторые тянущие ролики 5 к стану (показано стрелкой),

причем, уровень измененного движения

становится ниже (выше) на величину 2R. При

сползании полосы в сторону с роликов осуществляют поворот каркаса 3 в требуемую

сторону вокруг точки О.

Пример. Устройство для изменения на 90° градусов в горизонтальной плоско-. сти направления движения стальной полосы толщиной 2-7 мм и шириной Ьп 250-600 мм с ат 23-42 кгс/мм2 с НТА на

стан 630 холодной прокатки, скорость движения 2-3 м/с.

Радиус изгиба полосы (огибающей цилиндрической поверхности роликовых гусиных шеек) R 215 S 1505 мм.

Высота гусиных шеек h 160 мм, высота каркаса (фиг. -Т и 2) d (R - h) 2 (1505 - 160) 2 2690 мм его ширина В 7000 мм; Длина рабочей поверхности I 4,5(R - h) 4,5 (1505 - 160) 6053 мм; на ней расположены 100 гусиных шеек (25 рядов, 4 шейки по ширине поверхности) с роликами диаметром 120 мм и шириной 60 мм. Разность уровней уста- новкй тянущих роликов на вх оде и выходе 2R 2-1505 ЗОЮ мм. Длина каркаса L 4 м. -- - -.,...--..-:-.-

Карка с установлен с углом в плане между образующей его цилиндрической по- верхности и ося ми тянущих роликов (их диаметр 300 мм), равным 45°. и с возможностью поворота в горизонтальной плоскости в пределах 10°,. расстояние от роликов до устройства 550 мм.

Технико-экономическое преимущество заявляемого объекта перед прототипом за: клю чается в сокращении эксплуатационных

затрат и повышении качества транспортируемого металла.

Ф о р м ул а из о б р е и я ,. ..

Устройств дли измененй я направления движущейся полосы; сбдёр&ащ ёё горизонтальные тянущие рблйк и, установленные с заданной величиной рабочего з азора, механизм поворота полосы на 90° в горизонтальной плоскости, о т л и чаю щё ё с я тем, что,с Цёл1 юсо1 р Щен Ия: эксплуатациЬйнь1х затрат при производстве полос из стали с ov 23 кгс/мм , механизм поворота выполнен с каркасом в виде полуцилиндра,

при этом на рабочей поверхностикаркаса длиной I 4,5 (R - h) установлены роликовые гусиные шейки высотой h и с радиусом огибания их полосой R 2T5S, где S - зазор между роликами с возможностью поворота

каркаса в горизонтальной плоскости в пределах 10°.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ РУЛОНА ТРАВЛЕНОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277988C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС И СПОСОБ ИХ ПРАВКИ | 2008 |

|

RU2390396C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Способ обработки горячекатаной полосы из углеродистых сталей в непрерывно-травильном агрегате | 1981 |

|

SU1018985A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ | 2006 |

|

RU2310532C1 |

| ТЯНУЩЕЕ УСТРОЙСТВО ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2254953C1 |

| Прокатный стан | 1988 |

|

SU1600869A1 |

| СТАН ДЛЯ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2082513C1 |

Изобретение относится к обработке металлов давлением, в частности к вспомогательному оборудованию цехов холодной прокатки полосовой стали. Предлагаемое устройство предназначено для полос из стали с От 23 кгс/мм2 и содержит горизонтальные тянущие ролики, установленные с заданной максимальной величиной S рабочего зазора, и механизм поворота полосы на 90° в горизонтальной плоскости, и отличается тем, что механизм поворота выполнен с каркасом в виде полуцилиндра, при этом на рабочей поверхности каркаса длиной 4,5 (R - h) установлены роликовые гусиные шейки высотой h и с радиусом огибающей их цилиндрической поверхности, равным R 215 S, а возможность поворота каркаса в горизонтальной плоскости ограничена углом 10°. 2 ил. со С

Авторы

Даты

1993-01-15—Публикация

1991-04-26—Подача