Изобретение относится к технологии изготовления слоистых изделий намоткой и может быть использовано для изготовления подшипника скольжения.

Известен способ изготовления подшипника скольжения путем нанесения полимерной композиции на внутреннюю цилиндрическую часть и фланец в виде покрытия с последующим отверждением полимерной композиции и механической обработкой покрытия (Чичинадзе А.В. Полимеры в узлах трения машин и приборов. М.: Машиностроение, стр.40-42).

Указанный способ не позволяет получать необходимую прочность и износостойкость покрытия на фланце, что приводит к разрушению узла трения при работе с динамическими нагрузками и перепадами температур.

Ближайшим аналогом является способ изготовления подшипника скольжения путем нанесения полимерной композиции на внутреннюю цилиндрическую часть и фланец в виде покрытия путем заполнения зазора между фланцем и шаблоном намоткой слоями пропитанного полимерной композицией жгута с последующими опрессовкой и отверждением полимерной композиции, удалением шаблона и механической обработкой покрытия (патент РФ №2243095, В29С 53/60, F16С 33/04, БИ №36 от 27.12.2004).

Однако известный способ трудоемок и сложен из-за того, что намотку жгута производят на кольцевую оправку, образованную буртиком на фланце подшипника. Этот буртик необходимо выполнять на каждом подшипнике перед реализацией способа и затем удалять расточкой после отверждения полимерной композиции. Кроме того, происходит перерасход материалов при изготовлении буртика. Наличие буртика на фланце не исключает повреждение покрытия при опрессовке, что снижает качество изготовления.

Технической задачей, на решение которой направлено изобретение, является снижение затрат и повышение качества при изготовлении подшипника скольжения.

Указанная цель достигается тем, что в способе, включающем нанесение полимерной композиции на внутреннюю цилиндрическую часть и фланец в виде покрытия путем заполнения зазора между фланцем и шаблоном намоткой слоями пропитанного полимерной композицией жгута с последующими опрессовкой и отверждением полимерной композиции, удалением шаблона и механической обработкой покрытия, перед намоткой жгута подшипник скольжения и шаблон устанавливают по скользящей посадке на одну ось с образованием зазора между фланцем и шаблоном, а последующую намотку жгута производят непосредственно на эту ось, которую после отверждения полимерной композиции удаляют.

Намотка жгута на ось позволяет снизить затраты на изготовление подшипника скольжения, так как не требуется изготовление буртика на фланце подшипника с последующим его удалением. Ось служит для многоразового использования вместе с шаблоном при реализации способа. Качество изготовления подшипника повышается за счет надежной фиксации подшипника скольжения по скользящей посадке на оси относительно шаблона, что исключает повреждение покрытия и повышает точность размеров толщины покрытия на торце при опрессовке.

Сущность изобретения поясняется чертежами.

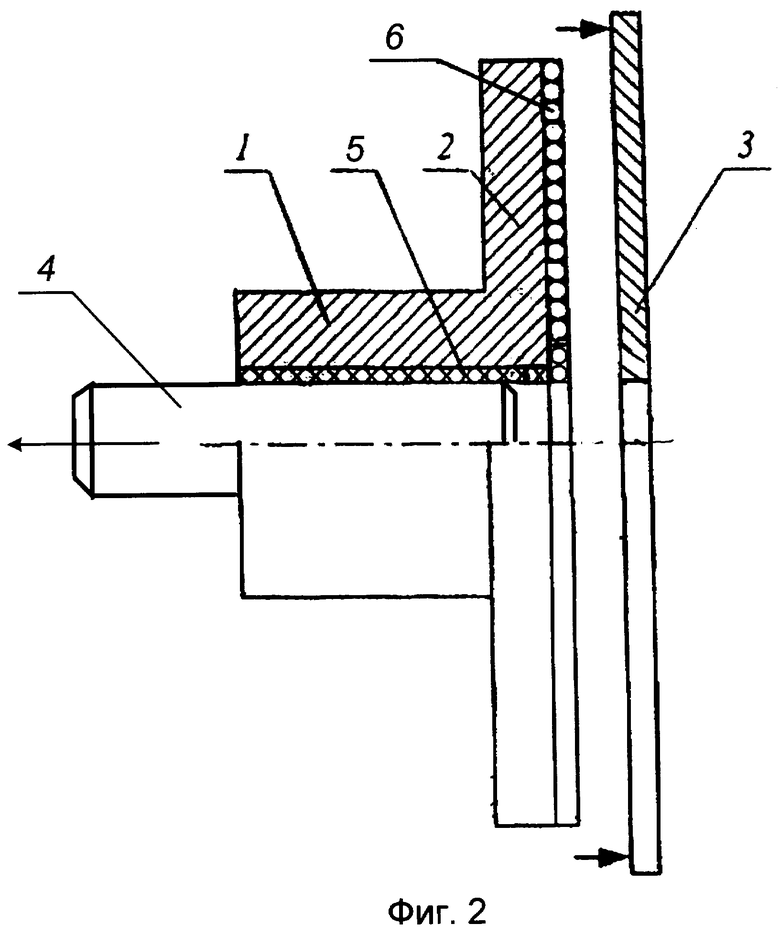

На фиг.1 приведена схема намотки и опрессовки слоя жгута.

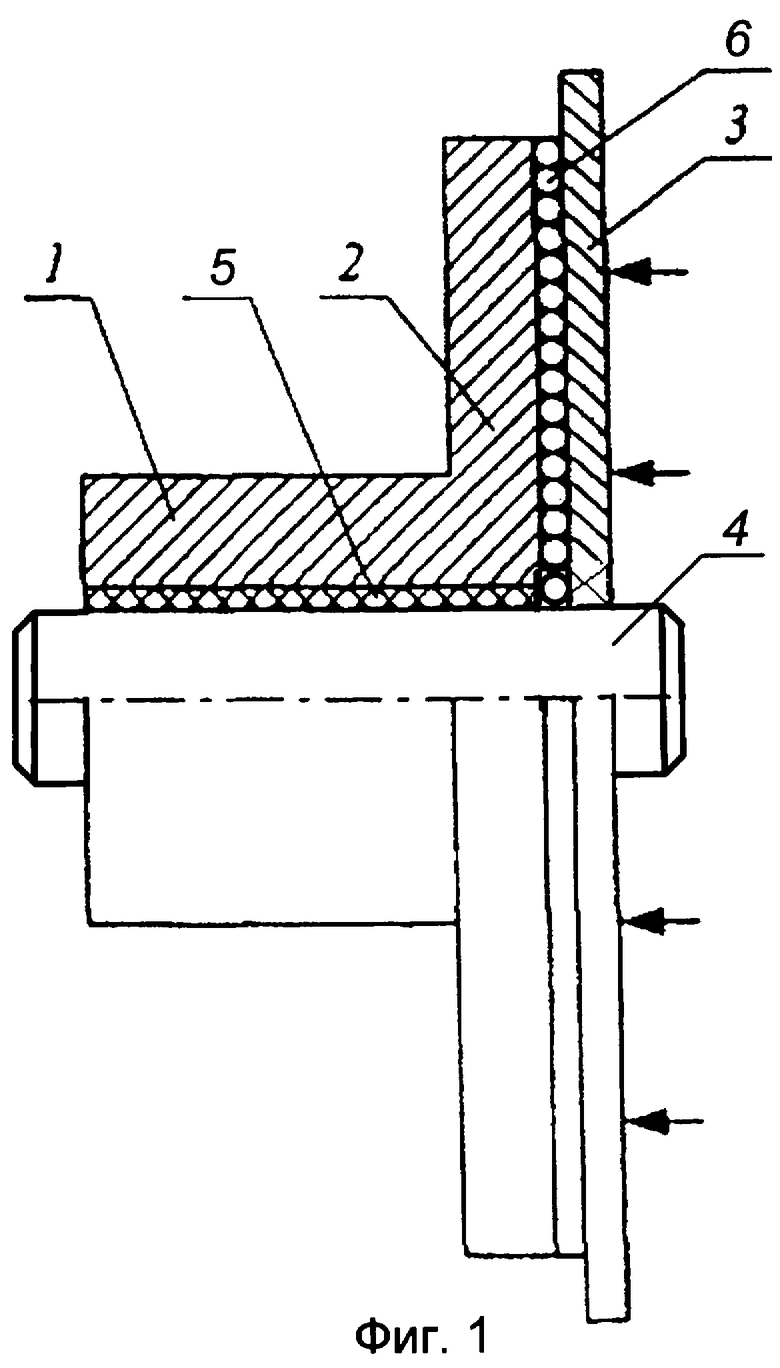

На фиг.2 приведена схема разборки шаблона.

Пример реализации способа.

Для осуществления способа используют металлическую втулку 1 с фланцем 2, шаблон 3 и ось 4, которая служит кольцевой оправкой. Шаблон 3 и металлическую втулку 1 (на которой на внутренней цилиндрической поверхности предварительно изготовлено антифрикционное покрытие 5) устанавливают по скользящей посадке на ось 4 и осуществляют нанесение покрытия путем заполнения зазора между фланцем 2 и шаблоном 3 намоткой слоями пропитанного полимерной композицией (например, эпоксидной смолой ЭД-20 с отвердителем ПЭПА и наполнителями в виде графита и фторопласта) жгута 6 (например, из стекловолокна). После полного заполнения зазора между фланцем 2 и шаблоном 3 производят опрессовку полученного покрытия шаблоном 3 (см. фиг.1) и отверждение полимерной композиции. Опрессовка происходит в связи с уменьшением зазора на заданную величину между поверхностью фланца 2 и поверхностью шаблона 3. При опрессовке за счет фиксации металлической втулки 1 и шаблона 3 на оси 4 исключается относительное радиальное смещение поверхностей фланца 2 и шаблона 3, что исключает повреждение покрытия при его изготовлении и повышает точность размеров покрытия.

Затем ось 4 удаляют, шаблон 3 отсоединяют от покрытия (см. фиг.2) и производят чистовую механическую обработку покрытия.

Перед каждым формированием покрытия на фланце 2 производят обработку контактирующей с полимерной композицией поверхности шаблона 3 и оси 4 известным антиадгезионным составом.

В отличие от аналогов предлагаемый способ обеспечивает снижение затрат на изготовление подшипника за счет многоразового использования шаблона с осью, что исключает дополнительную механическую обработку подшипника скольжения до и после нанесения полимерного покрытия. Кроме того, исключается повреждение покрытия при его опрессовке, что повышает качество изготовления подшипника скольжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2008 |

|

RU2382248C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2010 |

|

RU2445523C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2010 |

|

RU2445522C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2540894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2485367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2243095C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЯ | 1993 |

|

RU2086775C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2492368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2238448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2010 |

|

RU2445521C1 |

Изобретение относится к технологии изготовления слоистых изделий намоткой и может быть использовано для изготовления подшипника скольжения. Способ изготовления подшипника скольжения включает нанесение полимерной композиции на внутреннюю цилиндрическую часть и фланец в виде покрытия путем заполнения зазора между фланцем и шаблоном намоткой слоями пропитанного полимерной композицией жгута с последующими опрессовкой и отверждением полимерной композиции, удалением шаблона и механической обработкой покрытия. Перед намоткой жгута подшипник скольжения и шаблон устанавливают по скользящей посадке на одну ось с образованием зазора между фланцем и шаблоном. Последующую намотку жгута производят непосредственно на эту ось, которую после отверждения полимерной композиции удаляют. Технический результат: снижение затрат и повышение качества при изготовлении подшипника скольжения. 2 ил.

Способ изготовления подшипника скольжения путем нанесения полимерной композиции на внутреннюю цилиндрическую часть и фланец в виде покрытия путем заполнения зазора между фланцем и шаблоном намоткой слоями пропитанного полимерной композицией жгута с последующими опрессовкой и отверждением полимерной композиции, удалением шаблона и механической обработкой покрытия, отличающийся тем, что перед намоткой жгута подшипник скольжения и шаблон устанавливают по скользящей посадке на одну ось с образованием зазора между фланцем и шаблоном, а последующую намотку жгута производят непосредственно на эту ось, которую после отверждения полимерной композиции удаляют.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2243095C2 |

| ДЕМПФЕРНАЯ ОПОРА ВАЛА | 2000 |

|

RU2179269C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА | 2000 |

|

RU2178102C2 |

| WO 9744181 A1, 27.11.1997 | |||

| Объектив | 1973 |

|

SU467309A1 |

Авторы

Даты

2007-11-20—Публикация

2006-04-25—Подача