Изобретение относится к технологии изготовления слоистых изделий намоткой и может быть использовано для изготовления подшипников скольжения.

Известен способ изготовления подшипника скольжения путем нанесения полимерной композиции на внутреннюю цилиндрическую часть втулки (патент РФ №2187431, В 29 С 41 /04, Б.И. №23 от 20.08.2002).

Однако указанный способ не позволяет наносить покрытие на фланец втулки, что ограничивает использование таких подшипников скольжения.

Ближайшим аналогом является способ изготовления подшипника скольжения путем нанесения полимерной композиции на внутреннюю цилиндрическую часть и фланец в виде покрытия с последующим отверждением полимерной композиции и механической обработкой покрытия (Чичинадзе А.В. Полимеры в узлах трения машин и приборов. М.: Машиностроение, стр.40-42).

Однако известный способ не позволяет получать необходимую прочность и износостойкость покрытия на фланце, что приводит к разрушению узла трения при работе с динамическими нагрузками и перепадами температур.

Технической задачей, на решение которой направлено изобретение, является повышение долговечности изготавливаемых подшипников скольжения.

Указанная цель достигается тем, что в способе, включающем нанесение полимерной композиции на внутреннюю цилиндрическую часть и фланец в виде покрытия с последующим отверждением полимерной композиции и механической обработкой покрытия, согласно изобретению, на фланец наносят покрытие путем заполнения зазора между фланцем и плоским шаблоном намоткой слоями пропитанного полимерной композицией жгута, а после отверждения полимерной композиции шаблон удаляют. Кроме того, намотку жгута производят на кольцевую оправку, образованную буртиком на фланце, при этом плоский шаблон устанавливают на кольцевой оправке по скользящей посадке, а буртик после отверждения полимерной композиции удаляют расточкой. Кроме того, намотку жгута на кольцевую оправку выполняют с натяжением, а после намотки производят опрессовку покрытия на фланце плоским шаблоном. Кроме того, намотку жгута в зазор между фланцем и плоским шаблоном производят в несколько витков.

Нанесение покрытия на фланец путем заполнения зазора между фланцем и плоским шаблоном намоткой слоями пропитанного полимерной композицией жгута позволяет получить износостойкий, ударопрочный, армированный жгутом антифрикционный слой, при этом происходит наименьший расход полимерной композиции и обеспечивается необходимая толщина покрытия. Намотка жгута на кольцевую оправку, образованную буртиком на фланце с установкой плоского шаблона на кольцевой оправке по скользящей посадке, обеспечивает плотность укладки жгута в зазор и обеспечивает качество изготовления покрытия на фланце. Удаление буртика после отверждения полимерной композиции повышает антифрикционные свойства подшипника, так как буртик при трении в процессе эксплуатации создает дополнительное сопротивление. Намотка жгута на кольцевую оправку с натяжением с последующей опрессовкой покрытия на фланце плоским шаблоном позволяет повысить ударопрочность антифрикционного покрытия за счет увеличения его прочности. Намотка жгута в зазор между фланцем и плоским шаблоном в несколько витков позволяет получать объемное покрытие, что повышает его долговечность за счет увеличения толщины.

Сущность изобретения поясняется чертежом.

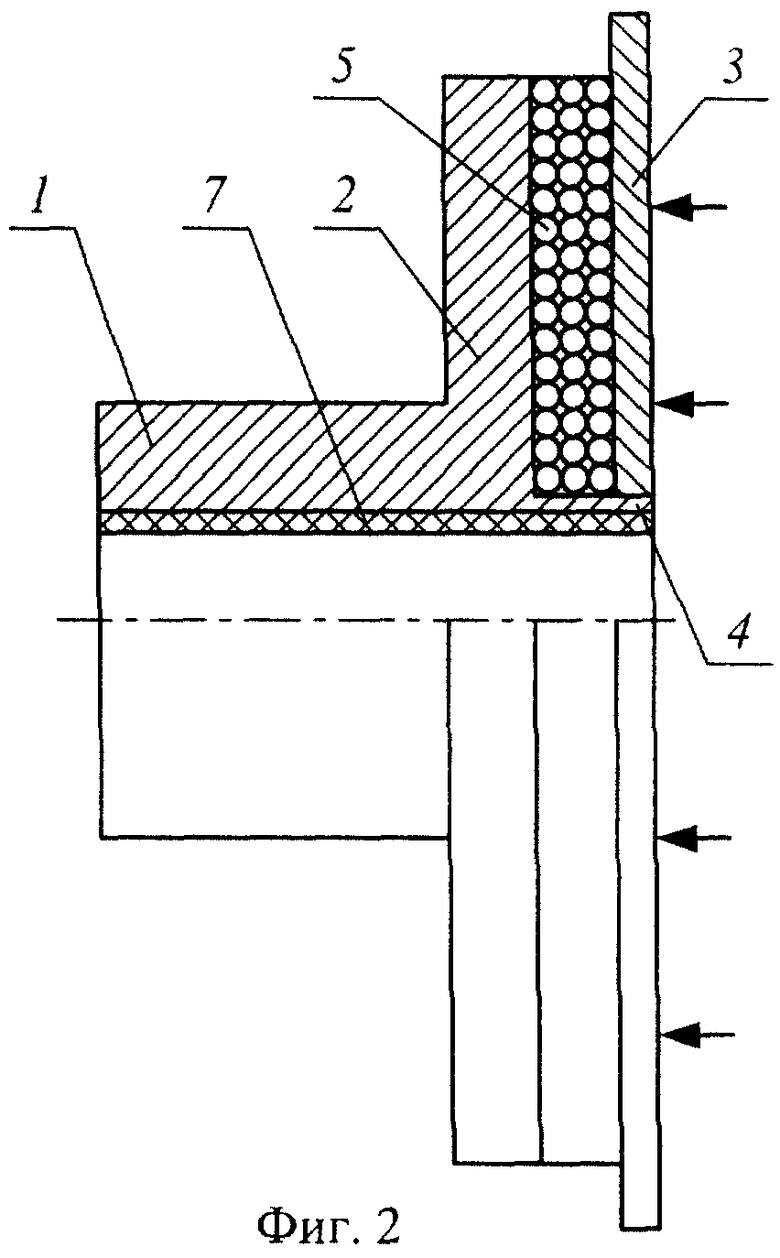

На фиг.1 приведена схема намотки и опрессовки одного слоя жгута.

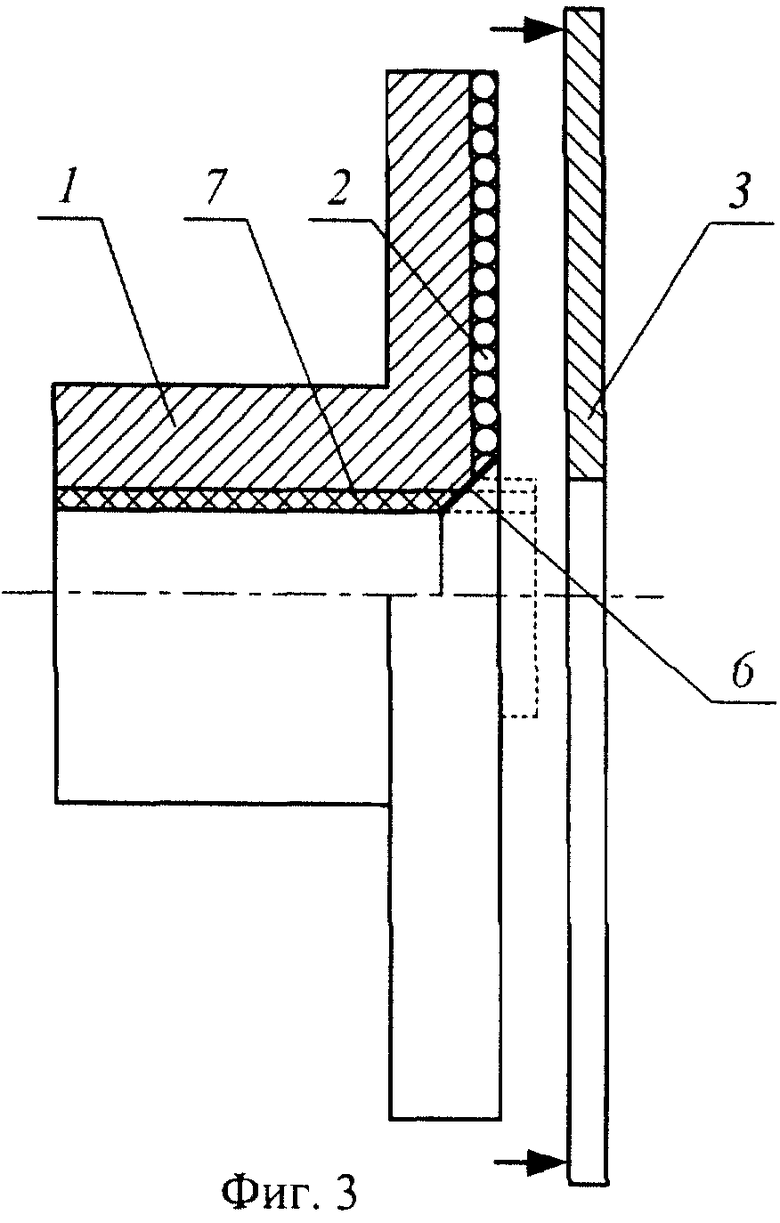

На фиг.2 приведена схема намотки для трех слоев жгута.

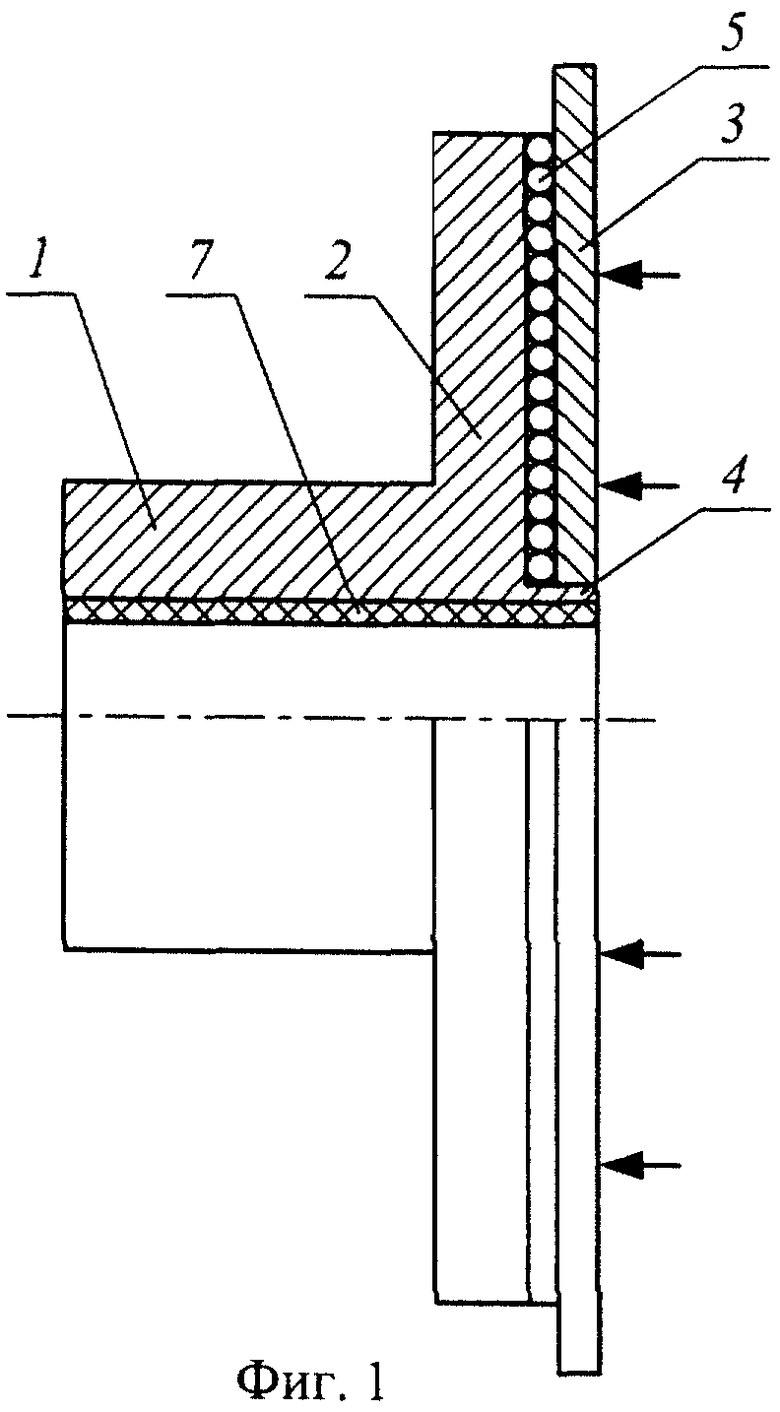

На фиг.3 приведена схема разборки плоского шаблона и удаления буртика.

Пример реализации способа.

Для осуществления способа используют металлическую втулку 1 с фланцем 2, плоский шаблон 3 с наружным диаметром, превышающим наружный диаметр фланца 2, и диаметром отверстия (посредством которого плоский шаблон 3 устанавливают на предварительно изготовленную на фланце 2 кольцевую оправку в виде буртика 4), обеспечивающим скользящую посадку по буртику 4. Плоский шаблон 3 устанавливают на буртик 4 и осуществляют нанесение покрытия путем заполнения зазора между фланцем 2 и плоским шаблоном 3 намоткой слоями пропитанного полимерной композицией (например эпоксидной смолой ЭД-20 с отвердителем ПЭПА и наполнителями в виде графита и фторопласта) жгута 5 (например, из стекловолокна). Намотку жгута 5 на буртик 4 выполняют с натяжением, обеспечивающим отсутствие расслоения и воздушные включения. После полного заполнения зазора между фланцем 2 и плоским шаблоном 3 производят опрессовку полученного покрытия плоским шаблоном 3 (см. фиг.1) и отверждают полимерную композицию. Затем плоский шаблон 3 отпрессовывают с покрытия (см. фиг.3) с использованием выступающей наружной части плоского шаблона 3 и посредством механической обработки удаляют буртик 4 (см. фиг.3) с образованием фаски 6.

Для увеличения толщины покрытия намотку жгута 5 в зазор между фланцем 2 и плоским шаблоном 3 производят в несколько витков (например, в три витка, см. фиг.2).

Перед каждым формированием покрытия на фланце 2 производят обработку контактирующей с полимерной композицией поверхности плоского шаблона 3 известным антиадгезионным составом.

Нанесение полимерного покрытия 7 на внутреннюю цилиндрическую часть втулки 1 производят либо до формирования покрытия на фланце 2, либо после.

В отличие от аналогов, предлагаемый способ обеспечивает получение качественного армированного антифрикционного покрытия на фланце подшипника скольжения, что повышает долговечность подшипникового узла при длительной эксплуатации под воздействием динамических нагрузок и перепада температур без смазки или в условиях ее ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2006 |

|

RU2310776C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2010 |

|

RU2445522C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2008 |

|

RU2382248C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2540894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2010 |

|

RU2445523C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2485367C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2238448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1998 |

|

RU2150386C1 |

Способ изготовления подшипника скольжения путем нанесения полимерной композиции на внутреннюю цилиндрическую часть и фланец в виде покрытия с последующим отверждением полимерной композиции и механической обработкой покрытия. При этом на фланец наносят покрытие путем заполнения зазора между фланцем и плоским шаблоном намоткой слоями пропитанного полимерной композицией жгута, а после отверждения полимерной композиции шаблон удаляют. Предлагаемый способ обеспечивает повышение долговечности изготавливаемых подшипников скольжения. 3 з.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1998 |

|

RU2147699C1 |

| ДЕМПФЕРНАЯ ОПОРА ВАЛА | 2000 |

|

RU2179269C2 |

| Устройство для сушки изделий | 1982 |

|

SU1083045A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА | 2000 |

|

RU2178102C2 |

| WO 9744181 А1, 28.11.1997. | |||

Авторы

Даты

2004-12-27—Публикация

2003-03-06—Подача