««

металлургии, в частности к устройст

вам для получения слитков, и может быть использовано для изготовления кузнечных слитков.

Цель изобретения - уменьшение трудоемкости сборки под заливку, повышение качества слитка и увеличение эксплуатационной стойкости изложницы

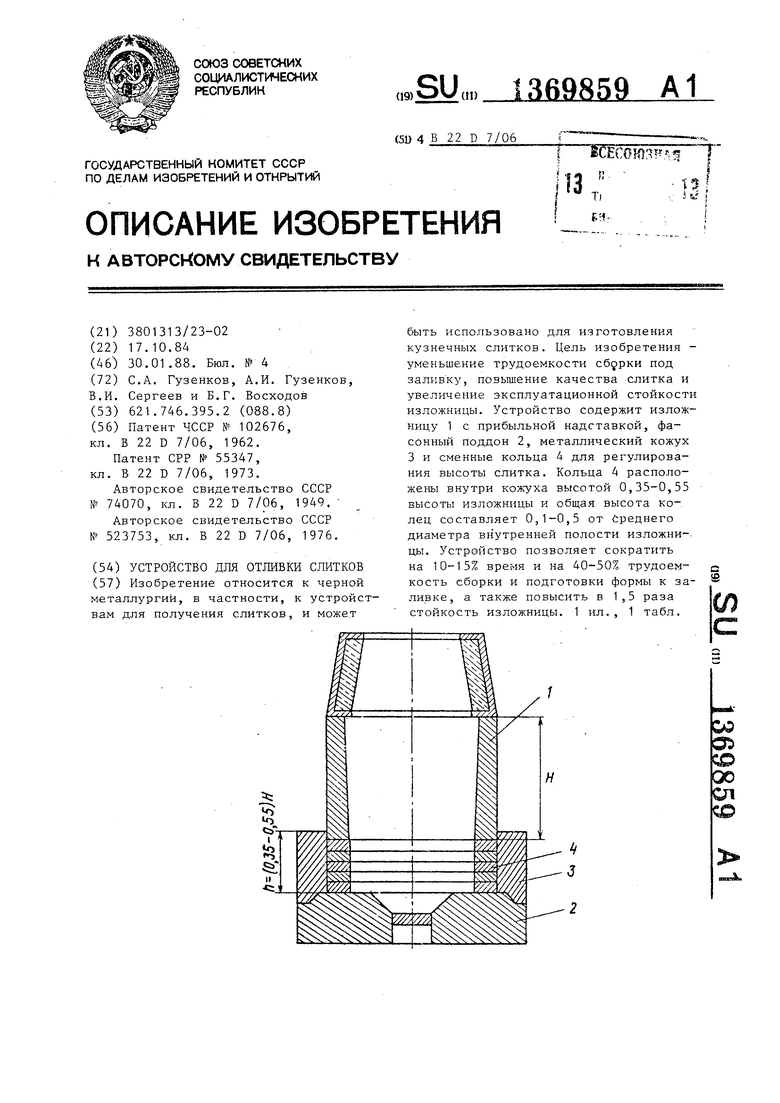

На чертеже приведена схема устройства .

Устройство содержит изложницу 1 с прибыльной надставкой, фасонный поддон 2, металлический кожух 3 и сменные кольца 4. Наружная поверхность изложницы выполнена без конусности. Масса слитка регулируется набором сменных колец 4.

Устройство работает следующим образом.

На поддон 2 устанавливают металлический кожух 3 высотой 0,35-0,55 высоты изложницы, в котором размещают сменные кольца 4. Количество колец выбирается в зависимости от требуемой массы слитка, обеспечивая измене ние общей высоты колец в пределах 0,1-0,5 среднего диаметра внутренней полости изложницы. Затем на кольца устанавливают изложницу. При этом зазоры между кольцами и изложницей уплотняются асбестом, а зазор между кольцами 4, изложницей 1 и кожухом 3 засыпают металлической дробью. В собранную таким образом форму производят заливку металла. После кристаллизации и охлаждения слитка устроство разбирают, а слиток извлекай.т. Далее процесс повторяется.

Уменьшение высоты металлического кожуха менее 0,35 высоты изложницы н позволяет оказать существенное влияние на интенсивность затвердевания : слитка снизу вверх и его внутреннее строение.

Увеличение высоты этого кожуха более 0,55 высоты изложницы приводит к увеличению протяженности зоны ускоренного горизонтального затвердевания слитка, что отрицательно сказывается на процесс питания осевой зоны слитка жидким металлом и вызывает увеличение осевой пористости.

колец более 0,5 От диаметра полости изложницы приводит к потере устойчивости устройства и чрезмерно изменяет соотношение меж,цу высотой и диаметром слитка, что приводит к ухудшению его качества.

В таблице приведены сравнительные данные по получению слитка массой 10,6 т в предлагаемом устройстве (объем прибыли 16,5%, высота изложницы - 1455 мм, высота сменных колец - 395 мм, высота кожуха 550 мм-, сред- НИИ диаметр внутренней изложницы

898 мм) и в устройстве по прототипу.

Время сборки, мин

Трудоемкость сборки, чел.-ч

Наличие трещин в слитке

22

1,0

Нет

25

1,7

Нет

25

17

Устройство позволяет сократить на 10-15% время и на 40-50% трудоемкость сборки и подготовки формы к заливке, а также повысить в 1,5 раза .эксплуатационную стойкость изложницы и уменьпшть разницу механических . свойств по концам по ковок, полученных из слитков.

Ф. ормула изобретения

Устройство для отливки слитков, содержащее изложницу, фасонный поддон и сменные кольца, размещенные между нижним торцом изложнии т и поддоном, отличающееся тем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2311257C1 |

| Устройство для отливки слитков | 1983 |

|

SU1138231A1 |

| Изложница для слитков | 1980 |

|

SU1014636A1 |

| Устройство для отливки слитков | 1986 |

|

SU1382582A1 |

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ СТАЛЬНЫХ СЛИТКОВ | 2005 |

|

RU2285579C1 |

| Устройство для получения кузнечных слитков | 1986 |

|

SU1496912A1 |

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

| Устройство для отливки слитков | 1986 |

|

SU1442325A1 |

| Вкладыш для поддона изложницы | 1983 |

|

SU1199439A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГОЛОВНОЙ ЧАСТИ СЛИТКА В ИЗЛОЖНИЦЕ | 2006 |

|

RU2325968C2 |

Изобретение относится к черной металлургии, в частности, к устройствам для получения слитков, и может быть использовано для изготовления кузнечных слитков. Цель изобретения - уменьшение трудоемкости сборки под залквку, повьшение качества слитка и увеличение эксплуатационной стойкости изложницы. Устройство содержит изложницу 1 с прибыльной надставкой, фасонный поддон 2, металлический кожух 3 и сменные кольца 4 для регулирования высоты слитка. Кольца 4 расположены внутри кож уха высотой 0,35-0,55 высоты изложницы и общая высота колец составляет 0,1-0,5 от Среднего диаметра вн утренней полости изложни-, цы. Устройство позволяет сократить на 10-15% время и на 40-50% трудоемкость сборки и подготовки формы к заливке, а также повысить в 1,5 раза стойкость изложницы. 1 ил., 1 табл. С IP

Уменьшение суммарной высоты смен- что, с целью уменьшения трудоемкости

ных колец менее 0,1 от среднего диаметра внутренней полости изложницы (или диаметра слитка) не позволяет существенно изменить массу слитка.

сборки под заливку, повышения качества слитка и увеличения эксплуатационной стойкости изложницы, оно сна жено установленным на поддоне металсборки под заливку, повышения качества слитка и увеличения эксплуатационной стойкости изложницы, оно снабжено установленным на поддоне метал,31369859

лическим кожухом с высотой 0,35-0,55 жуха н их суммарная высота спставлжч высоты изложницы, причем сменные коль- 0,1-0,5 от среднего диаметра полост) ца размещены внутри металлического ко- изложницы.

| Припой для пайки магниевых сплавов | 1955 |

|

SU102676A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ производства тонколистовой хромистой магнитной стали | 1938 |

|

SU55347A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Изложница для отливки стальных слитков | 1943 |

|

SU74070A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Изложница для отливки слитков | 1974 |

|

SU523753A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-01-30—Публикация

1984-10-17—Подача