Изобретение относится к подъемно-транспортному оборудованию и преимущественно может быть использовано на судах с атомной паропроизводящей установкой для проверки работоспособности органов СУЗ ядерного реактора. Средства проверки должны быть расположены в замкнутом и затесненном объеме, проверяемый объект перемещают в среде теплоносителя, при этом условия проверки исключают возможность визуального наблюдения, а также получения и передачи оптического изображения.

Известен кран-манипулятор (а.с. SU №614015, МПК2 В66С 23/04, опубл. 1978 г., бюл. №25), содержащий колонну, стрелу, на конце которой установлен грузозахватный орган (захват для груза) и привод. В этом устройстве отсутствует контроль величины усилия на захвате с грузом (изделием) и величины перемещения захвата, а также формирование и передача соответствующих сигналов на вторичные устройства, в том числе с записью на самописцах.

Задача, решаемая изобретением, заключается в обеспечении ядерной безопасности за счет увеличения надежности проверки работоспособности органа СУЗ и оценки ее результатов, а также - радиационной безопасности обслуживающего персонала во время проверки.

При использовании предлагаемого изобретения могут быть получены следующие технические результаты: во-первых, исключение дополнительных возмущений, вносимых при проверке в движение органа СУЗ (далее - изделие); во-вторых, уменьшение искажений зависимости от времени сигнала, формируемого в соответствии с усилием на захвате с изделием, относительно зависимости от времени указанного усилия; в-третьих, исключение при проверке пребывания оператора в рабочей зоне во время движения органа СУЗ; в-четвертых, сокращение времени наведения устройства грузоподъемного на изделие.

Для достижения указанной задачи предлагается устройство грузоподъемное, содержащее колонну, стрелу, захват для перемещаемого груза и привод для перемещения захвата. Согласно изобретению устройство снабжено выполненной с возможностью перемещения по стреле кареткой, на которой подвешена блоковая подвеска трособлочного привода с захватом и встроенным весоизмерительным устройством. Каретка снабжена фиксатором, выполненным с возможностью взаимодействия с любым из гнезд на стреле по ходу перемещения каретки. Стрела установлена с возможностью поворота на колонне. Зафиксированное состояние устройства грузоподъемного соответствует совпадению (по существу) направления усилия на захвате и линии требуемого (штатного) движения проверяемого изделия.

В частном случае выполнения трособлочный привод может быть снабжен сельсин-датчиком с возможностью дистанционного измерения усилия и величины перемещения изделия. В частном случае выполнения весоизмерительное устройство и сельсин-датчик могут быть соединены с вторичными приборами, снабженными самописцами, что обеспечивает возможность принятия решения о дальнейшей эксплуатации изделия по записанным результатам. В частном случае выполнения фиксатор может быть выполнен подпружиненным.

Следует отметить, что фиксатор может быть выполнен также с возможностью удержания от самопроизвольного перемещения каретки по стреле и поворота ее совместно со стрелой при крене и дифференте судна, находящегося в доке или на плаву.

Заявляемое изобретение поясняется следующими чертежами:

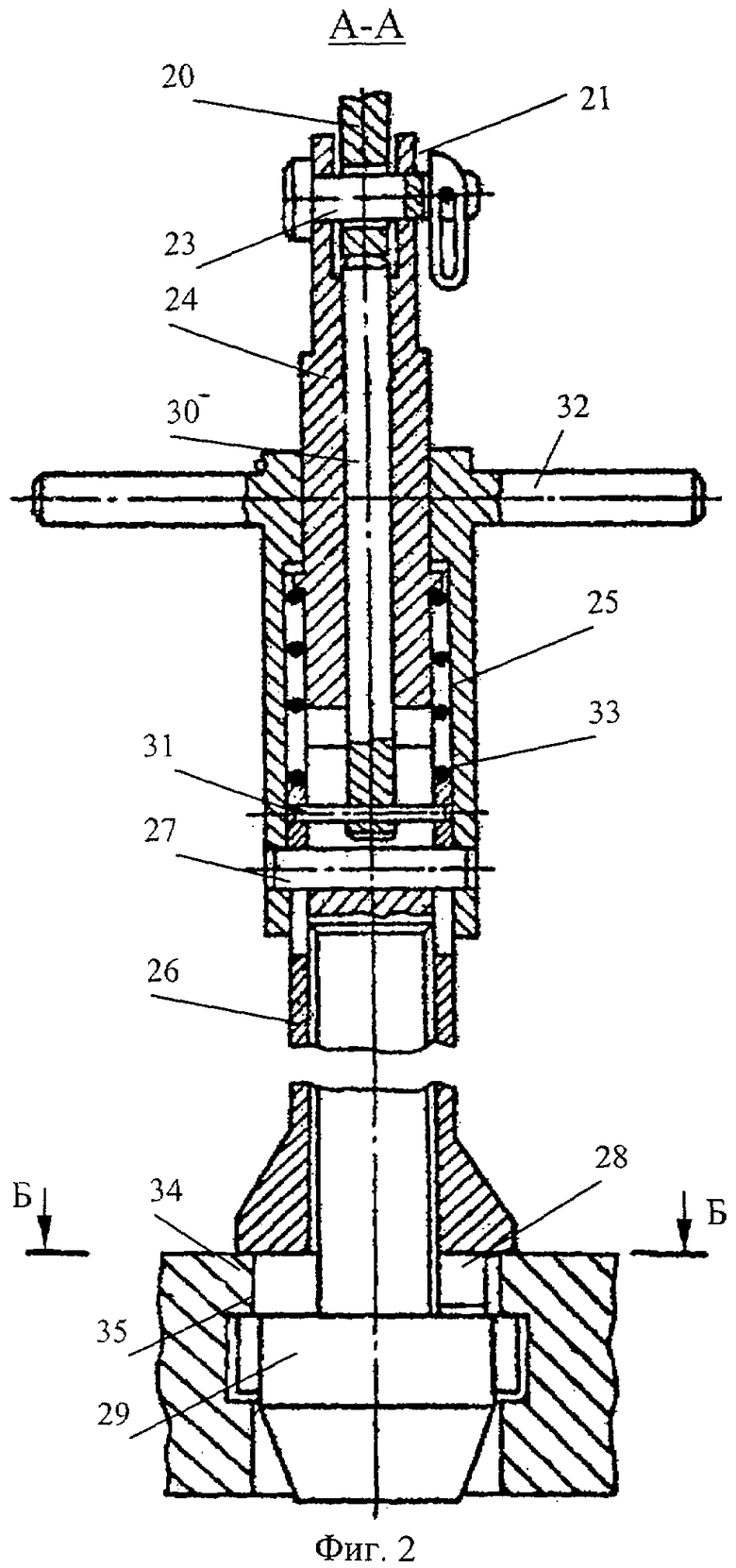

фиг.1 - устройство грузоподъемное;

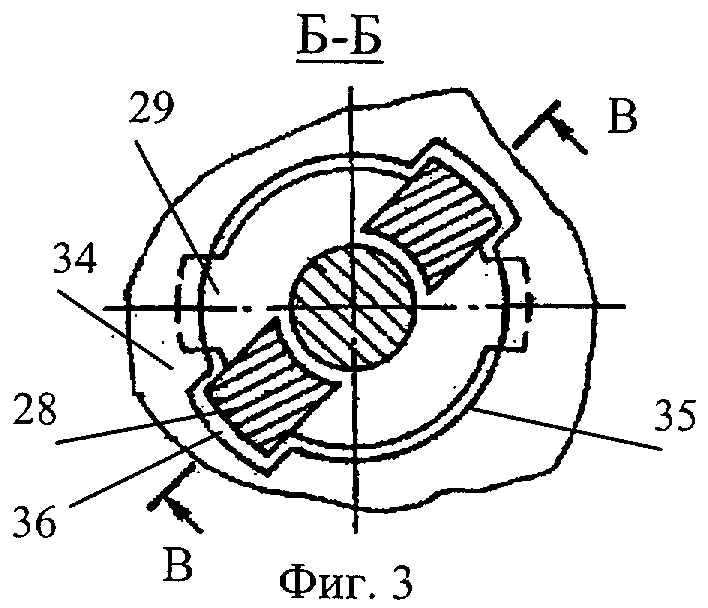

фиг.2 - захват - разрез по А-А (фиг.1);

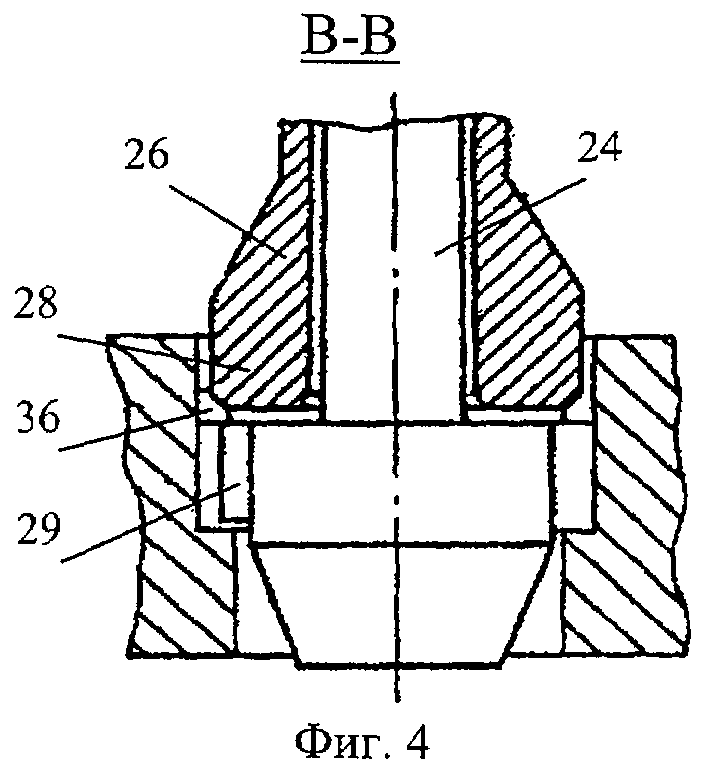

фиг.3 - захват - разрез по Б-Б (фиг.2);

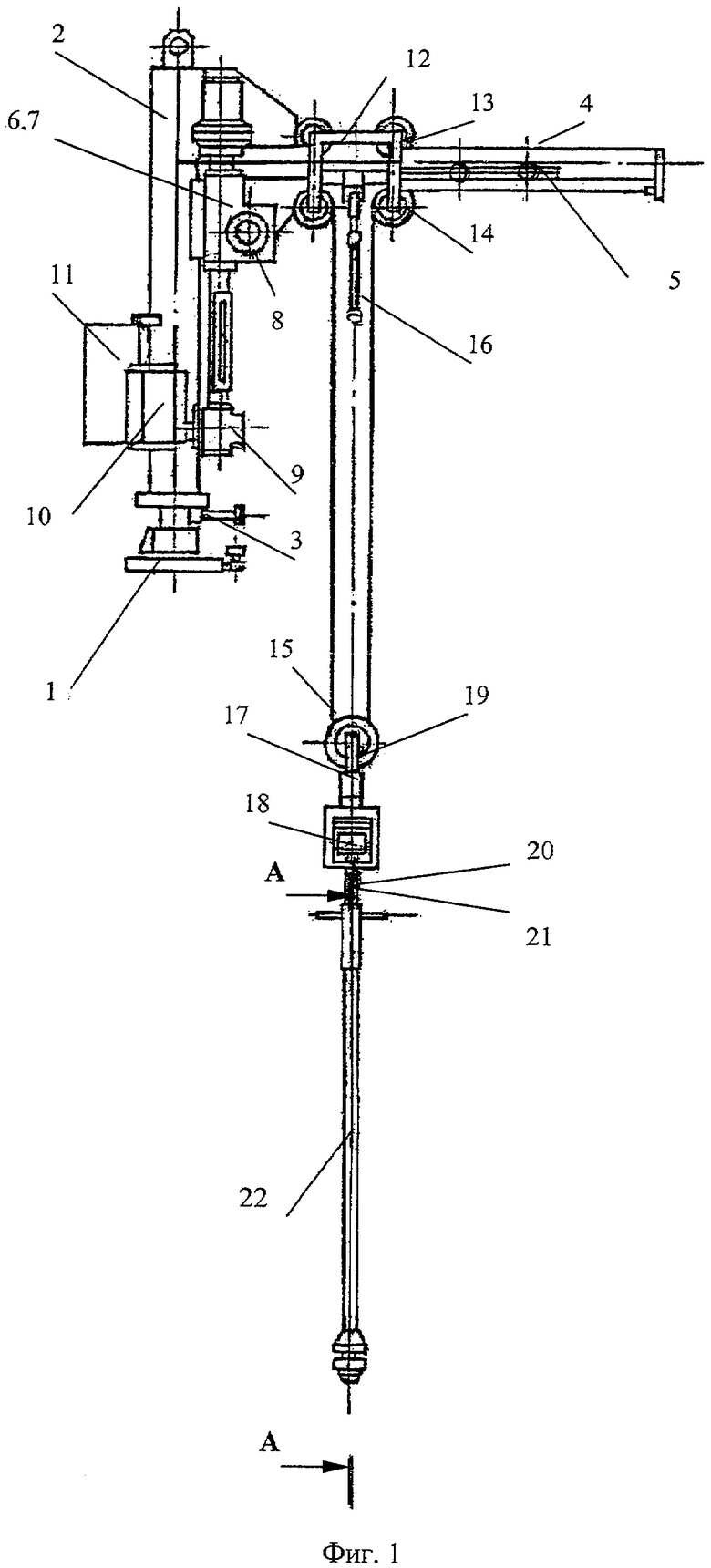

фиг.4 - захват - разрез по В-В (фиг.3).

Устройство грузоподъемное содержит (фиг.1): основание 1 для базирования поворотной колонны 2 трубчатой формы с гнездами (например, тремя, не показано) под фиксатор 3. К колонне 2 неподвижно закреплены: стрела 4 трубчатой формы с гнездами 5 (например, в виде отверстий), трособлочный привод 6 электромеханический со встроенным барабаном 7 (не показан) и сельсин-датчиком 8, привод 9 ручной трособлочный, пульт 10, шкаф электрооборудования 11. Стрела 4 установлена с возможностью поворота с колонной 2.

На стреле 4 расположена каретка 12 с роликами 13 для перемещения по стреле 4, на каретке подвешен трособлочный механизм, включающий блоки 14 для направления двух ветвей троса 15, причем одна ветвь неподвижно закреплена на конце стрелы 4, а вторая ветвь соединена с барабаном 7. На каретке 12 установлен фиксатор 16 (например, подпружиненный), для взаимодействия с которым предназначены гнезда 5 на стреле 4. Блоковая подвеска 17 трособлочного привода 6 (фиг.1) с встроенным весоизмерительным устройством 18 (например, с тензометром) подвешена на двух ветвях троса 15 через блок 19. Серьгой 20 блоковая подвеска 17 соединена с проушиной 21 захвата 22 посредством съемного пальца 23 (фиг.1, 2). Такое выполнение элементов для присоединения захвата к блоковой подвеске, обеспечивая работу с различными изделиями, расширяет спектр технологических возможностей устройства. Положение каретки 12, определяемое фиксатором 16 на стреле 4 и фиксатором 3 на колонне 2, при их установке в соответствующие гнезда колонны 2 и стрелы 4, отвечает совпадению (по существу) направления усилия на захвате и линии штатного движения проверяемого изделия.

Захват 22 (фиг.2-4) включает в себя, например, штангу 24, корпус 25, проушину 21 со съемным пальцем 23, трубу 26, штифт 27, выступы 28, Т-образный хвостовик 29, стержень 30, штифт 31, рукоятку 32, пружину 33.

Устройство грузоподъемное работает следующим образом: устройство устанавливают (фиг.1) на опорное кольцо (не показано) основанием 1, затем извлекают пробку из отверстия загрузочной (защитной) плиты (не показано) и соединяют захват 22 с изделием 34. Поворачивая колонну 2 и перемещая каретку 12 по стреле 4, наводят блоковую подвеску 17 на отверстие в загрузочной (защитной) плите, под которым находится проверяемое изделие 34, и фиксируют положение каретки 12, устанавливая фиксаторы 3 и 16 в соответствующие гнезда на колонне 2 и стреле 4. Такая наводка существенно уменьшает затраты времени на выполнение операции, обеспечивая при этом необходимую точность.

Для соединения с изделием 34 (фиг.2-4) захват 22 Т-образным хвостовиком 29 вводят в отверстие 35 с пазом 36 и опирают выступами 28 в верхнюю поверхность изделия 34, затем посредством рукоятки 32 захват 22 поворачивают и совмещают выступы 28 с пазами 36 изделия 34, после чего опускают трубу 26. В этом положении стержень 30 находится в крайнем верхнем положении и частично перекрывает отверстие проушины 21. Поворачивая захват 22, совмещают выступы 28 трубы 25 с продольным пазом 36 изделия 34, после чего труба 25 под действием пружины 33 и собственного веса западает выступами 28 в пазы 35 изделия 34. При этом стержень 30 опускается вниз, что свидетельствует о правильности произведенного зацепления. Затем соединяют блоковую подвеску 17 со штангой 24 посредством съемного пальца 23 (освобождение изделия 34 от захвата 22 невозможно до тех пор, пока не снят палец 23). В результате захват выставлен на определенную координату так, что направление усилия на захвате совпадает (по существу) с линией штатного движения проверяемого изделия 34, следовательно, последнее готово к подъему.

После соединения захвата 22 с изделием 34 обслуживающий персонал уходит в "чистую зону" (так как отсутствует необходимость его дальнейшего пребывания при проверке изделия), что уменьшает дозу радиационного облучения. Включив трособлочный привод 6 с барабаном 7, производят подъем изделия 34, во время которого исключены неконтролируемые возмущения за счет перекоса изделия. Встроенное в блоковую подвеску 17 весоизмерительное устройство 18 (фиг.1), обладая (по сравнению с механическими динамометрами) более высокой точностью измерения, а также более высоким разрешением зависимости от времени усилия на захвате (например, за счет применения тензометров), обеспечивает уменьшение искажения величины сигнала от первичных устройств к отображению на вторичные устройства и, соответственно, способствует увеличению надежности проверки работоспособности изделия. Результаты измерения по кабелям передают на пульт-шкаф с самописцами, находящийся в "чистой зоне". После проведения необходимых измерений осуществляют опускание изделия 34. Перед наведением устройства грузоподъемного на другую координату (для проверки перемещений и усилий другого изделия) разъединяют захват 22 и блоковую подвеску 17. Расцепление захвата 22 с изделием 34 производят в порядке обратном сцеплению. При обесточивании устройства во время проверки, а также при отказе привода 6 используют привод 9 ручной трособлочный.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТНО-ЗАРЯЖАЮЩАЯ МАШИНА | 2000 |

|

RU2194234C2 |

| КОНТЕЙНЕР ПЕРЕГРУЗОЧНЫЙ | 2006 |

|

RU2313837C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ГРУЗОВ С ФИГУРНОЙ ГОЛОВКОЙ | 2005 |

|

RU2295487C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РАКЕТЫ-НОСИТЕЛЯ НА ОПОРНЫХ ЛОЖЕМЕНТАХ ГРУЗОПОДЪЕМНОЙ СТРЕЛЫ ТРАНСПОРТНО-УСТАНОВОЧНОГО АГРЕГАТА | 2002 |

|

RU2258666C2 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ, ПОСТАНОВКИ И ПРИЕМА БУЯ С ПЛАВУЧИМ ПРОВОДОМ НА ПОДВОДНОМ ТЕХНИЧЕСКОМ СРЕДСТВЕ | 2001 |

|

RU2186707C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА ВЕРТИКАЛЬНО ПОВОРОТНОЙ ОПОРНОЙ СТРЕЛЫ ОТ БОРТА РАКЕТЫ-НОСИТЕЛЯ | 2003 |

|

RU2246436C2 |

| ПЕРЕНОСНОЙ ЗАЩИТНЫЙ КОНТЕЙНЕР | 2000 |

|

RU2197026C2 |

| УСТРОЙСТВО ДЛЯ ЗАРЯЖАНИЯ ПУСКОВОЙ УСТАНОВКИ РАКЕТОЙ В ПУСКОВОЙ ТРУБЕ ИЗ СОСТАВА ЗЕНИТНОГО РАКЕТНОГО КОМПЛЕКСА ТИПА "ИГЛА" | 2002 |

|

RU2202755C1 |

| МОСТОВАЯ КОНСТРУКЦИЯ И МОСТОСБОРОЧНАЯ МАШИНА ДЛЯ ТРАНСПОРТИРОВКИ, СБОРКИ И УКЛАДКИ НА ПРЕГРАДУ МОСТОВОЙ КОНСТРУКЦИИ | 2001 |

|

RU2210656C2 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА В ПУСКОВУЮ УСТАНОВКУ КОРАБЛЯ | 2000 |

|

RU2176610C1 |

Изобретение относится к подъемно-транспортному оборудованию. Устройство грузоподъемное содержит привод для перемещения захвата, колонну и установленную с возможностью поворота на колонне стрелу с захватом. Устройство грузоподъемное снабжено кареткой, перемещаемой по стреле, захватом, подвешенным на блоковой подвеске с весоизмерительным устройством. Каретка снабжена подпружиненным фиксатором, взаимодействующим с отверстиями, расположенными на стреле по ходу перемещения каретки и имеющим возможность устанавливать захват на определенную координату. Трособлочный привод снабжен сельсин-датчиком. Весоизмерительное устройство и сельсин-датчик соединены с вторичными приборами, снабженными самописцами. Достигается обеспечение ядерной и радиационной безопасности. 3 з.п. ф-лы, 4 ил.

| Кран-манипулятор | 1976 |

|

SU614015A1 |

| Телескопическая стрела грузоподъемного крана | 1977 |

|

SU715437A1 |

| Захватное устройство для грузов,чувствительных к повышенным давлениям | 1983 |

|

SU1416429A1 |

| Кабельный кран | 1989 |

|

SU1768495A1 |

| Грузоподъемный кран | 1973 |

|

SU470476A1 |

Авторы

Даты

2007-11-27—Публикация

2005-10-07—Подача