Настоящее изобретение относится к устройству, предназначенному для обработки металлических слябов, листа или полосы, состоящему из прокатной клети, с зазором между двумя приводными валками, причем прокатная клеть предназначена для прокатки между валками металлических слябов, листа или полосы.

Устройство такого типа известно и находит широкое применение в металлургии с целью уменьшения толщины непрерывно литых слябов, листа или полосы, и для улучшения механический свойств сляба, листа или полосы (см. SU 1731533, 07.05.1992). Прокатка, которая осуществляется с использованием этого устройства, имеет место во время обработки слябов и листов большой толщины, обычно при повышенной температуре. Во время прокатки тонкого листа или полосы лист и полосу перед прокаткой не нагревают.

Обработка с помощью известного устройства имеет тот недостаток, что улучшение механических свойств происходит в первую очередь в наружных слоях продукта, и только в меньшей степени, если происходит вообще - во внутренней зоне продукта. Это особенно справедливо для слябов большой толщины.

Целью настоящего изобретения является создание устройства для обработки металлических слябов, листа или полосы, с помощью которого можно улучшить механические свойства обработанных слябов, листа или полосы.

Другой целью настоящего изобретения является создание устройства упомянутого типа, которое позволяет улучшить механические свойства внутренней зоны сляба, листа или полосы.

Еще одной целью настоящего изобретения является создание устройства упомянутого типа, которое позволяет улучшить механические свойства простым путем.

Кроме того, целью настоящего изобретения является использование устройства, являющегося предметом изобретения, для получения улучшенных металлических слябов, листа и полосы.

Согласно одному аспекту изобретения одна или несколько из этих целей достигаются с помощью устройства, предназначенного для обработки металлических слябов, листа или полосы и состоящего из прокатной клети, с зазором между двумя приводными валками, причем прокатная клеть сконструирована таким образом, чтобы прокатывать между валками металлические слябы, лист или полосу, и устройство снабжено средством подачи, которое сконструировано для подачи слябов, листа или полосы между валками под углом от 5 до 45° к линии, перпендикулярной к плоскости, через которую проходят центральные оси валков.

Было обнаружено, что при подаче металлических слябов, листа или полосы между валками прокатной клети под углом происходит сдвиг по всей толщине сляба, листа или полосы. Этот сдвиг более или менее постоянен по всей толщине. Во-первых, это обеспечивает измельчение зерна по всей толщине. При стандартной прокатке сдвиг и, следовательно, измельчение зерна происходят только на поверхности. Во-вторых, при сдвиге закрываются поры в металле, которые обычно образуются, например, во время литья алюминия. Поэтому использование устройства, являющегося предметом настоящего изобретения, позволяет закрыть поры по всей толщине материала. Оба результата важны в первую очередь для материала относительно большой толщины. Сдвиг вызывает также дробление эвтектических частиц, которые могут присутствовать в материале, что ведет к улучшению вязкости. Средство подачи, которое добавляют к устройству согласно настоящему изобретению, обеспечивает главным образом улучшение выпускаемой продукции. Подача сляба, листа или полосы под углом ведет к улучшению захвата валками переднего конца обрабатываемого материала, при этом уменьшение толщины материала не будет столь же велико, как при стандартной прокатке, когда материал вводят между валками под углом 0°. Подача под углом предупреждает также или уменьшает "отказ" сляба, когда прокатная клеть не захватывает сляб из-за слишком сильного обжатия.

В дополнение к прокатке сляба, листа или полосы, выполненных из единственного металла или металлического сплава, устройство, являющееся предметом настоящего изобретения, может также использоваться для прокатки сляба, листа или полосы, состоящих из двух или более слоев металла, когда металлические слои могут состоять из одного металлического сплава, сплавов различных металлов или из различных металлов или сплавов металлов.

Средство подачи предпочтительно сконструировано для подачи слябов, листа или полосы между валками под углом от 10° до 25° к линии, перпендикулярной к плоскости, через которую проходят центральные оси валков, более предпочтительно под углом от 15° до 25° и еще более предпочтительно под углом порядка 20°. В случае подачи под углом от 10° до 25° и предпочтительно под углом от 15° до 25° сдвиг относительно велик, в то время как угол не настолько велик, чтобы мешать подаче заготовки в зазор между валками. Во многих экспериментах было обнаружено - оптимальный угол подачи порядка 20°.

Согласно преимущественному варианту реализации изобретения средство подачи представляет собой поверхность подачи или рольганг. Оно легко обеспечивает подачу материала между валками под углом. Возможны также другие конструкции средства подачи.

Угол между средством подачи и прокатной клетью предпочтительно может регулироваться. Это позволяет по желанию приспосабливать угол к толщине сляба, листа или полосы, например, в случае, если толщина материала означает, что требуется определенный угол подачи. Затем при желании дальнейшая прокатка с использованием устройства может продолжаться под другим углом.

Для увеличения степени сдвига прокатная клеть предпочтительно сконструирована таким образом, что в процессе использования валки прокатной клети имеют различные окружные скорости и различие между этими окружными скоростями составляет не менее 5% и не более 100%, и предпочтительно не менее 5% и не более 50%, и еще более предпочтительно не менее 5% и не более 20%. Различие в окружной скорости частично определяется толщиной материала; кроме того, сдвиг возрастает при возрастании различия в окружной скорости между валками. Увеличение сдвига имеет положительное значение, поскольку ведет к усилению измельчения зерна и улучшению закрытия пор. С другой стороны, при большом различии в скорости существует большая опасность проскальзывания между валками и материалом, что может привести к неравномерности сдвига.

Согласно предпочтительному варианту реализации валки имеют различный диаметр и/или могут приводиться во вращение с различной скоростью вращения. Это позволяет получить различную окружную скорость.

Устройство предпочтительно состоит из одной или нескольких последовательно расположенных прокатных клетей с приводными валками, расположенных по направлению прокатки. Это позволяет подвергать сляб, лист или полосу операции прокатки два или более раз без перерыва, так что более быстро можно получить желаемый результат с использованием этого устройства. Очевидно, что существует также возможность дважды пропускать материал через это устройство, но на это требуется больше времени, в особенности при прокатке полосового материала.

Согласно предпочтительному варианту реализации устройство сконструировано таким образом, чтобы в процессе работы подавать металлический сляб, лист или полосу по меньшей мере в одну из общего количества последовательно расположенных прокатных клетей под углом от 5° до 45°, предпочтительно под углом от 10° до 25°, еще более предпочтительно под углом от 15° до 25°, причем угол предпочтительно может регулироваться. В результате в этих прокатных клетях материал пропускают между валками под углом и поэтому он подвергается сдвигу на этих клетях по всей толщине. Результатом является то, что материал подвергается значительному сдвигу за один проход через устройство. Те же преимущества относятся и к тому, что касается прокатной клети, в которую материал поступает сначала.

Предпочтительно и для последующих прокатных клетей является справедливым, что по меньшей мере одна из общего количества последовательно расположенных прокатных клетей сконструирована таким образом, что в процессе использования валки имеют различную окружную скорость, причем валки имеют различный диаметр и/или могут приводиться во вращение с различными скоростями вращения. За счет придания также валкам последующих прокатных клетей различной окружной скорости дополнительно возрастает усилие сдвига, которое прикладывается к материалу при его прохождении через устройство. В данном случае справедливы те же положения, которые приведены ранее в связи с разницей в скорости между валками первой прокатной клети, через которую пропускается материал.

Согласно предпочтительному варианту реализации по меньшей мере одна из общего количества последовательно расположенных прокатных клетей имеет зазор между валками, расположенный за пределами плоскости симметрии зазора между валками других прокатных клетей. В результате оказывается легко пропускать материал под углом к указанной последующей прокатной клети.

Желательно, чтобы опорные ролики располагались перед одной или несколькими последовательно расположенными прокатными клетями относительно направления прокатки, чтобы служить опорой и/или направлять металлический сляб, лист или полосу. Эти опорные ролики могут подавать материал в последующие прокатные клети, например, под нужным углом.

Согласно предпочтительному варианту реализации устройства без последовательно расположенных прокатных клетей устройство оборудуется с обеих сторон средствами подачи, которые сконструированы для подачи слябов, листа или полосы между валками под углом от 5° до 45° к линии, перпендикулярной к плоскости, через которую проходят центральные оси валков, более предпочтительно под углом от 10° до 25°, угол между средствами подачи может регулироваться в пределах от 0° до 45°, а валки могут приводиться во вращение в обоих направлениях. С помощью этого устройства можно пропускать материал через устройство вперед и назад, и в каждом случае материал может подаваться под углом от 5° до 45°, предпочтительно под углом от 10° до 25°, и может выводиться из устройства под углом 0°.

Согласно второму аспекту изобретения одна или несколько из упомянутых выше целей достигается с помощью устройства, предназначенного для обработки металлической полосы, состоящего из прокатной клети, с зазором между приводными валками, причем клеть предназначена для прокатки металлической полосы между валками, а также данное устройство включает одну или несколько последовательно расположенных клетей с приводными валками, а также за счет того, что прокатная клеть и одна или несколько последующих клетей сконструированы таким образом, чтобы в процессе работы их валки имели различные окружные скорости и различие между этими окружными скоростями составляло не менее 5% и не более 100% с одинаковым сдвигом по толщине.

Следовательно, в этом устройстве материал пропускают через две или более прокатные клети, причем валки каждой прокатной клети в каждом случае имеют отличающуюся друг от друга окружную скорость. В результате материал непрерывно пропускают через две или более прокатные клети, каждая из которых прикладывает к материалу усилие сдвига по всей его толщине. Поэтому использование этого устройства ведет к значительному сдвигу материала и к получению связанных с этим преимуществ, описанных выше.

Это устройство, согласно второму аспекту изобретения, может также быть использовано, в дополнение к прокатке сляба, листа или полосы, выполненных из единственного металла или металлического сплава, также и для прокатки сляба, листа или полосы, состоящих из двух или более слоев металла, когда металлические слои могут состоять из одного металлического сплава, сплавов различных металлов или из различных металлов или сплавов металлов.

В этом устройстве разница между окружной скоростью предпочтительно составляет не менее 5% и не более 50% и еще более предпочтительно не менее 5% и не более 20% по тем же причинам, которые указаны выше.

И в этом случае желательно, чтобы валки прокатной клети или последующих прокатных клетей имели различный диаметр и/или могли приводиться во вращение с различной скоростью вращения, как показано в связи с первым аспектом настоящего изобретения.

Согласно предпочтительному варианту реализации в этом случае также по меньшей мере одна из общего количества последовательно расположенных прокатных клетей имеет зазор между валками, расположенный за пределами плоскости симметрии зазора между валками других прокатных клетей по причинам, аналогичным тем, которые приведены в случае устройства согласно первому аспекту изобретения.

Кроме того, в этом случае желательно, чтобы опорные ролики располагались перед одной или несколькими последовательно расположенными прокатными клетями относительно направления прокатки, чтобы служить опорой и/или направлять металлический сляб, лист или полосу. Это объясняется теми же причинами, что и перечисленные выше.

Желательно разместить средства подачи перед прокатной клетью относительно направления прокатки, причем эти средства подачи сконструированы таким образом, чтобы направлять полосу между валками под углом от 5° до 45° к линии, перпендикулярной к плоскости, через которую проходят центральные оси валков, предпочтительно под углом от 10° до 25° и более предпочтительно под углом от 15° до 25°, причем средство подачи предпочтительно представляет собой поверхность подачи или рольганг. Эта мера обеспечивает хороший захват валками подаваемого материала.

Изобретение относится также к слябам, листу и полосе, изготовленным с использованием указанного устройства, причем слябы, лист и полоса имеют по существу одинаковый сдвиг по всей толщине.

Металлом предпочтительно являются алюминий, сталь, нержавеющая сталь, медь, магний или титан или же один из сплавов этих металлов. Эти металлы находят применение в промышленности, и желательно, чтобы они имели хорошие механические свойства.

Далее изобретение будет описано на примерах вариантов реализации и со ссылкой на чертеж, на котором схематично показан пример реализации устройства, являющегося предметом настоящего изобретения.

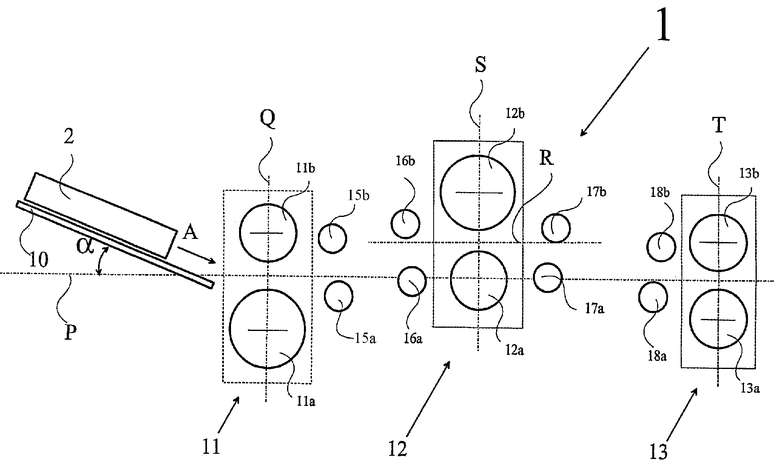

На чертеже показан вариант реализации устройства 1 с первой прокатной клетью 11 и двумя последующими прокатными клетями 12, 13, схематически обозначенными прямоугольниками. Каждая прокатная клеть имеет соответствующие валки 11a, b, 12a, b, 13a, b. Перед первой прокатной клетью 11 имеется поверхность подачи 10, по которой может подаваться сляб 2 из металла, например из алюминия. Средство подачи сляба 2 и средства привода прокатных клетей не показаны; средства этого типа известны специалистам в данной области техники.

В этом приведенном в качестве примера варианте реализации прокатные клети размещаются таким образом, что прокатные клети 11 и 13 имеют общую плоскость симметрии Р, проходящую через центр их соответствующих зазоров между валками. Плоскость Q, проходящая через центральные оси валков 11а, 11b прокатной клети 11, перпендикулярна к ней, как и плоскость Т, проходящая через центральные оси валков 13а, 13b прокатной клети 13.

Прокатная клеть 12 имеет плоскость S, проходящую через центральные оси ее валков 12a, 12b, которые аналогичным образом расположены перпендикулярно плоскости Р. Однако плоскость симметрии R, проходящая через центр зазора между валками прокатной клети 12, смещена вверх относительно плоскости Р. В результате сляб 2 проходит под углом к прокатной клети 12 и затем под углом к прокатной клети 13.

Поверхность подачи 10 располагается под углом α к плоскости Р, причем угол α обычно равен приблизительно 20°. Угол α можно регулировать и можно согласовать с типом и толщиной материала.

Опорные и направляющие валки 15a, b, 16a, b, 17a, b и 18a, b размещаются между прокатными клетями для того, чтобы направлять сляб 12 в прокатные клети 12 и 13 после того, как он будет прокатан в прокатной клети 11, и для того, чтобы служить ему опорой при транспортировке.

Валки 11а и 11b имеют различный диаметр, так что при данной одинаковой угловой скорости они имеют различные окружные скорости. Валки 12а, 12b также имеют различные диаметры, однако в этом случае различие является обратным. Такая компоновка означает, что сдвиг в слябе 2 во время его прохождения через прокатные клети 11, 12 будет иметь обращенный профиль. Материал, смещенный во время прохождения через прокатную клеть 11, некоторым образом смещается в обратном направлении при прохождении через прокатную клеть 12.

В этом приведенном в качестве примера варианте реализации прокатная клеть 13 имеет валки 13а и 13b с одинаковым диаметром. Эта клеть прокатывает сляб 2 обычным образом, но и валкам 13а, 13b может быть придана различная скорость вращения и, соответственно, различная окружная скорость. В последнем случае прокатная клеть 13 также будет способствовать сдвигу в слябе 2.

Очевидно, что устройство, являющееся предметом настоящего изобретения, может использоваться для прокатки слябов, листа и полосы из различных металлов, таких как сталь, алюминий, нержавеющая сталь, медь, магний или титан, и может прокатывать также два или более сляба, уложенных поверх друг друга. Слябы могут состоять из металлов или сплавов, отличающихся друг от друга. В случае необходимости можно внести в устройство изменения, находящиеся в пределах возможностей специалистов в данной области техники.

Устройство, которое описано выше и проиллюстрировано на чертеже, позволяет направлять через устройство слябы, лист или полосу и прокатывать их в устройстве с образованием рулона. Ясно, что прокатные клети могут быть также иным образом расположены относительно друг друга, чтобы позволять использовать больше или меньше прокатных клетей, и что устройство может также использоваться всего с одной прокатной клетью 11. Валки могут также по желанию иметь различные диаметры и/или вращаться с различными угловыми скоростями. Поддержка и/или направление слябов, листа или полосы может также осуществляться с использованием других средств.

Можно также заменить подающую поверхность 10 другими подающими средствами, такими как рольганг или единственный подающий валок для полосового материала, этот подающий валок должен быть размещен таким образом, чтобы полосовой материал пропускался в зазор между валками прокатной клети 11 под углом α.

Другой непоказанный вариант реализации устройства, являющегося предметом настоящего изобретения, заключается в отказе от подающей поверхности 10 и в наличии по меньшей мере двух прокатных клетей, например прокатной клети 11 и прокатной клети 12, причем валки этих прокатных клетей имеют различную окружную скорость и различие в окружной скорости составляет не менее 5% и не более 100%. Размещение и дальнейшая конструкция прокатных клетей могут быть идентичными тому, что показано на чертеже, и могут аналогичным образом изменяться.

Изобретение будет объяснено со ссылкой на пример реализации.

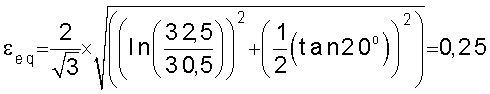

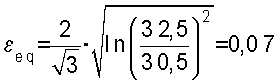

Были проведены опыты с использованием слябов из алюминия марки АА7050 толщиной 32,5 мм. Эти слябы прокатали один раз в устройстве для обработки с двумя валками, из которых верхний валок имел диаметр 165 мм и нижний валок имел диаметр 135 мм. После прокатки толщина слябов составила 30,5 мм.

Слябы подавали под различным углом в диапазоне от 5° до 45°. Температура слябов при их вводе в устройство составляла приблизительно 450°С. Привод двух валков осуществлялся со скоростью 5 оборотов в минуту.

После прокатки сляб обладал некоторой кривизной, в значительной степени зависевшей от угла подачи. Прямизна сляба после прокатки может в значительной степени определяться углом подачи, в этом контексте оптимальный угол подачи будет зависеть от степени обжатия сляба, типа материала или сплава и от температуры. Для алюминиевого сляба, прокатанного в ходе описанного выше опыта, оптимальный угол подачи составил приблизительно 20°.

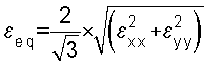

Угол сдвига в 20° был измерен на алюминиевых слябах, которые были прокатаны в соответствии с опытом, описанным выше. Используя эти измерения и обжатие сляба, можно рассчитать эквивалентную деформацию в соответствии со следующей формулой:

Эта формула используется для представления деформации в одной размерности и известна из книги "Fundamentals of metal forming" by R.H.Wagoner and J.L.Chenot, John Wiley & Sons, 1997.

Следовательно, в слябах, прокатанных в соответствии с опытом, эквивалентная деформация равна

В случае прокатки обычными валками сдвиг по толщине листа не имеет места и эквивалентная деформация составит только

(обработка на основе однородной деформации по всей толщине листа).

Следовательно, прокатка с использованием способа, являющегося предметом настоящего изобретения, позволяет получить эквивалентную деформацию, которая в три-четыре раза превышает ту, которая получается при обычной прокатке без разницы в окружной скорости. Большая эквивалентная деформация означает уменьшение пор в материале, увеличение рекристаллизации и, следовательно, усиление измельчения зерна, и более обширное разрушение частиц вторичной фазы в слябе. Эти результаты в целом известны специалистам в этой области техники в случае возрастания эквивалентной деформации. Поэтому прокатка в соответствии с изобретением означает значительное улучшение полученных свойств материала в результате использования способа, являющегося предметом настоящего изобретения.

Устройство предназначено для повышения качества обработки металлических слябов, листа или полосы. Устройство содержит прокатную клеть с зазором между двумя приводными валками. Возможность измельчения зерна и закрывания пор, образовавшихся в металле при литье, обеспечивается за счет выполнения устройства таким образом, чтобы прокатывать между валками металлические слябы, лист или полосу, подаваемые под углом от 5 до 45° к линии, перпендикулярной к плоскости, через которую проходят центральные оси валков, или валками, имеющими различные окружные скорости, разница между которыми составляет не менее 5% и не более 100%, при условии, что прокатку металлических слябов, листа или полосы производят с одинаковым сдвигом по их толщине. Металлические слябы, лист или полоса, полученные с помощью устройства, имеют одинаковый сдвиг по их толщине и могут быть выполнены из алюминия, стали, меди, магния или титана или сплавов этих металлов. 4 н. и 18 з.п. ф-лы, 1 ил.

| Способ прокатки биметалла | 1989 |

|

SU1731533A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЮЩЕНОЙ ЛЕНТЫ | 1996 |

|

RU2100108C1 |

| Способ прокатки полос | 1991 |

|

SU1789315A1 |

| JP 57175005 A, 27.10.1982. | |||

Авторы

Даты

2007-12-10—Публикация

2002-08-16—Подача