Изобретение относится к металлургии, в частности к производству тонкого стального листа из тонкой литой полосы.

Широко известна технология производства тонкого стального листа из слябовых заготовок, отливаемых на МНЛЗ толщиной 150-350 мм [1]. Недостаток технологии - тратится много энергии и задалживается дорогостоящее прокатное оборудование, чтобы из заготовки, например, толщиной 200 мм получить тонкий лист толщиной 1 мм.

Известны технологии и МНЛЗ [2], по которым для тонкого листа отливается на МНЛЗ тонкий сляб, толщиной 25-70 мм, а затем этот сляб прокатывается в лист толщиной 0,5-2,0 мм. Затраты на МНЛЗ и прокатное оборудование снижаются, но все равно остаются значительными.

Известна отработанная в Европе технология (“Европейская полоса”) [3], по которой лист толщиной 0,5-1,5 мм получают из литой тонкой (до 4 мм) полосы на двухвалковом агрегате. Капитальные затраты на единицу продукции по этой технологии резко сокращаются. Однако значительные затраты имеют место на медные охлаждаемые валки и на дорогостоящие огнеупорные плиты, которые устраняют боковую утечку жидкого металла с валков и сравнительно быстро выходят из строя. (Расход на плиты составляет до 25% от себестоимости тонкого листа).

Известны способ непрерывного получения тонкой металлической полосы [4] и машина для непрерывного получения металлической полосы [5].

По способу на машине полоса заданной толщины намораживается на одном вращающемся охлаждаемом валке, погруженном на установленную величину в металлический расплав.

По технологии на машине полоса намораживается на бочке валка и частично сбоку торцов валка. Эта часть в пределах металлоприемника машины отрезается от намороженной на бочке полосы и здесь же вновь расплавляется.

Недостатки способа и машины следующие. Валок должен иметь вертикальный привод перемещения, за счет которого должно выдерживаться заданное погружение валка в расплав, уровень которого в металлоприемнике по условиям технологии может изменяться. Проследить за перемещением валка в связи с возможным изменением уровня металлического расплава в металлоприемнике без применения средств автоматизации довольно затруднительно. Из-за того, что боковые кромки после срезания подаются на расплавление в металлоприемнике, температуру металла в металлоприемнике приходится иметь завышенной, а это снижает производительность машины, ужесточает тепловой режим работы валка.

Машина снабжена камерой для приема металла из транспортировочного ковша, из которой металл поступает в металлоприемник. Камера соединена с системой создания в ней разряжения, что позволяет регулировать подачу и уровень металла в металлоприемнике и это положительный фактор. Однако приемная камера не имеет устройства, позволяющего поддерживать в ней в определенных пределах температуру жидкого металла, и камеру невозможно постоянно пополнять свежим металлом, т.к. при подаче очередной порции металла в камеру необходима ее разгерметизация.

Известны, принимаемые за прототип, способ производства тонкой металлической полосы и тонкого листа и линия технологического оборудования для осуществления способа [6, 7].

Способ включает плавку металла в плавильной камере плавильного агрегата, подачу его в разливочную камеру одновалкового агрегата отливки тонкой полосы, намораживание полосы на поверхность вращающегося погруженного в расплав охлаждаемого валка при разной интенсивности отвода тепла от рабочей поверхности и торцевых поверхностей валка, меньшей - от торцевых поверхностей, большей - от рабочей поверхности, на которой формируют полосу заданной толщины, отделение резкой боковых участков сформированной полосы и последующее сплавление этих участков, перемещение полосы за пределы одновалкового агрегата, обжатие литой полосы и получение тонкого листа, перемещение листа на участок готовой продукции, выдача готовой продукции.

По взятому за прототип способу немораживаемый по краям валка металл должен сплавляться с валка после повторных погружений в металлический расплав. Но если полного сплавления не будет происходить, то часть металла на краях валка будет оставаться, что нежелательно, т.к. стабильность процесса нарушается. Лучше поверхность валка иметь полностью свободной от ранее намороженного металла перед следующими контактами его с металлическим расплавом.

Чтобы иметь стабильный процесс намораживания металла на погруженной в расплав части вращающегося валка, надо всегда иметь постоянную величину его погружения в расплав. В прототипе это обеспечивается тем, что опорам вращающегося валка обеспечивается вертикальное перемещение вверх или вниз, что усложняет привод валка и делает менее надежной систему подачи охладителя к валку.

Принятая за прототип линия технологического оборудования для осуществления способа содержит плавильный агрегат с камерой плавления, одновалковый агрегат отливки тонкой полосы с камерой разливки, в которой размещен охлаждаемый валок, выполненный с возможностью вращения на валу из двух частей: центральной - из материала с высокой теплопроводностью, например из металла, и периферийной - из материала с низкой теплопроводностью, например из огнеупорного изделия, причем между центральной и периферийными частями валка размещены планшайбы из инструментальной стали, например из нержавеющей стали, средство для отделения кромок полосы, выполненное в виде ролика, снабженного дисковыми ножами, размещенными напротив планшайб, и закрепленного, с возможностью вращения, на охлаждаемых рычагах, прикрепленных с помощью букс к валу охлаждаемого валка, средство снятия тонкой литой полосы с валка и превращения ее в тонкий лист, оборудование по обеспечению тонкого листа в товарную продукцию, средства по обеспечению взаимосвязанной работы технологического оборудования линии.

Недостаток линии технологического оборудования заключается в следующем.

В линии не предусмотрены снабженные автоматикой средства, обеспечивающие взаимосвязанную работу системы подачи металла на разливку и системы, обеспечивающей постоянную площадь контакта валка с металлическим расплавом.

В средствах снятия тонкой литой полосы с валка и превращения ее в тонкий лист нет устройств, гарантирующих получение качественного тонкого листа.

В линии не предусмотрены средства для быстрого и полного освобождения камеры разливки остатков жидкого металла в случае окончания отливки тонкой полосы на валке. Указанный недостаток осложняет последующий запуск машины в работу.

В отличие от прототипа по предлагаемому способу металл к охлаждаемому валку подают снизу, необходимую площадь его контакта с валком обеспечивают за счет подъема мениска металла в камере разливки одновалкового агрегата, указанный подъем металла осуществляют, вращая жидкий металл в плавильной камере электромагнитным полем МГД-устройства и поднимая за счет этого металл относительно стенок плавильной камеры и в вертикальном канале дополнительной емкости, причем в вертикальном канале дополнительной емкости металл из плавильной камеры подают через нижний горизонтальный металлопровод, а из вертикального канала дополнительной емкости в камеру разливки одновалкового агрегата - через верхний горизонтальный металлопровод, в который металл поступает в условиях контроля его уровня над металлопроводом, удаление остатка жидкого металла из камеры разливки после прекращения разливки осуществляют за счет прекращения вращения металла в плавильной камере, при этом остаток сливают в плавильную камеру плавильного агрегата.

Подача металла снизу к охлаждаемому валку и возможность регулировать подъем мениска металла в камере разливки за счет вращения металла в плавильной камере плавильного агрегата позволяет, во-первых, иметь стационарно установленные опоры вала охлаждаемого валка и надежное присоединение системы охлаждения к валку, а во-вторых, независимо от того, какое количество металла будет оставаться в плавильной камере плавильного агрегата уровень мениска металла в камере разливки всегда можно иметь постоянным, причем это постоянство может обеспечиваться за счет применения АСУТП. Но стоит прекратить вращение металла в плавильной камере плавильного агрегата, как довольно быстро камера разливки освободится от жидкого металла и металл поступит назад в плавильную камеру плавильного агрегата и там будет сохранятся в жидком состоянии столько времени, сколько потребуется.

Одновалковый агрегат и плавильный агрегат работают взаимосвязано и по предлагаемой технологии не могут работать друг без друга. Особенно эффективна их работа в автоматическом режиме и при применении для контроля химсостава металлического и шлакового расплавов аналитического оборудования, в частности компьютеризированных приборов аналитического контроля фирмы “СПЕКТРО”.

Наличие в линии технологического оборудования плавильного агрегата и предлагаемая по способу передача металла из камеры плавильного агрегата в камеру разливки одновалкового агрегата позволяет производить выплавку металла из оксидосодержащей шихты и сразу этот металл в камере разливки превращать в литую полосу, причем, при необходимости, перед подачей металла в камеру разливки корректировать металл по химическому составу вводимыми добавками. В случае ввода в металл значительного количества добавок из плавильной камеры может подаваться перегретый металл.

В автоматизированной линии технологического оборудования для осуществления способа, в отличие от прототипа, между плавильным и одновалковым агрегатами размещена дополнительная емкость, которая через нижний горизонтальный металлопровод сообщена с плавильной камерой плавильного агрегата, а через верхний горизонтальный металлопровод сообщена с камерой разливки одновалкового агрегата. Плавильный агрегат снабжен средством подачи металлического расплава из плавильной камеры в камеру разливки, средствами автоматического контроля этой подачи и контроля химического состава подаваемого металла. Средства вращения охлаждаемого валка при отливке полосы установлены стационарно. В линии отвода литой полосы размещено автоматически вводимое в работу оборудование по подготовке полосы к прокатке на тонкий лист и прокатное оборудование, снабженное средствами автоматики. На участке приема произведенного тонкого листа размещено оборудование по приведению тонкого листа в товарную продукцию.

Средство подачи металлического расплава из плавильной камеры плавильного агрегата в камеру разливки одновалкового агрегата включает МГД-устройство, размещенное на днище плавильной камеры.

Оборудование по подготовке полосы к прокатке на тонкий лист включает устройства по индукционному подогреву полосы, по фрезерной обработке полосы со стороны, которая не соприкасалась с охлажденным валком, по резке боковых кромок на части.

Прокатное оборудование, снабженное средствами автоматизации, включает двухвалковые клети с индивидуальными гидравлическими приводами каждого валка.

Оборудование по приведению тонкого листа в товарную продукцию может включать: устройство смотки листа в рулон; устройство по производству упаковочной ленты; устройство по изготовлению из тонкого листа тонкостенных электросварных труб.

Размещение между плавильным и одновалковым агрегатами дополнительной емкости позволяет через верхнее отверстие в дополнительной емкости осуществлять многие полезные операции, в частности: удобно контролировать температуру металла, подаваемого в камеру разливки одновалкового агрегата; при необходимости через это отверстие вводить необходимые легирующие добавки, например, через прутковую лигатуру; через нижнюю боковую летку сбрасывать остатки металла и шлака как из камеры разливки одновалкового агрегата, так и из плавильной камеры плавильного агрегата; брать пробы металла на быстрый химический анализ, результаты которого далее должны вводиться в АСУТП.

Подсоединение камеры разливки к верхнему горизонтальному металлопроводу дополнительной емкости, а плавильной камеры к нижнему горизонтальному металлопроводу и при наличии средства (МГД-устройства), позволяющего поднимать металла относительно стенок плавильной камеры и попутно по вертикальному каналу дополнительной емкости, от нижнего до верхнего горизонтальных металлопроводов и выше, обеспечивает подъем мениска жидкости металла в камере разливки до заданной величины погружения охлаждаемого валка в жидкий металл, причем величину погружения легко контролировать, в том числе автоматически. Это и позволяет при отливке полосы опоры вала охлаждаемого валка, средства вращения валка и подвод охлаждаемой воды к валку иметь стационарно установленными.

Следует заметить, что стационарная установка охлаждаемого валка со всеми его обслуживающими механизмами необходима только в период отливки тонкой полосы. Если же полоса не отливается, например, в период подготовки камеры разливки к приему металла, когда необходимо по инструкции разогреть футеровку этой камеры до высокой температуры, например до 1000-1100°С, то охлаждаемый валок и все механизмы, его обслуживающие, должны быть из камеры разливки удалены.

Оборудование по подготовке полосы к прокатке, включающее устройство по индукционному подогреву полосы и устройство по фрезерной обработке одной из сторон отлитой полосы, на начальной стадии процесса отливки полосы выполняет функцию проводки переднего конца полосы до обжимной группы прокатных клетей, а затем назначение индуктора в устройстве - обеспечивать, на сколько возможно, выравнивание температуры по толщине полосы, а назначение фрезерного устройства - при необходимости обеспечивать постоянную толщину полосы по ее длине. Необходимость в применении фрезерного устройства может возникнуть, если по какой-либо причине измениться стабильность намораживания металла на валке. В результате такой подготовки полоса в группе двухвалковых прокатных клетей будет прокатываться в качественный лист.

Число клетей прокатной группы зависит от заданной величины обжатия литой полосы. Фактически в прокатной группе достаточно иметь 2-3 прокатные клети, причем привод каждого прокатного валка рекомендуется выполнить от гидромотора. Такое техническое решение позволяет, во-первых, обойтись без электромотора и редукторной части привода, а во-вторых, применить разработанную систему автоматического контроля числа оборотов каждого валка в клети. Прокатка при этом происходит без загибов полосы, если выравнивание температуры полосы по толщине будет недостаточным.

Полученный на автоматизированной линии технологического оборудования тонкий лист по качеству может быть близок к листу, который получают на мощных многоклетьевых прокатных станках горячей прокатки. Далее лист может быть превращен в нужную товарную продукцию.

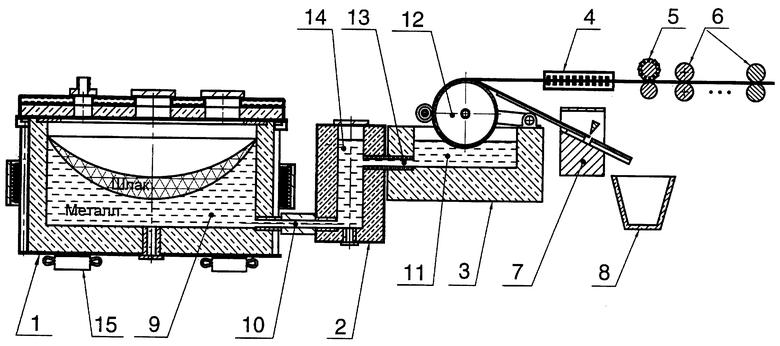

На чертеже изображен разрез в вертикальной плоскости предлагаемой автоматизированной линии технологического оборудования для осуществления способа.

Линия содержит объединенные между собой плавильный агрегат 1, на который получен патент Российской Федерации [8], дополнительную емкость 2 и одновалковый агрегат 3 для отливки тонкой полосы. За указанным оборудованием в линии размещены: устройство 4 для индукционного подогрева отлитой на валке полосы; устройство 5 фрезерной обработки одной стороны отлитой полосы; группа 6 двухвалковых прокатных клетей для обжатия литой полосы и получения тонкого листа. За группой двухвалковых прокатных клетей размещается оборудование (не показано) по превращению тонкого листа в товарную продукцию (смотанные рулоны, например, диаметром до 1500 мм и шириной до 500 мм; бухты упаковочной ленты, например, диаметром до 1000 мм и шириной до 50 мм и др.).

Под устройством 4 для индукционного нагрева отлитой полосы размещено устройство 7 для порезки на мелкие части отрезанных на валке боковых кромок, для уборки которых предусмотрен короб 8, размещенный так, чтобы в него ссыпались отрезанные мелкие части боковых кромок и измельченный металл от работы фрезерного устройства 5.

Плавильный агрегат 1 с дополнительной емкостью 2 и одновалковый агрегат 3 размещены на разных уровнях: ниже - плавильный, выше одновалковый. Соответственно этому плавильная камера 9 плавильного агрегата 1 присоединяется к дополнительной емкости 2 через нижний горизонтальный металлопровод 10, а камера разливки 11 одновалкового агрегата 3 с охлаждаемым валком 12 присоединена к дополнительной емкости 2 через верхний горизонтальный металлопровод 13. Вертикальный канал 14 в дополнительной емкости 2 сообщается с нижним и верхним металлопроводами.

Предлагаемая автоматизированная линия технологического оборудования по производству тонкой металлической полосы и тонкого листа работает, а способ осуществляется следующим образом.

Если линия технологического оборудования вводится в действие после монтажа или после длительной остановки, то перед ее вводом необходимо по инструкции разогреть футеровку в камере 9 плавильного агрегата, в дополнительной емкости 2 и в камере разливки 11 одновалкового агрегата 3, в которой в период разогрева футеровки охлаждаемого валка 12 и обслуживающих его механизмов не должно быть.

В плавильной камере 9 плавильного агрегата 1 наводится расплав металла, из которого должен производиться тонкий лист, при этом могут быть реализованы не только возможности, присущие тигельным индукционным печам, но и выплавка металла из оксидосодержащей шихты.

На время образования в плавильной камере 9 необходимого количества металлического расплава разогрев футеровки дополнительной емкости и камеры разливки должен продолжаться. Заканчивают разогрев футеровки в камере разливки незадолго до подачи в нее жидкого металла. Но перед самой подачей в камере разливки быстро устанавливается и закрепляется на опорах охлаждаемый валок 12, на котором заранее закрепляется затравочная лента, пропущенная через клети прокатной группы 6, устройство 5 для фрезерования и индукционный нагреватель 4.

Чтобы образованный в плавильной камере 9 металл поступил до определенного уровня в разливочную камеру 11, вводят в действие МГД-устройство 15, размещенное на днище плавильного агрегата 1. Электромагнитное поле МГД-устройства раскручивает в круглой плавильной камере жидкий металл, заставляя его подниматься относительно стенок плавильной камеры 9 и в вертикальном канале 14 дополнительной емкости 2 до верхнего горизонтального металлопровода 13 и еще выше до заданной отметки, которая и будет определять величину погружения охлаждаемого валка 12 в жидкий металлический расплав.

Раскрутку жидкого металла в плавильной камере с переменным числом оборотов металла целесообразно начинать еще до подачи металла в камеру разливки, но при этом число оборотов жидкого металла в плавильной камере должно быть таким, чтобы металл в камере 14 не доходил до верхнего горизонтального металлопровода 13, что обеспечивает дополнительный разогрев футеровки в дополнительной емкости. Переменное число оборотов жидкого металла в плавильной камере в этот период создает возвратно-поступательное движение жидкого металла в нижнем горизонтальном металлопроводе 10, что исключает его промерзание в металлопроводе.

После образования достаточного количества металла заданного химсостава в плавильной камере и установки охлаждаемого валка в камере разливки число оборотов жидкого металла в плавильной камере увеличивается, и металл в канале 14 поднимается до отметки, соответствующей заданному погружению валка 12 в металл.

Все начальные операции с проводкой жидкого металла от плавильной камеры плавильного агрегата до камеры разливки одновалкового агрегата осуществляются под контролем АСУТП. После того, как в камеру разливки поступит установленное количество металла и начнется отливка тонкой полосы на охлаждаемом валке 12, на АСУТП возлагается обязанность поддерживать установленный уровень металла в камере разливки в условиях изменяющегося количества подготовленного металла в плавильной камере.

Как уже было сказано, охлаждаемый валок 12 со всеми обслуживающими его механизмами и с закрепленной на валке затравкой из тонкого листа размещается в камере разливки перед началом подачи в камеру металла. Съем образующейся на валке полосы следует начинать еще до того, как уровень металла в камере разливки достигнет установленной отметки.

Как только жидкий металл коснется охлаждаемого валка и надежно сцепиться с размещенной на валке затравкой, следует начинать перемещение затравки и вращение валка с окружной скоростью, равной скорости перемещения затравки. Тянущее усилие в затравке обеспечивается за счет действия индукционного подогревателя 4 и фрезерного устройства 5.

Валки в группе прокатных клетей 6 устанавливаются с определенным зазором. В первой клети зазор соответствует заданному обжатию литой полосы, намороженной на охлаждаемом валке 12 до определенной толщины, причем именно эта толщина определяет окружную скорость охлаждаемого валка. Зазор в последней клети прокатной группы должен соответствовать толщине производимого тонкого листа. Если обжатие в двух прокатных клетях будет достаточным, то прокатная группа будет включать две клети. Однако не исключается применение трех и больше клетей. В просчитанном примере [7] при отливке полосы на охлаждаемом валке толщиной 4,0 мм и получении тонкого листа толщиной 2 мм в группе прокатных клетей 6 может быть три прокатные клети. Каждый прокатный валок в клети снабжен гидромотором, причем согласование окружных скоростей прокатных валков обеспечивается разработанной автоматической системой подачи жидкости высокого давления в каждый гидромотор.

Согласно расчетам полоса толщиной в 4,0 мм может быть получена при окружной скорости охлаждаемого валка в 30 м/мин и, если отливать полосу шириной в 300-400 мм, то годовая производительность линии может быть до 100 тыс. тонн.

Технический результат от применения заявленного объекта заключается в следующем.

Снижаются капитальные затраты на технологическое оборудование, особенно, если сравнивать производство тонкого листа из слябовых заготовок, отливаемых на МНЛЗ.

Снижаются эксплуатационные расходы, поскольку тонкая полоса отливается не в двух охлаждаемых валках, а на одном охлаждаемом валке.

Взаимосвязанная работа плавильного и одновалкового агрегатов в условиях автоматического управления процессами плавки, передачи выплавленного металла на разливку, разливки в тонкую полосу, прокатки полосы в тонкий лист и выдачи товарной продукции из листа позволит иметь высокие технико-экономические результаты работы на объекте, где будет реализовано предлагаемое техническое решение.

Источники информации

1. Нисковских В.М., Карлинский С.Е., Беренов А.Д. Машины непрерывного литья слябовых заготовок. - М.: Металлургия, 1991. С.159.

2. Ганьжин В., Киселев Ю. Технология XXI века. Перспективы России. Журнал “Национальная металлургия”. 2003. №1. С.77-79.

3. Ганьжин В. Киселев Ю. Технология XXI века. Перспективы России. Журнал “Национальная металлургия”. 2003. №1. С.80-86.

4. Авторское свидетельство СССР №1706115. Авторы Коршунов Е.А., Смирнов Л.А., Костров В.П., Менаджиев Т.Я., Шаров А.Ф., Игнатьева Т.А. Способ непрерывного получения тонкой металлической полосы. Приоритет 06.01.1988.

5. Авторское свидетельство СССР №1706114. Авторы Коршунов Е.А., Смирнов Л.А., Шаров А.Ф., Кобяков Н.С., Менаджиев Т.Я., Мещанинова Т.В. Машина для непрерывного получения металлической полосы. Приоритет 06.01.1988.

6. Патент Российской Федерации №2111829. Авторы Буркин С.П., Коршунов Е.А., Логинов Ю.Н., Задирака Г.Н. Способ непрерывного получения тонкой металлической полосы и машина для его осуществления. Опубл. 27.05.1998, Бюллетень №15.

7. Буркин С.П., Коршунов Е.А., Шахпазов Е.Х., Насибов А.Г., Задирака Г.Н., Логинов Ю.Н., Андрюкова Е.А. Новый литейно-прокатный агрегат для производства стальной ленты в условиях предприятий неметаллургического профиля. Журнал “Производство проката”. 1998, №9. С.32-37.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ КАТАНОЙ ПОЛОСЫ | 1984 |

|

SU1193867A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТОНКОГО МАГНИЕВОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2004 |

|

RU2305021C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ ПОЛОС | 2002 |

|

RU2253541C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОРИСТОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2426619C1 |

| СПОСОБ ПРОИЗВОДСТВА КАЧЕСТВЕННОЙ ПРУТКОВОЙ МЕТАЛЛОПРОДУКЦИИ | 2004 |

|

RU2260495C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ТОНКОЙ ПОЛОСЫ | 2014 |

|

RU2673267C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

| СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОЛОС И ЛИСТОВ БЕЗ НАРУШЕНИЯ НЕПРЕРЫВНОСТИ МЕЖДУ НЕПРЕРЫВНЫМ ЛИТЬЕМ И ПРОКАТКОЙ | 2005 |

|

RU2376106C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2005 |

|

RU2381846C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТОГО КРОВЕЛЬНОГО ЧУГУННОГО ЛИСТА, ШИХТА И ЧУГУН ДЛЯ НЕПРЕРЫВНОЛИТОГО КРОВЕЛЬНОГО ЛИСТА, КРОВЕЛЬНЫЙ ЛИСТ, ВЫПОЛНЕННЫЙ ИЗ НЕПРЕРЫВНОЛИТОГО ЧУГУНА (ЕГО ВАРИАНТ) И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОГО КРОВЕЛЬНОГО ЛИСТА | 1999 |

|

RU2156826C1 |

Изобретение относится к металлургии, в частности к производству тонкого стального листа из тонкой литой полосы. Сущность изобретения заключается в взаимосвязанной работе плавильного и одновалкового агрегатов в условиях автоматического управления процессами плавки, передачи выплавленного металла на разливку, разливки в тонкую полосу, прокатки полосы в тонкий лист и выдачи товарной продукции из листа. Металл к охлаждаемому валку подают снизу, необходимую площадь его контакта с валком обеспечивают за счет подъема мениска металла в камере разливки одновалкового агрегата, указанный подъем металла осуществляют, вращая жидкий металл в плавильной камере электромагнитным полем МГД-устройства и поднимая за счет этого металл относительно стенок плавильной камеры и в вертикальном канале дополнительной емкости, причем в вертикальный канал дополнительной емкости металл из плавильной камеры подают через нижний горизонтальный металлопровод, а из вертикального канала дополнительной емкости в камеру разливки одновалкового агрегата - через верхний горизонтальный металлопровод, в котором металл поступает в условиях контроля его уровня над металлопроводом, а удаление остатка жидкого металла из камеры разливки после прекращения разливки осуществляют за счет прекращения вращения металла в плавильной камере, при этом остаток сливают в плавильную камеру плавильного агрегата. При использовании изобретения снижаются капитальные затраты, снижаются эксплуатационные расходы и повышается производительность линии. 2 н. и 3 з.п. ф-лы, 1 ил.

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111829C1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| JP 56029655 U 20.03.1981 | |||

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ДОБЫЧИ СКВАЖИННОГО ФЛЮИДА И ЗАКАЧКИ ЖИДКОСТИ В СКВАЖИНУ И ЭЖЕКТОРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2633852C2 |

| СПОСОБ ОЧИСТКИ КАПРОЛАКТАМА | 0 |

|

SU326190A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ УРОВНЯ МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ | 1997 |

|

RU2114715C1 |

| УСТАНОВКА ДЛЯ БЕССЛИТКОВОЙ ПРОКАТКИ СТАЛЬНЫХ ЛЕНТ | 1993 |

|

RU2121408C1 |

Авторы

Даты

2005-04-20—Публикация

2003-09-16—Подача