Изобретение относится к прокатному производству, в частности к прокатке широкополосной стали.

Одной из задач прокатки полос (листов) в горячем состоянии является устранение изгиба переднего конца на выходе из валков. Это обеспечивает повышение скорости прокатки и производительности стана за счет снижения случаев застревания полос (листов) в рольгангах (при изгибе на нижний валок) или в валках следующей клети (при изгибе на верхний валок).

Известен способ прокатки, в котором изгиб переднего конца раскатов, наклоненных на входе к нижнему валку большего диаметра, устраняется путем применения верхнего валка с большей величиной микро- шероховатости поверхности.

Основным недостатком этого способа является то, что при большом износе валков исчезает различие между шероховатостями валков и действие этой несимметрии на изгиб листов прекращается, и лист получает изгиб на нижний валок.

Наиболее близким к предлагаемому является техническое решение, в котором при прокатке раскатов с наклоном на входе к нижнему валку, при захвате раската производят рассогласование окружных скоростей валков, В зависимости от толщины листа ведущим выполняют верхний или нижний валки. Рассогласование скоростей рабочих валков в момент захвата составляет 2-10%.

Недостатком этого технического решения является то, что оно не учитывает влияния на изгиб наличия или отсутствия заднего натяжения раската при одновременной прокатке, например, в валках горизонтальной и вертикальной клетей. Отсутствие учета влияния заднего натяжения вызывает непредсказуемый изгиб раската на выходе из валков и снижение производительности стана.

Цель - повышение производительности стана за счет устранения или уменьшения

ел

С

j

00

о со

ел

изгиба переднего конца раската на выходе из валков.

Поставленная цель достигается тем, что в способе прокатки полос с наклоном к одному из валков, имеющих разные окружные скорости (диаметры), а также при возведении заднего натяжения, при наличии заднего натяжения раската с большей окружной скоростью применяют верхний рабочий валок, а разницу в величинах окружных скоростей (диаметров) верхнего и нижнего валков устанавливают в зависимости от угла наклона и фактора формы очага деформации по формуле

(3,75-1,1 l/hcp)(1-0,140), (1)

где I - длина дуги захвата, мм;

hep - средняя толщина полосы в очаге деформации мм;

9 - угол наклона полосы, град.

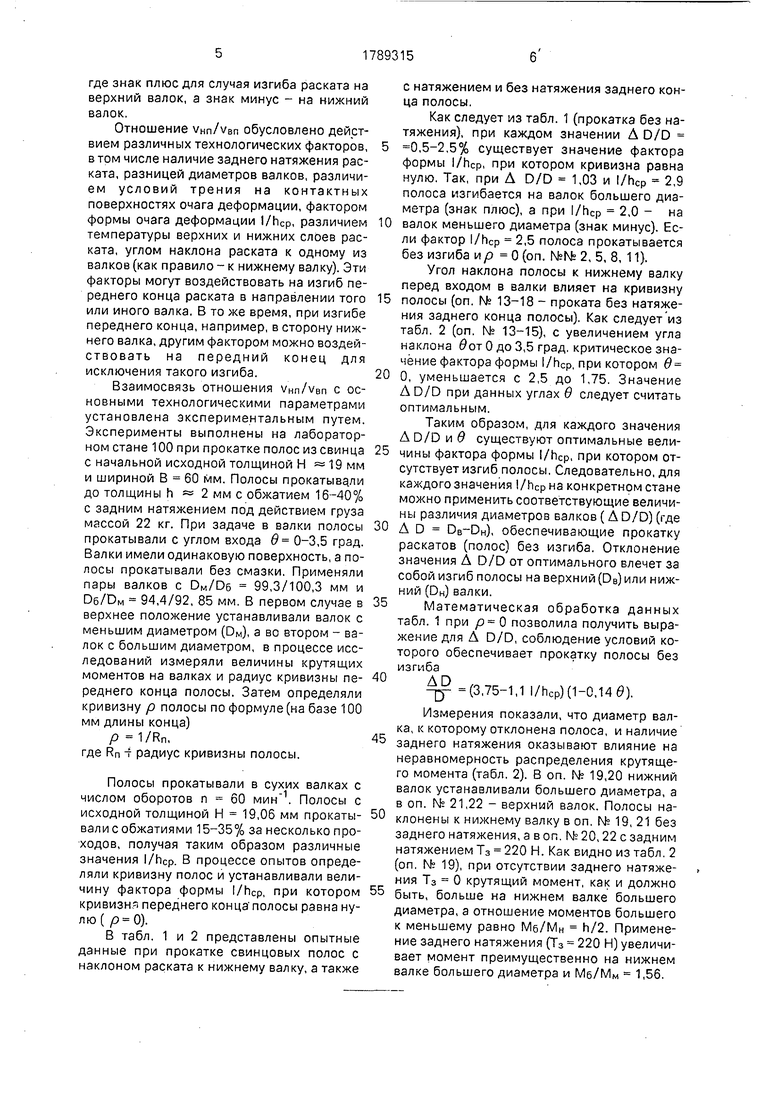

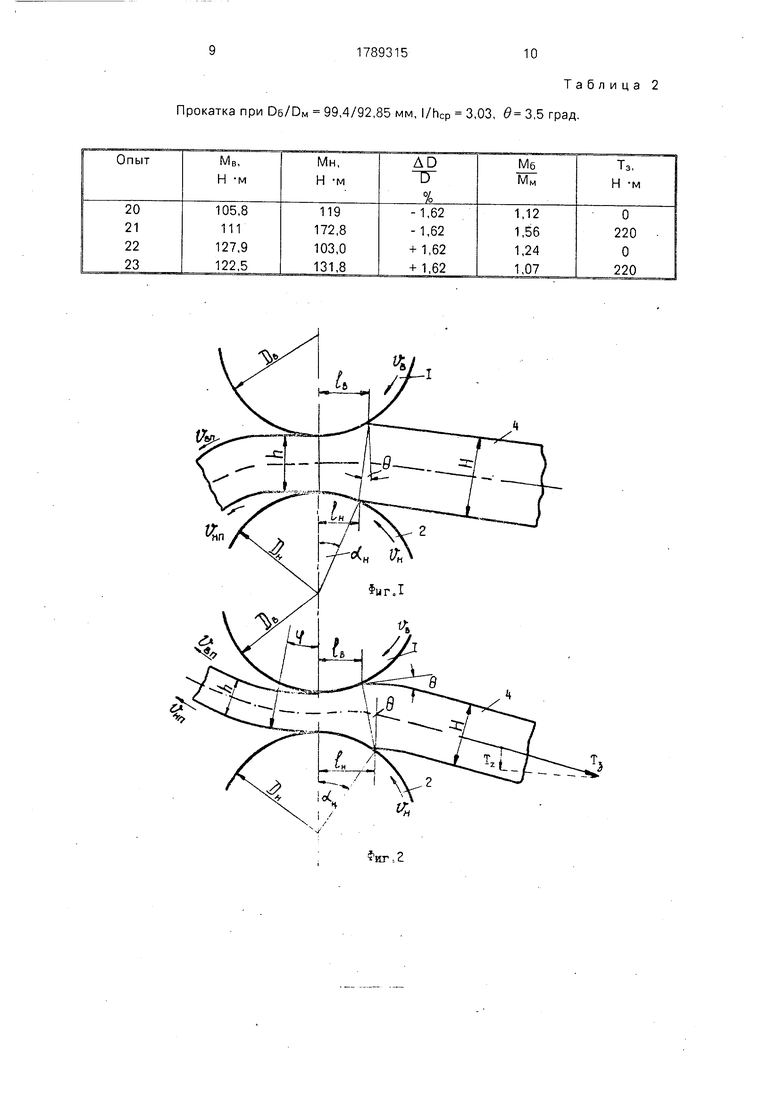

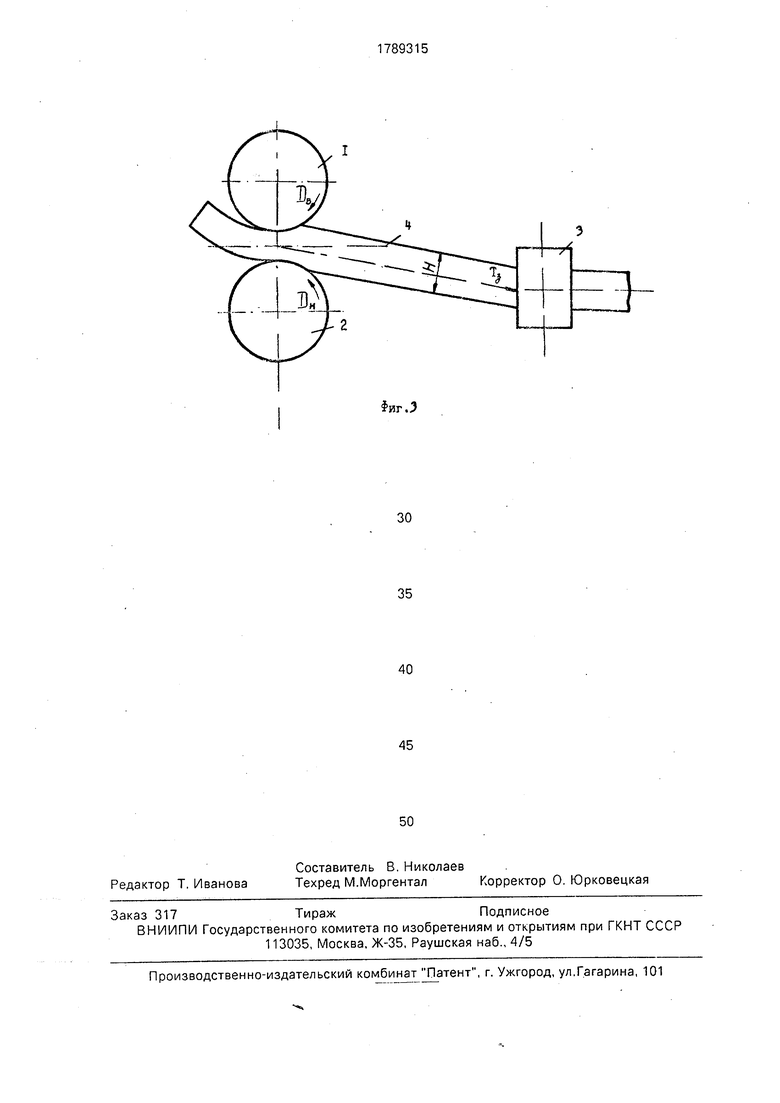

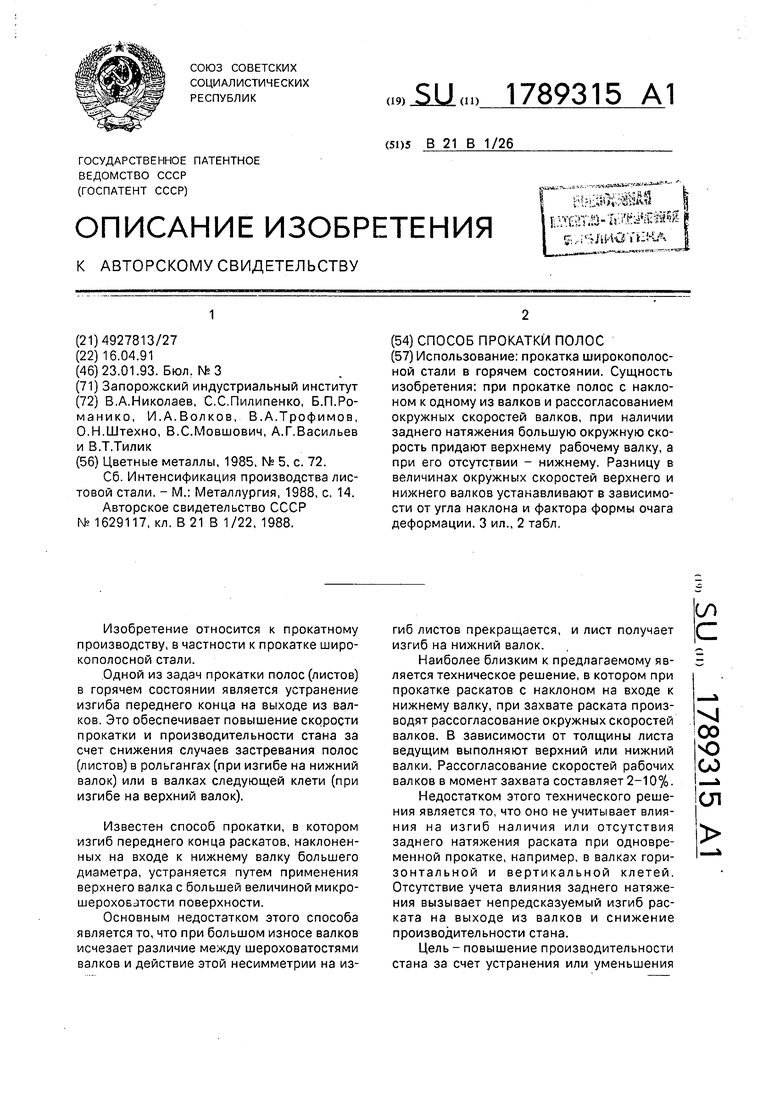

На фиг. 1 представлена схема прокатки раската без заднего натяжения; на фиг. 2 - схема прокатки раската с задним натяжением; на фиг. 3 - схема прокатки в клетях с горизонтальными и вертикальными валками.

На фиг. 1-3 представлены верхний 1 и нижний 2 рабочие валки, а также клеть 3 с вертикальными валками, прокатывающими раскат 4. На этих фигурах; Н - исходная толщина раската; h - конечная толщина раската; Da и DH - диаметры верхнего и нижнего валков; VB и VN - окружные скорости валков; vBn и vKn - скорости слоев полосы со стороны соответственно верхнего и нижнего вал ко в, «в и Ян-углы захвата соответственно на верхнем и нижнем валках; в и н - длины дуг соответственно на верхнем и нижнем валках; в- угол наклона раската к валкам (угол наклона плоскости торца к вертикали); Т3 - сила заднего натяжения раската; Tz - вертикальная составляющая силы Т3.

Применительно к прокатке в клетях черновой группы непрерывного широкополосного стана способ осуществляют следующим образом. В черновой группе устанавливают 5-6 клетей, причем первые 1-2 клети не имеют перед горизонтальными клетями вертикальных клетей. Вертикальные валки устанавливают за 2-3 м перед горизонтальными валками. Вертикальные валки деформируют раскат по ширине и, следовательно, при входе раската в после дующую горизонтальную клеть создают за днее натяжение Т3. Под действием заднего натяжения и составляющей Тг раскат прижимается к нижнему валку, в результате чего происходит пластическая деформация

-

металла (фиг. 2) со стороны нижнего валка. При этом длина дуги захвата на нижнем валке оказывается больше, чем на верхнем, т.е. IH IB. Вследствие такой несимметрии обжатий и в соответствии с известными формулами Экулунда-Павлова и Финка- Дрездена

а,, ал. У-2(1-27);

10

15

20

25

30

35

40

45

50

55

S

Т7

величины угла критического сечения (у) и опережения (S) со стороны нижнего валка оказываются больше, чем со стороны верхнего валка (f - коэффициент трения), т.е. SH SB. Вместе с этим скорость слоев полосы со стороны нижнего валка также будет больше, чем со стороны верхнего валка, так как

УНП УН (1 + SH);

Увп VB (1 + SB).

Из этих выражений следует, что при VH VB и SH 3в всегда будет выполняться условие УНП vBn и вследствие этого передний конец раската будет загибаться вверх.

Для предотвращения изгиба переднего конца в сторону верхнего валка и обеспечения прямого его выхода из валков необходимо выполнить условие УНП vBn за счет увеличения, например, окружной скорости (диаметра) верхнего валка.

Определим соотношение скорости vHn и УВП в зависимости от радиуса изгиба переднего конца раската (фиг. 2) при прохождении полосы угла р

УНП Рнп sin р h

Увп Ran Sin PRBn

где Ran и RHn - радиусы изгиба раската со стороны верхнего и нижнего валков; р- базовый угол.

Величины Ннп и RBn определяют экспериментально путем проведения прокатки полос с различными исходными параметрами.

При прокатке раскатов без заднего натяжения (фиг. 1) со стороны верхнего валка абсолютное обжатие оказывается больше, чем на нижнем, и поэтому IB In. Рассуждая по аналогии со случаем, представленным на фиг. 2, получим

УНП RHD Sin р , h УВП RBPI Sin pRBn

Следовательно, в отличие от прокатки раскатов с задним натяжением в этом случае скорость слоев полосы со стороны нижнего валка меньше, чем со стороны верхнего валка. В общем случае можно записать УНП h

(2)

(3)

VBn

RE

(4)

где знак плюс для случая изгиба раската на верхний валок, а знак минус - на нижний валок.

Отношение vHn/vBn обусловлено действием различных технологических факторов, в том числе наличие заднего натяжения раската, разницей диаметров валков, различием условий трения на контактных поверхностях очага деформации, фактором формы очага деформации l/hcp, различием температуры верхних и нижних слоев раската, углом наклона раската к одному из валков (как правило - к нижнему валку). Эти факторы могут воздействовать на изгиб переднего конца раската в направлении того или иного валка. В то же время, при изгибе переднего конца, например, в сторону нижнего валка, другим фактором можно воздействовать на передний конец для исключения такого изгиба.

Взаимосвязь отношения vHn/vBn с основными технологическими параметрами установлена экспериментальным путем. Эксперименты выполнены на лабораторном стане 100 при прокатке полос из свинца с начальной исходной толщиной Н 19 мм и шириной В 60 мм. Полосы прокатывали до толщины h 2 мм с обжатием 16-40% с задним натяжением под действием груза массой 22 кг. При задаче в валки полосы прокатывали с углом входа 6 0-3,5 град. Валки имели одинаковую поверхность, а полосы прокатывали без смазки. Применяли пары валков с Ом/0б 99,3/100,3 мм и Об/Ом 94,4/92, 85 мм. В первом случае в верхнее положение устанавливали валок с меньшим диаметром (DM), а во втором - валок с большим диаметром, в процессе исследований измеряли величины крутящих моментов на валках и радиус кривизны переднего конца полосы. Затем определяли кривизну р полосы по формуле (на базе 100 мм длины конца)

р -1/Rn, где Rn т радиус кривизны полосы.

Полосы прокатывали в сухих валках с числом оборотов п 60 мин . Полосы с исходной толщиной Н 19,06 мм прокатывали с обжатиями 15-35% за несколько проходов, получая таким образом различные значения l/hcp. В процессе опытов определяли кривизну полос и устанавливали величину фактора формы l/hcp, при котором кривизна переднего конца полосы равна нулю (/э 0).

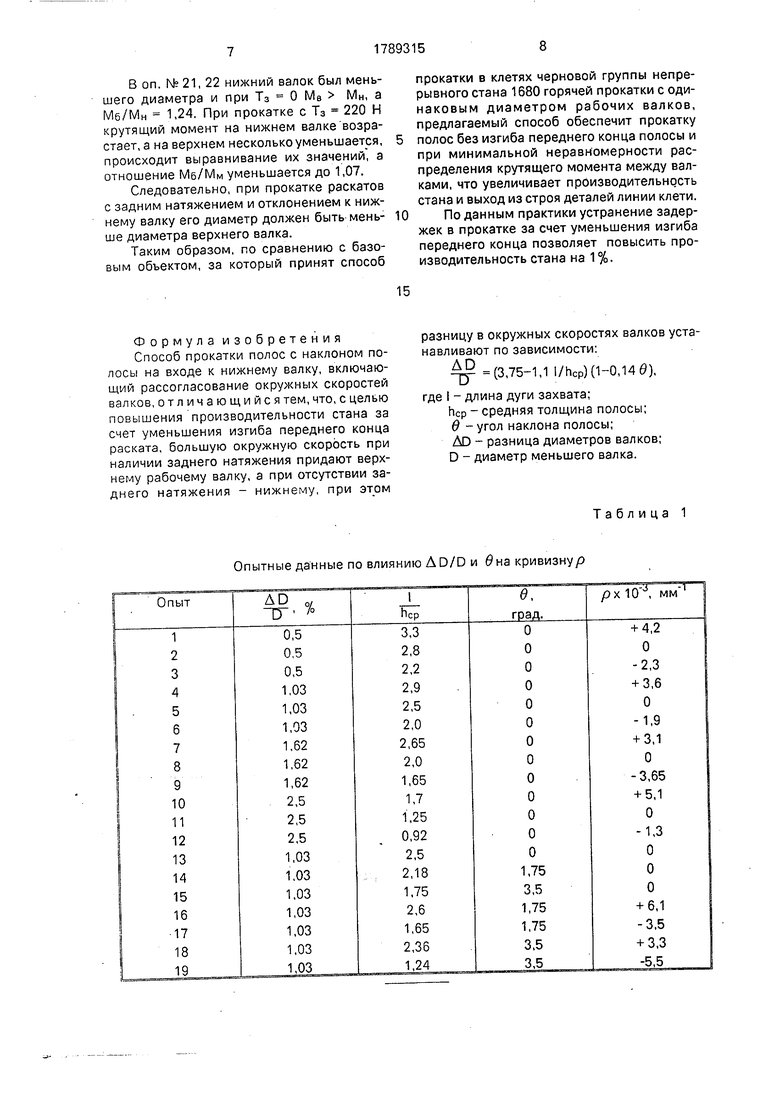

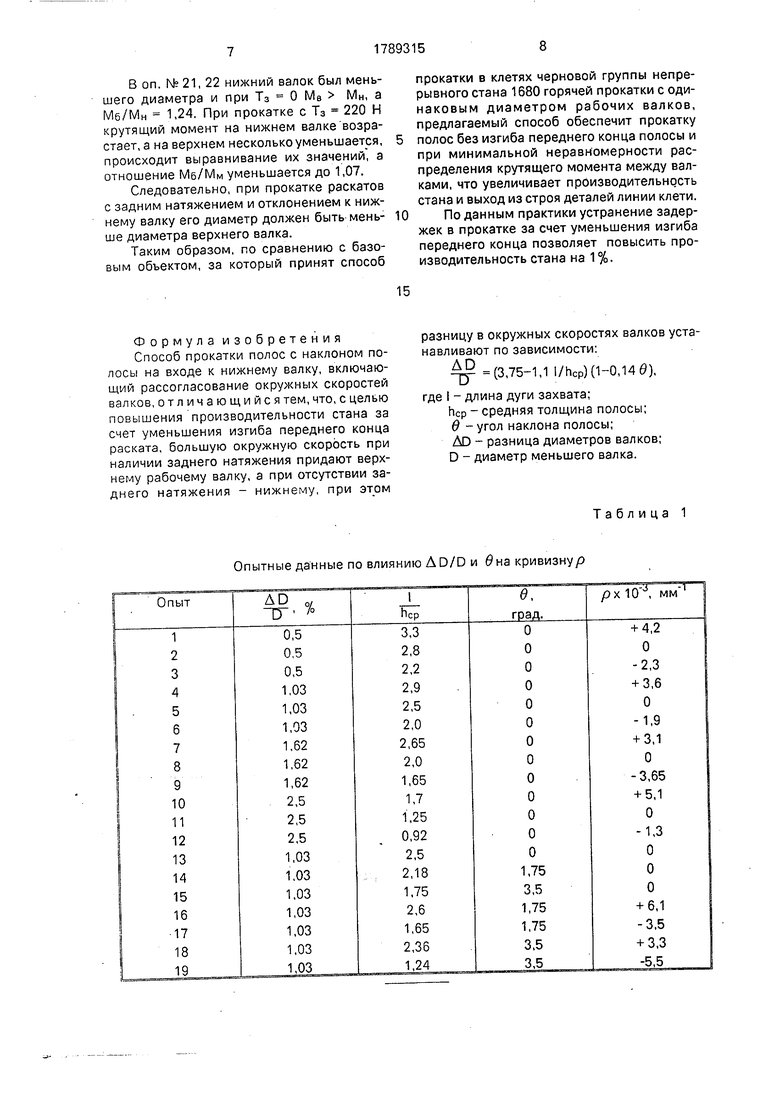

В табл. 1 и 2 представлены опытные данные при прокатке свинцовых полос с наклоном раската к нижнему валку, а также

с натяжением и без натяжения заднего конца полосы.

Как следует из табл. 1 (прокатка без натяжения), при каждом значении A D/D

0,5-2,5% существует значение фактора формы l/hcp, при котором кривизна равна нулю. Так, при Д D/D 1,03 и l/hcp 2,9 полоса изгибается на валок большего диаметра (знак плюс), а при l/hcp 2,0 - на

валок меньшего диаметра (знак минус). Если фактор l/hcp 2,5 полоса прокатывается без изгиба лр 0 (оп. №№ 2, 5, 8, 11).

Угол наклона полосы к нижнему валку перед входом в валки влияет на кривизну

полосы (оп. № 13-18 - проката без натяжения заднего конца полосы). Как следует из табл. 2 (оп. № 13-15), с увеличением угла наклона вот 0 до 3,5 град, критическое значение фактора формы l/hcp, при котором в

0, уменьшается с 2,5 до 1,75. Значение AD/D при данных углах 9 следует считать оптимальным.

Таким образом, для каждого значения Д D/D и в существуют оптимальные величины фактора формы /пСр, при котором отсутствует изгиб полосы. Следовательно, для каждого значения /ЬСрна конкретном стане можно применить соответствующие величины различия диаметров валков (A D/D) (где

Д D DB-DH), обеспечивающие прокатку раскатов (полос) без изгиба. Отклонение значения Д D/D от оптимального влечет за собой изгиб полосы на верхний (DB) или нижний (Он) валки.

Математическая обработка данных табл. 1 при р- 0 позволила получить выражение для Д D/D, соблюдение условий которого обеспечивает прокатку полосы без изгиба

ДО

у (3,75-1,1 l/hcp) (1-0,14 6).

Измерения показали, что диаметр валка, к которому отклонена полоса, и наличие

заднего натяжения оказывают влияние на неравномерность распределения крутящего момента (табл. 2). В on. Me 19,20 нижний валок устанавливали большего диаметра, а в on. № 21,22 - верхний валок. Полосы наклонены к нижнему валку в оп. № 19, 21 без заднего натяжения, а в оп. № 20,22 с задним натяжением Т3 220 Н. Как видно из табл. 2 (оп. № 19), при отсутствии заднего натяжения Т3 0 крутящий момент, как и должно

быть, больше на нижнем валке большего диаметра, а отношение моментов большего к меньшему равно Мб/Мн h/2. Применение заднего натяжения (Т3 220 Н) увеличивает момент преимущественно на нижнем валке большего диаметра и Ме/Мм 1,56.

В on. № 21,22 нижний валок был меньшего диаметра и при Т3 О Мв Мн, а Мб/Мн 1,24, При прокатке с Т3 220 Н крутящий момент на нижнем валке возрастает, а на верхнем несколько уменьшается, происходит выравнивание их значений, а отношение Мб/Мм уменьшается до 1,07.

Следовательно, при прокатке раскатов с задним натяжением и отклонением к нижнему валку его диаметр должен быть меньше диаметра верхнего валка.

Таким образом, по сравнению с базовым объектом, за который принят способ

0

прокатки в клетях черновой группы непрерывного стана 1680 горячей прокатки с одинаковым диаметром рабочих валков, предлагаемый способ обеспечит прокатку полос без изгиба переднего конца полосы и при минимальной неравномерности распределения крутящего момента между валками, что увеличивает производительность стана и выход из строя деталей линии клети. По данным практики устранение задержек в прокатке за счет уменьшения изгиба переднего конца позволяет повысить производительность стана на 1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки широких полос | 1984 |

|

SU1186294A1 |

| Способ прокатки гладких листов в четырехвалковой клети | 1981 |

|

SU984517A1 |

| СПОСОБ НАСТРОЙКИ ПРОВОДКОВОЙ СИСТЕМЫ ЧЕТЫРЕХВАЛКОВОЙ ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2136415C1 |

| Способ определения катающего диаметра валков со сложными калибрами | 1980 |

|

SU907390A1 |

| Способ реверсивной прокатки толстых листов | 1989 |

|

SU1667958A1 |

| Рабочий валок листопрокатной клети | 1981 |

|

SU984522A1 |

| Способ прокатки полос | 1983 |

|

SU1158259A1 |

| Способ прокатки широких полос илиСТОВ | 1979 |

|

SU839625A1 |

| Способ прокатки колес | 1984 |

|

SU1251982A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

Использование: прокатка широкополосной стали в горячем состоянии. Сущность изобретения: при прокатке полос с наклоном к одному из валков и рассогласованием окружных скоростей валков, при наличии заднего натяжения большую окружную скорость придают верхнему рабочему валку, а при его отсутствии - нижнему. Разницу в величинах окружных скоростей верхнего и нижнего валков устанавливают в зависимости от угла наклона и фактора формы очага деформации. 3 ил., 2 табл,

Формула изобретения Способ прокатки полос с наклоном полосы на входе к нижнему валку, включающий рассогласование окружных скоростей валков, отличающийся тем, что, с целью повышения производительности стана за счет уменьшения изгиба переднего конца раската, большую окружную скорость при наличии заднего натяжения придают верхнему рабочему валку, а при отсутствии заднего натяжения - нижнему, при этом

Опытные данные по влиянию A D/D и 0 на кривизнур

разницу в окружных скоростях валков устанавливают по зависимости:

(3,75-1,1 I/M (1-0,140),

где I - длина дуги захвата;

hep - средняя толщина полосы;

в -угол наклона полосы;

ДО - разница диаметров валков; D - диаметр меньшего валка.

Таблица 1

Таблица 2 Прокатка при Da/DM 99,4/92,85 мм, l/hcp 3,03, 0 3,5 град.

| Цветные металлы, 1985, № 5, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Сб | |||

| Интенсификация производства листовой стали | |||

| - М.: Металлургия, 1988, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-23—Публикация

1991-04-16—Подача