Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве древесностружечных плит.

Цель изобретения - новыпление качества древесностружечных плит.

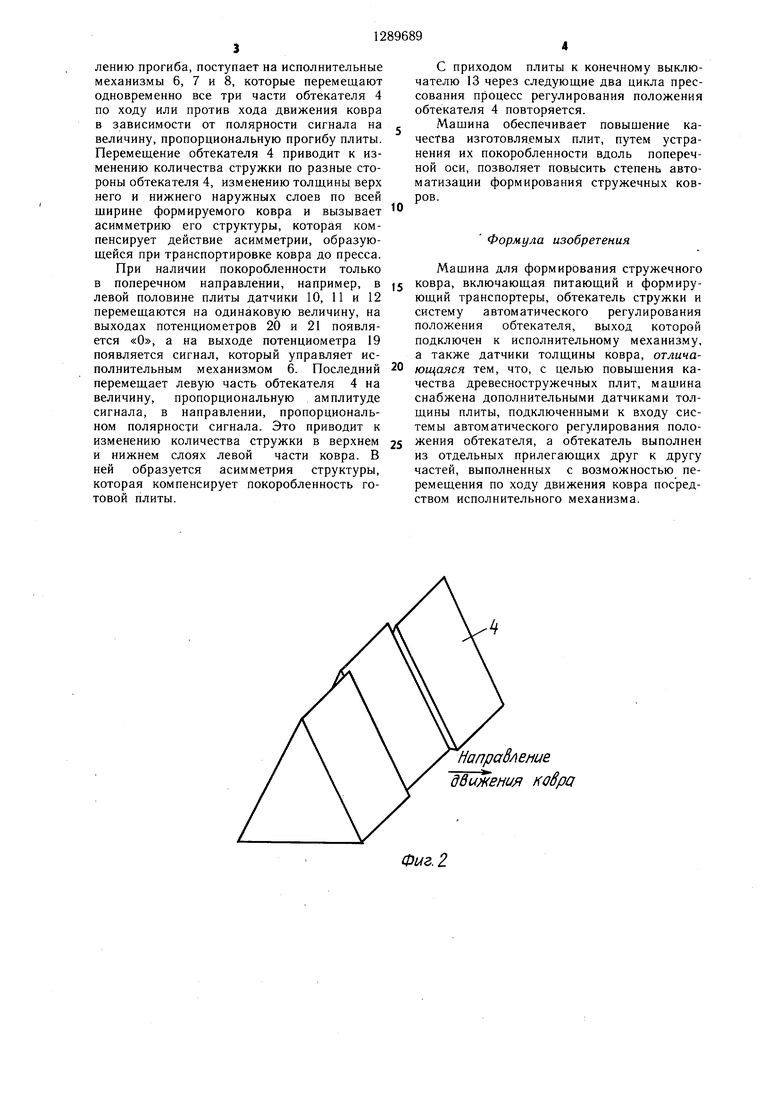

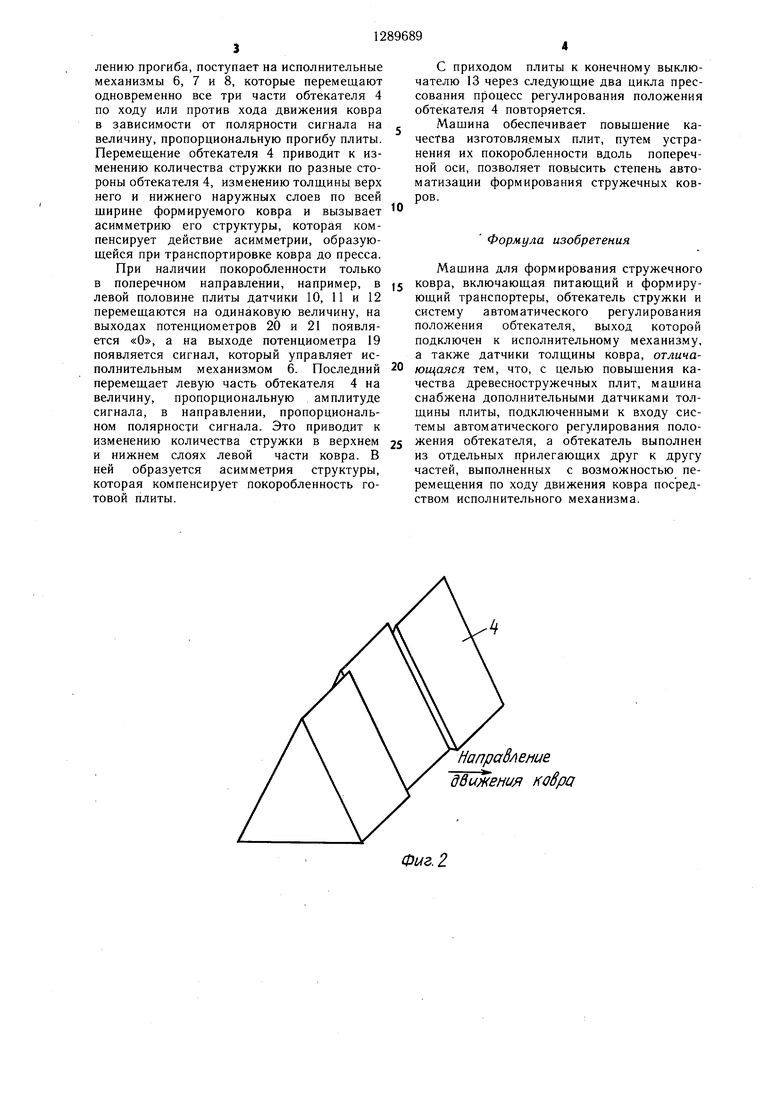

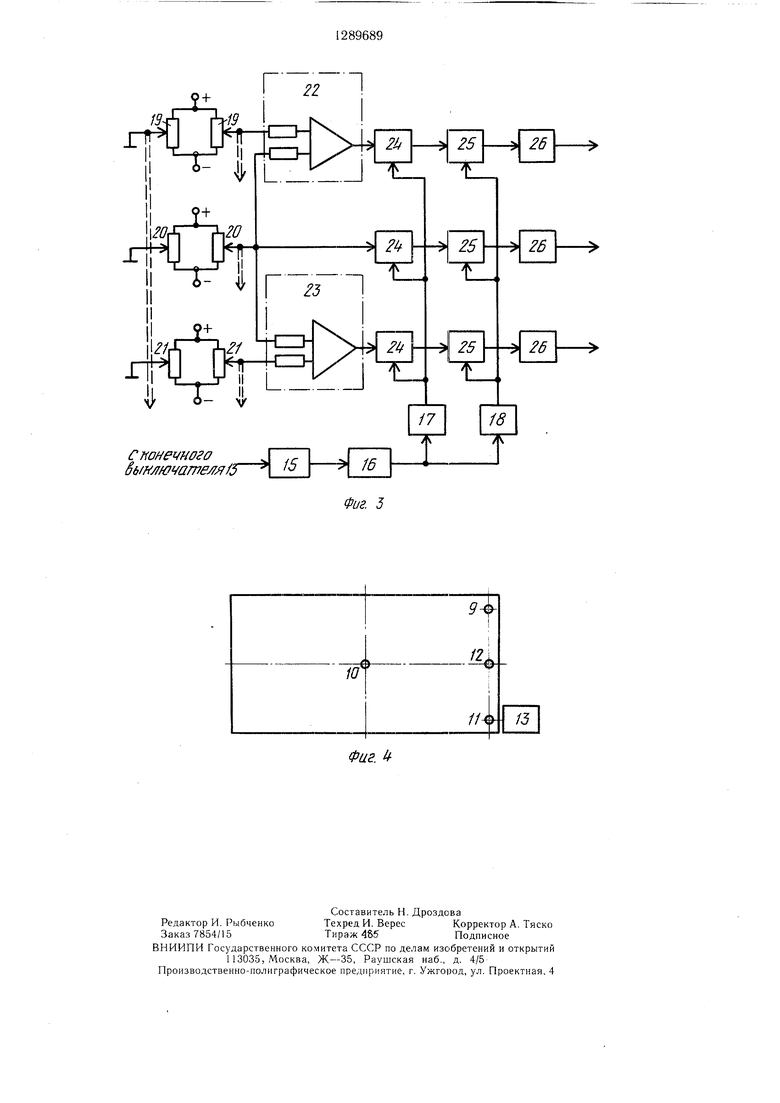

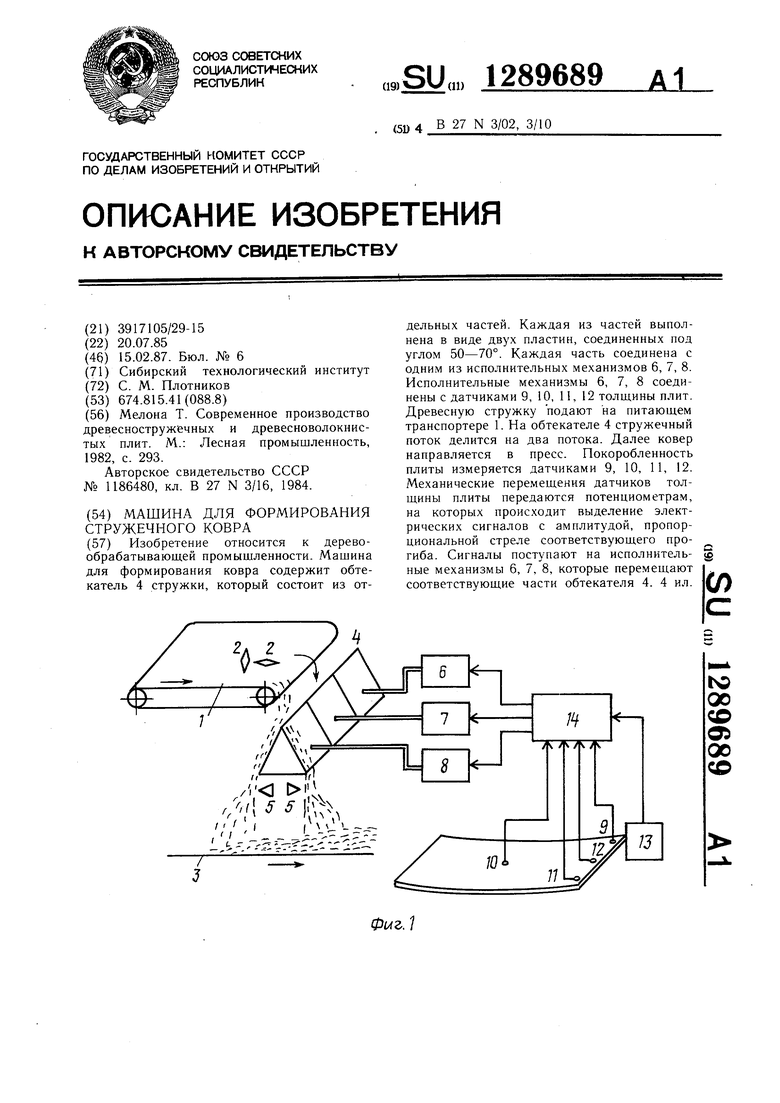

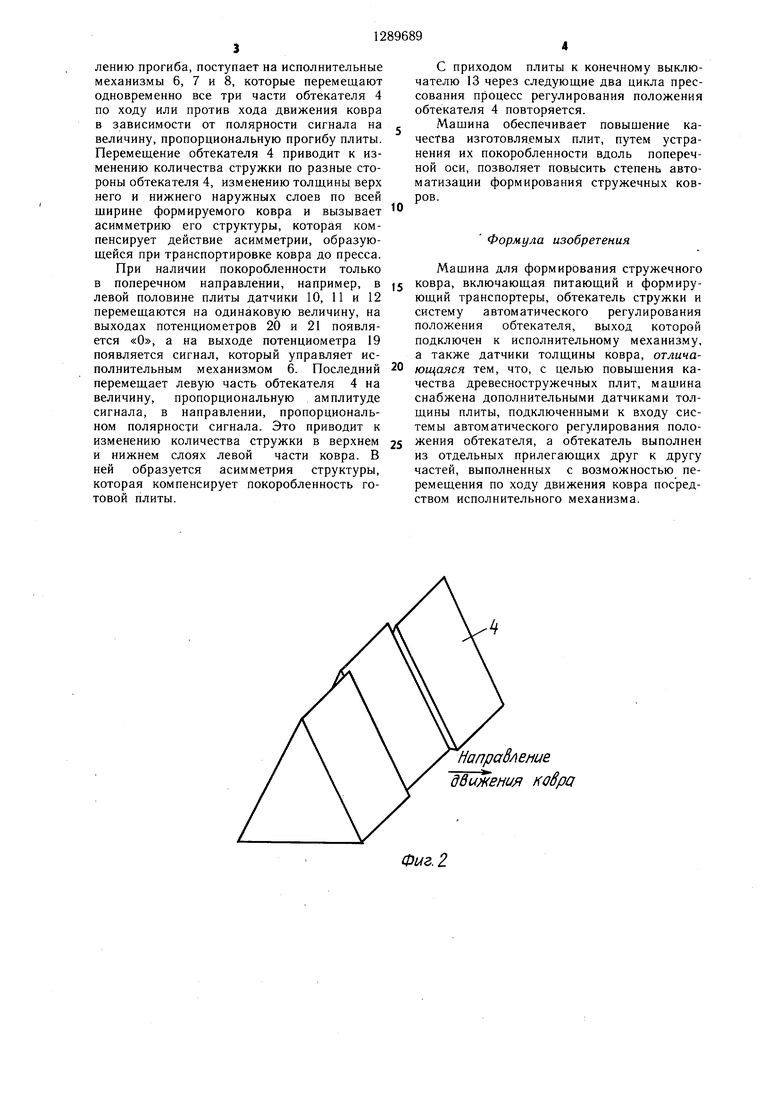

la фиг. 1 представлена структурная схема машины для формирования стружечного ковра; на фиг. 2 - обтекатель, общий вид; на фиг. 3 - функциональная схема систе.мы автоматического регулирования положения обтекателя; на фиг. 4 - схема расположения датчиков толщины плиты.

Машина включает питающий транспортер , лопастные колеса 2 для выравнивания стружки, формирующий транспортер 3, обтекатель 4, состоящий из трех частей, каждая из которых выполнена в виде двух I .iacTHn. соединенных под углом 50-70°. Под обтекателем 4 расположены п елевьге сопла 5. Левая (по ходу движения ковра) часть обтекателя 4 соединена с исполнитель- HfiiM .механизмом 6, средняя - с исполнительным механизмом 7, правая - с исполнительным механизмом 8. Исполнительные механизмы 6-8 выполнены в виде электродвигателей постоянного тока с передачей винт-гайка на выходном валу. М.ап1ина со- лТ.ержит также датчики толщины плиты, установленные над роликами форматно-обрезного станка (не показан), конечный выключатель 13, установленный там же, систему 14 автоматического регулирования положения обтекателя, включающую формирователь 15 импульсов, счетчик 16 и.м- пульсов, выполненный на включенных последовательно триггерах, одновибраторы 17 и 18 с длительностью генерируемых импульсов соответствеп 1о 10-20 мс и 5-10 с, потенциометры 19-21, .механически сое- диперп1ые с датчиками 9-12 толщины плиты, сумматоры 22 и 23, три запоминающих устройства 24, выполненные на основе конденсаторов, три к.пюча 25 и три усилите.ля 26 моихности.

Мащпна работает следуюн.1пм образом.

Счетчик импульсов 16 устанавливают в положение, при которо.м па одновибраторы 17 и 18 поступает каждый 2п-й импульс (п - количество плит, получаемых за один цикл П рессовапия).

Древесную стружку подают на питающем транспортере i и выравнивают по толп1,ине лопастпыми колеса.ми 2. На обтекателе 4 стружечный поток делится на два потока, каждый из которых фракционируется воздухом, поступающим из щелевых сопел 5. Фракционированные стружки ложатся на движуншйся формирующий транспортер 3, причем размеры стружки увеличиваются от наружных слоев к внутреннему слою формируемого ковра. Далее ковер нанравляется на обрезку и охлаждение. В период формирования стружечного

ковра возможен его неравномерный настил по ширине из-за неравномерного поступления стружки на питающий транспортер 1. В процессе транспортировки до пресса ковер

подвергается вибрациям и неравномерно подсыхает, в результате чего нарушается симметрия послойной плотности и влажности сформированного ковра. Ассимметрия структуры ковра приводит к покороблен- ности изготовляемой плиты как в продольном, так и в поперечном направлениях. Покоробленноеть плит измеряется на участке их обрезки датчика.ми 9-12 тол- цины плиты. При достижении каждой обрезанной плитой конечного выключателя 13

формирователь 15 импульсов генерирует импульс. Импульсы делятся счетчиком 16 импульсов таким образом, что на выходе счетчика 16 появляется один импульс за два цикла прессования. Этот импульс, поступая па входы одновибраторов 17 и 18,

фор.мирует импульсы длительностью соответственно 10-20 мс и 5-10 с.

Плита, проходя под датчиками 9-12 вызывает их перемещение, причем при наличии покоробленности плиты в продольном направлении перемеп аются на разную высоту датчики 10 и 12, поперечная поко- робленность левой (по ходу движения плиты) половины плиты приводит к различному перемещению датчиков 9 и 12, а поперечйая тюкоробленность правой половины плиты

вызывае-;- различное перемещение датчиков 11 и 12. Механические перемещения датчиков 9-12 толщины плиты передаются потенциометрам 19, 20 и 21, на которых происходит выделение электрических сигналов с амплитудой, пропорциональной направле}1кю прогиба плиты в различных на- правлепиях.

При наличии покоробленности плиты только в продольном направлении датчики 9, 11 и 12 перемещаются на одинаковую величину, на выходах потенциометров 19 и 21 - «О, а на выходе потенциометра 20 появляется сигнал с амплитудой, пропорциональной стреле прогиба, и полярностью пропорциональной направлению продольного прогиба. Этот сигнал появляется одновременно

на выходах потенциометра 20, сумматоров 22 и 23. В .момент прихода одной из плит за каждые два цикла прессования с одно- вибратора 17 па запоминающие устройства 24 поступает импульс длительностью 10-

20 мс. В течение этого времени сигнал на выходе потенциометра 20 и сумматоров 22 и 23 фиксируется запоминающими устройствами 24, а при наличии импульса с выхода одновибратора 18 длительностью 5-10 с этот Сигнал усиливается усилителями 26

мощности, С выхода усилителей 26 мощности сигнал длительностью 5-10 с, амплитудой, пропорциональной величине прогиба плиты, и полярностью, пропорциональной направлению прогиба, поступает на исполнительные механизмы 6, 7 и 8, которые перемещают одновременно все три части обтекателя 4 по ходу или против хода движения ковра в зависимости от полярности сигнала на , величину, пропорциональную прогибу плиты. Перемещение обтекателя 4 приводит к изменению количества стружки по разные стороны обтекателя 4, изменению толщины верх него и нижнего наружных слоев по всей ширине формируемого ковра и вызывает асимметрию его структуры, которая компенсирует действие асимметрии, образующейся при транспортировке ковра до пресса.

С приходом плиты к конечному выключателю 13 через следующие два цикла прессования процесс регулирования положения обтекателя 4 повторяется.

Мащина обеспечивает повыщение качества изготовляемых плит, путем устранения их покоробленности вдоль поперечной оси, позволяет пов.ысить степень автоматизации формирования стружечных ковров.

Формула изобретения Мащина для формирования стружечного

При наличии покоробленности только в поперечном направлении, например, вjj ковра, включающая питающий и формиру- левой половине плиты датчики 10, 11 и 12ющий транспортеры, обтекатель стружки и перемещаются на одинаковую величину, насистему автоматического регулирования выходах потенциометров 20 и 21 появля-положения обтекателя, выход которой ется «О, а на выходе потенциометра 19подключен к исполнительному механизму, появляется сигнал, который управляет ис-а также датчики толщины ковра, отлича- полнительным механизмом 6. Последний20 ющаяся тем, что, с целью повышения ка- перемещает левую часть обтекателя 4 начества древесностружечных плит, машина величину, пропорциональную амплитудеснабжена дополнительными датчиками тол- сигнала, в направлении, пропорциональ-щины плиты, подключенными к входу сис- ном полярности сигнала. Это приводит ктемы автоматического регулирования поло- изменению количества стружки в верхнем25 жения обтекателя, а обтекатель выполнен и нижнем слоях левой части ковра. Виз отдельных прилегающих друг к другу ней образуется асимметрия структуры,частей, выполненных с возможностью пе- которая компенсирует покоробленность го-ремещения по ходу движения ковра посред- товой плиты.ством исполнительного механизма.

С приходом плиты к конечному выключателю 13 через следующие два цикла прессования процесс регулирования положения обтекателя 4 повторяется.

Мащина обеспечивает повыщение качества изготовляемых плит, путем устранения их покоробленности вдоль поперечной оси, позволяет пов.ысить степень автоматизации формирования стружечных ковров.

Формула изобретения Мащина для формирования стружечного

ковра, включающая питающий и формиру- ющий транспортеры, обтекатель стружки и систему автоматического регулирования положения обтекателя, выход которой подключен к исполнительному механизму, а также датчики толщины ковра, отлича- ющаяся тем, что, с целью повышения ка- чества древесностружечных плит, машина снабжена дополнительными датчиками тол- щины плиты, подключенными к входу сис- темы автоматического регулирования поло- жения обтекателя, а обтекатель выполнен из отдельных прилегающих друг к другу частей, выполненных с возможностью пе- ремещения по ходу движения ковра посред- ством исполнительного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для формирования стружечного ковра в производстве древесно-стружечных плит | 1984 |

|

SU1186480A1 |

| Пресс для непрерывного изготовления древесностружечных плит | 1985 |

|

SU1299799A1 |

| МАШИНА ДЛЯ ФОРМИРОВАНИЯ ТРЕХСЛОЙНОГО СТРУЖЕЧНОГО КОВРА | 2006 |

|

RU2312011C1 |

| Способ изготовления древесностружечных плит | 2018 |

|

RU2708323C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2453428C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2012 |

|

RU2508193C1 |

| Устройство для регулирования настила древесно-стружечного ковра | 1983 |

|

SU1165583A1 |

| Устройство для регулирования настила древесностружечного ковра | 1978 |

|

SU725897A1 |

| Способ изготовления древесностружечных плит | 1989 |

|

SU1653960A1 |

| Устройство управления температурным режимом обогреваемого пресса | 1986 |

|

SU1521600A1 |

Изобретение относится к деревообрабатывающей промышленности. Машина для формирования ковра содержит обтекатель 4 стружки, который состоит из отдельных частей. Каждая из частей выполнена в виде двух пластин, соединенных под углом 50-70°. Каждая часть соединена с одним из исполнительных механизмов 6, 7, 8. Исполнительные механизмы 6, 7, 8 соединены с датчиками 9, 10, II, 12 толщины плит. Древесную стружку подают на питающем транспортере 1. На обтекателе 4 стружечный поток делится на два потока. Далее ковер направляется в пресс. Покоробленность плиты измеряется датчиками 9, 10, 11, 12. Механические перемещения датчиков толщины плиты передаются потенциометрам, на которых происходит выделение электрических сигналов с амплитудой, пропорциональной стреле соответствующего прогиба. Сигналы поступают на исполнительные механизмы 6, 7, 8, которые перемещают соответствующие части обтекателя 4. 4 ил. 2 ел / , ; ,L 00 ;о в5 00 со Фмг. 7

Напрадление движения ковра

Фиг. 2

Фиг.

//)15

| Мелона Т | |||

| Современное производство древесностружечных и древесноволокнистых плит | |||

| М.: Лесная промышленность, 1982, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДАЧИ УГЛЯ В ТЕНДЕР ПАРОВОЗА | 1920 |

|

SU293A1 |

| Машина для формирования стружечного ковра в производстве древесно-стружечных плит | 1984 |

|

SU1186480A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-02-15—Публикация

1985-06-20—Подача