Изобретение относится к химической технологии, в частности к способу получения основного хлорида алюминия, применяемого в производстве воды питьевого качества, медицинских препаратов и парфюмерно-косметических изделий.

Известен способ получения основных хлоридов алюминия нейтрализацией (гидролизом) безводного хлорида алюминия водой при соотношении ACl3:H2O=1:(1-4) при температуре 20-95°С (SU 952741, С01F 7/56, 23.083.82).В качестве безводного хлорида алюминия предложено использовать отходы производства хлорида алюминия, содержащие 0,5-10,0 мас.% металлического алюминия.

Недостатком данного изобретения является использование достаточно специфического сырья, его нестабильный состав, высокая экзотермичность процесса, сопровождающегося выделением значительных количеств газообразной соляной кислоты, а также нестабильное качество (по химическому составу) получаемого основного хлорида алюминия.

Известен способ получения основных хлоридов алюминия путем смешения гидроксида алюминия с соляной кислотой и последующей нейтрализацией полученного раствора треххлористого алюминия металлическим алюминием в количестве, обеспечивающем образование основных хлоридов состава Aln(OH)3n-1Cl, где n=1-3. (SU 260624, C01F 7/56, 24.06.75)

К недостаткам известного способа следует отнести большой расход дорогостоящего металлического алюминия который составляет 186 кг/т готового продукта (из примера израсходовано на нейтрализацию 23 г алюминия).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения коагулянта путем растворения железной стружки в растворе треххлористого алюминия при температуре 80-90°С (SU 1604747, C02F 1/46, 13.07.87).

К недостаткам известного способа следует отнести необходимость предварительной подготовки исходного сырья - обезжиривания, сортировки по качеству при использовании отходов стружки железа, при использовании промышленных слитков железа - необходимость предварительной обработки для получения стружки железа, что экономически не оправдано из-за существенного увеличения стоимости сырья.

Промышленным сырьем для реализации известного способа получения основных хлоридов алюминия может рассматриваться, по нашему мнению, лишь металлическое железо в слитках. Однако использование железа в слитках по известному способу приводит к увеличению времени синтеза до 72 ч и более. Использование же в качестве ускорителей процесса различных добавок приводит к загрязнению конечного продукта примесями, а применение методов очистки растворов основных хлоридов значительно усложняет технологический процесс.

Перед изобретателями стояла задача интенсифицировать процесс получения основного хлорида алюминия при переработке промышленных слитков железа. Поставленная задача решается следующим образом. Получение основного хлорида алюминия ведут путем взаимодействия водного раствором треххлористого алюминия с промышленными слитками железа с кажущейся плотностью (7,0-7,6)·103 кг/м3 при температуре 95-105°С. Сущность предлагаемого изобретения поясняется примерами.

Пример 1. В реактор загружают 48 кг промышленных слитков железа с кажущейся плотностью 7,0·103 кг/м и заливают 300 литров раствора треххлористого алюминия, содержащего 22,7 мас.% Cl и 9,67 мас.% Al2О3. Взаимодействие раствора треххлористого алюминия с железом осуществляют путем циркуляции раствора в реакторе с помощью насоса. Процесс синтеза реакционной смеси в реакторе ведут при температуре 105°С, продолжительность составила 6 часов. Полученный раствор, содержащий 21,3 мас.% основного вещества, 18,12 мас.% хлора, 10,8 мас.% F2О3, рН=4,52, упаривают до содержания основного вещества 25-30 мас.% и направляют на сушку в пленочном режиме при температуре 80-150°С.

Пример 2. В реактор загружают 55 кг промышленных слитков железа с кажущейся плотностью 7,0·103 кг/м3 и заливают 300 литров раствора треххлористого алюминия, содержащего, 22,7 мас.% Cl и 9,67 мас.% Al2О3. Взаимодействие раствора треххлористого алюминия с железом осуществляют путем циркуляции раствора с помощью насоса. Процесс синтеза реакционной смеси в реакторе ведут при температуре 105°С, продолжительность составила 6 часов. Полученный раствор, содержащий 19,1 мас.% основного вещества, 16,4 мас.% Cl, 9,1 мас.% F2О3, рН=4,2, упаривают до содержания основного вещества 25-30 мас.% и направляют на сушку в пленочном режиме при температуре 80-150°С.

Пример 3. В реактор загружают 58 кг. промышленных слитков железа с кажущейся плотностью 7,0·103 кг/м3 и заливают 300 литров раствора треххлористого алюминия, содержащего 22,7 мас.% Cl и 9,67 мас.% Al2О3. Взаимодействие раствора треххлористого алюминия с железом осуществляют путем циркуляции раствора с помощью насоса. Процесс синтеза реакционной смеси в реакторе ведут при температуре 105°С, продолжительность составила 6 часов. Полученный раствор, содержащий 21,6 мас.% основного вещества, 17,1 мас.% Cl, 14,4 мас.% F2О3, рН=4,3, упаривают до содержания основного вещества 25-30 мас.% и направляют на сушку в пленочном режиме при температуре 80-150°С.

Пример 4. В реактор загружают 55 кг промышленных слитков железа с кажущейся плотностью 7,6·103 кг/м3 и заливают 300 литров раствора треххлористого алюминия, содержащего, 22,7 мас.% Cl и 9,67 мас.% Al2О3. Взаимодействие раствора треххлористого алюминия с железом осуществляют путем циркуляции раствора с помощью насоса. Процесс синтеза реакционной смеси в реакторе ведут при температуре 105°С, продолжительность составила 15 часов. Полученный раствор, содержащий 19,8 мас.% основного вещества, 16,0 мас.% Cl, 7,1 мас.% F2O3, рН=4,3, упаривают до содержания основного вещества 25-30 мас.% и направляют на сушку в пленочном режиме при температуре 80-150°С.

Пример 5. В реактор загружают 55 кг промышленных слитков железа с кажущейся плотностью 7,7·103 кг/м3 и заливают 300 литров раствора треххлористого алюминия, содержащего, 22,7 мас.% Cl и 9,67 мас.% Al2О3. Взаимодействие раствора треххлористого алюминия с железом осуществляют путем циркуляции раствора с помощью насоса. Процесс синтеза реакционной смеси в реакторе ведут при температуре 105°С, продолжительность составила 68 часов. Полученный раствор, содержащий 18,1 мас.% основного вещества, 15,2 мас.% Cl, 7,3 мас.% F2O3, рН=4,1, упаривают до содержания основного вещества 25-30 мас.% и направляют на сушку в пленочном режиме при температуре 80-150°С.

Пример 6. В реактор загружают 55 кг промышленных слитков железа с кажущейся плотностью 7,0·103 кг/м3 и заливают 300 литров раствора треххлористого алюминия, содержащего, 22,7 мас.% Cl и 9,67 мас.% Al2О3. Взаимодействие раствора треххлористого алюминия с железом осуществляют путем циркуляции раствора с помощью насоса. Процесс синтеза реакционной смеси в реакторе ведут при температуре 95°С, продолжительность составила 18 часов. Полученный раствор, содержащий 20,1 мас.% основного вещества, 17,2 мас.% Cl, 10,0 мас.% F2О3, рН=4,3, упаривают до содержания основного вещества 25-30 мас.% и направляют на сушку в пленочном режиме при температуре 80-150°С.

Пример 7. В реактор загружают 55 кг промышленных слитков железа с кажущейся плотностью 7,0·103 кг/м3 и заливают 300 литров раствора треххлористого алюминия, содержащего, 22,7 мас.% Cl и 9,67 мас.% Al2О3. Взаимодействие раствора треххлористого алюминия с железом осуществляют путем циркуляции раствора с помощью насоса. Процесс синтеза реакционной смеси в реакторе ведут при температуре 90°С, продолжительность составила 72 часа. Полученный раствор, содержащий 18,1 мас.% основного вещества, 16,3 мас.% Cl, 7,0 мас.% F2O3, pH=4,0, упаривают до содержания основного вещества 25-30 мас.% и направляют на сушку в пленочном режиме при температуре 80-150°С.

Пример 8. В реактор загружают 55 кг промышленных слитков железа с кажущейся плотностью 7,6·103 кг/м3 и заливают 300 литров раствора треххлористого алюминия, содержащего, 22,7 мас.% Cl и 9,67 мас.% Al2О3. Взаимодействие раствора треххлористого алюминия с железом осуществляют путем циркуляции раствора с помощью насоса. Процесс синтеза реакционной смеси в реакторе ведут при температуре 105°С, продолжительность составила 5 часов. Полученный раствор, содержащий 20,6 мас.% основного вещества, 18,2 мас.% Cl, 10,5 мас.% F2O3, рН=4,4, упаривают до содержания основного вещества 25-30 мас.% и направляют на сушку в пленочном режиме при температуре 80-150°С.

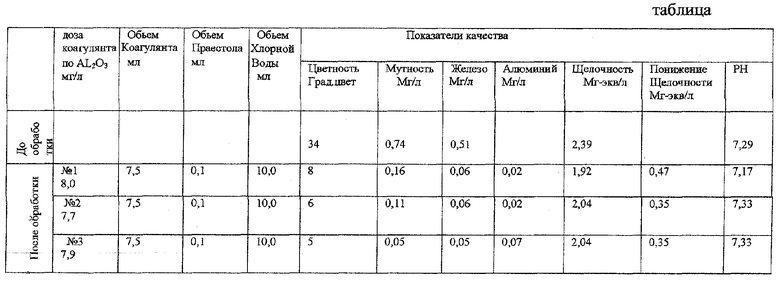

Предлагаемый способ получения основного хлорида алюминия позволяет интенсифицировать процесс получения продукта при использовании промышленных слитков железа за счет использования пористого металла с кажущейся плотностью (7,0-7,6)·103 кг/м3 при температуре 95-105°С без применения дополнительных методов очистки от примесей. Полученный по данному способу продукт основного хлорида алюминия прошел испытания на водоканале г.Перми. Данные результатов испытаний на водоканале г.Перми продукта, полученного в примере 1, 2, 3, представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО ХЛОРИДА АЛЮМИНИЯ | 1997 |

|

RU2131845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 2000 |

|

RU2186731C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО ХЛОРИДА АЛЮМИНИЯ | 2017 |

|

RU2656327C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2005 |

|

RU2291894C1 |

| ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО | 2006 |

|

RU2335301C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО ПОЛИГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 2007 |

|

RU2362738C1 |

| Катализатор и способ гидрооблагораживания дизельных дистиллятов | 2015 |

|

RU2607925C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ОКСИДОВ ЭЛЕМЕНТОВ | 1994 |

|

RU2073638C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ОКСИНИТРИДА АЛЮМИНИЯ В РЕЖИМЕ ГОРЕНИЯ | 2008 |

|

RU2370472C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПИГМЕНТНОГО ДИОКСИДА ТИТАНА | 2006 |

|

RU2333923C1 |

Изобретение относится к химической технологии неорганических веществ, в частности к способу получения основного хлорида алюминия, применяемого в системах водоподготовки, очистки сточных вод, медицинских препаратах и парфюмерно-косметических изделиях. Способ получения основного хлорида алюминия включает взаимодействие водного раствора треххлористого алюминия с железом. Железо берут в виде промышленных слитков с кажущейся плотностью (7,0-7,6)·103 кг/м3. Взаимодействие раствора треххлористого алюминия с железом ведут при температуре 95-105°С. Полученный раствор упаривают и направляют на сушку в пленочном режиме. Изобретение позволяет интенсифицировать процесс.

Способ получения основного хлорида алюминия путем взаимодействия водного раствора треххлористого алюминия с железом, отличающийся тем, что железо берут в виде промышленных слитков с кажущейся плотностью (7,0-7,6)·103 кг/м3, взаимодействие раствора треххлористого алюминия с железом ведут при температуре 95-105°С, полученный раствор упаривают и направляют на сушку в пленочном режиме.

| Способ получения коагулянта | 1987 |

|

SU1604747A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 2000 |

|

RU2186731C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА | 1995 |

|

RU2097335C1 |

| US 4417996 A, 29.11.1983 | |||

| WO 9511197 A1, 27.04.1995 | |||

| GB 1327712 A, 22.08.1973. | |||

Авторы

Даты

2007-12-10—Публикация

2006-02-27—Подача