Изобретение относится к испытательной технике, а именно к способам определения усталостных свойств деталей, и может быть использовано в любых отраслях машиностроения, где возникает необходимость оценить качество детали при изготовлении или возможность ее дальнейшей эксплуатации.

Известен способ определения предела выносливости металлических материалов, заключающийся в том, что материал подвергают механическому нагружению и определяют одну из характеристик механических свойств, по которой судят о значении предела выносливости.

Механическое нагружение осуществляют при заданной температуре и определяют напряжение перехода от линейного накопления остаточной деформации к нелинейному, с последующим нагруженном другого образца, идентичного вышеизложенному, меньшим напряжением и измеряют величину линейной релаксации. По измеренным параметрам статического нагружения и релаксации напряжений судят о пределе выносливости [патент РФ №2082146, G01N 3/08, опуб. 20.06.97 г.].

Способ позволяет установить влияние таких факторов, как чистота обработки поверхности и среда испытания на предел выносливости металлических материалов.

Однако требование высокой точности измерений - (2-5)·10-5% и длительный процесс испытаний (8-15 часов) ограничивают область применения данного способа.

Известен способ определения предела выносливости материала, заключающийся в том, что образец исследуемого материала подвергают механическому нагружению и определяют одну из характеристик механических свойств, по которой судят о значении предела выносливости.

Механическое нагружение осуществляют растяжением до разрушения, а о пределе выносливости судят по пределу прочности с учетом максимальной величины нагрузки, времени развития упругой деформации и времени до разрушения образца по математической зависимости [а.с. СССР 1665278, G01N 3/32, опуб. 23.07.91 г.].

В рамках этого способа установлена математическая зависимость предела выносливости от предела прочности. Однако, как известно, ни одна из подобных математических зависимостей не является универсальной и их следует применять с большой осторожностью. Практическое применение подобного рода зависимостей ограничивается большой чувствительностью предела выносливости к различным технологическим, конструктивным и эксплуатационным факторам, что не учитывается в формулах. Кроме того, применение данного способа, взятого за прототип, ведет к разрушению детали, что неприемлемо для оценки качества детали при изготовлении или возможности дальнейшей ее эксплуатации.

Задачей заявляемого изобретения является создание неразрушающего способа, обеспечивающего точность измерения, простоту и оперативность определения предела выносливости деталей, учитывающего технологические и конструктивные факторы.

Технический результат - определение предела выносливости детали при обеспечении точности и простоты определения за счет установления зависимости предела выносливости от добротности материала, которая позволяет учитывать фактические технологические и конструктивные факторы.

Для достижения технического результата в предлагаемом способе определения предела выносливости деталей, заключающимся в том, что деталь подвергают механическому нагружению и определяют одну из характеристик механических свойств, по которой судят о значении предела выносливости, согласно изобретению, механическому нагружению подвергают выборку деталей, по результатам испытания на вибрацию или удар которых строят зависимость предела выносливости от добротности, аппроксимируют полученную зависимость линейной или нелинейной функцией, а предел выносливости остальных деталей определяют, пользуясь вышеуказанной зависимостью.

При достижении технического результата низкий уровень динамического нагружения при определении добротности гарантирует сохранение усталостных характеристик детали в условиях эксплуатации.

Наличие в заявляемом изобретении признаков, отличающих его от прототипа, позволяет считать его соответствующим условию «новизна».

Новые признаки (механическому нагружению подвергают выборку деталей, по результатам испытания на вибрацию или удар которых строят зависимость предела выносливости от добротности, аппроксимируют полученную зависимость линейной или нелинейной функцией, а предел выносливости остальных деталей определяют, пользуясь вышеуказанной зависимостью) не выявлены в технических решениях аналогичного назначения. На этом основании можно сделать вывод о соответствии заявляемого изобретения условию «изобретательский уровень».

Изобретение поясняется чертежами, где:

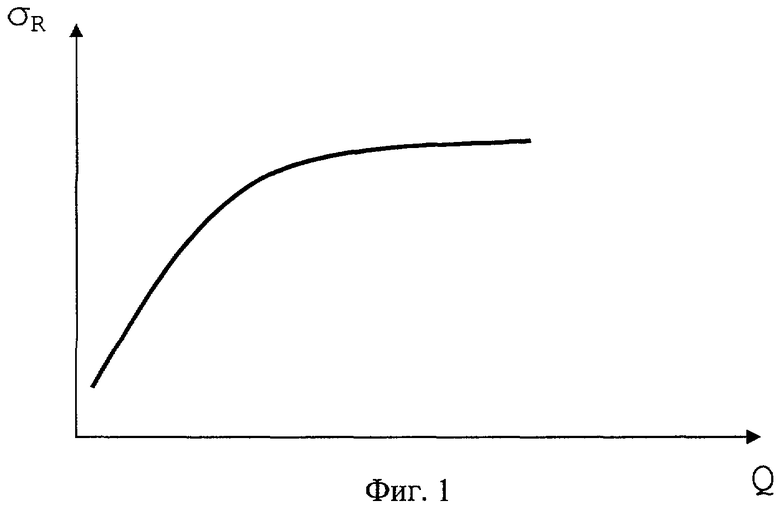

фиг.1 представляет функциональную зависимость предела выносливости σR от добротности Q;

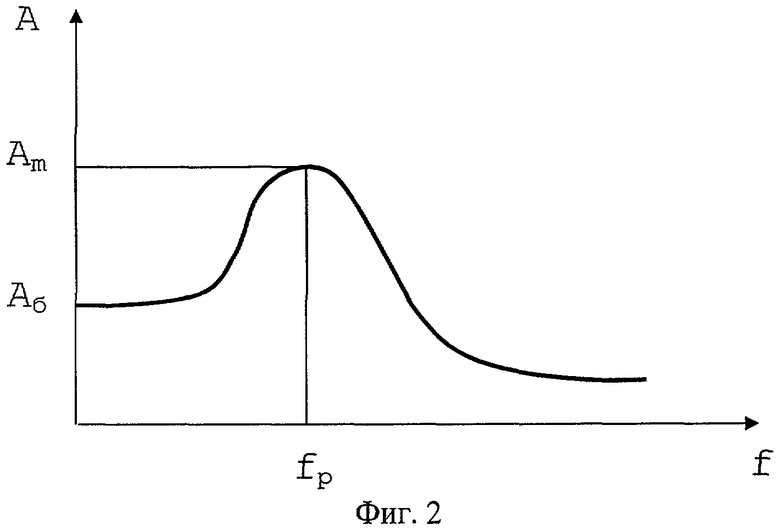

фиг.2 представляет амплитудно-частотную характеристику в районе резонансной частоты fp;

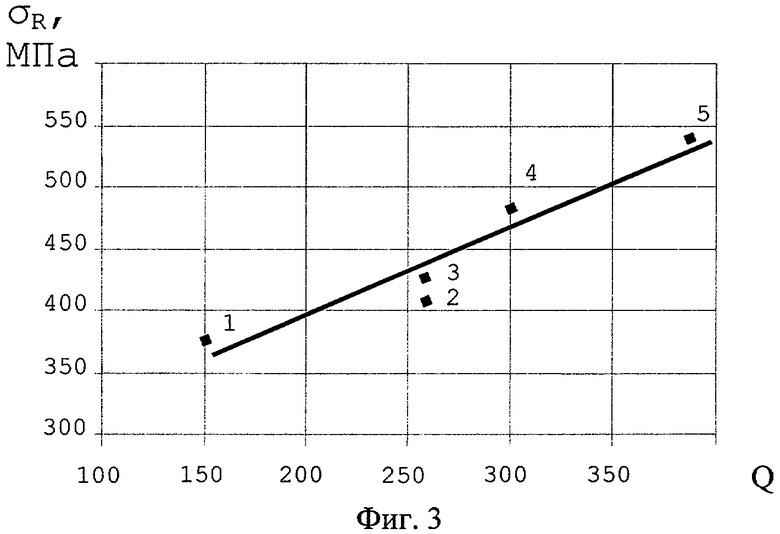

фиг.3 представляет градуировочную зависимость предела выносливости от добротности, полученную по результатам испытаний группы образцов из титанового сплава ВТ6 в субмикрокристаллическом состоянии;

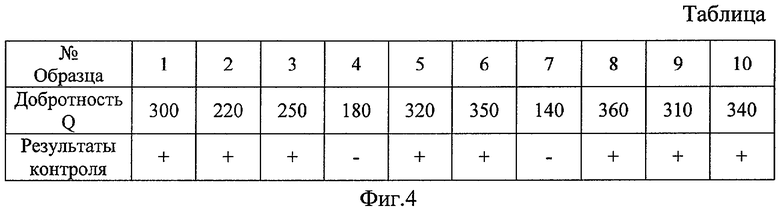

фиг.4 - таблица результатов испытаний группы образцов в процессе изготовления.

Способ осуществляется следующим образом.

Способ основан на функциональной зависимости предела выносливости σR от добротности Q, показанной на фиг.1. Добротность Q характеризует демпфирующую способность детали и определяется, например, из амплитудно-частотной характеристики или из осциллограммы затухающих колебаний после ударного возбуждения одним из известных методов [Писаренко Г.С.и др. Вибропоглощающие свойства конструкционных материалов: Справочник. - Киев: Наукова Думка, 1971 г. - 374 с.].

Для определения предела выносливости выборку деталей подвергают механическому (вибрационному или ударному) нагружению и определяют одну из характеристик механических свойств, по которой судят о значении предела выносливости. Для каждой детали по результатам испытания строят зависимость амплитуды колебаний детали от частоты, по которой находят добротность Q (фиг.2). После этого эти же детали подвергают усталостным испытаниям до появления признаков разрушения и находят оценку предела выносливости σR одним из ускоренных методов, например, методом Локати. По полученным данным устанавливают градуировочную зависимость предела выносливости от добротности, аппроксимируют полученную зависимость линейной или нелинейной функцией, а предел выносливости остальных деталей определяют, пользуясь вышеуказанной зависимостью.

Пример реализации способа

Были испытаны образцы пустотелых компрессорных лопаток, изготовленных из титанового сплава ВТ6 в субмикрокристаллическом состоянии.

Работа выполнялась в два этапа. На первом этапе брали выборку лопаток, состоящую из пяти образцов. Каждую из пяти лопаток консольно закрепляли на столе вибростенда и с помощью акселерометра снимали при базовом ускорении lg амплитудно-частотную характеристику лопатки в районе резонансной частоты fp, по которой находили максимальную амплитуду Аm и определяли добротность Q (фиг.2).

Затем та же лопатка подвергалась усталостным испытаниям на резонансной частоте fp при той же схеме закрепления на столе вибростенда и при ступенчатом нагружении по методу Локати, определяли предел выносливости σR. По результатам испытаний пяти лопаток строили градуировочную зависимость σR(O), аппроксимировали ее линейной функцией и устанавливали допустимое значение добротности Q([Q]=190), при котором σR=[σR]=400 МПа (из условий эксплуатации лопатки) - фиг.3.

На втором этапе при изготовлении лопаток проводили текущий контроль добротности Q, по значению которой из градуировочной зависимости фиг.3 определяли ожидаемое значение σR, а при Q<190 лопатку браковали. Результаты контроля десяти лопаток в процессе изготовления сведены в таблицу (фиг.4). В таблице обозначено: + годная деталь, - бракованная деталь.

Использование настоящего изобретения позволило создать простую и оперативную методику определения предела выносливости деталей и обеспечило возможность ее использования для контроля качества деталей из различных материалов, однако способ наиболее эффективен для контроля деталей из ультрадисперсных материалов, которые характеризуются высокой добротностью и высокой чувствительностью предела выносливости к изменению технологических и конструктивных факторов.

Таким образом, для заявляемого способа в том виде, в котором он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке и известных до даты приоритета средств и методов.

Следовательно, заявляемое изобретение соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения предела выносливости листового материала | 2020 |

|

RU2748457C1 |

| Способ оценки ресурса элементов несущих систем машин, подверженных действию нагрузки, переменной во времени | 2017 |

|

RU2656110C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ПРЕДВАРИТЕЛЬНО ДЕФОРМИРОВАННОГО ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2298164C2 |

| Способ определения предела выносливости стальных деталей и образцов | 2018 |

|

RU2686877C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ДЕТАЛЕЙ | 2004 |

|

RU2293304C2 |

| СПОСОБ ОЦЕНКИ СОПРОТИВЛЕНИЯ КОРРОЗИОННОЙ УСТАЛОСТИ СВАРНЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2485483C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 2001 |

|

RU2207538C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ НИЗКОУГЛЕРОДИСТЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2011 |

|

RU2476855C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ УСТАЛОСТИ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2011181C1 |

Изобретение относится к испытательной технике. Сущность: детали подвергают механическому нагружению и определяют одну из характеристик механических свойств, по которой судят о значении предела выносливости. Механическому нагружению подвергают выборку деталей, по результатам испытания на вибрацию или удар которых строят зависимость предела выносливости от добротности, аппроксимируют полученную зависимость линейной или нелинейной функцией. Предел выносливости остальных деталей определяют, пользуясь вышеуказанной зависимостью. Технический результат: обеспечение точности, простоты и оперативности определения предела выносливости. 4 ил.

Способ определения предела выносливости деталей, заключающийся в том, что детали подвергают механическому нагружению и определяют одну из характеристик механических свойств, по которой судят о значении предела выносливости, отличающийся тем, что механическому нагружению подвергают выборку деталей, по результатам испытания на вибрацию или удар которых строят зависимость предела выносливости от добротности, аппроксимируют полученную зависимость линейной или нелинейной функцией, а предел выносливости остальных деталей определяют, пользуясь вышеуказанной зависимостью.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1994 |

|

RU2082146C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 2001 |

|

RU2207538C2 |

| Способ определения предела выносливости материалов | 1985 |

|

SU1499167A1 |

| МИКРОЭЛЕКТРОМЕХАНИЧЕСКИЙ ВЗРЫВАТЕЛЬ ИЗОХОРИЧЕСКИЙ | 2012 |

|

RU2522362C1 |

Авторы

Даты

2007-12-10—Публикация

2006-01-10—Подача