Изобретение относится к технологии машиностроения к механической обработке отверстий в металлических деталях машин, в частности к отделочной и упрочняющей обработке поверхностным пластическим деформированием, и касается способа и конструкции инструмента для отделочно-упрочняющей обработки.

Известен способ, реализуемый с помощью устройства чистовой упрочняющей обработки цилиндрических и фасонных отверстий, содержащий корпус, механизм нагружения в виде центрального штока с коническими поверхностями и деформирующие элементы [1].

Недостатками известного способа являются узкие технологические возможности, сложность конструкции и дороговизна изготовления инструмента, большой расход ручного вспомогательного времени на установку и регулировку нагружения, что снижает эффективность обработки, причем небольшая рабочая площадь контакта инструмента с обрабатываемой заготовкой уменьшает интенсивность обработки больших внутренних поверхностей и производительность обработки.

Задача изобретения - расширение технологических возможностей, позволяющее вести обработку не только цилиндрических отверстий, но и фасонных, упрощение конструктивного исполнения, и дешевизна изготовления инструмента, повышение производительности, точности и эффективности обработки за счет увеличения рабочей площади контакта инструмента с заготовкой благодаря эллипсной форме витков рабочей деформирующей пружины и высокой упругости инструмента, а также возможности управления обработкой, установка и регулировка нагружения без остановки процесса.

Поставленная задача решается предлагаемым способом чистовой и упрочняющей обработки цилиндрических и фасонных отверстий упрочняющим инструментом, включающим сообщение возвратно-поступательного движения упрочняющему инструменту, при этом сообщают вращение относительно продольной оси заготовки упрочняющему инструменту, содержащему деформирующие пружинные элементы в виде пружин с витками в форме эллипса, корпус в виде втулки с радиальными прорезями и механизм нагружения в виде центрального штока с коническими поверхностями, упомянутые радиальные прорези расположены на одном или нескольких уровнях поперечных сечений корпуса и выполнены для размещения в них витков упомянутых пружин, каждая из которых вмонтирована внутри корпуса на своем уровне, свернута в кольцо и установлена из условия схватывания своей конической поверхности центрального штока, а каждая коническая поверхность центрального штока выполнена с направляющими продольными пазами, количество и ширина которых равны количеству и ширине витков пружины, при этом осуществляют радиальную подачу витков пружины путем перемещения центрального штока относительно корпуса.

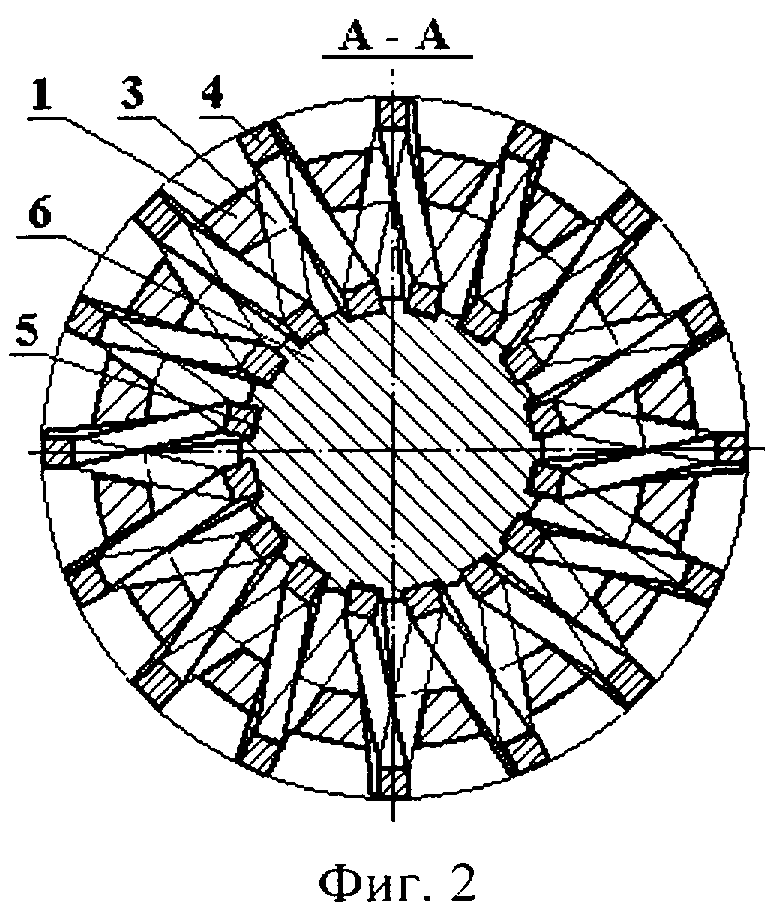

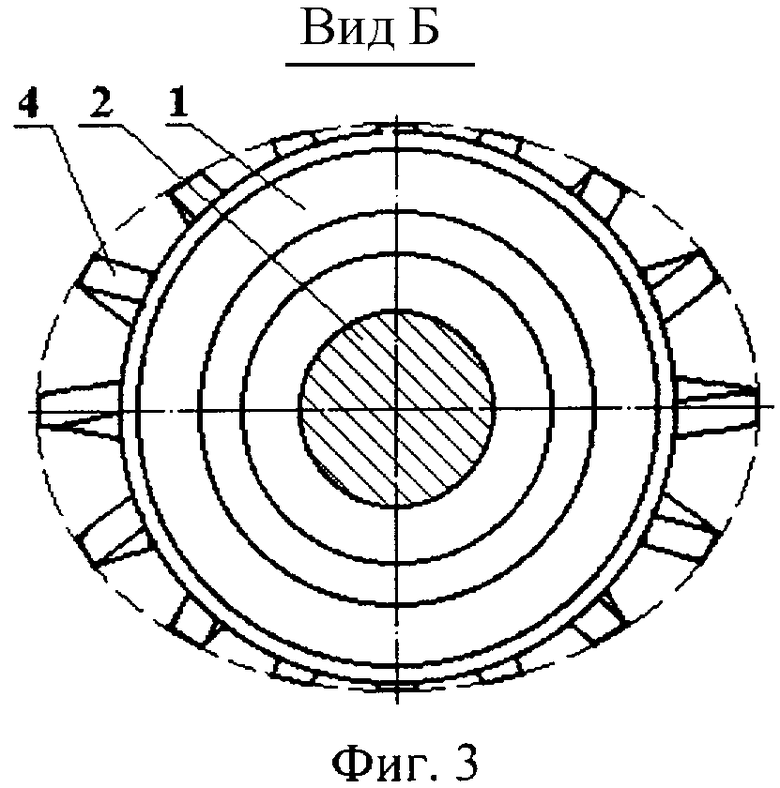

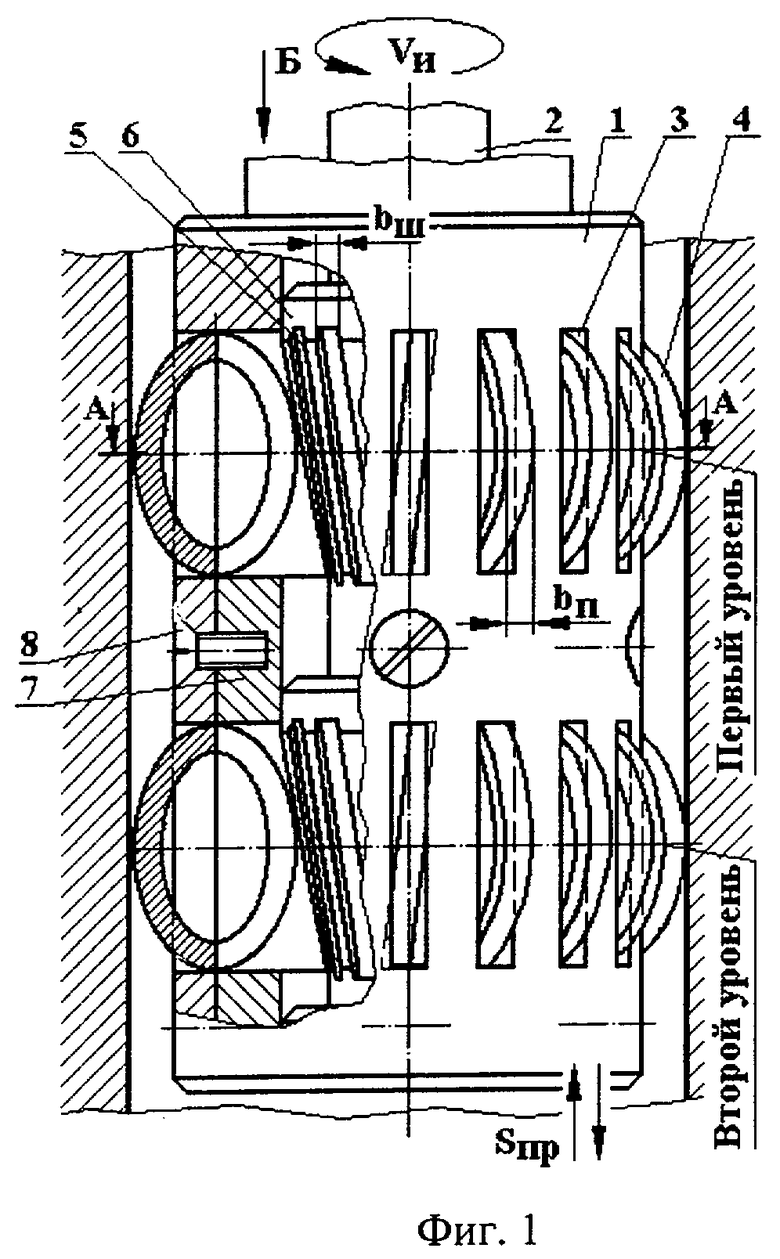

На фиг.1 изображена схема обработки отверстия по предлагаемому способу, реализуемому специальным инструментом, частичный продольный разрез инструмента; на фиг.2 - сечение А-А на фиг.1, обработка цилиндрического отверстия; на фиг.3 - вид Б на фиг.1, обработка фасонного, а именно эллипсного, отверстия.

Предлагаемый способ предназначен для чистовой упрочняющий обработки поверхностным пластическим деформированием (ППД) цилиндрических и фасонных отверстий специальным инструментом.

Инструмент, реализующий способ, содержит корпус 1 в виде втулки, в продольном центральном отверстии которой расположен шток 2, имеющий возможность продольного возвратно-поступательного перемещения. Оригинальность конструкции инструмента заключается в том, что в корпусе 1 выполнены радиальные прорези 3, расположенные на одном или нескольких уровнях поперечных сечений, в которых расположены витки 4 деформирующей пружины, вмонтированной в корпус 1 изнутри, причем в одной прорези расположен один виток пружины. Витки 4 пружины в поперечном сечении представляют собой эллипс для большего контакта с обрабатываемой поверхностью. Такая деформирующая пружина с эллипсными витками 4 и свернутая в кольцо натягивается на шток 2 с некоторым усилием, возникающим благодаря пружинящим свойствам проволоки, из которой пружина изготовлена.

Деформирующая пружина охватывает шток 2, играющий роль механизма нагружения и выполненный с направляющими продольными пазами 5 на конической поверхности 6, количество и ширина bш которых равно количеству и ширине bп витков 4 пружины, т.е. bш=bп. При этом пружина натягивается на шток таким образом, что каждый виток 4 попадает в направляющий продольный паз 5 конической поверхности 6.

С целью удобства и возможности монтажа пружины, установленной на штоке, и ввода ее витков 4 в прорези 3 изнутри использовано съемное кольцо 7, которое закреплено на корпусе винтами 8.

Радиальные прорези 3 в корпусе 1 выполнены на нескольких уровнях поперечных сечений, и в каждый уровень прорезей вмонтирована своя пружина, которая охватывает свою коническую поверхность, имеющуюся на штоке. Так на фиг.1 представлен инструмент, имеющий две пружины, витки 4 которых расположены в прорезях 3, находящихся на двух уровнях поперечных сечений. Количество уровней прорезей зависит от длины обрабатываемого отверстия и требуемой производительности обработки.

В качестве упругого металлического элемента пружины применяется проволока из стали круглого, полукруглого, прямоугольного, эллипсного и др. формы сечения.

Рабочий деформирующий элемент, выполненный в виде упругой металлической проволоки, свернутой в витки эллиптической формы винтовой пружины растяжения, которая в свою очередь свернута в кольцо. Упругий рабочий режущий элемент-пружина выполнена из проволоки, например, по ГОСТ 9389-75, обладающей высокой разрывной прочностью. В качестве материала проволоки используют сталь 65Г, 50ХФА, 60С2А, 65С2 ВА по ГОСТ 14595-79. Стальную углеродистую холоднотянутую проволоку, применяемую для изготовления рабочих элемента инструмента, навивают в холодном состоянии и не подвергают закалке.

Диметр проволоки зависит от диаметра обрабатываемого отверстия (диапазона отверстий), деформирующего усилия и др. факторов и может быть от нескольких десятков микрометров и толще.

Ввод упругого винтового инструмента в обрабатываемое отверстие заготовки производят в положении штока, когда пружины не контактируют с его коническими поверхностями. Согласно фиг.1 - это верхнее положение штока при этом пружины охватывают не конические, а цилиндрические шейки штока.

При обработке отверстий по предлагаемому способу инструменту сообщают вращательное Vи относительно продольной оси и возвратно-поступательное Sпр движения. Кроме того, шток 2 перемещают относительно корпуса 1, тем самым конус натягивает на себя пружину, при этом наружный диаметр пружины увеличивается, благодаря чему обеспечивается радиальная подача деформирующих элементов-витков, необходимая для поверхностного пластического деформирования (ППД).

Многоэлементная деформирующая рабочая поверхность инструмента в виде упругих эллиптических витков пружины способствует свободному проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки, если это требуется по технологическому процессу и позволяет интенсифицировать процесс обработки. Равномерное действие упругих сил металлической проволоки, свернутой в витки винтовой поверхности, повышает точность и производительность обработки.

Биение корпуса 1 штока 2 не влияет на биение металлической проволоки, свернутой в витки винтовой поверхности, так как этот инструмент свободно размещается и ориентируется в обрабатываемом отверстии.

В процессе обработки деформирующие витки соприкасаются с обрабатываемой поверхностью. Вращение и возвратно-поступательное перемещение инструмента относительно обрабатываемой заготовки приводят к обкатыванию поверхности деформирующими витками.

После завершения обработки шток 2 выдвигается из корпуса (на фиг.1, движение вверх), кольцевые пружины сжимаются и уменьшаются в диаметре и деформирующие витки отходят от обрабатываемой поверхности.

Пример. Обработку осуществляли на хонинговальном станке мод. ОФ-38а, где упрочняли отверстие диаметром 80 мм и длиной 100 мм в заготовках из стали 45 при частоте вращения инструмента 400...1400 об/мин, рабочей подаче инструмента 0,05...0,3 мм/об и фиксируемом силовом воздействии 400...800 Н. Твердость материала заготовки - 32...36 HRC; исходная шероховатость поверхности - Ra=3,2 мкм. Деформирующая эллипсоидная пружина была изготовлена из сплава марки 38ХМЮА и после азотирования имела твердость 60...64 HRC. Затем ее поверхность была отполирована до Ra=0,04...0,08 мкм.

Параметры чистовой и упрочняющей обработки предлагаемым способом, реализуемым пружинным инструментом, приведены в таблице 1.

При обработке в качестве смазывающе-охлаждающей жидкости использовали индустриальное масло 20.

Как следует из представленных в табл.1 данных, при режимах обработки, близких к оптимальным (частота вращения 800 об/мин, продольная подача 0,30 мм/об, нагрузка 400-600 Н), обеспечивалась Ra=0,23...0,3 мкм и упрочнение поверхностного слоя до 15...25%.

Предлагаемый способ, осуществляемый пружинным инструментом, обладает практической полезностью, технологичен, инструмент несложен и дешев в изготовлении, прост в обслуживании, расширяет технологические возможности и обеспечивает высокую эффективность отделочно-упрочняющей обработки не только цилиндрических, но и фасонных внутренних поверхностей.

Источник информации

1. SU 1286394 А1, В24В 39/00, 30.01.1987 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧИСТОВОЙ УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ ДЛЯ ЦИЛИНДРИЧЕСКИХ И ФАСОННЫХ ОТВЕРСТИЙ | 2006 |

|

RU2312755C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ОТВЕРСТИЙ УПРУГИМ ИНСТРУМЕНТОМ | 2006 |

|

RU2307018C1 |

| СПОСОБ ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2006 |

|

RU2312753C1 |

| УПРУГИЙ ВИНТОВОЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2307021C1 |

| ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2312752C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2005 |

|

RU2303516C1 |

| ВИБРОУПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2009 |

|

RU2429963C2 |

| УПРОЧНЯЮЩАЯ ГОЛОВКА С УПРУГИМ ИНСТРУМЕНТОМ | 2005 |

|

RU2303515C1 |

| СПОСОБ ВИБРОУПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2009 |

|

RU2429962C2 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2006 |

|

RU2313439C1 |

Изобретение относится к технологии машиностроения, а именно к способам отделочно-упрочняющей обработки цилиндрических и фасонных отверстий. Способ включает сообщение возвратно-поступательного и вращательного движения упрочняющему инструменту. Используют упрочняющий инструмент, содержащий деформирующие пружинные элементы в виде пружин с витками в форме эллипса, корпус в виде втулки с радиальными прорезями и механизм нагружения в виде центрального штока с коническими поверхностями. Упомянутые радиальные прорези расположены на одном или нескольких уровнях поперечных сечений корпуса и выполнены для размещения в них витков пружин. Каждая пружина вмонтирована внутри корпуса на своем уровне, свернута в кольцо и установлена из условия схватывания своей конической поверхности центрального штока. Каждая коническая поверхность центрального штока выполнена с направляющими продольными пазами, количество и ширина которых равны количеству и ширине витков пружины. При этом осуществляют радиальную подачу витков пружины путем перемещения центрального штока относительно корпуса. В результате расширяются технологические возможности. 3 ил., 1 табл.

Способ чистовой и упрочняющей обработки цилиндрических и фасонных отверстий упрочняющим инструментом, включающий сообщение возвратно-поступательного движения упрочняющему инструменту, отличающийся тем, что сообщают вращение относительно продольной оси заготовки упрочняющему инструменту, содержащему деформирующие пружинные элементы в виде пружин с витками в форме эллипса, корпус в виде втулки с радиальными прорезями и механизм нагружения в виде центрального штока с коническими поверхностями, упомянутые радиальные прорези расположены на одном или нескольких уровнях поперечных сечений корпуса и выполнены для размещения в них витков упомянутых пружин, каждая из которых вмонтирована внутри корпуса на своем уровне, свернута в кольцо и установлена из условия схватывания своей конической поверхности центрального штока, а каждая коническая поверхность центрального штока выполнена с направляющими продольными пазами, количество и ширина которых равны количеству и ширине витков пружины, при этом осуществляют радиальную подачу витков пружины путем перемещения центрального штока относительно корпуса.

| Устройство для упрочнения поверхностей деталей | 1985 |

|

SU1286394A1 |

| Устройство для чистовой и упрочняющей обработки цилиндрических отверстий | 1988 |

|

SU1666290A1 |

| Способ обработки продуктов осернения фенолов, служащих закрепителями для основных красителей | 1927 |

|

SU14540A1 |

| РОЛИКОВЫЙ РАСКАТНИК ДЛЯ ОБРАБОТКИ ФАСОННЫХ ОТВЕРСТИЙ | 0 |

|

SU274676A1 |

| Устройство для упрочнения поверхностей деталей | 1985 |

|

SU1286394A1 |

| DE 1210358 A1, 03.02.1966. | |||

Авторы

Даты

2007-12-20—Публикация

2006-03-28—Подача