Изобретение относится к области цветной металлургии, в частности к производству глинозема, и может быть использовано для переработки алюминийфторуглеродсодержащих отходов алюминиевого производства, которые относятся к техногенным видам алюминийсодержащего сырья.

Известен способ переработки алюминийсодержащего сырья спеканием его с известняком и содой при температуре 1150-1300°С и молярных отношениях Na2O:(Al2О3+Fe2О3)=1,00±0,05 и СаО:SiO2=2,00±0,05 [Производство глинозема / А.И.Лайнер, Н.И.Еремин, Ю.А.Лайнер, И.З.Певзнер. - М.: Металлургия, 1978, с.184-186], по которому перерабатывается алюминийсодержащее сырье - бокситы, щелочные и бесщелочные алюмосиликатные руды и другое сырье. Однако он не может быть использован для переработки алюминийфторуглеродсодержащих отходов алюминиевого производства из-за плохого качества спека и сложной аппаратурно-технологической схемы.

За прототип взят способ, включающий приготовление шихты из алюминийсодержащего сырья и известняка с молярными отношениями СаО:SiO2=2; СаО:Al2О3=1,5-1,8; СаО:Fe2О3=1, спекание шихты при температуре 1300-1400°С и выщелачивание спека [Производство глинозема / А.И.Лайнер, Н.И.Еремин, Ю.А.Лайнер, И.З.Певзнер. - М.: Металлургия, 1978, с.317-318]. Он является наиболее выгодным с точки зрения используемой аппаратурно-технологической схемы по приготовлению и корректировке шихты для спекания и качества спека при переработке бесщелочного алюминийсодержащего сырья - аргиллитов, каолинов и высокозольных угольных отходов, которые также относятся к техногенным видам алюминийсодержащего сырья. Однако указанный способ имеет следующие недостатки:

- высокую температуру спекания шихты (1300-1400°С);

- большой расход топлива на спекание;

- сложную аппаратурно-технологическую схему спекания из-за высокой температуры и образования настылей в печах, осложняющих их работу;

- связывание глинозема в спеке в труднорастворимые при выщелачивании соединения - алюминаты кальция;

- при переработке алюминийфторуглеродсодержащих отходов получаются сильнооплавленные спеки из-за плавления фторидов натрия и кальция, которые образуют эвтектику с температурой плавления 810°С, что приводит к существенному снижению уровня извлечения полезных компонентов;

- не позволяет эффективно перерабатывать экологически опасные алюминийфторуглеродсодержащие отходы, так как при температуре спекания 1300-1400°С фториды, входящие в их состав, имеют давление паров диссоциации выше атмосферного, что приводит к значительным выделениям фтора в газовую фазу при спекании.

Техническим результатом предлагаемого способа является снижение температуры спекания и расхода топлива, упрощение аппаратурно-технологической схемы и ликвидация настылеобразований в печах спекания, связывание глинозема в спеке в легкорастворимые в воде соединения - алюминаты натрия и калия (Na2О·Al2О3 и К2О·AlO3), улучшение качества спека, экологии и повышения эффективности переработки и обезвреживания экологически опасных алюминийфторуглеродсодержащих отходов алюминиевого производства.

Технический результат достигается тем, что в способе переработки алюминийсодержащего сырья, включающем приготовление шихты из алюминийсодержащего сырья и известняка, ее спекание и выщелачивание спека, новым является то, что в качестве сырья используют алюминийфторуглеродсодержащие отходы алюминиевого производства, шихту готовят с молярными отношениями Са:F2=0.8-1.2, Са:S=1.0 и спекают при температуре 550-800°С.

При производстве алюминия электролизом растворенного глинозема в расплаве фтористых солей при температуре ≈ 960°С происходит хроническое образование высокотоксичных алюминийфторуглеродсодержащих отходов - отработанной угольной футеровки электролизеров и тонкодисперсного шлама с содержанием углерода 25-70%, фтора 6-16%, натрия 6-19%, алюминия 4-10%, серы 0,1-1,3%, небольшого количества цианидов до 1% и других компонентов. Наибольшую опасность в твердых отходах представляют водорастворимые фториды, например NaF, и цианиды. По самым скромным оценкам в мире скопилось несколько десятков миллионов тонн таких отходов. Известно несколько разработанных способов утилизации рассматриваемых отходов. Однако до промышленной реализации доведены лишь некоторые из них и только для отработанной футеровки в небольшом масштабе из-за низкой эффективности или по экономическим соображениям.

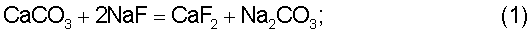

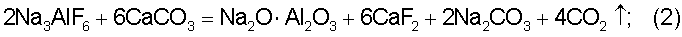

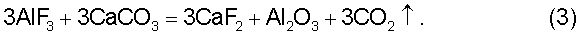

Нами проведены исследования, которые обнаружили, что углерод, содержащийся в отходах сгорает при температуре 600-750°С в воздухе с теплотворной способностью 3000-3500 ккал/кг отходов, а фториды, присутствующие в алюминийфторуглеродсодержащих отходах, разлагаются известняком при температуре 600-650°С по следующим химическим реакциям:

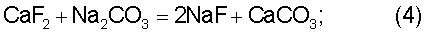

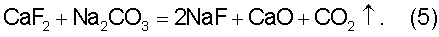

Реакция (1) начинается при температуре 420°С, но идет очень медленно. С повышением температуры выше 420°С скорость ее увеличивается, и при 600°С она практически заканчивается полным переходом NaF в CaF2. Однако при температуре более 600°С образовавшиеся Na2СО3 и CaF2 взаимодействуют между собой с образованием снова NaF по реакциям:

Причем скорость этих реакций до температуры 700°С очень мала, а при большей температуре скорость их заметно увеличивается.

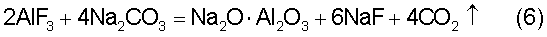

Реакция (2) начинается при температуре 320°С и заканчивается при 600-620°С полным переходом алюминия в алюминат натрия. Образовавшиеся при этом CaF2 и Na2СО3 реагируют между собой по реакциям (4) и (5). Реакция (3) начинается при температуре 540°С, идет интенсивно и при 710-730°С заканчивается полностью.

Образовавшаяся сода (Na2CO3) по реакциям (1) и (2) начинает реагировать с AlF3 при температуре 400°С по реакции:

и заканчивается при температуре 600°С. Следует отметить, что эта реакция идет намного быстрее при более низких температурах и раньше, чем реакции (3), (4) и (5). Поэтому образовавшаяся сода по реакциям (1) и (2) и при температуре 600-750°С в большей мере прореагирует с AlF3, чем AlF3 с СаСО3 по реакции (3) с образованием алюмината натрия, а не Al2О3.

Предлагаемый способ позволяет извлечь алюминий, присутствующий в отходах алюминиевого производства в составе криолита (Na3AlF6) или AlF3, но не позволяет извлечь металлический алюминий и оксид алюминия отходов, так как для их полного извлечения необходима температура спекания более 1150°С. Так как количество последних в отходах незначительно, то этими потерями при их переработке можно пренебречь. Результаты приведенных исследований положены в основу предлагаемого способа.

Оптимальная температура спекания по предлагаемому способу 550-800°С. Нижний предел температуры спекания 550°С обусловлен неполным сгоранием углерода из отходов, ухудшением экологии и качества спека, снижением эффективности переработки и обезвреживания экологически опасных алюминийфторуглеродсодержащих отходов алюминиевого производства из-за снижения извлечения глинозема из спека и неполного перехода фтора в нерастворимый фторид кальция, так как температура спекания менее 550°С недостаточна для полного протекания вышеуказанных химических реакций, результатом которых является образование в спеке легкорастворимых алюминатов щелочных металлов и нерастворимого CaF2.

Верхний предел температуры спекания 800°С обусловлен экологическими проблемами и качеством спека, снижением эффективности переработки отходов из-за снижения извлечения глинозема из спека, развития реакций (4) и (5), приводящих к переходу в спеке нерастворимого CaF2 в растворимый NaF. При этом активная сода, первоначально образующаяся в спеке по реакциям (1) и(2) и связывающая глинозем в хорошо растворимые алюминаты натрия и калия, превращается при повышении температуры спекания более 800°С в неактивный фторид натрия, который не образует с глиноземом алюминаты натрия. В связи с этим уменьшается извлечение глинозема из спеков. Кроме того, при более высоких температурах спекания, чем принятый верхний предел 800°С, повышается расход топлива, усложняется аппаратурно-технологическая схема спекания и увеличивается летучесть фтора, ухудшая экологию.

Таким образом, в оптимальном интервале температур спекания 550-800°С спек получается наиболее качественный с высоким извлечением глинозема при его последующем выщелачивании, максимально обезвреживаются экологически опасные алюминийфторуглеродсодержащие отходы с превращением растворимых фторидов в нерастворимый CaF2. Все это обеспечивает наиболее высокую эффективность переработки указанных отходов.

Выбранные оптимальные молярные отношения Са:F2=0.8-1.2 и Са:S=1.0 в предлагаемом способе объясняются следующим.

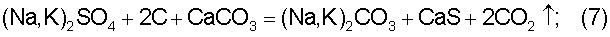

В отходах алюминиевого производства содержатся, как было отмечено выше, от 0,1 до 1,3% серы в виде растворимых сульфатов щелочных металлов (Na2SO4 и K2SO4), которые при спекании не взаимодействуют с глиноземом и не образуют алюминаты, то есть являются инертными по отношению к глинозему. Поэтому важно при спекании серу перевести в нерастворимую форму - CaSO4 по химическим реакциям:

Из стехиометрических коэффициентов этих реакций видно, что для образования в опеке CaSO4 в шихте должно быть молярное отношение Са:S=1.0. Образующиеся при этом карбонаты щелочных металлов по реакции (6) взаимодействуют с AlF3, позволяя получить в спеке легкорастворимые алюминаты - (Na, К)2О·Al2О3. Без добавки в шихту известняка для связывания серы в CaSO4 щелочь, связанная в составе сульфатов, не образует алюминатов и снижает извлечение глинозема из спека (отходов).

Нижний предел молярного отношения в шихте Са:F2=0.8 обусловлен снижением качества спека из-за уменьшения извлечения глинозема. За счет этого снижается эффективность переработки алюминийфторуглеродсодержащих отходов алюминиевого производства, так как известняка в шихте не хватает для полного разложения фторидов, образования алюминатов щелочных металлов и связывания фтора в нерастворимый CaF2 при спекании.

Верхний предел молярного отношения в шихте Са:F2=1.2 обусловлен увеличением удельных расходных коэффициентов (на 1 тонну перерабатываемых отходов) по известняку, шихте, спеку, топливу и за счет этого снижением эффективности переработки алюминийфторуглеродсодержащих отходов.

Заявляемый способ был осуществлен в лабораторном масштабе. В качестве алюминийфторуглеродсодержащих отходов алюминиевого производства использовали шлам ОАО "КрАЗ", отобранный из шламохранилища и представляющий собой механическую смесь пыли электрофильтров, шлама мокрой ступени газоочистки, хвостов флотации угольной пены. Он содержит, мас.%: Al - 8.15; Si - 0.15; Fe - 0.97; Ti - 0.01; Са - 0.76; Mg - 0.27; Na - 6.46; К - 1.06; R - 7.085 (R=Na+К в пересчете на Na - 6.46+1.06/39·23=7.085); S - 1.25; F - 10.31; С - 51.6; п.п.п (потери при прокаливании) 58.11, содержание п.п.п почти полностью относится за счет углерода. В качестве известняка (шихтуемого материала) применяли углекислый кальций марки "ч.д.а.".

Предварительно высушенные и измельченные до крупности - 0,08 мм материалы шихты тщательно перемешивали и спекали на коррундовых подложках при температурах 550-800°С. Подъем температуры до заданной осуществляли со скоростью 15-20°С/мин, затем следовала выдержка в течение 1 часа. Спеки охлаждали вместе с печью до 200°С, а далее - до комнатной температуры на воздухе. Затем спеки измельчали до крупности - 0,08 мм и выщелачивали по стандартной методике содощелочным раствором, содержащим 5,7 г/дм3 Na2Oк (каустической) и 8,4 г/дм3 Na2Oу (углекислой), при отношении жидкого к твердому, равном 20, температуре 70°С в течение 7 мин. Извлечения глинозема и щелочей из спеков в раствор при выщелачивании рассчитывали по анализу шламов, которые приведены в таблице. Для оценки расхода материалов и выхода продуктов на 1 тонну отходов при их переработке выполнены расчеты материальных балансов, результаты которых приведены также в таблице.

Таким образом, использование в предлагаемом способе в качестве алюминийсодержащего сырья фторуглеродсодержащих отходов алюминиевого производства, например шлама, позволяет снизить стоимость сырья и расход топлива на спекание за счет сгорания углерода отходов, а приготовление шихты из сырья известняка с молярными отношениями Са:F2=0.8-1.2; Са:S=1.0 и ее спекание при температуре 550-800°С упрощает аппаратурно-технологическую схему спекания и ликвидирует настылеобразование в печах, снижает температуру спекания, повышает качество спека за счет увеличения пористости и связывания глинозема в нем в легкорастворимые в воде соединения алюминаты щелочных металлов и позволяет эффективно обезвредить отходы алюминиевого производства, а именно провести утилизацию шламов, детоксикацию цианидов и связывание фтора в CaF2 и тем самым улучшить экологическую обстановку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2009 |

|

RU2417162C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТЕН-АНДАЛУЗИТ-СИЛЛИМАНИТОВЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2223914C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ НЕФЕЛИНОВОГО СЫРЬЯ | 1999 |

|

RU2165888C1 |

| Способ переработки отработанной углеродной футеровки алюминиевого электролизера | 2016 |

|

RU2630117C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1999 |

|

RU2171853C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДИСТОГО ШЛАМА, ВЫВОДИМОГО ИЗ СИСТЕМЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2167210C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 2011 |

|

RU2462418C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЙСОДЕРЖАЩЕГО СПЕКА | 2012 |

|

RU2521577C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА ИЗ АЛЮМИНИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2317256C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЁРА | 2015 |

|

RU2609478C1 |

Изобретение относится к области цветной металлургии, в частности к производству глинозема, и может быть использовано для переработки алюминийфторуглеродсеросодержащих отходов алюминиевого производства, которые относятся к техногенным видам алюминийсодержащего сырья. Способ переработки сырья включает приготовление шихты из алюминийсодержащего сырья и известняка, ее спекание и выщелачивание спека. В качестве алюминийсодержащего сырья используют алюминийфторуглеродсеросодержащие отходы алюминиевого производства. Шихту готовят с молярными отношениями Ca:F2=0.8-1.2, Ca:S=1.0 и спекают при температуре 550-800°С. Изобретение позволяет снизить температуру спекания и расход топлива, улучшить качество спека и экологию. 1 табл.

Способ переработки алюминийсодержащего сырья, включающий приготовление шихты из алюминийсодержащего сырья и известняка, ее спекание и выщелачивание спека, отличающийся тем, что в качестве сырья используют алюминийфторуглеродсеросодержащие отходы алюминиевого производства, шихту готовят с молярными отношениями Ca:F2=0,8-1,2, Ca:S=1,0 и спекают при температуре 550-800°С.

| ЛАЙНЕР А.И | |||

| Производство глинозема | |||

| - М.: Металлургия, 1978, с.317-318 | |||

| Способ переработки углерод-, фтор- и кремнийсодержащих отходов | 1988 |

|

SU1782226A3 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДИСТОГО ШЛАМА, ВЫВОДИМОГО ИЗ СИСТЕМЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2167210C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1999 |

|

RU2171853C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2000 |

|

RU2199488C2 |

| US 4160809 A, 10.07.1979 | |||

| GB 2059403 A, 23.04.1981 | |||

| КОТЕЛЬНАЯ УСТАНОВКА | 1990 |

|

RU2008553C1 |

| US 4160809 A, 10.07.1979. | |||

Авторы

Даты

2007-12-20—Публикация

2006-01-10—Подача